航空精密偶件电加工重熔层控制方法研究

2020-09-21刘卿华陶敏杨武奎襄阳航泰动力机器厂

刘卿华 陶敏 杨武奎/襄阳航泰动力机器厂

0 引言

金属零件在进行电切削加工时,加工表面会产生残留物,这些残留物即为零件加工表面的重熔层。重熔层的产生导致金属表层质地变得不稳定、组织脆性大、可能存在微裂纹,如图1[1]所示。工作中长期承受载荷的金属零件,在重熔层的影响下易发生断裂而造成事故。同时,重熔层还会影响金属零件锐边在使用过程的稳定性,可能导致锐边掉块。

航空精密偶件是控制飞机油泵做功的关键零件,形状复杂,装配精度及性能要求非常高,其装配间隙通常仅有几微米,必须同时满足滑动性和密封性要求,工作中若发生卡滞,将造成严重的飞行事故,而精密偶件锐边的脱落掉块是引发卡滞的关键因素之一。因此,此类零件电加工表面产生的重熔层需要被彻底去除。目前,国内去除重熔层较稳妥的方法主要有机械加工磨削、热处理淬火和化学腐蚀(使用重熔层去除液)[2],但这三种方法对于型腔复杂且电加工后基本无加工余量的航空精密偶件是不适用的。为此,本文进行了不同加工参数下的电加工试验,通过电子显微镜测量重熔层厚度值,总结各种工艺参数下加工后的重熔层厚度值的变化趋势,以提出航空精密偶件重熔层的控制方法。

1 重熔层的形成

电加工时,极间介质的电离击穿形成放电通道,脉冲电源使通道间的电子高速奔向正极,正离子奔向负极。电能变成动能,动能通过碰撞又转化为热能。于是,在通道内,正极和负极表面分别成为瞬时热源,分别达到很高的温度。正负极表面的高温除使工作液汽化、热分解汽化,也使金属材料熔化直至沸腾汽化。这些汽化后的工作液和金属蒸汽瞬间体积猛增,迅速热膨胀,抛出金属,达到去除零件余量的目的。同时,工作液和金属材料的熔化、汽化、热膨胀产生了很高的瞬时压力。通道中心的压力最高,压力高处的熔融金属液体和蒸汽就被排挤、抛出。熔化和汽化了的金属在抛离电极(加工中基体材料接负极,工具电极接正极)表面时向四处飞溅,除大部分抛入工作液中收缩成小颗粒外,有一小部分飞溅、镀覆、吸附在电极表面(基体金属表面)上,形成所谓的重熔层。熔融材料抛出后,在电极表面形成单个脉冲的放电痕,熔化区未被抛出的材料冷凝后残留在电极(基体金属)表面,形成熔化凝固层(重熔层的一部分),熔化凝固层下面是热影响层,再往下才是无变化的材料基体。金属在进行电加工后表面及深层依次为电腐蚀层(重熔层)、过渡区域、基体金属。

2 电切削参数对重熔层厚度影响

选择航空精密偶件的试件材料为GCr15,硬度HRC58 ~64,要求加工厚度为20mm 的型腔,选用线切割进行加工,最终表面粗糙度达Ra1.6μm。分别选择快走丝机床ST121 系统参数库的粗加工参数C120、中加工参数C105、精加工参数C004(脉宽、脉间、电流、电压和切割效率有显著的区别)进行电加工试验,并使用电子显微镜对试验件电加工表面的重熔层进行测量。

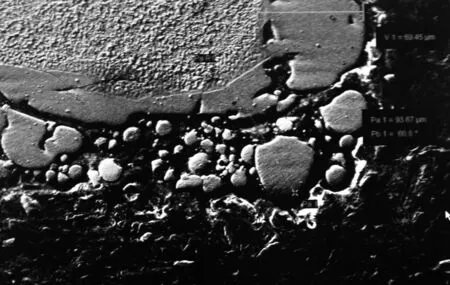

调整电加工机床加工参数为粗加工参数C120(脉宽ON 25、脉间OFF 21、电流峰值IP 7.0 间隙电压基准SV 03、切割效率60mm/min),进行试件1 的加工试验。如图2 所示,电子显微镜测量加工后的重熔层厚度为0.069 ~0.093mm,重熔层呈复熔球颗粒及块状特征,堆积分布在切割面边缘,重熔层与基体界限明显,表面粗糙度达Ra6.3μm。

调整电加工机床加工参数为中加工参数C105(脉宽ON 15、脉间OFF 11、电流峰值IP 7.0 间隙电压基准SV 03、切割效率39mm/min),进行试件2 的加工试验。如图3 所示,电子显微镜测量加工后的重熔层厚度为0.018 ~0.027mm。重熔层呈胶泥状覆在切割面边缘,重熔层与基体界限不太明显,表面粗糙度达Ra3.2μm。

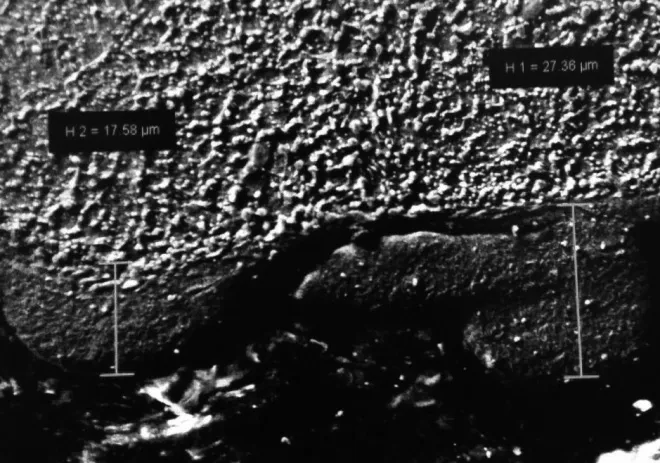

调整电加工机床加工参数为精加工参数C004(脉宽ON 06、脉间OFF 07、电流峰值IP 3.0 间隙电压基准SV 02、切割效率20mm/min),进行试件3 的加工试验。如图4 所示,电子显微镜测量加工后的重熔层厚度为0.006mm左右,重熔层呈细微收缩状,与基体界限模糊,表面粗糙度达Ra2.5μm。

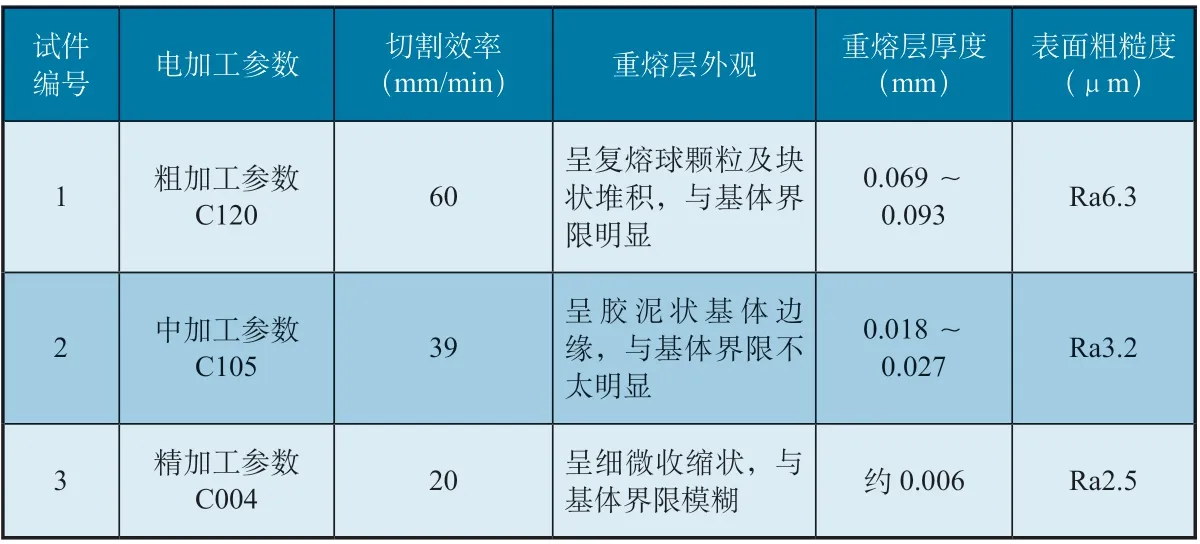

将上述试验的测量数据进行整理,如表1 所示,从中总结出电加工重熔层产生的规律:随着电加工参数和切割效率的增大,重溶层越来越厚;在保持加工设备、加工介质、电极状态符合规定要求的前提下,根据被加工零件的精度及工艺要求,选择相应的脉冲电源加工参数,可以合理控制重熔层厚 度。

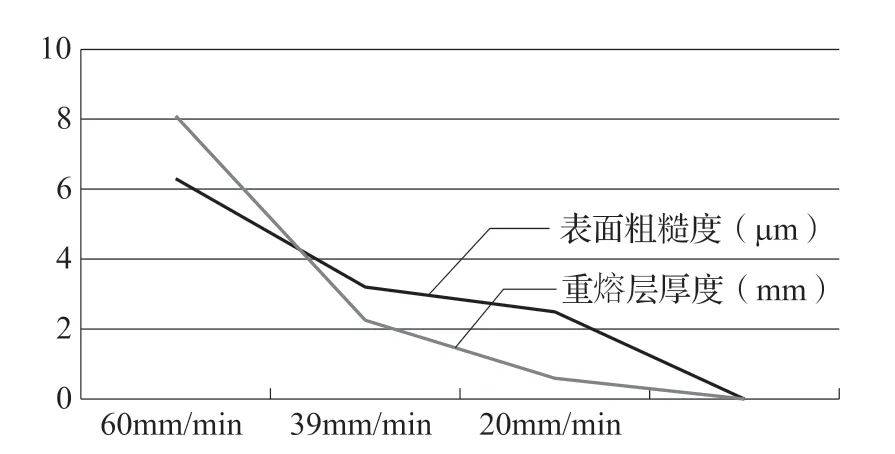

从图5 可以看出,重熔层厚度和表面粗糙度随着切割效率的下降而下降,其中重熔层厚度值下降幅度大于表面粗糙度的下降幅度。

3 航空精密偶件的重熔层去除方法

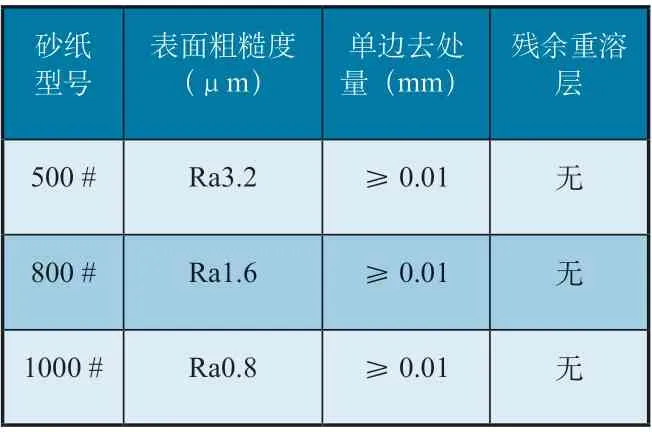

上述试验数据表明,选择精加工参数C004 对航空精密偶件进行电加工,重熔层厚度可控制在0.006mm 左右,表面粗糙度达Ra2.5μm。而为了防止航空精密偶件在使用过程中锐边重熔层掉块造成卡滞,应采取措施去除重熔层。但航空精密偶件尺寸和形位公差的精度很高,加工槽型的线切割工序一般都安排在精加工后进行,已不允许再实施热处理淬火和化学腐蚀等工艺措施;如果采用机床磨削加工方式去除重熔层,砂轮外形尺寸受线切割所加工型腔形状和尺寸的限制,也不宜选用。综合考虑后决定选择手工研磨微量去除余量的方法来去除重熔层。为此进行试验,分别选择粒度为500 #、800 #、1000 #的砂纸,沿线切割面对重熔层进行往复均匀研磨,单边去处量不小于0.01mm。研磨后测量重熔层,如表2 所示,均未发现残余重溶层,且800 #、1000 #砂纸研磨后的粗糙度满足零件不大于Ra1.6μm的最终要求。图6 为选择800 #砂纸研磨后的放大图,线切割面未见重熔层,重熔层已被去除。

图2 粗加工参数加工后重熔层

图3 中加工参数加工后重熔层

图4 精加工参数加工后重熔层

表1 不同电加工参数下的试验和测量表

图5 重熔层厚度和表面粗糙度的关系

经过上述试验和测量,确定了在加工工艺中采取两项措施,就可以消除航空精密偶件表面的重熔层:

1)电加工参数选择精加工参数,切割效率≤20mm/min,从而将重溶层厚度控制在0.01mm 以内。

2)选择粒度不小于800 #的砂纸对电加工表面进行均匀研磨,单边去除量不小于0.01mm。

上述电加工参数仅供参考,实际参数应依照电加工设备、加工介质、电极状态等具体情况进行设定。

4 结束语

国外对电加工重熔层的危害早有认识和严格的规定,对零件电加工后表面微观质量,分别按不同的使用部位规定了严格的验收标准。例如,美国GEAE公司《P29TF73-S1 特种加工表面完整性的技术规范》中规定:F 类即圆盘、线轴、轴杆特征的旋转部件,不允许有母材裂纹和重熔层;E 类即涡轮机螺旋桨组件的螺旋或条状冷却孔,母材裂纹允许0.051mm,重熔层最大深度0.203mm[1]。关于重熔层的质量控制在我国航空航天工业的重要零部件上已有应用,随着我国现代工业精细化生产的发展,可以预见到对电加工微观质量的认识会越来越清晰,电加工的质量控制规范也会逐步形成并广泛推广和应用。

表2 不同研磨条件下 的试验和测量表

图6 研磨后重熔层已被去除