牛肉臊子工业半成品炒制各阶段挥发性化合物分析

2020-09-21王永瑞罗瑞明

柏 霜,王永瑞,罗瑞明,沈 菲,丁 丹,柏 鹤

牛肉臊子工业半成品炒制各阶段挥发性化合物分析

柏 霜,王永瑞,罗瑞明※,沈 菲,丁 丹,柏 鹤

(宁夏大学农学院,银川 750021)

为了研究牛肉臊子工业半成品炒制过程中挥发性化合物变化规律,测定炒制过程中在肌肉煸炒去水、煸炒脂肪出油和肉油混合炒制3个阶段挥发性化合物的变化。采用电子鼻(electronic Nose,e-Nose)测定炒制各阶段气味强度,顶空固相微萃取气相色谱-质谱联用技术(Headspace Solid-Phase Microextraction Gas-Chromatographic Mass-Spectrometric,HS-SPME-GC-MS)对挥发性化合物进行了定量分析。结果表明:在整体气味感知上,采用e-Nose可以区分炒制各加工阶段的气味。GC-MS方法共检测出144种挥发性成分,检验筛选出52种主要挥发性化合物(< 0.01)。在整个加工过程中,醛类是牛肉臊子工业半成品的主要挥发性化合物。煸炒脂肪阶段对炒制牛肉臊子工业半成品的风味贡献较大。采用偏最小二乘判别分析(Partial Least Squares Discriminant Analysis,PLS-DA),可将原料肉、肌肉煸炒去水、煸炒脂肪出油和肉油混合炒制的挥发性化合物形成过程区分为4个阶段。该研究为智能风味控制程序及炒制机的研发提供了理论依据,为工业生产炒制肉制品提供技术参考。

电子鼻;挥发性化合物;偏最小二乘判别分析(PLS-DA);气相色谱-质谱法(GC-MS);炒制;牛肉臊子

0 引 言

炒制肉制品的风味通过烹调后产生。当肉加热后,前体物质反应生成各种呈味物质,赋于肉以滋味和芳香味。这些物质主要是通过美拉德(Maillard)反应、脂质氧化和一些物质的热降解3种途径形成,温度、时间是反应的关键参数,是控制菜品风味的关键因素,炒制环节是肉制品品质及风味形成关键控制点。

炒制在短时间内会产生很高的热量,需要高水平的厨师来判断炒制进程。对不同烹饪方法的研究表明,与微波烹饪或烧烤相比,炒制肉制品具有更好的颜色和味道,能更好地保留肉中维生素B6、维生素B1、铁、镁和锌等微量元素[1]。中式炒肉方式多种,最常见的有两种,一种是肉片、肉丝、肉丁过油后与配菜混合炒制,另一种是肌肉煸炒去水,脂肪煸炒出油,肥瘦肉混合炒制。但由于炒制过程中复杂的传热传质动力学使其难以在工业规模应用,短时强烈传热、快速搅拌造成取样点与相关参数测定困难,导致很少有与炒制过程相关的报道,国外绝大多数研究都是关于煎炸[2],或静态接触油炸如肉饼和猪肉[3-4]。国内大多都是研究某一种作料对炒制肉制品风味的影响,如香茅对小炒肉风味的影响[5],对于肉制品本身在炒制过程中风味物质变化的研究还未见报道。

在风味研究中,感官评价一直很重要。目前,电子鼻(electronic Nose,e-Nose)和气相色谱-质谱(Gas Ghromatography-Mass Spectrometry,GC-MS)也经常被用来研究食品风味,以校正感官评价的主观判断。GC-MS已经成为鉴定肉类食品挥发性化合物的主要方法之一[6-8]。并且,提取方法直接影响GC-MS分析检测的精度。顶空固相微萃取因其快速、简单、环保等优点被广泛应用于食品中挥发性物质的萃取[9]。

秦川牛因其瘦肉率高,肉质细致,大理石纹花纹明显等优点,在陕甘宁等地区多有养殖,是许多特色牛肉制品的主要原料。工业大规模生产的炒制肉制品很大一部分在炒制过程中没有与锅底充分接触,最终的肉制品并不是被炒制熟的,而是被高温蒸汽加热熟的(传统工业大锅为蒸汽夹层锅,炒制过程温度最高为100 ℃,类似于炖煮),导致工厂大锅炒制肉制品风味物质含量少,风味淡薄。且肥瘦肉混合炒制模式并没有充分释放脂肪中风味物质。为增大炒制过程中物料贴锅系数,改变并优化传统工业大锅炒制模式,本试验采用电子鼻结合GC-MS技术,研究牛肉臊子工业炒制半成品各炒制阶段的挥发性化合物形成规律,探究电子鼻结合GC-MS方法区分炒制过程各个阶段,为秦川牛肉臊子半成品标准化工业加工、风味控制程序研发、智能风味控制炒制机研制提供理论依据。

1 材料与方法

1.1 材料与试剂

秦川牛肉来自甘肃省平凉市泾川县旭康食品有限责任公司。秦川牛为48月龄阉割公牛,经屠宰、放血、去内脏、清洗,然后储存在-80 ℃超低温冰箱。精选秦川牛后腿肉,分割整理,切除腿骨、软骨、淋巴、筋腱,去净肉皮表面污物,剔除表面脂肪,切成1 cm×1 cm×1 cm大小肉丁备用。脂肪采用成块牛脂肪,切成1 cm×1 cm×1 cm大小备用,每个样品瘦肉与脂肪质量比为7∶3。

2-甲基-3-庚酮和正构烷烃(C6~C30)均为色谱级,购自上海西宝生物科技有限公司;料酒、生抽,购自佛山市海天(高明)调味食品有限公司。

1.2 仪器与设备

PEN3.5电子鼻,德国Airsense公司;DW-8L930 -86 ℃超低温冰箱,无锡冠亚恒温制冷技术有限公司;TA-XT2i型质构仪,英国Stable Microsystem公司;H-SY2L-NI 6-C恒温水浴锅,北京长源实验设备厂;GC-MS 2010 Plus气质联用仪,日本岛津公司;SPME萃取头,美国Supelco公司;TESTO735-2型数字温度计,德国德图公司;自主研发的智能风味控制炒制机,电供热系统控制传送平板表面热量,有文火(500 W)、小火(800 W)、中火(1 100 W)、大火(1 400 W)、猛火(1 700 W)5个档位。

1.3 方法

1.3.1 牛肉臊子炒制工艺

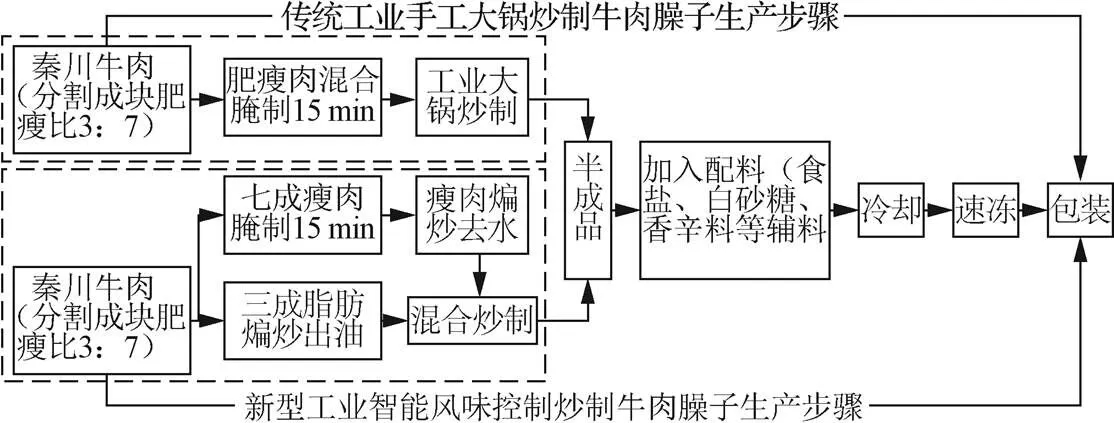

牛肉臊子工业化生产的成品还需要消费者购买后进行二次短时加工,而前期半成品的品质及风味对后期消费者短时加工后品质及风味影响极为关键,所以在出厂之前炒制是品质及风味控制的关键点。本试验炒制工艺来自宁夏涝河桥肉食品有限公司(图1),经过改进后炒制过程全程为小火档位。将3 500 g剔除表面脂肪,料酒、生抽腌制15 min的秦川牛肉煸炒至肉中大部分水分溢出,沥水控干(宁夏平均海拔1 000 m,水的沸点在95 ℃左右,因此肌肉煸炒去水阶段的最高温度为95 ℃)。将1 500 g秦川牛脂肪煸炒至脂肪中大部分牛油溢出(煸炒脂肪阶段由于牛油不断溢出,此阶段的平均温度是145 ℃)。混合炒制是在煸炒脂肪出油结束后加入肌肉煸炒去水后的样品继续炒制(此阶段的平均温度是126 ℃)。通过正交试验优化最终工艺参数,根据感官评价与嫩度值确定的最优工艺参数,分析最终混合炒制挥发性化合物。3种加工阶段炒制时间见表1。

1.3.2 感官评价

感官评价按照美国测试与材料协会规定进行[10]。每个样品冷却至室温25 ℃后交给小组成员,并在评估连续的样本之前用清水漱口,然后闻3次,以判断样品气味,并吞咽样本[11]。评价肌肉煸炒去水、煸炒脂肪和混合炒制时间对肉品质及风味的影响。

图1 工业牛肉臊子生产步骤

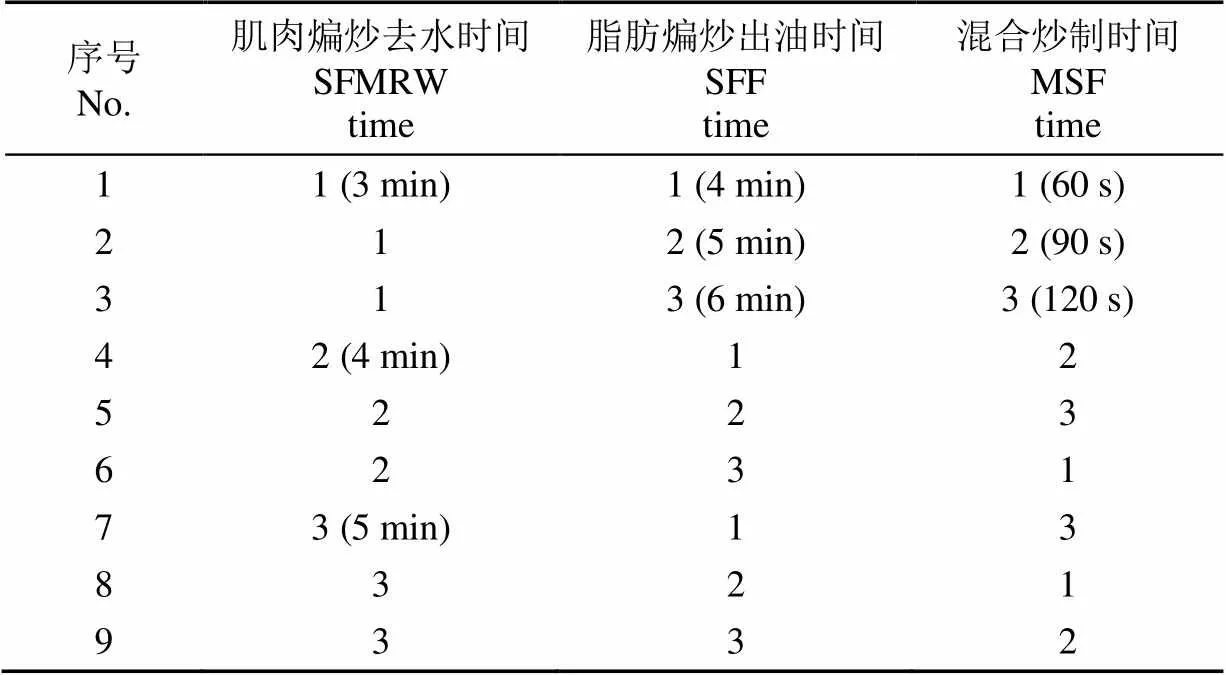

表1 正交试验因素及水平

注:SFMRW为肌肉煸炒去水,SFF为脂肪煸炒出油,MSF为混合炒制,下同。

Note:SFMRW is stir-fry muscle to remove water, SFF is stir-fry fat, and MSF is mixed stir-fry, the same below.

1.3.3 嫩度值测定

将样品切成5 mm×5 mm×5 mm小丁,然后用HDP-BSW探针在剪切力模式(TA)下测量嫩度,测前速率为2.0 mm/s;测中速率为2.0 mm/s;测后速率为10.0 mm/s;距离为30.0 mm;触发力为20 N;垂直肌纤维方向剪切,每个样品测定3次,取平均值。

1.3.4 电子鼻分析

应用电子鼻来区分牛肉臊子样品。电子鼻由10个金属氧化物半导体传感器组成,具有一定特异性,包括W1C(对芳香族化合物敏感)、W5S(对氮氧化物敏感)、W3C(对氨类和芳香型化合物敏感)、W6S(对氢气敏感)、W5C(对烯烃和芳香型化合物敏感)、W1S(对烃类物质敏感)、W1W(对硫化氢敏感)、W2S(对醇类和部分芳香型化合物敏感)、W2W(对芳香化合物和有机硫化物敏感)、W3S(对烷烃敏感)[12]。

试验前,取5 g样品放入20 mL密闭瓶中,于25 ℃水浴中平衡20 min。电子鼻的设置参数为:样品测定间隔时间为1 s;冲洗时间为100 s;零点调整时间为10 s;样品准备时间为5 s;样品测试时间为100 s。测量完毕,用清洁空气冲洗容器,直到传感器信号返回基线。

1.3.5 挥发性化合物分析

采用顶空固相微萃取与GC-MS相结合的方法从样品中萃取、分离和检测挥发性化合物。3 g肉末样本和3 mL饱和氯化钠溶液添加到20 mL顶空瓶中,涡旋震荡30 s,60 ℃水浴平衡20 min,萃取头吸附30 min(DVB/CAR/PDMS-50/35m)。

气相色谱条件(GC):色谱毛细管柱为DB-WAX (30 m×0.25 mm×0.25m),起始温度 40 ℃,保持3 min,然后以5 ℃/min的升温速度升到200 ℃,再以10 ℃/min的升温速度升到230 ℃,保持3 min。载气为He,恒定流速为2 mL/min,进样口温度250 ℃,压力112.0 kPa,不分流。

质谱条件(MS):电子轰击(Electron Impact,EI)离子源,电子能量70 eV,传输线温度280 ℃,离子源温度230 ℃,接口温度250 ℃,溶剂延迟2.5 min,质量扫描范围核质比(m/z)50~350。

用半定量方法计算挥发性化合物的含量,以质量浓度为0.4896g/L的2-甲基-3-庚酮为内标物,通过峰面积与浓度的关系计算得到未知化合物的浓度,公式如下:

1.4 数据分析

所有结果均为3次重复的平均值。使用Microsoft office 2013和Origin 2017软件绘制图。采用SPSS 24.0和MetaboAnalyst 4.0软件进行方差分析(Analysis of Variance,ANOVA)和偏最小二乘判别分析(Partial Least Squares Discriminant Analysis,PLS-DA)。

2 结果与分析

2.1 牛肉臊子炒制工艺优化

如表2所示,采用正交试验法进一步优化了肌肉煸炒去水3、4、5 min、煸炒脂肪4、5、6 min、混合炒制60、90、120 s的工艺参数。影响炒制牛肉臊子品质的主要因素是风味与嫩度。采用感官评价和嫩度仪综合研究样品的食用品质。感官评定与嫩度试验结果变化一致,第3组的嫩度值和感官评分均明显高于其他组。因此,较佳工艺参数为肌肉煸炒去水3 min、煸炒脂肪6 min、混合炒制120 s。嫩度变化的主要原因,同时也是肌肉煸炒去水这一过程肉中产生大量水分的主要原因是高温炒制过程中蛋白质迅速发生热变性、凝固导致肌原纤维蛋白质收缩,一方面维持肌原纤维蛋白结构的疏水键、氢键等遭到破坏,肽链呈现展开状态,原来依赖于疏水键、氢键结合的不易流动的水转化为自由水[13],另一方面基质蛋白和肌原纤维蛋白发生扭曲变形使肌细胞内汁液排出,进而收缩导致肌原纤维蛋白聚集。

2.2 电子鼻响应

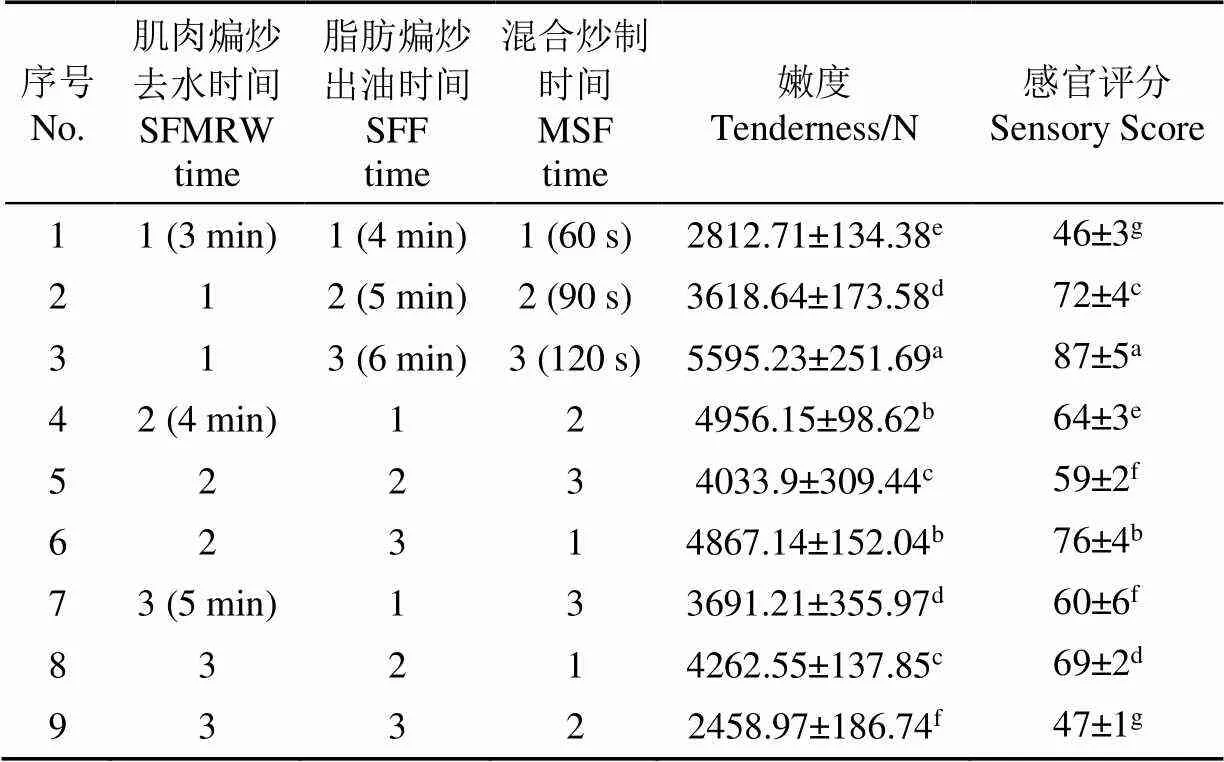

2.2.1 电子鼻雷达图

如图2所示,不同炒制阶段的牛肉臊子在每个加工步骤的电子鼻雷达图气味轮廓曲线差异明显。经肌肉煸炒去水、煸炒脂肪、混合炒制后,W5S、W1W、W2W的响应值均远远高于原料肉。电子鼻W5S传感器对氮氧化合物敏感,从图2可看出,秦川牛原料肉W5S响应值低于肌肉煸炒去水、煸炒脂肪、混合炒制后的样品。肌肉煸炒去水、煸炒脂肪和混合炒制后提高了秦川牛原料肉W5S的响应值,说明牛肉臊子炒制热加工可以促使含氮杂环类化合物含量的增加,而含氮杂环化合物一般有烤肉香气特征,也主要来源于美拉德反应[13]。

表2 正交试验结果

注;同列不同字母表示花0.05水平差异显著。

Note: Different letters in same column indicate significant difference at 0.05 level.

注:W1C、W5S、 W3C、W6S、W5C、W1S、W1W、W2S、W2W、W3S为10个传感器,下同。

不同热加工阶段对牛肉臊子W1C、W3C、W5C、W3S、W6S的响应值无影响,其中由于脂类氧化产生的氢过氧化物没有任何气味是导致W6S气味轮廓曲线无差异的原因[14],说明不同炒制热加工对牛肉臊子部分芳香族化合物、氨类、烯烃类、烷烃类化合物的影响不大。影响肉风味的主要醇类化合物主要是由热降解和 Maillard 反应生成[15-16]。W2S传感器对醇类化合物敏感,此时混合炒制与煸炒脂肪的W2S响应值明显低于原料肉与肌肉煸炒去水,表明高温炒制会降低部分醇类化合物的含量。含硫化合物是肉香味中非常重要的一类嗅感物质,有研究发现加热牛肉挥发性成分中去掉硫化物,肉香味几乎完全消失[17]。W1W和W2W传感器均对硫化物敏感,而煸炒脂肪阶段电子鼻W1W和W2W响应值明显高于混合炒制、肌肉煸炒去水阶段,说明秦川牛脂肪在高温热加工阶段含硫化物含量增加,如3-甲硫基丙醛、二甲基砜随着热加工阶段的进行浓度逐渐增大,在脂肪煸炒出油阶段浓度达到最大值;2-甲基-1,3-氧硫醚在脂肪煸炒出油阶段才开始出现。含硫化合物的形成途径非常复杂,除硫胺素的降解、脂肪中少量蛋白分子高温分解等途径外,吠喃类衍生物形成含硫化合物也是一条重要的途径[17]。

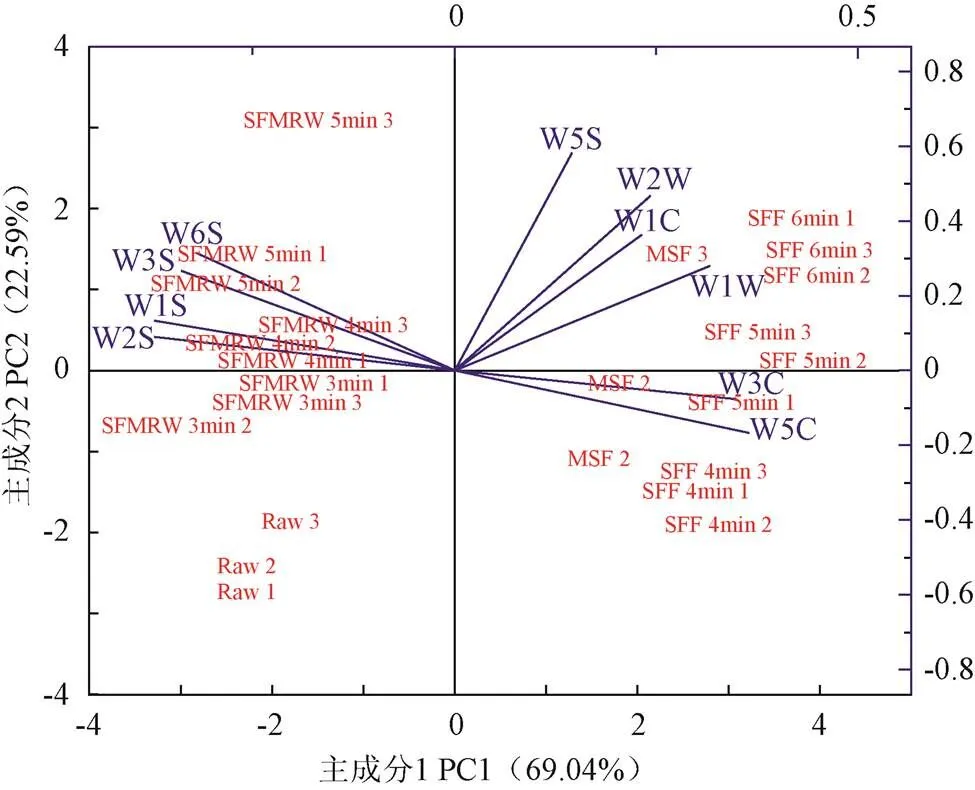

2.2.2 电子鼻数据的主成分分析

采用PCA对电子鼻数据进行分析(图3)。贡献率越高,主成分对原始多指标信息的反映越好[18]。如图3所示,PC1代表总方差的69.04%,PC2代表总方差的22.59%,前两个主成分的累积方差贡献率大于90%,说明前两个主成分覆盖了样品绝大多数气味信息[19]。从原料肉、肌肉煸炒去水、煸炒脂肪和混合炒制样品分布上可以很容易地分为4组(图3)。W5S、W2W、W1C、W1W、W3C和W5C与双标图中的煸炒脂肪和混合炒制样品相关联,而W6S、W2S、W3S和W1S与肌肉煸炒去水样品相关联,原料肉在PC1与PC2上均为负值,且与传感器无相关联。在PC1上,煸炒脂肪和混合炒制样品的得分最高,均为正值,原料肉和肌肉煸炒去水样品的PC1得分都为负值,煸炒脂肪6 min在PC1上的载荷最大,但由于煸炒脂肪与混合炒制样品分布在第一与第四象限,W5S、W2W、W1C、W1W、W3C和W5C无法将两组样品区分开。在PC2上,肌肉煸炒去水的样品大部分得分为正,只有肌肉煸炒去水3 min的3个平行样品得分为负值,且与原料肉得分差距较大,说明W6S、W2S、W3S和W1S可以用来区分肌肉煸炒去水样品。通过对双标图信息的分析,肌肉煸炒去水与原料肉样品可以分别从这两个主成分进行区分,但煸炒脂肪和混合炒制样品不能通过PC1或者PC2进行区分。

注:文本后的数字表示样本和炒制时间。Raw为腌制15 min的原料肉,下同。

2.3 挥发性化合物分析

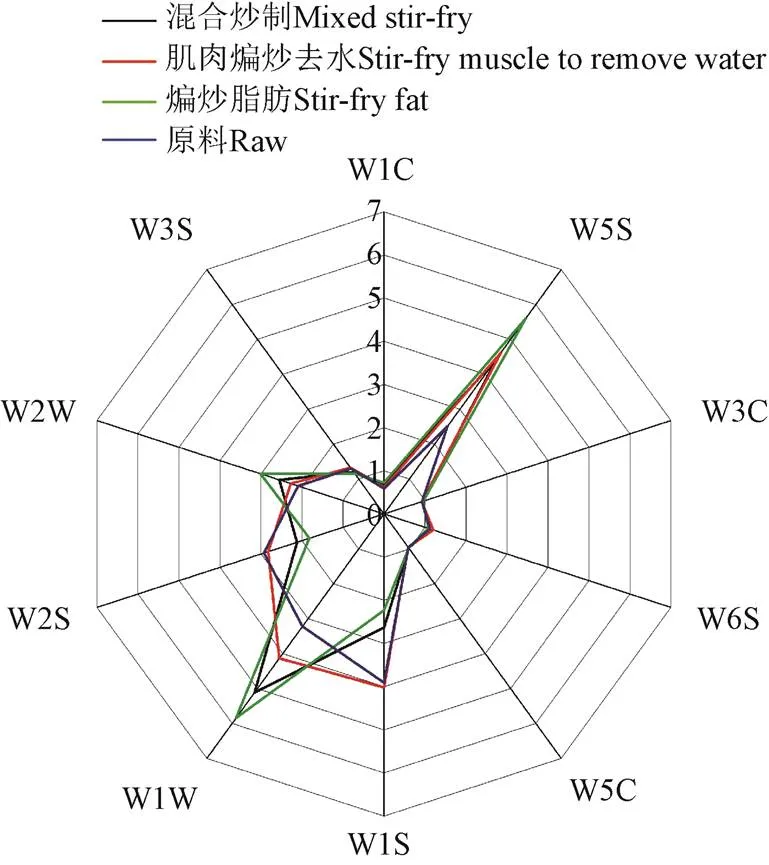

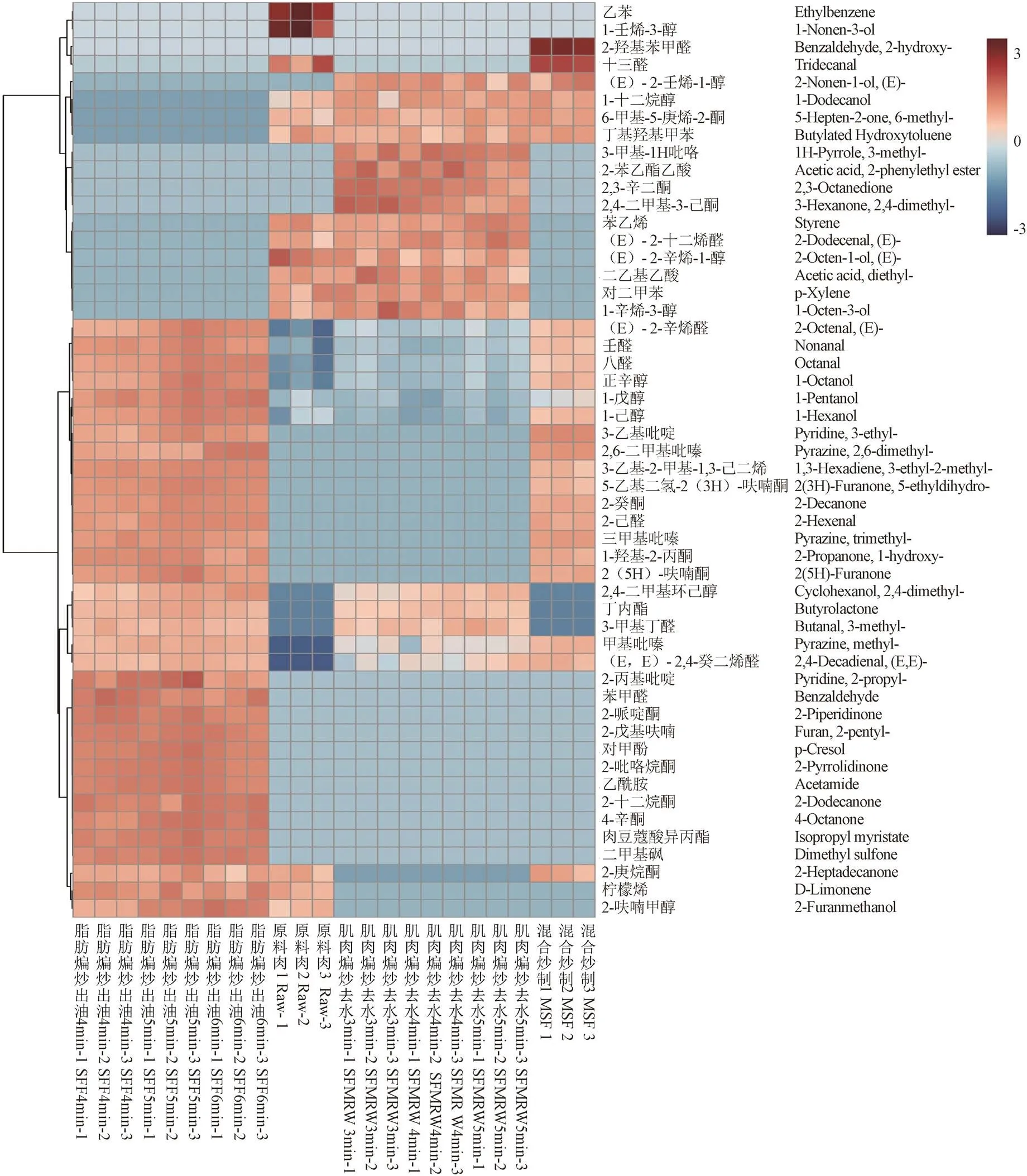

图4为炒制牛肉臊子各加工阶段挥发性化合物的聚类热图分析。共鉴定出144种挥发性化合物,热图中显示出52种主要挥发性化合物,经检验筛选出(< 0.01)。炒制牛肉臊子主要的挥发性风味化合物是酮类、醇类、醛类、酸类和杂环类化合物(图5),主要来源于氨基酸和肽类的热解,碳水化合物的焦糖化,硫胺素、核糖核苷酸的降解,糖和氨基酸或肽类的相互作用以及脂质的热降解[20]。部分具有肉香味的含氮杂环化合物是高温肉制品中最重要的香气物质,烷基吡嗪通常被描述为烤香味,具有坚果香或烘香的风味特征[21-22],不同反应时间下美拉德反应产物检测出的含氮类杂环化合物主要有甲基吡嗪、2,6-二甲基吡嗪等(图4)。

原料肉经肌肉煸炒去水、煸炒脂肪和混合炒制后,醇类、酮类、醛类、酸类、酯类与杂环类化合物的含量和数量均高于原料肉,这是因为秦川牛肌肉、脂肪本身含有可挥发性化合物前体物质,在加热过程中这些前体物质转化为可挥发性化合物。一些短链脂肪醛类化合物被认为是构成牛脂肪特征风味的主要成分[23],醛类化合物也是整个炒制阶段最主要挥发性化合物(图5)。

煸炒脂肪后挥发性化合物中醇类物质的含量和数量均高于肌肉煸炒去水和混合炒制,说明脂肪在高温炒制过程中产生的醇类化合物相对肌肉组织要多。醇类化合物的阈值较高,一般对于食品的风味贡献较小[24],反式-2-十一烯-1-醇、2-甲基-1-癸醇和3-辛醇只在煸炒脂肪阶段检测到,说明这3种醇类对秦川牛的风味贡献较大。还有大量醇类化合物浓度随着加工温度的升高而增大,如庚醇、正己醇、正辛醇、正戊醇等,表明在煸炒脂肪阶段会产生大量对炒制牛肉臊子风味贡献较大的醇类物质。2,3-丁二醇在肌肉煸炒去水阶段未检出,只在煸炒脂肪、混合炒制中检出,说明这两种醇类物质对炒制牛肉臊子的风味贡献较大,这与电子鼻的结果一致(图2)。

肌肉煸炒去水产生大量醛、酮、醇、酯、酸、芳香族化合物。与原料肉相比,醛类、醇类、酮类化合物的含量在肌肉煸炒去水后急剧增加,吡啶类化合物在肌肉煸炒去水阶段未检出,大量的杂环化合物是由脂肪加热过程中发生美拉德反应产生的,说明煸炒脂肪阶段对整个炒制过程牛肉风味有重要作用。除浓度较低外,肌肉煸炒去水的牛肉挥发性风味化合物与煸炒脂肪、混合炒制相似。然而,在肌肉煸炒去水的牛肉中检测出一些原料肉中没有的醛类、杂环类挥发性化合物,如3-甲硫基丙醛、庚醛、苯乙醛、(E)-2-壬醛、(E,E)-2,4-癸二烯醛等,这是由于炒制过程中随着温度的升高热氧化是发生的主要反应,亚油酸酯分子在受两边双键影响而活性很高的C-11的亚甲基处发生抽氢反应,形成戊二稀自由基,这个自由基中间产物在两端和氧发生反应生成等量的共扼C-9、C-13二烯氢过氧化物的混合物,氢过氧化物又在高温条件下裂解产生脂肪族酸类化合物[25]。

注:右边的彩色框表示相应挥发物在不同阶段的相对浓度。

与肌肉煸炒去水阶段相比,煸炒脂肪阶段所有的种类的化合物含量都增加。这一结果与电子鼻的结果相对应,电子鼻的响应值W1W、W2W、W2S均有所增加。事实上,混合炒制的挥发性化合物正是在这个阶段产生的。在混合炒制阶段,醇类、醛类、酸类、酯类化合物含量显著下降(图5)。然而,总体挥发性化合物的组成与肌肉煸炒去水和煸炒脂肪阶段相似。原料肉样品中芳香族化合物含量与其他炒制阶段相比最高,其中甲苯的含量在原料肉中最高。当原料肉经过处理后,除吡啶类和吡嗪类外,其他类化合物的含量大小排序依次为煸炒脂肪、混合炒制、肌肉煸炒去水。

2.4 挥发性化合物的相关性与PLS-DA分析

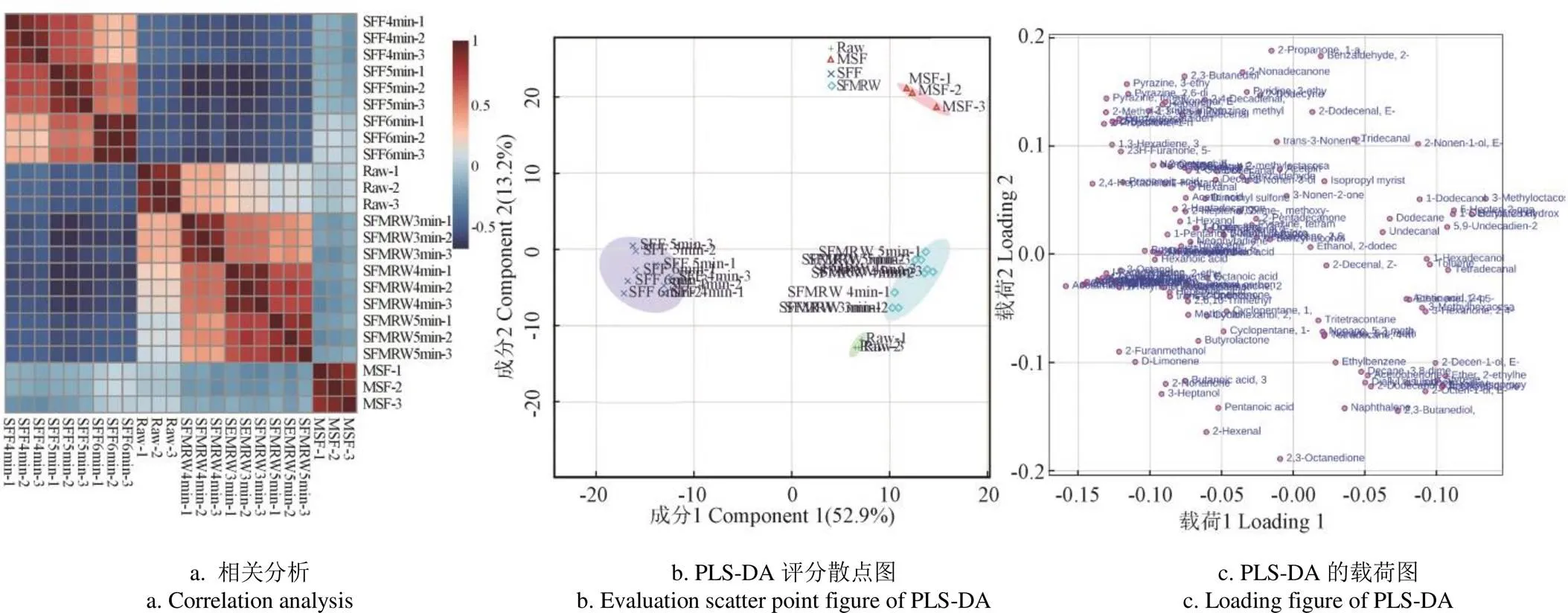

不同加工阶段的牛肉臊子挥发物风味化合物之间的相关性如图6a所示。与不同加工阶段的风味化合物相比,同一加工阶段不同加工时间牛肉臊子的挥发性风味化合物是相似的。因此,采用最优工艺参数处理的牛肉臊子可代表不同炒制阶段挥发性化合物的形成。如图6a所示,热图中有3个红色区域,气味的形成可以分为3组。这可以解释为煸炒脂肪阶段4、5、6 min之间的相似性,以及肌肉煸炒去水3、4、5 min之间的相似性,其中4、5 min之间的相似性明显高于3 min,这一结果也与电子鼻的结果相对应。PLS-DA显示(图 6b),原料肉、肌肉煸炒去水、煸炒脂肪的和混合炒制的样品分别对应4组清晰的气味特征。组分1表示总方差的52.9%,组分2表示总方差的13.2%。

图5 牛肉臊子不同工艺阶段各类挥发性化合物含量的变化

图6c提供了144种挥发性风味物质之间位置分布的信息。组分1和组分2都与一些不同的挥发性风味化合物相关。原料肉和肌肉煸炒去水的牛肉臊子样本出现PLS-DA评分图第四象限(图6b),图6c相应位置包含了27种挥发性风味化合物,其中有乙苯、5-(1-甲基丙基)-壬烷、5-(2-甲基丙基)-壬烷、4-甲基十四烷、三甲草胺5种挥发性化合物为原料肉特有。(Z)-2-癸醛、2,4-二甲基-3-己酮、3-甲基己烷、2-苯乙酯乙酸、1-(4,5-二氢-2-噻唑基)-乙酮 5种挥发性化合物为肌肉煸炒去水特有。正十六醇、(E)-2-癸烯-1-醇、2-十二醇、(E)-2-辛烯-1-醇、二乙基乙酸、苯乙酮、烯丙基二硫、芳樟醇、萘、对二甲苯、苯乙烯、十四醛、甲苯、3,8-二甲基癸烷乙酸、2-乙基己基叔丁基乙醚、二十烷基异丙醚、2,3-二甲基-2,3-丁二醇17种挥发性化合物为原料肉、肌肉煸炒去水阶段共有。在这2个加工阶段中,构成原料肉和肌肉煸炒去水的挥发性风味化合物有醇类、醛类、酮类、酸类、芳香族化合物和杂环类化合物等,主要有:正十六醇、2,3-二甲基-2,3-丁二醇、(E)-2-癸-1-醇、2-十二醇、(E)-2-辛烯-1-醇、芳樟醇,2-己烯醛、十四醛,2,4-二甲基-3-己酮、苯乙酮、1-(4,5-二氢-2-噻唑基)-乙酮,乙苯、萘、对二甲苯、甲苯,3-甲基己烷、3,8-二甲基癸烷、5-(1-甲基丙基)-壬烷、5-(2-甲基丙基)-壬烷、苯乙烯、4-甲基十四烷,2-苯乙酯乙酸、2-乙基丁酸,二烯丙基二硫、二十烷基异丙醚、2-乙基己基叔丁基乙醚等。肌肉煸炒去水阶段肌肉组织中蛋白质迅速发生热变性、凝固,肌原纤维蛋白收缩,导致肌肉组织中自由水与肌细胞内汁液排出,水分受热蒸发带走热量,使肌肉煸炒去水温度始终小于95 ℃,从而导致此阶段的美拉德反应和Strecker降解反应低于煸炒脂肪和混合炒制阶段。

注:图a右边的彩色框表示相应挥发物在不同阶段的相对浓度。

肉在热加工过程中,挥发性风味化合物形成的一个重要途径就是脂质的氧化[26]。秦川牛煸炒脂肪出油结束后,其挥发性风味化合物分布横跨PLS-DA评分图(图 6b)的二、三象限,图6c相应位置提供了103种挥发性风味化合物,其中有25种挥发性化合物为煸炒脂肪特有,其余78种为煸炒脂肪与原料肉、肌肉煸炒去水和肉油混合炒制共有。主要醛类挥发性化合物有(E,E)-2,4-癸二烯醛、(E,E)-2,4-庚二烯醛、(Z)-2-癸烯醛、(Z)-2-庚醛、2-己烯醛、(E)-2-壬醛、(E)-2-辛烯醛、(E)-2-十三(碳)烯醛、2-十一烯醛、E-2-十一烯醛、苯甲醛、苯乙醛、3-羟基丁醛、3-甲基丁醛、癸醛、十二烷醛、庚醛、己醛、3-甲硫基丙醛、壬醛、正辛醛;主要的醇类挥发性风味化合物有1,4-戊二醇、2-甲基-1-癸醇、3,7,11-三甲基-1-十二醇、1-庚醇、正己醇、1-酮-3-醇、正辛醇、1-辛烯-3-醇、正戊醇、2,3-丁二醇、2-呋喃甲醇、3-庚醇、3-辛醇、苯甲醇、2,4-二甲基环己醇、反式-2-十一烯-1-醇等;主要的酮类挥发性风味化合物有5-乙基二氢-2(3H)-呋喃酮、2(5H)-呋喃酮、2,3-辛二酮、2-癸酮、十二烷酮、2-庚烷酮、6-甲基-2-庚酮、四氢-6-丙基-2H-吡喃-2-酮、2-壬烷酮、2-壬酮、2-十五烷酮、2-哌啶酮、1-羟基-2-丙酮、2-吡咯烷酮、2-十三酮、3-壬烯-2-酮、4-八酮、丙酮、3-丁基-环戊酮、反式-3-壬-2-酮;主要的酸类挥发性风味化合物有醋酸、丁酸、3-甲基丁酸、庚酸、己酸、壬酸、辛酸、戊酸、2-甲基丙酸;主要的酯类挥发性风味化合物有-丁内酯、l-泛酰内酯;主要的杂环、芳香族挥发性风味化合物有D-柠檬烯、3-甲基氢吡咯、2,6-二甲基吡嗪、2-乙基-6-甲基-吡嗪、3-乙基-2,5-二甲基-吡嗪、甲基吡嗪、2,3,5,6-四甲基吡嗪、三甲基吡嗪、2-丙基吡啶、3-乙基吡啶、2-甲基-1,3-氧硫醚、二甲基砜、2-戊基呋喃、对甲酚等。煸炒脂肪阶段对炒制牛肉臊子的风味贡献最大,产生了大量的挥发性风味化合物,这是因为随着热加工的进行,脂肪中牛油溢出,由于牛油与空气的换热速率小于水蒸气,牛油温度达到145 ℃,此时脂质的热氧化裂解、氨基酸的Strecker降解反应加速,这也是此阶段醛类、醇类化合物急剧增加的主要原因。

牛肉臊子混合炒制后,其风味物质分布位于PLS-DA评分图(图6b)的第一象限,图6c相应位置提供了14种挥发性风味化合物,全部为肉油混合炒制与原料肉、肌肉煸炒去水和煸炒脂肪共有,主要挥发性风味化合物有1-十二烷醇、2-丁基-1-辛醇、(E)-2-酮-1-醇、2-(十二烷基)-乙醇、(E)-2-十二烯醛、2-羟基苯甲醛、十三醛、十一醛、6-甲基-5-庚烷-2-酮、肉豆蔻酸异丙酯、丁羟甲苯、3-甲基辛烷等。混合炒制阶段的挥发性风味化合物浓度和数量均小于煸炒脂肪、肌肉煸炒去水阶段(图2、图4、图5)。挥发性风味化合物浓度和数量降低主要有两方面的原因,一方面是当煸炒脂肪结束后,脂肪组织中牛油大部分已经溢出,肉类脂肪氧化主要底物磷脂、中性脂肪减少,脂肪的热氧化裂解速率减弱[27],另一方面是前期肌肉煸炒去水阶段七成物料加入煸炒脂肪的三成物料中,导致混合炒制温度降至126 ℃,相比煸炒脂肪阶段的145 ℃热加工温度,各种反应速率减弱,同时七成肌肉煸炒去水后加入也稀释了煸炒脂肪阶段产生的挥发性化合物。

原料肉和熟肉的芳香味已被证明与醛类化合物的转化有关[28]。在炒制牛肉臊子的过程中,风味物质中的醛类如直链醛类是由于脂肪酸的氧化形成的,如己醛、(E)-2-辛烯醛、(E,E)-2,4-癸二烯醛、正己醇等来自于亚油酸的氧化降解,而多数的支链醛类物质则是通过Strecker降解产生的,不饱和脂肪酸形成烷氧自由基后在两侧发生断裂,一种是直接生成烯醛类化合物,另一种是先形成烯醇结构,再进一步转化生成醛类化合物[29]。

不同加工阶段牛肉中亚油酸的氧化降解产生醛醇类化合物的转化可能包括3个反应阶段。在肌肉煸炒去水、煸炒脂肪阶段己醛、(E)-2-辛烯醛、(E,E)-2,4-癸二烯醛、正己醇浓度增加,说明这两个阶段脂质的自动氧化、热氧化裂解,氨基酸的Strecker降解等随着加工的进行反应速率达到最高。在混合炒制阶段挥发性化合物质量浓度、各种化学反应速率降低,主要有两个方面,一方面在混合炒制阶段,由于前期煸炒脂肪阶段脂肪出油几乎结束,大部分油已经从脂肪组织中溢出,脂质热降解速率减缓,美拉德反应、Strecker降解等反应程度减弱,导致混合炒制阶段反应速率降低,挥发性化合物含量降低,牛肉的醛醇类物质浓度降低(图5),另一方面2,4-癸二稀醛是动物脂肪中亚油酸降解的主要产物之一[30],大量长链烷基取代的杂环化合物是从2,4-癸二稀醛和半胱氨酸的反应中得到,这也是杂环类化合物含量较高的主要原因。

3 结 论

1)通过正交试验与感官评价优化了工艺参数,确定牛肉臊子工业半成品较佳的生产工艺为肌肉煸炒去水3 min、煸炒脂肪6 min、混合炒制120 s。

2)电子鼻(electronic nose,e-Nose)雷达图曲线能够区分牛肉臊子不同炒制阶段,顶空固相微萃取结合气相色谱质谱(Headspace Solid-Phase MicroextractionGas-Chromatographic Mass-Spectrometric,HS-SPME-GC-MS)分析得到牛肉臊子144种挥发性化合物,其中52种主要挥发性化合物。除部分吡啶和吡嗪等杂环类化合物外,其他类化合物的含量大小排序是煸炒脂肪、混合炒制、肌肉煸炒去水。

3)牛肉臊子挥发性化合物偏最小二乘判别分析(Partial Least Squares Discriminant Analysis,PLS-DA)能够将原料肉、肌肉煸炒去水、煸炒脂肪的和混合炒制4个阶段进行区分。煸炒脂肪阶段对炒制牛肉臊子的风味贡献最大,醛类、醇类、酮类、酸类、杂环类化合物浓度增大,且大多数化合物在这个阶段浓度达到最大值。

[1] Yang J, Sulaeman A, Setiawan B, et al. Sensory and nutritive qualities of pork strips prepared by three housedhold cooking techniques [J]. Journal of Food Quality, 1994, 17(1): 33-40.

[2] Barbut S. Frying effect of coating on crust microstructure, color, and texture of lean meat portions[J]. Meat Science, 2013, 93(2): 269-274.

[3] Ikediala J N, Correia L R, Fenton G A, et al. Finite element modeling of heat transfer in meat patties during single-sided pan-frying[J]. Journal of Food Science, 1996, 61(4): 796-802.

[4] Meinert L, Andersen L T, Bredie W L P, et al. Chemical and sensory characterisation of pan-fried pork flavour: Interactions between raw meat quality, ageing and frying temperature[J]. Meat Science, 2007, 75(2): 229-242.

[5] 乔永锋. GC-MS法研究香茅对小炒肉风味的影响[J]. 中国调味品,2010,35(11):113-115. Qiao Yongfeng. Study on the influence of cymbopogon cirtatus stapf on the flavor of braised steak fillet with GC-MS[J]. China Condiment, 2010, 35(11): 113-115. (in Chinese with English abstract)

[6] Song S, Tang Q, Fan L, et al. Identification of pork flavour precursors from enzyme-treated lard using Maillard model system assessed by GC–MS and partial least squares regression[J]. Meat Science, 2017, 124: 15-24.

[7] Zeng X, Liu J, Dong H, et al. Variations of volatile flavour compounds in Cordyceps militaris chicken soup after enzymolysis pretreatment by SPME combined with GC-MS, GC×GC-TOF MS and GC-IMS[J]. International Journal of Food Science & Technology, 2020, 55(2): 1-8.

[8] Huang Ledan, Wu Zufang, Chen Xiaoqian, et al. Characterization of flavour and volatile compounds of fermented squid using electronic nose and HPMS in combination with GC-MS[J]. International Journal of Food Properties, 2018, 21(1): 760–770.

[9] Torregiani E, Lorier S, Sagratini G, et al. Comparative analysis of the volatile profile of 20 commercial samples of truffles, truffle sauces, and truffle-flavored oils by using HS-SPME-GC-MS[J]. Food Analytical Methods, 2017, 10(6): 1857-1869.

[10] ASTM. Standard Practice Designation E679-04[S]. Philadelphia, PA: American Society for Testing and Materials, 2004.

[11] Larssen W E, Monteleone E, Hersleth M. Sensory description of marine oils through development of a sensory wheel and vocabulary[J]. Food Research International, 2018, 106: 45-53.

[12] Wei Z, Wang J, Zhang W. Detecting internal quality of peanuts during storage using electronic nose responses combined with physicochemical methods[J]. Food Chemistry, 2015, 177: 89-96.

[13] Madruga M S, Elmore J S, Oruna-Concha M J, et al. Determination of some water-soluble aroma precursors in goat meat and their enrolment on flavour profile of goat meat[J]. Food Chemistry, 2010, 123(2): 513-520.

[14] 文志勇,孙宝国,梁梦兰,等. 脂质氧化产生香味物质[J]. 中国油脂,2004(9):41-44. Wen Zhiyong, Sun Baoguo, Liang Menglan, et al. Flavour compounds from lipid oxidation[J]. China Oil, 2004(9): 41-44. (in Chinese with English abstract).

[15] Donald S. M. The effect of cooking conditions on the formation of volatile heterocyclic compounds in pork[J]. Journal of the Science of Food and Agriculture, 1985, 36: 377-382.

[16] 翁雯. 热反应肉味香精的香气形成途径及活性研究[D]. 杭州:浙江工商大学,2010. Weng Wen. Study on Aroma Formation Pathway and Activity of Heat-reactive Mmeat Flavor[D]. Hangzhou: Zhejiang Gongshang University, 2010. (in Chinese with English abstract).

[17] 秦刚. 荣昌猪肉在不同烤制温度中挥发性风味物质的研究[D]. 重庆:西南大学,2011. Qin Gang. Study on the Aroma Compounds of Rongchang Pork at Different Core Temperature in Processing[D]. Chongqing: Southwest University, 2011. (in Chinese with English abstract).

[18] Huang Xuhui, Qia Libo, Fu Baoshang, et al. Flavor formation in different production steps during the processing of cold-smoked Spanish mackerel[J]. Food Chemistry, 2019. 286: 241-249

[19] Shi J, Nian Y, Da D, et al.Characterization of flavor volatile compounds in sauce spareribs by gas chromatography–mass spectrometry and electronic nose[J]. LWT-Food Science and Techoology, 2020, 124, 1-8.

[20] Salum P, Guclu G, Selli S. Comparative evaluation of key aroma-active compounds in raw and cooked red mullet () by aroma extract dilution analysis[J]. Journal of Agricultural and Food Chemistry, 2017, 65(38), 8402–8408

[21] Giri A, Osako K, Ohshima T. Identification and characterisation of headspace volatiles of fish miso, a Japanese fish meat based fermented paste, with special emphasis on effect of fish species and meat washing[J]. Food Chemistry, 2010, 120(2): 621-631.

[22] 邓丽,李岩,董秀萍,等. 热加工过程中鲍鱼腹足蛋白间作用力及其质构特性[J]. 农业工程学报,2014,30(18):307-316. Deng Li, Li Yan, Dong Xiuping, et al. Chemical interactions and textural characteristics of abalone pleopod muscle protein during heating[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2014, 30(18): 307-316. (in Chinese with English abstract)

[23] 赵健,赵梦瑶,曹长春,等. 脂肪醛对“半胱氨酸-木糖”美拉德反应进程及肉香物质形成的影响[J]. 食品科学,2017,38(20):63-69. Zhao Jian, Zhao Mengyao, Cao Changchun, et al. Effect of aliphatic aldehydes on maillard reaction between cysteine and xylose and meaty flavor formation[J]. Food Science, 2017, 38(20): 63-69. (in Chinese with English abstract)

[24] Madruga M S, Elmore J S, Oruna-Concha M J, et al. Determination of some water-soluble aroma precursors in goat meat and their enrolment on flavour profile of goat meat[J]. Food Chemistry, 2010, 123(2): 513-520.

[25] 赵洋. 油脂在高温条件下形成极性化合物的动态研究[D]. 天津:天津科技大学,2015. Zhao Yang. Study on Polar Compounds Yielded by Lipids under High Temperature Conditions[D]. Tianjin: Tianjin University of Science and Technology, 2015. (in Chinese with English abstract)

[26] 谢建春,孙宝国,梁梦兰,等. 固相微萃取-气相色谱联机分析牛脂控制氧化挥发性成分[J]. 食品与发酵工业,2005,31(11):98-100. Xie Jianchun, Sun Baoguo, Liang Menglan, et al. Analysis of volatiles from beef fat under controlled oxidation using solid phase microextraetion/gas liquid chromatography-mass spectrometry[J]. Food and Fermentation Industries, 2005, 31(11): 98-100. (in Chinese with English abstract)

[27] 徐永霞. 脂肪控制氧化-热反应法制备猪肉风味基料的研究[D]. 武汉:华中农业大学,2011. Xu Yongxia. Study on Preparation of Pork Flavor Substrates by Fat-controlled Oxidation-thermal Reaction [D]. Wuhan: Huazhong Agricultural University, 2011. (in Chinese with English abstract)

[28] Meinert L, Andersen L T, Bredie W L P, et al. Chemical and sensory characterisation of pan-fried pork flavour: Interactions between raw meat quality, ageing and frying temperature[J]. Meat Science, 2007, 75(2): 229-242.

[29] 刘源. 鸭肉风味及其在加工过程中的变化研究[D]. 南京:南京农业大学,2006. Liu Yuan. Studries on the Flavor Compounds of Duck Meat & Its Changes During the Processing[D]. Nanjing: Nanjing Agricultural University, 2006. (in Chinese with English abstract)

[30] 刘畅,罗玉龙,窦露,等. 亚麻籽饲喂对苏尼特羊肉风味品质的影响[J]. 农业工程学报,2019,35(21):304-311. Liu Chang, Luo Yulong, Dou Lu, et al. Effect of feeding flaxseed on meat flavor quality of Sunit lambs[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(21): 304-311. (in Chinese with English abstract)

Analysis of volatile flavor compounds in different stages of stir-frying of industrial semi-finished products beef sao zi

Bai Shuang, Wang Yongrui, Luo Ruiming※, Shen Fei, Ding Dan, Bai He

(,,750021,)

In order to investigate the flavor changes of beef sao zi industrial semi-finished products in different stir-frying stages. Sensory evaluation and instrumental analysis of tenderness were applied to optimize the processing parameters. For the overall odor perception, electronic nose (e-nose) can be used to distinguish the different odors of raw materials and processed samples. The volatile compounds were identified by headspace solid-phase microextraction (HS-SPME) and gas chromatography-mass spectrometry (GC-MS). A total of 144 volatile components were detected by HS-SPME-GC-MS, 52 of which were screened by t-test (< 0.01).In the whole process, aldehydes were the major volatile flavor compounds in beef sao zi, which was consistent with the results of electronic nose in the stir-fry fat (SFF) stage. According to the results of partial least squares discriminant analysis (PLS-DA), the odor formation in stir-fried beef sao zi was divided into four steps including raw, stir-fry to remove water(SFMRW), stir-fry fat (SFF) and mixed stir-fry (MSF). The results showed that the method could effectively distinguish the different processing stages of beef sao zi. There were 27 volatile compounds in raw and SFMRW, 103 volatile compounds in SFF, and 14 volatile compounds in MSF. Among these stages, SFF stage plays important role in the flavor change of beef sao zi. Even in PLS-DA evaluation of scatter plot, the raw and SFMRW were in the fourth quadrant, but their samples could be clearly separated. In the fourth quadrant, there were 27 kinds of volatile compounds, among which 5 kinds of volatile compounds were unique to raw, 5 kinds were specific for SFMRW, and 17 kinds were common for raw and SFMRW. There were 103 volatile compounds in the second and third quadrants of PLS-DA evaluation of scatter plot, of which 25 were specific to SFF, and the remaining 78 were common in three processing stages. There were 14 volatile compounds in the first quadrant of the PLS-DA evaluation of scatter plot, which were shared with e MSF, raw, SFMRW and SFF. The amount of volatile compounds in the MSF stage was less than that in the SFMRW stage. The results showed that volatile compounds in the MSF stage was less than that in the SFMRW stage, but the 14 volatile compounds can be used to distinguish MSF from other processing stages. MSF stage was the final stage of flavor formation of stir-frying beef sao zi. The content of volatile flavor compounds in this stage was lower than that in SFF stage. On the one hand, after the end of SFF, most of the butter in fat tissue has been already spilled, and the rate of autoxidation and thermal oxidation cracking of fat were weakened. On the other hand, adding 70% sfmrw sample to 30% SFF sample can reduce MSF temperature to 126 ℃.Compared with the heat treatment temperature (145 ℃) in the SFF stage, the reaction rates were weakened. At the same time, the addition of 70% of SFMRW also diluted the volatile compounds generating in the SFF stage.

electronic nose; volatile compounds; partial least squares discriminant analysis (PLS-DA);gas chromatography-mass spectrometry (GC-MS); stir-frying; beef sao zi

柏霜,王永瑞,罗瑞明,等. 牛肉臊子工业半成品炒制各阶段挥发性化合物分析[J]. 农业工程学报,2020,36(14):290-298.doi:10.11975/j.issn.1002-6819.2020.14.035 http://www.tcsae.org

Bai Shuang, Wang Yongrui, Luo Ruiming, et al. Analysis of volatile flavor compounds in different stages of stir-frying of industrial semi-finished products beef sao zi[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(14): 290-298. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.14.035 http://www.tcsae.org

2020-04-28

2020-07-06

国家重点研发计划(2018YFD0400101)

柏霜,博士生,主要研究方向为畜产品加工。Email:shuangbonx@163.com

罗瑞明,博士,教授,主要研究方向为畜产品加工。Email:ruimingluo.nx@163.com

10.11975/j.issn.1002-6819.2020.14.035

TS251.1

A

1002-6819(2020)-14-0290-09