SiO2 超微粉等外加剂对刚玉质可塑料性能的影响

2020-09-17王京京朱厚亮

王京京,朱厚亮,王 成

(濮阳濮耐高温材料(集团)股份有限公司,河南 濮阳457100)

目前,矿热炉冶炼的炉渣比例高达80%以上,为了提高金属回收率,冶炼温度由1 470~1 500 ℃提升到1 500~1 550 ℃,出渣次数增多、出铁次数减少。本文所开发的刚玉质可塑料是以磷酸盐为结合剂的塑性耐火材料,使用温度在1 500 ℃以上,主要用于矿热炉出铁口的修补与铸造工艺用浇包内衬的热修与冷修,可塑性较好,施工方便,不仅维修成本较低,且维修快速便捷,使用性能较好。

本工作的目的是试验SiO2超微粉、蓝晶石及不同的磷酸盐结合剂对刚玉质可塑料常温及高温性能的影响,开发出保存期长、施工性能良好、使用性能优越的刚玉质可塑料。

1 试验

1.1 原料

试验用原料有高铝矾土、刚玉、SiO2超微粉和蓝晶石(80 目),原料的理化性能如表1 所示。

1.2 试验方法

按照表2 的配方称料, 将物料分为1#~5#五组。先将骨料加入到轮碾机中搅拌2 min,加入结合剂总量的30%预混3 min,再加入粉料搅拌5 min,最后加入剩余的结合剂混合均匀, 待达到要求的可塑性指数(75%~80%)后取出,密封保存24 h,然后捣打成标准试样(160 mm ×40 mm× 40 mm)与坩埚试样Φ100 mm×100 mm~Φ45 mm×65 mm。

表1 原料的理化性能

表2 试样的配料组成 (wt%)

采用YB/T 5200-93《致密耐火浇注料显气孔率和体积密度试验方法》、YB/T 5117-93《黏土质和高铝质耐火可塑料线变化率试验方法》、YB/T 5118-93《黏土质和高铝质耐火可塑料强度试验方法》检测烧成后试样的体积密度、线变化率、常温抗折强度、常温耐压强度以及1 500 ℃的高温抗折强度, 采用静态坩埚实验法测试试样的抗渣侵蚀性能。

保质期试验:将刚玉质可塑料密封保存,每隔7 d 测试可塑性指数, 直至可塑料的可塑性指数小于15%为止,记录保存时间。

2 结果与讨论

2.1 SiO2 超微粉、结合剂、蓝晶石对刚玉质可塑料保存期的影响

随着保存时间延长,1#~5#刚玉质可塑料可塑值的衰减如图1 所示:添加磷酸盐结合剂A(1#)的试样保存期最短(只有9 周);将结合剂由磷酸盐A 换成磷酸盐B(4#),试样保存期由9 周延长至21 周;试样保存时间随SiO2超微粉加入量的增加而延长,添加3%的SiO2超微粉,试样的保存期>24 周。

图1 刚玉质可塑料的可塑性指数随时间的变化图

2.2 SiO2 超微粉、结合剂、蓝晶石对刚玉质可塑料体积密度的影响

由图2 可知:试样经1 000 ℃烧后,材料内部的结合水被排出, 体积密度略有降低, 经1 500 ℃烧后,材料内部产生烧结,试样的体积密度变大。 在材料内添加1%~3%的SiO2超微粉,试样的体积密度随着SiO2超微粉加入量的增加而降低;两种磷酸盐结合剂A、B 对试样烧后的体积密度影响不明显。

2.3 SiO2 超微粉、结合剂、蓝晶石对刚玉质可塑料线变化率的影响

由图3 可知,添加SiO2超微粉、磷酸盐A、磷酸盐B, 对试样经110 ℃、1 000 ℃、1 500 ℃热处理后的线变化率影响不大, 在材料内添加7%的蓝晶石,试样1 500 ℃热处理后的线收缩明显小于未添加的试样。 蓝晶石在加热至1 300~1 350 ℃时不可逆地转变为莫来石和SiO2[1]:

图2 试样烘干及烧后体积密度图

3Al2O3·SiO2(蓝晶石族矿物)→3Al2O3·2SiO2(莫来石)+SiO2

图3 不同结合剂结合的试样烘干及烧后线变化率图

在蓝晶石莫来石化的过程中伴随16%~18%的体积膨胀,因此,在材料内添加蓝晶石会降低材料的线收缩率。

2.4 SiO2 超微粉、结合剂、蓝晶石对刚玉质可塑料常温物理强度的影响

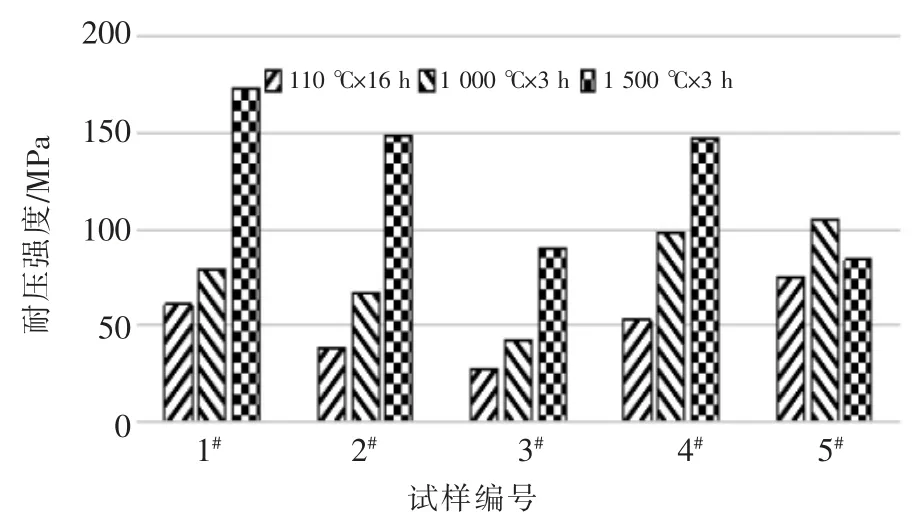

图4 为试样经不同温度热处理后的常温耐压强度,由图可知,与1#试样相比,在材料内添加SiO2超微粉的2#、3#试样经110 ℃、1 000 ℃、1 500 ℃热处理后的耐压强度随着SiO2超微粉加入量的增加而降低。 将结合剂由磷酸盐A 替换成磷酸盐B,试样1 000 ℃热处理后的常温耐压强度提高,1 500 ℃热处理后的常温耐压强度略有降低。 在试样中添加7%的蓝晶石,1 500 ℃热处理后的常温耐压强度有所降低。

2.5 SiO2 超微粉、结合剂、蓝晶石对刚玉质可塑料高温抗折强度的影响

图5 为试样1 500 ℃的高温抗折强度, 由图可知, 试样1 500 ℃的高温抗折强度随着SiO2超微粉加入量的增加而降低,将结合剂由磷酸盐A 更换为磷酸盐B, 材料1 500 ℃的高温抗折强度变化不大;添加7%的蓝晶石,试样的高温抗折强度由3.5 MPa降至2.7 MPa。

图4 试样经不同温度热处理后的常温耐压强度图

图5 试样1 500 ℃高温抗折强度图

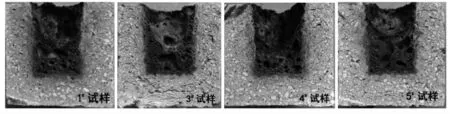

图6 为1#~5#试样经1 500 ℃×3 h 热处理后试样内部的显微结构照片,由图可知:添加磷酸盐A 的1#试样与添加磷酸盐B 的4#试样,内部存在的气孔较少; 添加SiO2超微粉的2#、3#试样内部的气孔随着SiO2超微粉加入量的增加而增加, 这应该是因为: 结合剂加入量随SiO2超微粉含量的增加而增加,高温下结合剂蒸发后会留下大量的气孔,导致材料结构变得疏松;5#试样中的微裂纹相比于1#和4#略有增加, 这主要是蓝晶石在高温下发生分解膨胀所致。 在试样中添加SiO2超微粉与蓝晶石,试样1 500 ℃的高温抗折强度与烧后常温耐压强度均有所降低。

图6 试样经1 500 ℃烧后的SEM 照片

2.6 SiO2 超微粉、结合剂、蓝晶石对刚玉质可塑料抗矿热炉炉渣侵蚀性能的影响

选取1#、3#、4#、5#试样 经1 500 ℃×3 h 热处理后, 采用静态干锅实验法对比试样1 500 ℃×3 h 的抗渣侵蚀性,试验结果如图7 所示。 由图可知:使用不同的结合剂或在材料中添加一定的SiO2超微粉、蓝晶石对其抗矿热炉炉渣侵蚀性能影响不大。

图8 为抗渣试验后3#坩埚过渡层的显微照片。由图8(a)可知:1 500 ℃时,在试样与矿热炉炉渣的接触面形成一层致密的尖晶石带(图中标注为B),有利于阻止熔渣(图中标注为A)向试样内部渗透。 针对图8(a)进行Al、Si、Mg 三种元素的面扫描,扫描结果分别如图8(b)、(c)、(d)所示,结果显示:Al 元素呈分布均匀状态,Si 元素在尖晶石带的左面分布较集中,在尖晶石带的右面分布较少(试样中添加的SiO2超微粉), 而只有炉渣含有的Mg 元素则集中分布在尖晶石带的左面,界限较清晰,在试样内部渗透较少。

图7 试样1 500 ℃抗渣侵蚀照片

图8 3# 试样过渡层的显微结构照片

3 结论

(1)将刚玉质可塑料的结合剂由磷酸盐A 换为磷酸盐B,物料的保存时间可明显延长(由9 周提高至21 周),试样1 500 ℃高温抗折强度变化不明显。

(2)在刚玉质可塑料中添加1%~3%的SiO2超微粉,在保证相同的出锅可塑值的情况下,结合剂加入量及保存时间随着SiO2超微粉加入量的增加而增加,烘干及烧后的体积密度、耐压强度、1 500 ℃高温抗折强度均随SiO2超微粉加入量的增加而降低。

(3)在刚玉质可塑料中添加一定量的蓝晶石,试样的体积密度变化不大,1 500 ℃烧后的线收缩率减小,烘干及1 000 ℃烧后耐压强度略有增加,但1 500℃烧后的常温耐压强度及高温抗折强度略有降低。

(4)改变磷酸盐结合剂品种(A 和B)、添加SiO2超微粉或蓝晶石对刚玉质可塑料抗矿热炉炉渣的侵蚀性能影响不大。