基于Deform-3D的电钻钻体锻压成形过程数值模拟试验*

2020-09-17苏士昌

邹 伟,苏士昌

(1.湖南财经工业职业技术学院 汽车工程系,湖南 衡阳 421002;2.武汉商贸职业学院 信息与工程学院,湖北 武汉 430000)

0 引 言

锻造是可以使金属坯料产生塑性变形后获得优越的性能的锻件成形加工方法。通过锻造这种方法,可以优化微观组织结构,并同时改善形成的铸态疏松缺陷,而且还可以让金属流线保存完整,这就使得锻件的性能要比同种材料的铸件性能好[1]。目前,手工电钻在许多场合都可以使用到,具有较高的增长潜力。笔者研究的手工电钻钻体是一个重要的连接件,连接钻头和机身的部件。传统锻造工艺条件决定了锻造具有一定的危险性,且传统锻造工艺参数的选取通常采用试错法,实验周期太长且效率低下。Deform-3D是对模具锻压成形过程的一种有限元仿真软件。运用Deform软件对手工电钻钻体预锻件进行模拟分析和控制,能有效地降低手工电钻钻体模具生产周期,减少不断改进电钻钻体模锻压工艺参数带来的昂贵的试验成本等,对于生产手工电钻钻体模具意义重大[2-4]。

笔者将采用Pro/E三维建模软件建立了手工电钻钻体锻压成形有限元模型,生成STL格式文件后,导入到Deform软件中进行锻压成形数值模拟,通过改变不同的温度和下压速度工艺参数来研究电钻钻体模锻压成形质量结果,得到较优的工艺参数,可为工程技术人员生产手工电钻钻体模提供指导,具有较大的参考价值。

1 模拟结果及分析

1.1 模拟前处理

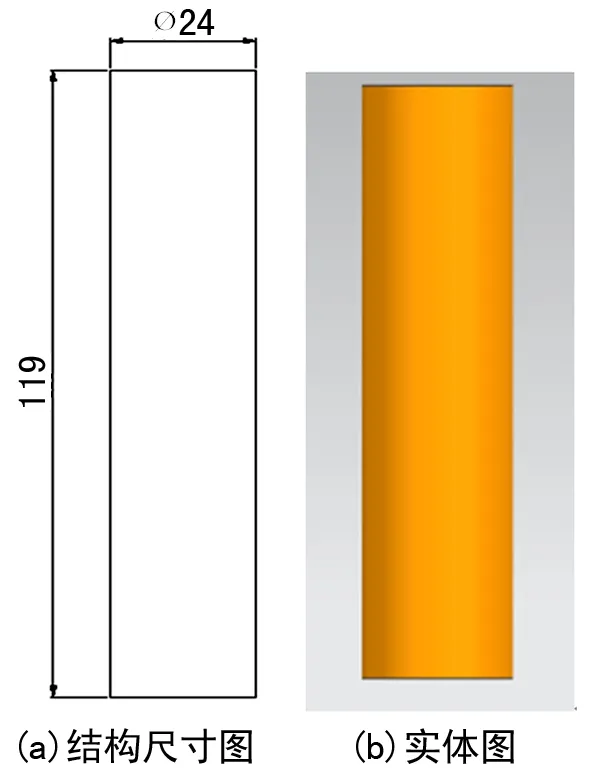

图1是手工电钻预锻件的结构尺寸和实体图。

图1 预锻件

首先用三维建模软件 Pro/E 绘出模具的三维图和坯料的三维图,然后将其转换为STL文件格式以适应DEFORM的格式。材料选用5120,国内牌号为20Cr。图2是坯料的结构尺寸和实体图。

图2 坯料

1.2 模拟结果分析

图3为成形过程显示坯料先进行镦粗,而后逐渐与模具壁进行接触,最后充填满型腔,坯料流动均匀,且没有折叠产生。

图3 坯料成形过程

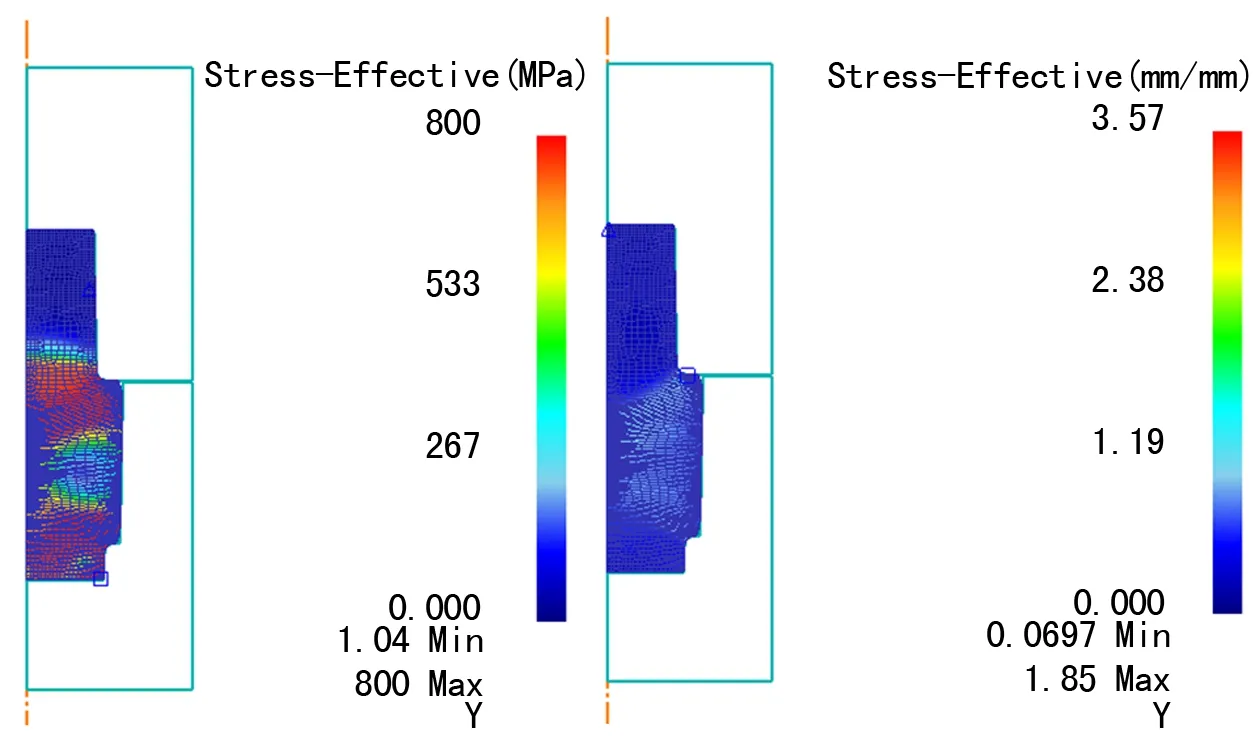

图4为应力图显示坯料成形最后内部最大应力位于坯料中部和底部,且应力最大值800 MPa,表明此处坯料比较于其他部分受到了较大的应力。

图4 应力图 图5 应变图

图5为应变图显示了在坯料成形过程中坯料与下模具接触过程中发生了较大的塑性的变形,其应变值较大,最高达3.57,表明此处塑性变形较为剧烈。

图6为行程-载荷曲线图显示此锻件在室温下所需成形载荷为198 MPa,通过计算,其下模型腔应力高达2000 MPa,此模具会发生早期疲劳失效,故此锻件在室温下成形是不合适的。

图6 行程-载荷曲线

2 不同工艺参数对锻造结果的影响

2.1 温度的影响

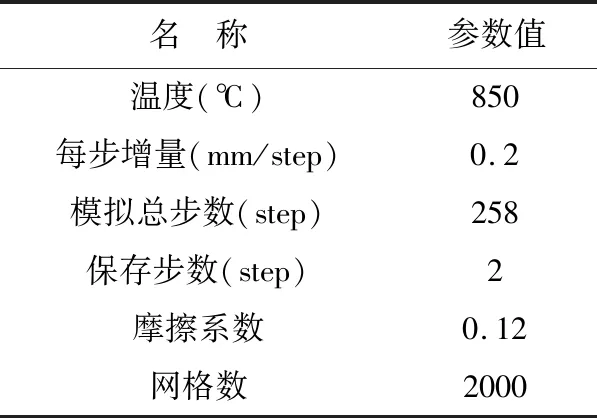

在研究分析温度对锻造成型工艺的影响时,其他参数的设定是一定的,且对结果不会造成太大影响,经过试验选定数值如表1所列。

表1 锻压成形过程工艺参数的设定

通过对于在不同温度下锻件的成形载荷的对比,由图7我们能明显看到随着毛坯加热温度的增加,锻件的成形载荷逐渐减小,在25 ℃时成形载荷为198 t,通过计算,此时下模型腔平均应力1 945 MPa,此时应力非常大,模具有出现打裂的趋势。

图7 不同温度下的行程-载荷

在850 ℃和1 200 ℃下成形载荷较小,可以进行此锻件的成形。考虑到在850 ℃下锻件相对于1200 ℃下氧化皮较少和氧化脱碳现象轻微,所以采用850 ℃作为锻造成形温度。

2.2 速度的影响

上模速度在锻压过程中是一个重要参数,考虑它对锻压效果的影响,要将其他参数设定在适宜的值,以期获得较好的比较效果。参数设定如表2所列。

表2 锻压成形过程工艺参数的设定

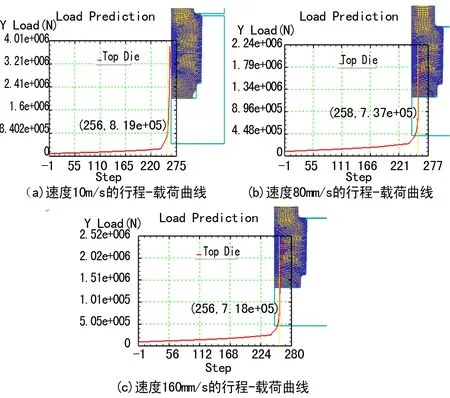

由图8可以看到,在10 mm/s时锻件底面角隅部分充填不足,在80和160 mm/s时完整充填,实验表明随着上模下压速度的不同,坯料的流动和充填状况也不同。

图8 充型效果

由图9可见,当模具的下压速度为10 mm/s时,成形载荷为81.9 t,在下压速度为80和160 mm/s时成形载荷为73.7 t和71.8 t。可见,随着成形速度的增加,成形载荷降低,且在1~80 mm/s时降低幅度较大,在80~160 mm/s时降低幅度较小。分析上述现象的原因主要是当下压速度较小时,坯料与模具接触时间较长,出现了较大的热量损失,导致成形载荷较大,所以为了提高生产效率,采用160 mm/s的下压速度进行此锻件的成形。

图9 不同速度下的行程-载荷曲线

3 结 论

采用Pro/E三维建模软件建立了手工电钻钻体锻压成形有限元模型,生成STL格式文件后,导入Deform软件中进行锻压成形过程数值模拟,数值模拟了锻压成形过程中影响产品质量的两个重要工艺参数:温度和下压速度。仿真结果表明:当温度设定为850 ℃时,下压速度为160 mm/s时,此时手工电钻钻体模锻压成形质量最好。该结果可为工程技术人员生产手工电钻模具提供指导,具有较高的参考价值。