汽轮机高温合金GH901材质阀杆车削工艺设计*

2020-09-17刘建伟李寒荣万方前

刘建伟,李寒荣,万方前

(东方汽轮机有限公司,四川 德阳 618000)

0 引 言

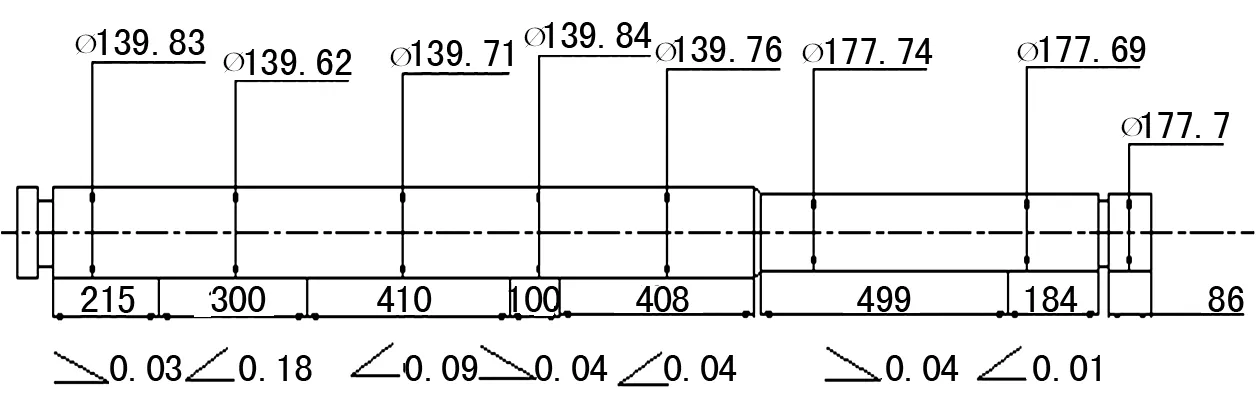

随着国家对发电设备节能减排工作的推进,电站汽轮机逐渐向大功率低能耗方向发展。随着机组蒸汽参数不断提高[1],汽轮机制造材料也不断的改进,出现了大量新材料,难加工材料。GH901材质为国内引进的新型耐高温材料,具有良好的强度和耐高温、高压等特性。笔者主要针对汽轮机阀门中关键零件阀杆易弯曲、切削难度等难题,以某型百万千瓦机组主汽阀杆(见图1)精加工为例研究高温合金GH901材质阀杆的车削技术[2]。以寻求一种以车削方式取代磨削方式的工艺方案。

1 加工难点分析

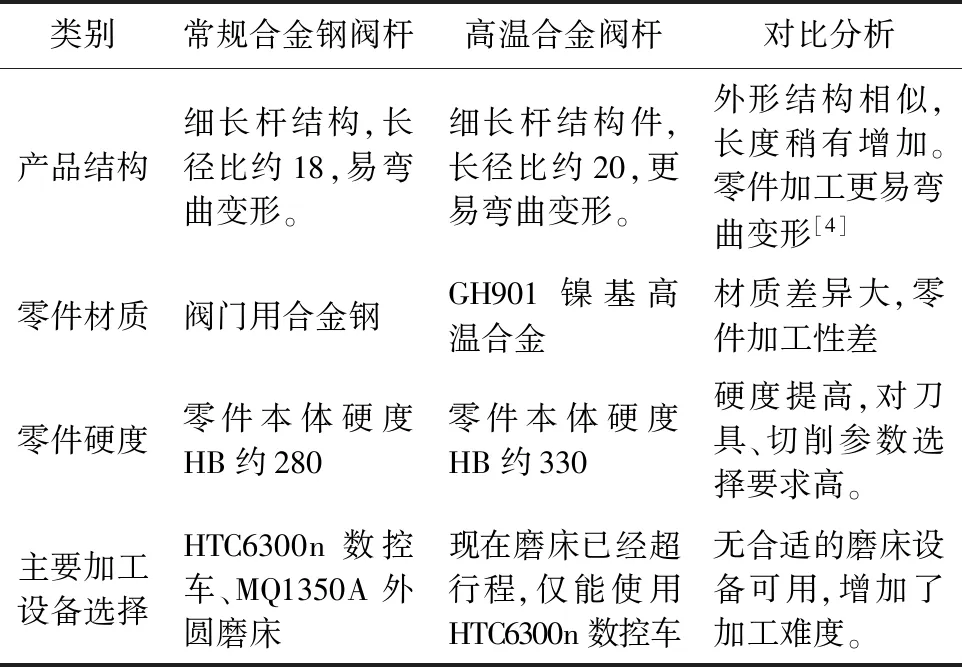

如图1所述为百万千瓦机组高参数汽轮机主汽阀门阀杆的典型结构。该型阀杆最大直径Ф140 mm,最小Ф64 mm,长度2293.1 mm,长径比约20,尺寸精度要求高、氮化后弯曲小于0.05 mm,属于典型的细长杆类精密零件[3]。通过表1与常规合金钢阀杆进行工艺性分析。

表1 常规合金钢阀杆与高温合金阀杆对比分析表

图1 某型百万千瓦机组主汽阀杆简图

基于对比分析,明确了高温合金阀杆切削性能差、刀具磨损严重、细长杆结构易弯曲变形、目前无合适磨床设备等难点。

2 方案设计

经分析研究,掌握了一种仅使用车削方式即可完成零件加工的新工艺方法,结合同类型产品加工特点对其加工方案改进如下:

(1) 车削外圆时选用刀片:DNMG442GU CA6515,刀体:PDJNL 3232P 15。车加工右端xmm槽时选用刀体:PDJNR 3225P 15。切刀片TT9030。

(2) 试加工,优化切削参数。

(3) 改变传统切削方法,粗车时采用分段车削,多点测量,通过程序调整锥度。

(4) 优化车削工艺流程。

3 工艺流程设计

(1) 夹右端Ф70工艺头,用顶尖顶左端,上滚珠中心架。返修左端中心孔A4/10。返修后松开滚珠中心架,用顶尖顶左端中心孔。并架百分表检查跳动。要求跳动在0.05~0.25mm内。专用中心钻:S2308-003。

(2) 以外圆Ф139×779.9处为基准点检查毛坯左右两侧长度尺寸:左端长度需大于779.9 mm。右端长度需大于1513.2 mm。

(3) 精车Ф139±0.05×13 mm外圆及45°研磨面。切削参数为:F=0.13 mm/r,S=70 r/min=0.25 mm,刀片:DNMG442GU CA6515,刀体:PDJNL 3232P 15[1]。

(4) 车削外圆,由于该阀杆材料为高温合金GH901且较长,加工时会加剧刀片磨损,再加上机床精度原因,导致切削不稳定,半精加工时采用分段车削,多点测量,通过程序调整锥度(分段方法见图2)。

图2 半精车时分段车削、多点测量,调整锥度

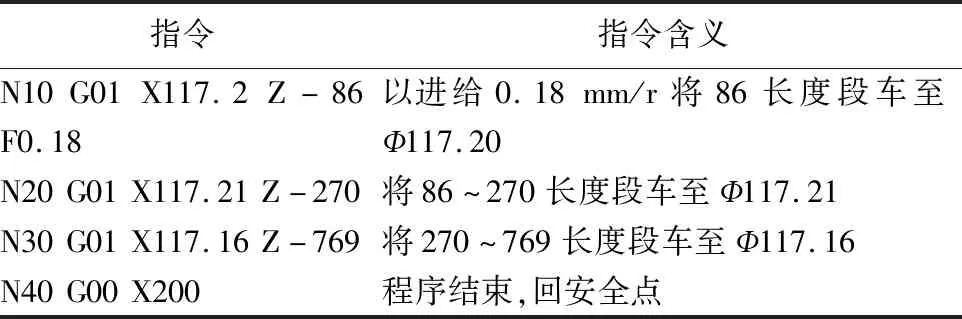

(5) 分两刀车外圆,S=100 r/min,F=0.18 mm/r。第一刀:单面留0.25 mm余量车出。测量各段外圆尺寸,多点测量。第二刀:使用表2程序调整锥度,精车外圆。

表2 精车外圆时调整锥度程序[4]

(6) 在已加工的外圆×767处上滚珠中心架,防止加工外圆时工件发振。

(7) 精车外圆,分两段加工。

S=100 r/min,F=0.18 mm/r=0.25 mm

第一段加工至1 440 mm处。

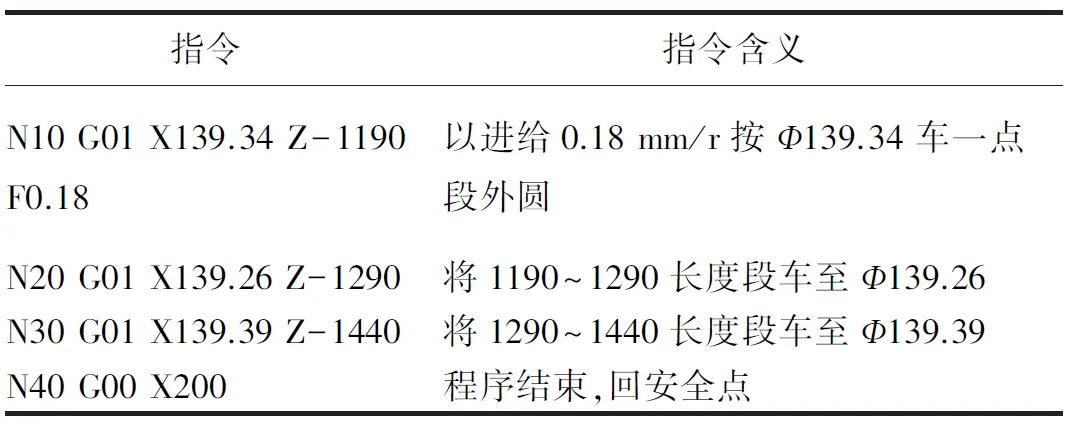

第一段分两刀车削:第一刀:单面留0.25 mm余量车出,测量各段外圆尺寸,多点测量。第二刀:使用表3程序调整锥度,精车第一段外圆。

表3 精车第一段外圆时调整锥度程序

第二段加工从×1440 mm加工至2 230 mm处,加工方法与第一段相同。

在执行本步骤时特别注意在1 440 mm处接刀点的处理,需要反复测量准确,计算上刀量,并在上刀加工后,测量上刀量是否精确。

(8)加工左端槽。切槽刀32×32×5,切刀片:TDC5 TT9030

(a)先粗加工槽宽、槽底,长度83±0.1 mm尺寸,各留量0.5 mm。

S=100 r/min,F=0.06 mm/r

(b)精车槽底和83±0.1 mm尺寸83±0.1 mm按图车出。

(c)加工槽宽

(d)换R1.5切刀片,修槽底根部。

(9)加工右端槽,S=100 r/minF=0.06 mm/r

(a)粗加工槽底,槽宽,各留量0.5 mm。

(b) 粗加工槽底和槽左端面。选用反向外圆车刀,选用刀沿号4,加工槽左端面,保证尺寸。刀体:PDJNR 3225P 15

(10) 加工外圆

(a) 选用反向外圆车刀,注意选用刀沿号4。加工×32mm尺寸刀体:PDJNR 3225P 15

(b) 选用正向外圆车刀,选用刀沿号3。

(c) 加工外圆刀体:PDJNL 3232P 15

(11)翻面,修右端中心孔A4/10,加工完成,复查外圆各点及其槽尺寸,检查跳动在0.02 mm以内合格,完工清理。

4 工艺改进应用效果

通过上述工艺改进,顺利实现了GH901材质阀杆仅使用车削方式的生产制造,解决了超过现有磨床行程的阀杆制造技术难题,掌握了一种简单可行,仅使用普通数控车床就可实现GH901材质阀杆制造技术方案。目前该工艺方案已推广应用至类似GH901产品制造流程中。

5 结 语

GH901材质阀杆的难点在于硬度高、让刀严重、长径比大、切削弯曲变形大。此次课题组通过对工艺流程、刀具、切削参数选用等一系列改进,最终在无磨床的情况下,采用以车代磨的方式加工出的产品满足了设计要求。通过深入的分析研究,掌握了该型阀杆车削技术,对后续GH901材质零件加工具有借鉴意义。