细粒煤超声同步浮选的试验研究

2020-09-16王卫东靳立章

王卫东,靳立章

(中国矿业大学(北京) 化学与环境工程学院,北京 100083)

浮选是普遍认为处理高灰细粒煤泥最有效的方法,随着煤质变差,煤炭资源地质条件的恶化以及采煤机械化程度的提高,入浮原煤中高灰细粒煤泥的含量逐渐增多[1-3]。细粒煤泥颗粒质量小、动量低以及比表面积大的物理化学特性造成了煤粒与气泡的碰撞概率低、煤泥的非选择性吸附大、药剂用量大、浮选速率低、浮选指标变差等一系列浮选问题。针对细粒煤泥浮选存在的问题,学者们从浮选工艺[4-5]、药剂[6-7]、物理调节[8-11]和化学调节[12-14]来解决,但细粒煤泥浮选存在的煤泥非选择性吸附大,药剂用量大,浮选速率低,气泡与煤粒之间的碰撞、黏附概率低的问题没能得到很好解决。

超声浮选是一种将物理调节法和化学调节法相结合的浮选方式,对提高煤泥浮选的选择性、浮选效率以及浮选效果具有很强的现实意义[15]。勒特马瑟等[16]对超声波强化石墨浮选的研究表明超声波预处理可强化浮选过程,提高浮选分离的选择性。CELIK M S[17]对超声波预处理煤泥的可浮性变化规律的研究表明超声波预处理可以去除煤粒表面细泥,未加捕收剂的情况下,处理后的浮选精煤回收率明显高于未处理的浮选精煤。SAFAK G Özkan等[18]发现超声波预处理可使浮选气泡变小,气泡稳定性增强,同时药剂用量减少,浮选时间缩短,浮选回收率增加。康文泽等[19-20]对超声波预处理强化煤泥浮选的研究表明超声波预处理使煤泥接触角增加、疏水性增加、润湿热减少、矿浆pH增加,超声浮选的精煤产率、浮选速率、浮选完善度较处理前有明显提高。荀海鑫[21]对超声波强化稀缺难浮煤泥的研究表明超声波对煤粒的破碎作用促使煤与矸石解离,超声处理可降低气液表面张力,减少药耗,超声预处理使煤的疏水性增强,浮选效率提高。毛玉强[22]、ZHEN KUNKUN[23]等在低阶煤浮选中引入超声波同样强化了低阶煤的浮选回收。

超声空化产生的清洗、剥蚀、乳化作用改变了煤泥表面物理化学性质,促进了浮选药剂的乳化,增强了浮选气泡的稳定性,提高了浮选速率,强化了浮选效果。通过超声波对入浮煤泥的预处理强化浮选效果的研究较多。而超声处理与浮选过程同步进行,以及超声波对浮选的气相行为和液相环境的影响研究较少。

笔者在驻波超声浮选装置中通过超声同步浮选试验探究了不同频率超声对细粒煤浮选的影响,通过SEM、激光粒度分析、pH及温度测量对比了超声的不同作用对浮选结果的影响。最后结合驻波声场中气泡的团聚行为及气絮团的形成过程探讨了超声频率对浮选结果产生影响的原因。

1 试验部分

1.1 试验煤样

试验煤样来自大同矿区4台选煤厂不黏煤煤泥,灰分为34.29%,水分2%,表1为煤样粒度分析结果。由表1可知,<0.045 mm粒级为73.87%且灰分较高,难分选,0.045~0.3 mm粒级约占总量的25.22%且灰分较低,应尽可能回收。

表1 煤样筛分试验结果Table 1 Results of coal samples screening test %

1.2 试验装置

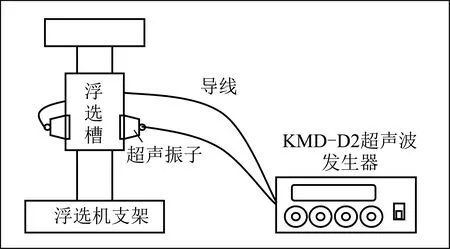

试验采用KMD-D2超声波发生器、超声振子(80,100,120 kHz)、驻波超声浮选槽(容积2.5 L)和XFD-1L单槽浮选机,如图1,2所示。气泡观察装置中所用超声振子与浮选试验所用振子相同,超声场与浮选时超声场一致。

图1 超声浮选装置Fig.1 Schematic diagram of ultrasonic flotation

图2 气泡观察装置Fig.2 Schematic diagram of bubble observation

试验还用到扫描电子显微镜(SEM),梅特勒-托利多(FE20)pH计,欧美克激光粒度分析仪。

1.3 试验方法

超声浮选试验过程为:称取250 g煤样并润湿,在浮选槽中加水搅拌,制成质量浓度为100 g/L浮选矿浆,同时开启浮选机搅拌机构与超声波发生器,矿浆搅拌2 min 后加入捕收剂(煤油)500 g/t,再搅拌1.5 min后加入起泡剂(仲辛醇)100 g/t,再搅拌30 s开启充气阀门,刮泡4.5 min。本试验中每组进行2次试验,矿浆质量浓度(100 g/L)、充气量(300 L/h)和浮选机转速(3 000 r/min)保持恒定。

其他试验方法:将常规浮选精煤与100 kHz超声浮选精煤缩分制样以进行扫描电镜分析。常规浮选与80,100,120 kHz超声浮选精煤、尾煤缩分制样,用酒精与丙三醇混合液润湿分散进行激光粒度分析。将试验用水置于超声场中,超声频率为100 kHz,在不加药剂与添加药剂(煤油+仲辛醇)的情况下分别测量其pH及温度变化情况,测量间隔时间为1 min。观察室内充满清水,从下方通入空气,观察室中超声场与超声浮选试验一致,超声频率为100 kHz,充气一段时间后开启超声波发生器,观察超声前后气泡变化情况。

2 结果与讨论

2.1 超声频率对浮选的影响

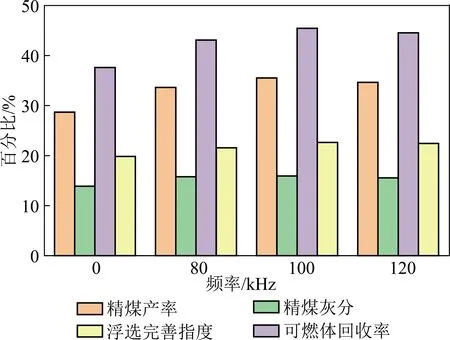

由图3可知,与常规浮选相比,超声浮选的精煤产率高于常规浮选,100 kHz超声浮选的精煤产率较常规浮选高6.82%,超声浮选的可燃体回收率和浮选完善指标分别提高7.83%和2.79%。超声浮选精煤灰分与浮选精煤产率变化一致。从精煤质量和可燃体回收率来看,超声浮选优于常规浮选。其中100 kHz超声浮选的精煤产率与可燃体回收率最高,浮选效果最好,高于或低于该频率的超声浮选会使得浮选效果变差。

图3 不同频率超声浮选结果Fig.3 Ultrasound flotation results at different frequencies

如图4所示,声波p(r,t)在液体中传播,形成压力的交替变化。某些区域的压力超过环境静压力p0,另一些区域低于p0。这些低于环境静压力p0的区域,液体内部受到拉伸作用,此时,液体内部原有的结构缺陷会逐渐长大,经缓慢膨胀后急剧压缩破裂导致周围液体出现高温高压、声微流和冲击波等,这就是声空化效应[24]。

图4 液体中压力交替变化[24]Fig.4 Changes of pressure in liquid[24]

超声浮选时,含有空气和固体的悬浮液更易产生空化[25]。在周期性变化的声压作用下,液体中的空气向气泡内的渗入多于渗出,水中的微泡核逐渐增大[26],然后急剧压缩破裂产生高温高压、声微流等。超声空化对煤粒有清洗、破碎、剥蚀作用[27-28],对药剂有乳化作用[23],同时液体环境也会有所改变[29],这些作用强化了煤泥浮选效果。

2.2 超声对煤粒的清洗作用

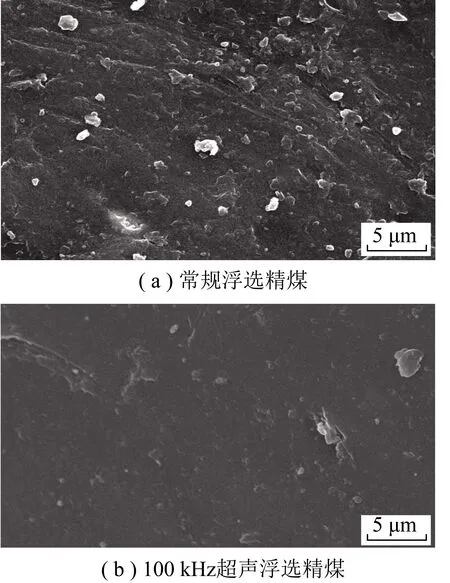

如图5所示,在放大5 000倍的SEM图中,常规浮选精煤表面依然有亮色细颗粒吸附,且均<5 μm,其主要是罩盖细泥与精煤颗粒。细泥的存在阻碍药剂在煤颗粒表面疏水区域的吸附,煤粒与气泡的黏附变得困难。精煤颗粒比表面积大,可吸附过量药剂使浮选体系中药剂相对不足[1,30],浮选效果变差。超声浮选后的煤样表面吸附的亮色物质明显减少,这表明浮选过程加入超声波(频率100 kHz,处理时间>4 min)后,罩盖于煤粒表面的细粒在超声波的作用下被去除,煤样表面更加干净。

图5 SEM放大后的煤粒表面形貌Fig.5 Morphology of clean coal particles under scanning electron microscope

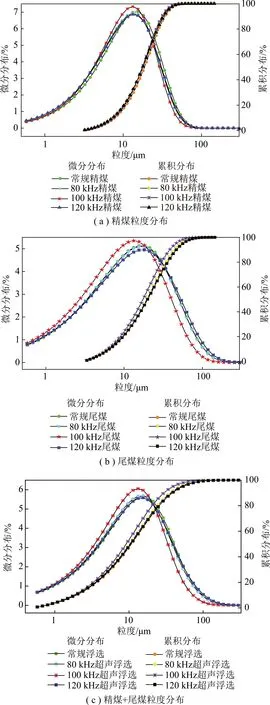

激光粒度仪测量结果如图6所示,100 kHz产物中相比于其他条件有更多的细粒出现,这是超声的清洗、破碎和乳化等作用结果[31-32]。超声频率为100 kHz的精煤粒度为8~15 μm时高于其他条件,<5 μm时并无明显变化,该部分精煤收集较多主要是药剂乳化作用使更多细粒精煤得到回收。100 kHz超声同步处理尾煤的粒度在<15 μm时均高于其他条件,总体粒度分布也表明超声浮选<15 μm粒级增多,煤粒表面罩盖主要为<5 μm粒级,尾煤中<5 μm细粒增多主要是超声清洗高灰细泥作用造成的,其他粒级增多与超声的破碎、乳化作用密切相关。考虑到原煤粒级均为0.3 mm以下,超声的破碎作用可能不明显[22,33]。因此,煤粒表面被清洗的高灰细泥和药剂乳化作用下被收集的细粒精煤是导致粒度分析出现上述变化的主要原因。

图6 粒度分析结果Fig.6 Particle size distribution of coal samples

2.3 超声对液体环境的影响

图7中100 kHz超声处理过程中水、水+药剂(煤油+仲辛醇)的pH和温度均升高,处理8 min时pH可以达到7.7以上,液体环境属于相对碱性环境。在相对碱性的环境中,OH-逐渐增加,细粒表面的电负性升高,颗粒间静电排斥力增大,颗粒的水化膜增厚,细泥更加亲水,煤粒的可浮性变好[30,34]。温度的上升使空化更易发生[24],同时药剂的乳化作用明显[23],更有利于浮选,液体环境的改变强化了浮选效果。

图7 100 kHz超声处理过程中pH与温度变化Fig.7 Changes of pH and temperature during ultrasonic treatment at 100 kHz

2.4 超声对气相行为的影响

超声浮选过程中,不同频率的声波与不同大小的气泡共振[35]。当气泡尺寸大于与声场共振的尺寸时,气泡将随压力梯度向下移动到压力变化最小的节点。相反,小于共振尺寸的气泡会移动到波腹。如果相反声波的振幅相似,大气泡将悬浮在节点处,它是形成聚集体的先决条件。即2个相对的振幅相同的振子之间形成驻波,对颗粒和气泡产生聚集作用[36],形成更易浮起的气絮团。

如图8所示无超声场时观察室内气泡杂乱分布,有大气泡也有极小的微泡核存在。煤粒与气泡的碰撞接触需要先排除普通水,然后排除水化膜中水分子,至水化膜薄化破裂形成稳定的三相润湿周边,而由简化的煤粒与气泡的碰撞模型得其碰撞概率与气泡和煤粒直径有关[37]。在浮选槽中给入气体一定的情况下,气泡直径越小,上述过程变得容易,越有利于煤粒浮选。加入超声场后气泡迅速兼并,同时这些气泡逐渐聚集为气絮团,极小的微泡核几乎不存在。在声场的作用下空化微泡或微泡核更易在疏水性煤粒表面黏附,这些微泡核有一部分在声场的作用下逐渐增大,另一部分作为煤粒与大气泡之间的桥梁,附着在煤粒表面的微泡让煤粒在大气泡上的黏附变得容易。在超声波的影响下促进煤粒与气泡之间形成煤粒-气泡气絮团[26]。

图8 观察室内气泡状态Fig.8 Characteristic of bubbles in observation area

气絮团的形成有利于微细粒的收集以及浮选速率的提高。微浮选试验中[26],最大回收率并无明显变化,气絮团对微细粒收集的选择性不高。而在超声空化作用的促进下,细粒煤超声浮选结果为精煤产率、精煤灰分、可燃体回收率及浮选完善指标均高于常规浮选。100 kHz超声浮选时共振气泡的半径可能与浮选机的剪切强度下稳定存在的气泡半径相近,在超声场作用下更易生成气泡-煤粒气絮团,因此,100 kHz浮选精煤中细粒含量增多,浮选结果均高于其他情况。

3 结 论

(1)超声波能够强化煤泥浮选。超声频率为100 kHz时浮选效果最好,精煤产率、可燃体回收率和浮选完善指标较常规浮选分别提高6.82%,7.83%和2.79%,高于或低于该频率的超声浮选,其效果相对变差。

(2)超声同步浮选试验中,超声对浮选的强化作用主要为:① 空化效应产生的清洗作用,煤粒表面罩盖的细颗粒被去除,煤粒表面更加清洁;② 超声空化对药剂的乳化作用,相同药剂制度的情况下,浮选效果更好;③ 超声空化作用改变了液相pH及温度,浮选处在相对碱性的环境中,细粒煤可浮性变好。

(3)驻波声场对气泡产生聚集作用,形成更易浮起的气絮团,促进了细颗粒的回收,但对煤粒与细泥的选择性不高,超声频率影响了气絮团的形成因此超声浮选的精煤产率、精煤灰分、可燃体回收率及浮选完善指标均高于常规浮选。