煤矿掘进机的机器人化研究现状与发展

2020-09-16杨健健常博深王晓林葛世荣

杨健健,张 强,王 超,常博深,王晓林,葛世荣,吴 淼

(1.中国矿业大学(北京) 机电与信息工程学院,北京 100083; 2.中国矿业大学(北京) 机器人化采矿装备研究所,北京 100083)

国际能源署(IEA)发布的一份报告预测,到2040年,中国对煤炭的需求将占全球煤炭需求的50%,全球煤炭需求将增加15%。在未来的一段时间里,煤炭仍占据我国能源主要组成部分。我国约有90%的煤炭资源以井工方式开采,并且遵循“采掘并重,掘进先行”的开采原则。随着煤矿行业走向自动化、智能化,井下开采工作面装备水平得到提升,因掘进效率低下导致的“采掘失衡”问题成为了现如今大型煤矿井巷面对的主要难题[1-3]。掘进装备发展水平滞后,直接制约了快速、精准掘进,也制约了煤矿高效生产。

机器人是具有智力或感觉与识别能力的人造机器装置[4],煤矿掘进机器人是指能够通过自动控制自主完成煤矿掘进任务的机器群组,属于工业特种机器人。掘进机器人装备有齐全的传感器来获取环境信息(定位、姿态和超前探测等),根据制定的任务选择最优的规划和决策,具备钻探-掘进-支护-锚固的机器人机构并协同工作。由此,构成掘进机器人的基本要素应包括感知要素、决策要素和执行要素[5]。

为达到国家安监总局提出的“机械化换人、自动化减人”的目标,煤矿掘进机需要完成自动化、机器人化,并逐渐研发集“人工智能”于一体的智能化掘进机器人,使煤矿行业最终实现掘进工作面少人化、无人化的目标。

1 国内外掘进机群组的研究现状

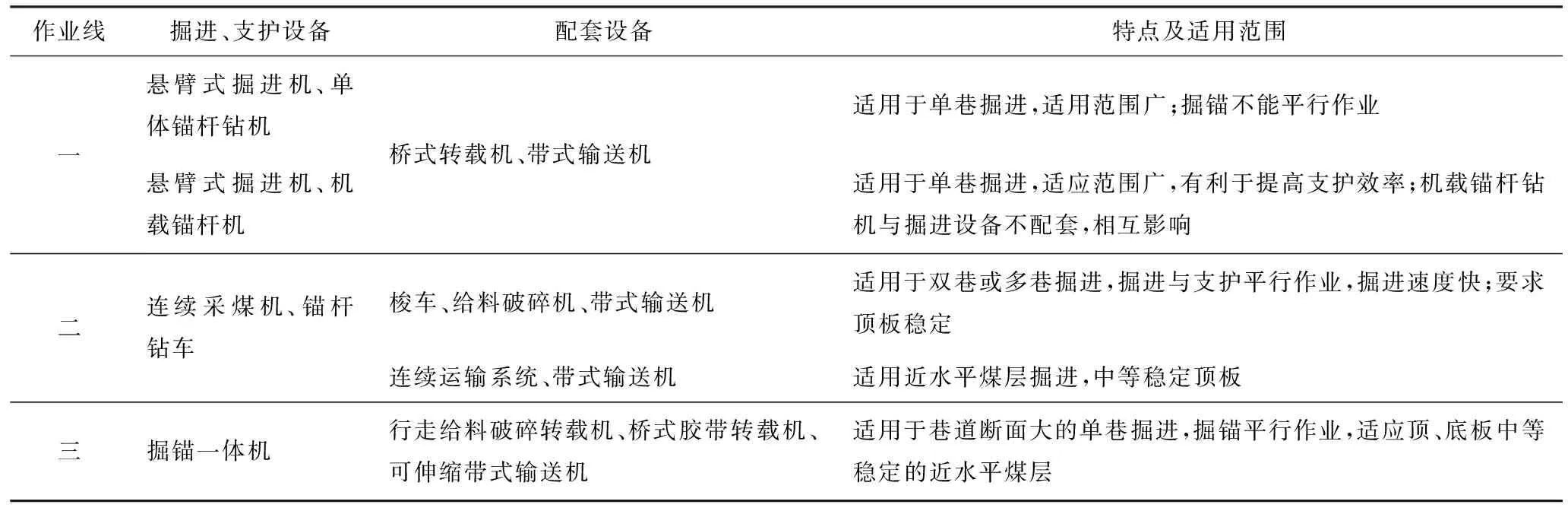

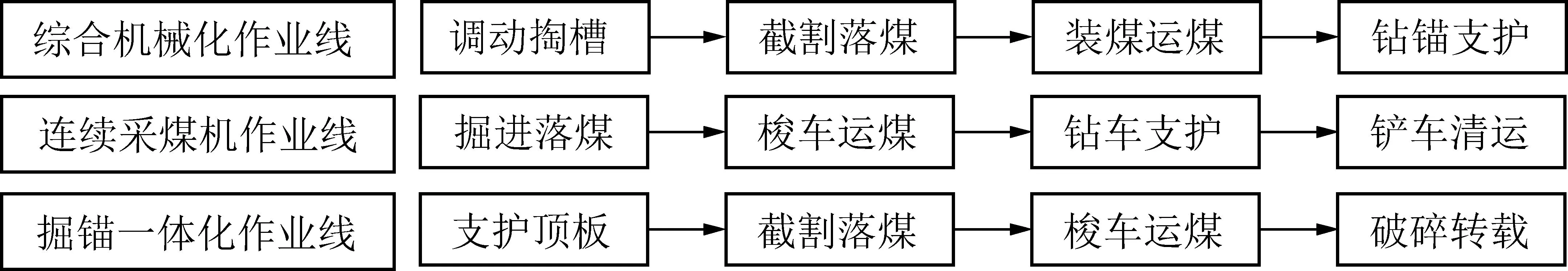

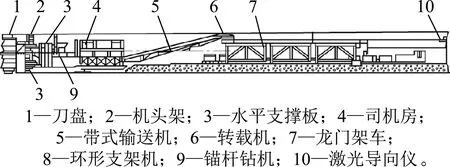

煤矿井巷所采用的掘进机装备总体归为3类:欧洲和我国采用悬臂式掘进机进行综掘开采,能适用于各种复杂的巷道环境,但是掘进和支护工作不能同步执行;美国采用连续采煤机掘进作业线,锚杆机锚固,交替作业;澳大利亚采用掘锚一体化机组,实现了掘锚平行作业,连续采煤机和掘锚机作业线都可以实现煤矿巷道的快速掘进[6-7]。煤巷用掘进机设备配置和掘进工艺流程如表1、图1所示[8]。

表1 煤巷用掘进机设备配置Table 1 Equipment layout table for coal roadway boring machine

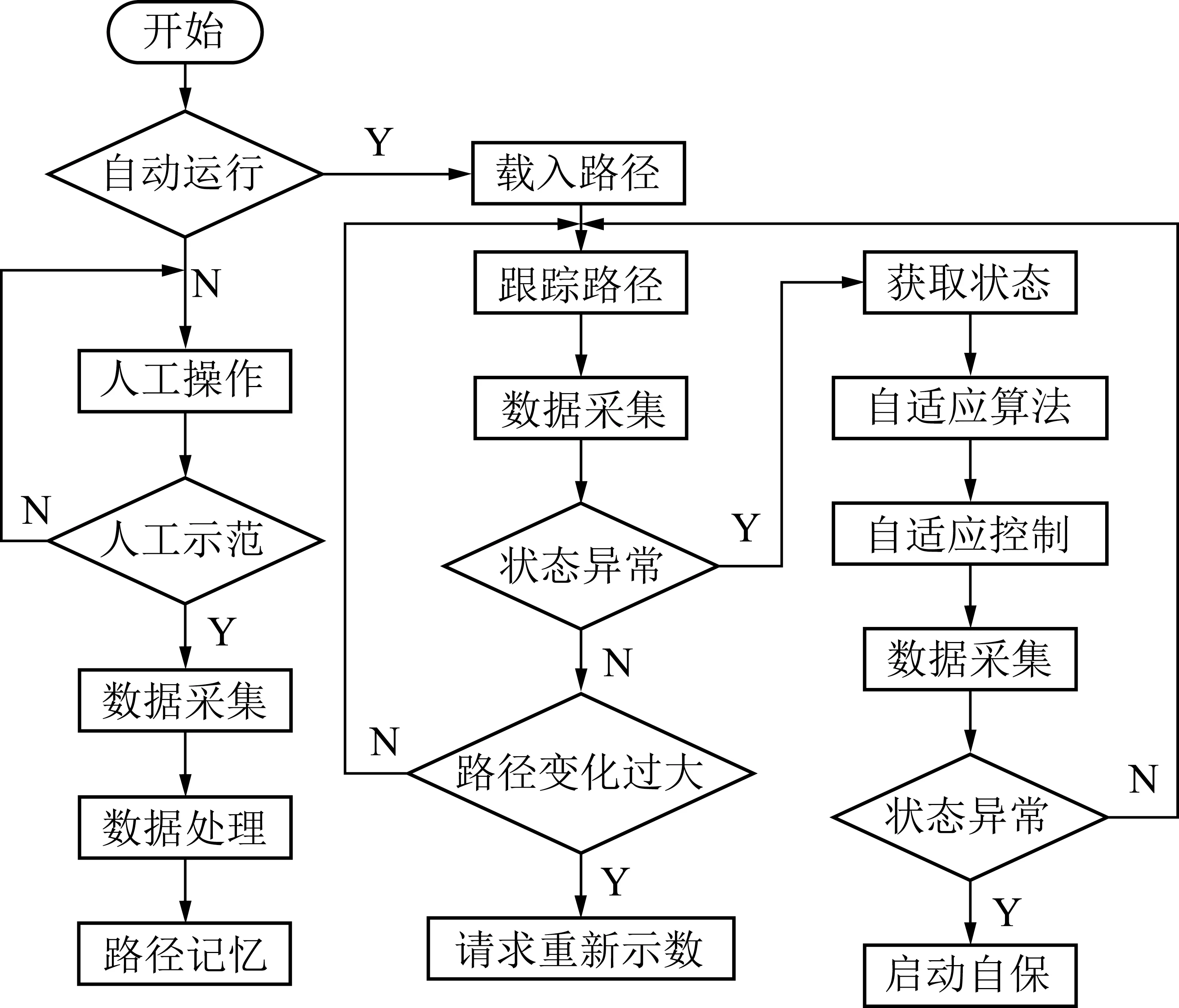

图1 煤矿巷道掘进工艺流程Fig.1 Flow chart of coal mine roadway excavation

1.1 综合机械化掘进技术

综掘开采作业线整体装备由悬臂式掘进机、锚杆钻机、带式输送机、桥式转载机、机载除尘器等设备组成,具体如图2所示。近几年国外综掘技术的主要研究方向有[9-12]:① 提高掘进机切割功率以及可靠性;② 配套设备多样化;③ 采用机电一体化技术;④ 研究探索新型的截割技术。国内综掘技术的发展趋势为[13-16]:悬臂式掘进机上加装临时支护装置的掘支机,加装锚杆钻机形成掘锚一体机,研发自移式临时支架,以及具有自动截割功能的掘进机等。综合机械化掘进技术仅适用于单巷掘进,掘进与支护不能平行作业,且截割效率不高,后续配套运输方式落后,智能化和无人化程度低。目前应用效果较为良好的解决方案是:在顶板稳定的状况下,采用机载锚杆钻机进行支护用以缩短支护所需时间,通过超前液压支架或自带盾牌掩护支架完成掘进机和支护同时作业等。

图2 综掘作业线设备Fig.2 Comprehensive excavation line equipment

1.2 连续采煤机掘进技术

连续采煤机结合锚杆钻车、履带行走支架、梭车、多功能铲运车等可形成快速掘进工艺线,如图3所示。美国、德国以及英国等国家在连续采煤机进行综掘开采方面,技术领先,其中绝大部分的机器设备已经实现全遥控控制[17-18]。我国对连续采煤机的研发工作起步较晚,2008年自主研制了国内首台连采机ML340,实现了掘进、除尘、调动、运输等功能,月掘进可达1 500 m,满足实际生产要求[19-20]。目前,有关连续采煤机的研究技术朝掘锚一体机方向发展,连续采煤机通过加载锚杆钻机虽然可以实现掘锚同步作业,但是在顶板条件差的煤矿巷道中无法得到使用,使其适用范围受限。

1.3 掘锚一体化掘进技术

以掘锚机为核心,配套行走给料破碎转载机、带式转载机、带式输送机等运输设备,形成煤矿巷道的快速掘进、支护、运输的同步作业线,极大提高了掘进效率,如图4所示。国外掘锚机具备智能掘进、同步锚固和自动截割技术,可进行远距离控制和工作面实时监控,但仍处于半自动化水平,尚无智能快速掘进成套技术与装备[21-23]。我国近几年才开展掘锚一体化研究,与国外产品还有差距,目前我国掘锚一体化掘进技术的研究方向为:基于悬臂式掘进机的掘支护一体机和基于连续采煤机的掘锚一体机[24]。

图4 掘锚一体化作业线设备Fig.4 Integrated anchor line equipment

2 机器人化掘进群组关键技术

2019年1月,国家煤炭安全监察局发布了《煤矿机器人重点研发目录》公告,规划了煤炭开采中掘进、采煤、运输、安控和救援5类、38种煤矿机器人,其中掘进类机器人就有掘进工作面机器人群、掘进机器人、临时支护机器人和钻锚机器人等[25]。

智能掘进机器人群组系统联合以上掘进类机器人协同工作,需要具备以下特征:① 状态感知:掘进机器人依托自主定位和自动驾驶技术,完成对煤矿巷道环境地图的构建,并进行实时掘进位姿、临时护顶、钻锚姿态的精准感知;通过煤岩识别和自动截割技术,实现截割臂自适应截割和断面自动成形;利用数字孪生技术,在远程可视化监控平台中完成对掘进机器人的行为映射。② 自主决策:根据感知环节反馈回来的信息,建立相应的掘进机器人作业模型,利用智能技术进行识别、理解并对模型的改变做出相应的决策,具有学习能力和自适应性,分析和求解任务目标,制定规划出最适合的控制策略。③ 精准执行:通过构建机器人化掘进群组位姿和运动关联模型,提高掘进机器人群组执行工作的可靠性和控制的准确性,实现掘进、支护、锚固、运输的协同作业。

2.1 掘进机器人技术

2.1.1自主定位与自动驾驶技术

图5 自主定位相关技术Fig.5 Autonomous positioning related technology

掘进机自主定位技术是指掘进机器人通过传感器检测其在巷道中的位置和姿态。目前,主流的自主定位技术研究方法有激光指向器、机器视觉、iGPS(indoor Global Positioning System,室内定位系统)技术、超宽带测距技术、惯性导航等[26-27]。中国矿业大学杜雨馨等[28]研究了基于机器视觉的掘进机机身位姿测量方法,对固定摄像头拍摄的图像进行特征点提取,如图5(a)所示,系统测量角度误差在0.5°以内,位移误差可以控制在20 mm范围内,其中,γ1为标靶1;γ2为标靶2;β1为红色激光器垂直激光面;β2为绿色激光器垂直激光面;α为激光器水平激光面;d为两标靶间距。中国矿业大学(北京)陶云飞等[29]利用iGPS测量原理方法检测掘进机机身位姿变化,其定位原理如图5(b)所示,实验结果表明当测距为40 m,测量次数为200时,最大测量误差为0.070 m。中国矿业大学(北京)符世琛等[30]采用超宽带(Ultra Wide Band,UWB)测距技术对掘进机进行定位,如图5(c)所示,采用Caffery算法的掘进机位姿检测系统在10 m处的航向角、俯仰角、横滚角精度可达到0.2°以下。中国矿业大学(北京)陶云飞等[31]提出了利用惯性导航技术进行掘进机空间位姿参数测量,通过仿真分析得出航向角、俯仰角、横滚角均存在1.86°~3.01°的测量误差,偏向位移误差较大。

基于自动驾驶技术、无人路径规划,实现整机全功能遥控。西安科技大学马宏伟等[32]针对煤矿井下无GPS环境,提出了通过激光雷达的SLAM(Simultaneous Localization and Mapping,即时定位与地图构建)技术实现机器人的位姿估计和环境地图构建,如图8所示。在高精地图和自主定位技术支持下,基于自动驾驶技术的掘进机将实现从驾驶操作工位少人到无人的跳跃。

图6 自动驾驶控制系统Fig.6 Automatic driving control system

2.1.2煤岩识别与自动截割技术

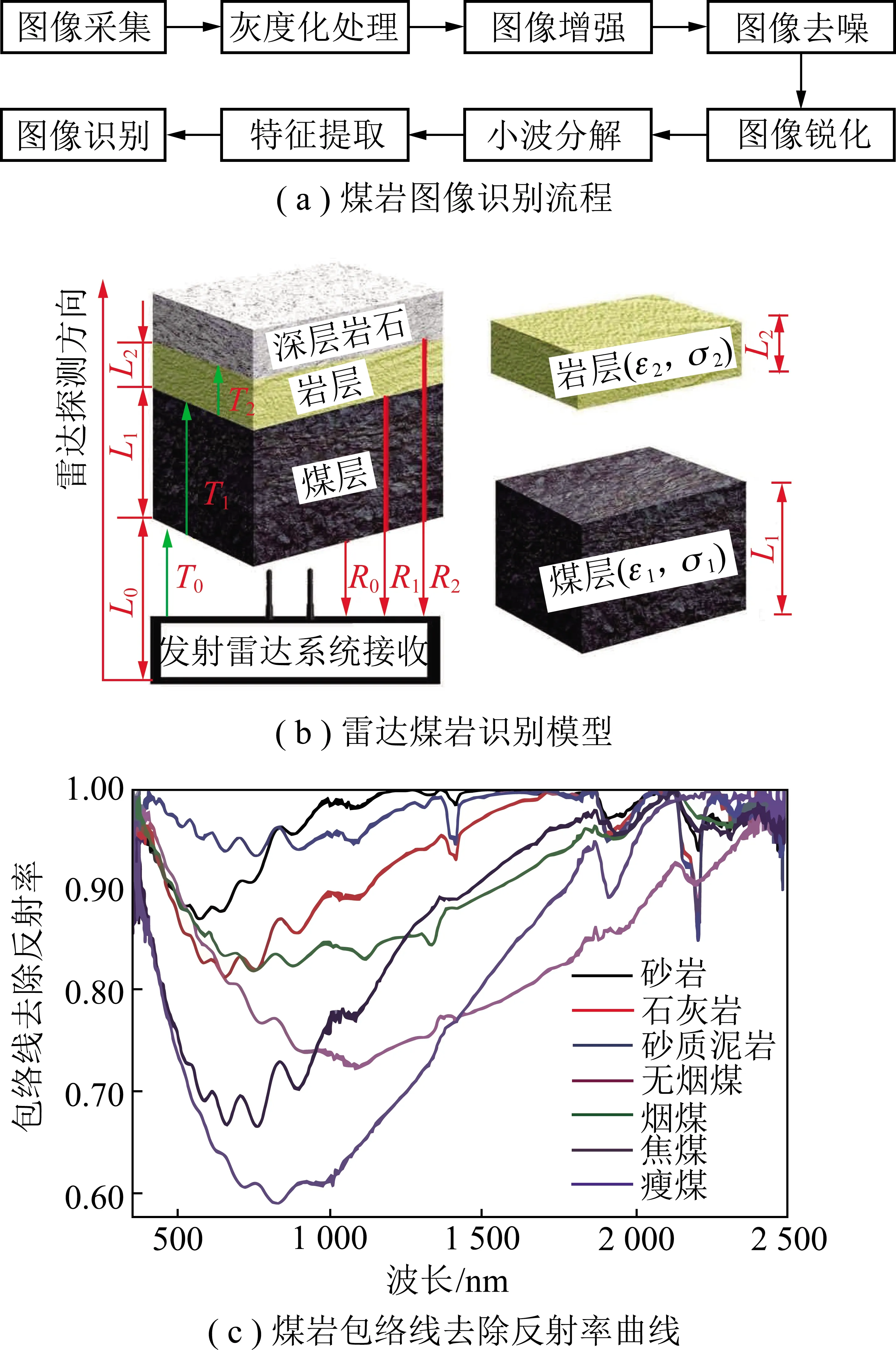

煤岩识别是掘进机器人截割头高度自适应调节的基础,可降低截割头滚齿的更换频率,提高其使用寿命。杨健健[33]通过采集的不同工况下采煤机不同测点的振动信号进行时频域分析,提出了基于振动检测的煤岩界面识别方法理论基础和技术体系。田慧卿和魏忠义[34]根据煤岩灰度值和纹理的不同进行煤岩识别,煤岩图像识别流程图如图7(a)所示。王昕[35]提出了微波频段的煤岩界面识别方法,其煤岩识别原理如图7(b)所示。杨恩等[36]对煤岩试样进行了反射光谱的采集,煤岩样品包络线去除反射率如图7(c)所示,提出SAM(Spectral Angle Matching,光谱角度匹配)比较算法识别速度达到毫秒级,总体识别精度达到92%。

图7 煤岩识别技术Fig.7 Coal rock identification technology

图8 掘进机截割路径示意Fig.8 Schematic diagram of the cutting path of the roadheaer

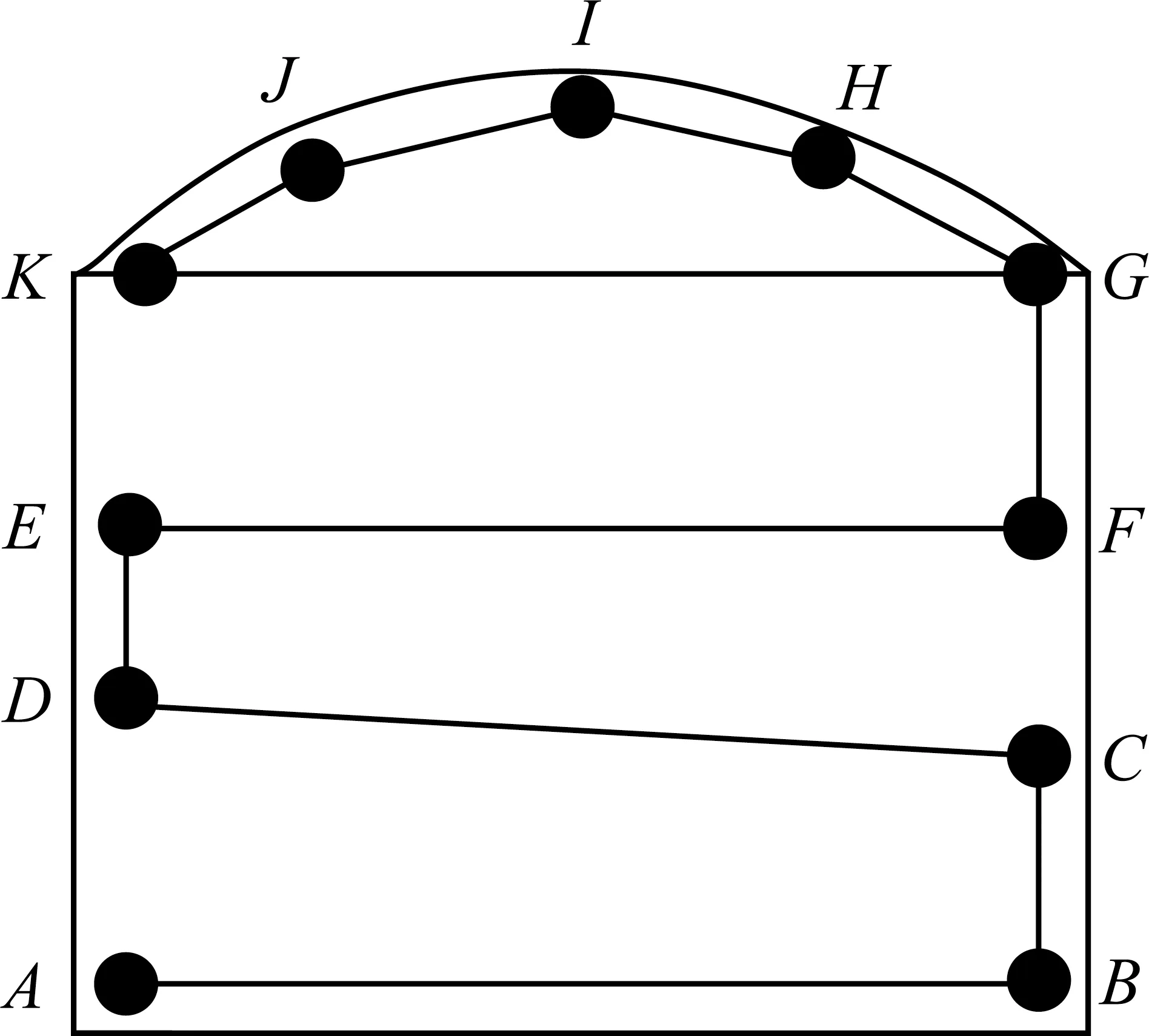

为保证巷道掘进前进工作面的延续性完整,每次进刀切割工作面的形状需要保持一致,控制掘进机器人截割轨迹的自动截割技术至关重要。中国矿业大学(北京)王苏彧等[37]提出了一种有关纵轴式掘进机记忆截割的控制方法,通常人工示范采用自下向上:A—B—C—D—E—F—G—K或者自上至下类“S形”截割路径,具体如图8所示,信息储存后记忆截割系统控制截割误差可在6 cm以内。中国矿业大学(北京)田劼等[38]介绍了掘进机记忆截割控制方法,实现了掘进机按照人工示范截割路径进行自动截割,自动截割控制流程图如图9所示。

图9 自动截割控制流程Fig.9 Automatic cutting control flow chart

2.1.3远程监控与故障诊断技术

掘进机器人工作面环境复杂,稍有不慎,容易产生安全隐患。煤矿巷道掘进施工的无人化离不开远程监控技术,煤矿工人只需通过远程可视化监控平台,对掘进机器人群组的工况进行实时视频监控,远离危险的工作面作业环境。中国矿业大学(北京)张敏骏等[39]设计的掘进机远程监控与位姿检测精度验证系统,包括传感器、工控机、视频监控系统等,相比其他位姿检测系统测量角度误差在1°以内,偏向距离误差在0.01 m以内。中国矿业大学伍小杰等[40]提出了一种基于Linux操作系统、机载控制器与矿井环网交换机的掘进机远程监控系统,如图10所示,其紧急故障自动保护响应时间为20.6 ms,小于要求自动保护响应时间(<0.1 s)。上海创力集团股份有限公司徐桂军等[41]设计远程无线视频监控控制系统主要由视频监控模块、无线传输模块、遥控器模块等组成,如图11所示,可实现掘进机左前方、右前方、掘进机机器整体、掘进机后方4个位置的画面监控。

图10 掘进机远程监控系统Fig.10 Roadheader remote monitoring system

图11 掘进机无线监控系统Fig.11 Roadheader wireless monitoring system

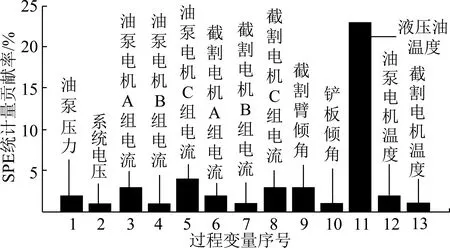

掘进机一般处于恶劣的工作环境中,因此很容易在工作过程中发生故障。中国矿业大学(北京)杨健健等[42]对EBZ-160型掘进机截割部进行故障诊断,采用PSO-BP(Particle Swarm Optimization-back propagation,粒子群优化神经网络)诊断算法能准确有效地诊断掘进机截割部故障,在迭代步数为1 000步时,PSO-BP网络精度达到4.74×10-15。三一重工杨洁等[43]提出了利用主成分分析方法对掘进机实时数据进行特征信息提取,采用SPE(Squared Prediction Error,平方预测误差)贡献率进行故障变量诊断能够快速诊断出故障,如图12所示。中国矿业大学(北京)刘强等[44]在掘进机截割系统故障问题上研究,通过故障树与层次分析法结合,得出掘进机最易出现的系统故障问题为电动机超负荷工作。

图12 液压油温度故障SPE贡献率Fig.12 Hydraulic oil temperature failure SPE contribution rate chart

2.2 临时支护机器人技术

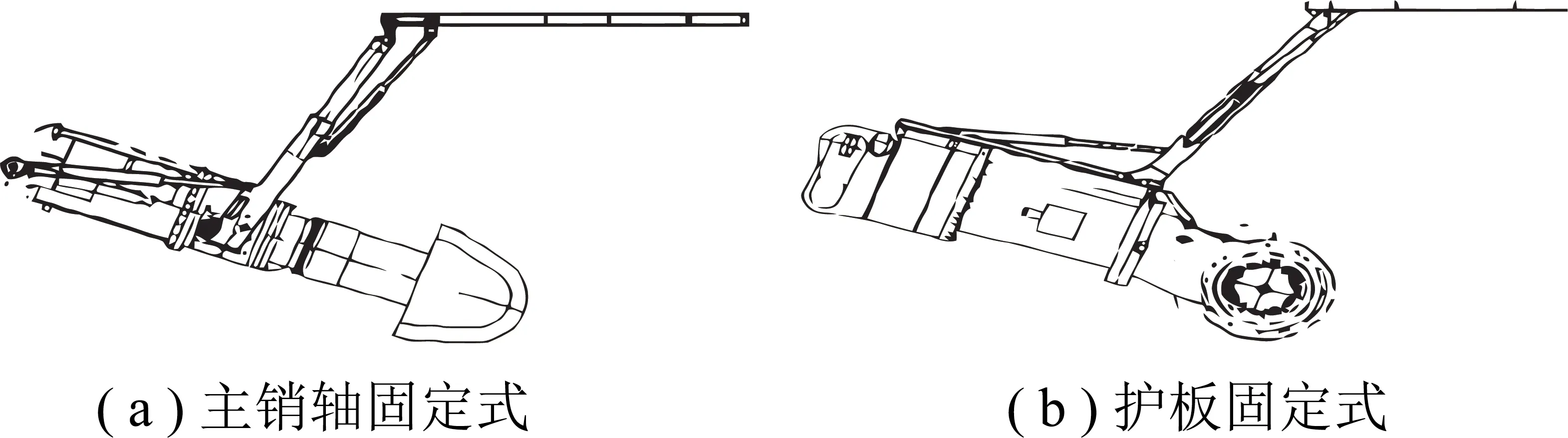

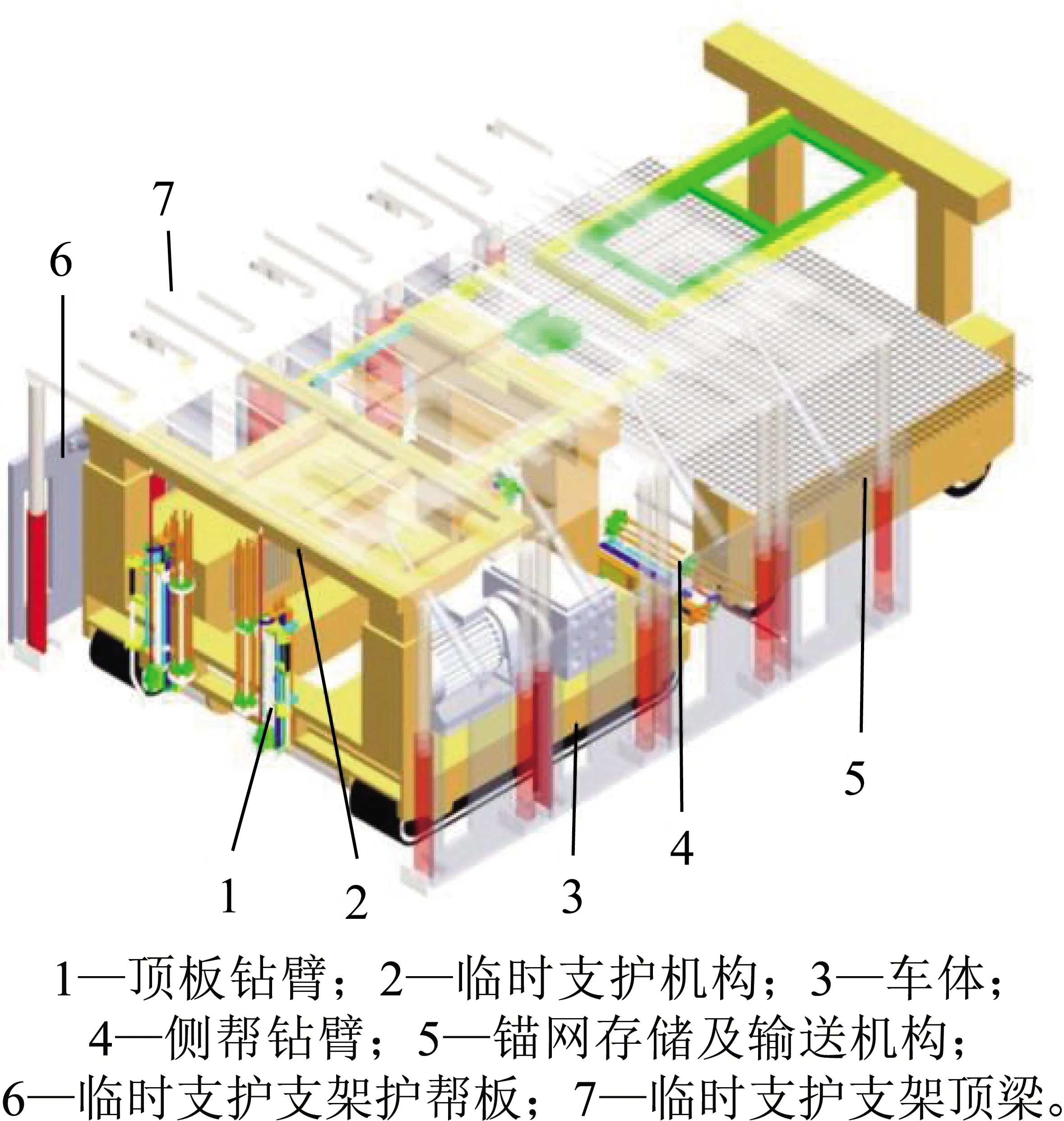

为保证煤矿巷道的掘进安全,巷道的临时支护机器人必须具备可靠性高、自适应力强、临时支护机器人群组协同工作等特点。山西天地煤机装备有限公司王本林[45]分析了2种掘进机机载临时支护形式:① 主销轴固定式临时支护;② 护板固定式临时支护,如图13所示。中国煤炭科工集团太原研究院王帅[46]提出一种适合悬臂式掘进机的机载临时支护,如图14所示,由遥控器操作实现无线遥控,可与EBZ120TP、EBZ160TY等多种型号的掘进机集成配套。中国矿业大学(北京)薛光辉等[47]基于自主设计的机器人化自移式支锚联合机组,并对旗山矿围岩-超前支架进行数值仿真和应力分析,如图15所示,平衡后的超前支架支护巷道顶板最大下沉量为29.64 mm,巷道最大底臌量为33.58 mm,超前支架顶部受力为0.13 MPa,巷道变形均在安全支护允许的范围内。

图13 两种形式的临时支护Fig.13 Two forms of temporary support

图14 悬臂式掘进机机载临时支护Fig.14 Cantilever roadheader airborne temporary support

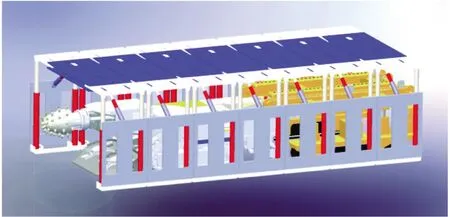

图15 机器人化自移式支锚联合机组Fig.15 Robotic self-propelled anchor combined unit

2.3 钻锚机器人技术

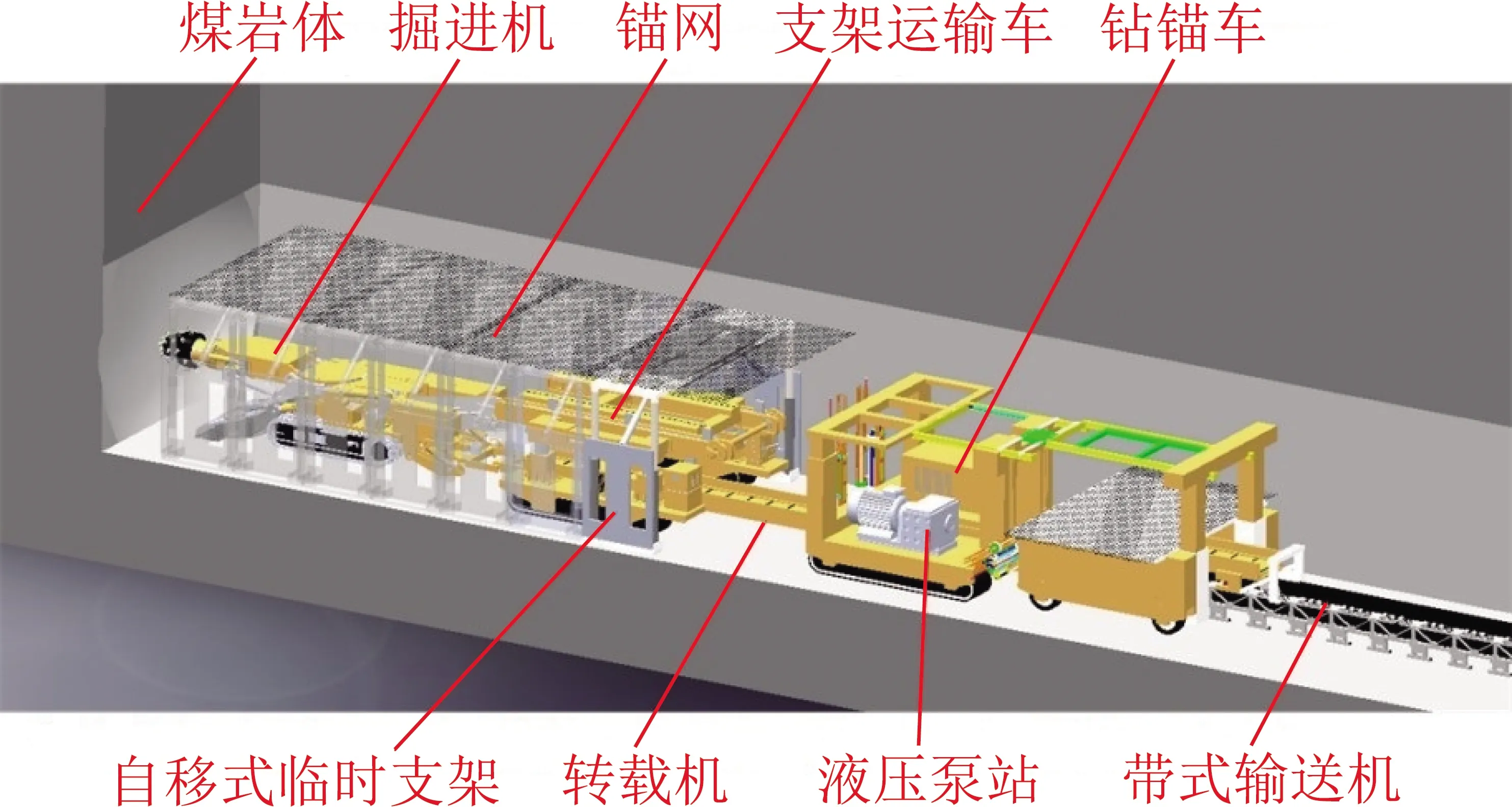

目前的气压、液压钻锚技术已经趋于成熟,但是不能和掘进工作同时进行,自动化程度不高。钻锚机器人需实现钻孔、自动装载卸下锚杆、锚杆间距离定位、各单元协同工作互不干扰等功能,达到巷道快速掘进钻锚要求。郝雪第等[48]设计出一种可以与掘进设备协同作业的机器人化钻锚车,如图16所示。马宏伟等[49-50]设计了一款集合布网和钻锚功能的履带式钻锚机器人,如图17所示,实现了巷道高效快速钻锚。

图16 机器人化钻锚车原理示意Fig.16 Schematic diagram of robotized drilling anchor car

图17 钻锚机器人Fig.17 Drill anchor robot

2.4 全断面掘进机器人技术

煤矿井下岩石巷道掘进长期存在掘进成形进度慢、工人掘进工作面环境差等难题。开展全断面智能化掘进技术,主要研发集掘进、锚固、除尘、导向、排水、故障检测于一体的全断面掘进机器人,实现安全、高效、智能、环保的全断面掘进机器人化掘进。中煤科工集团杨生华等[51]介绍了φ5 m全断面岩巷掘进机包括主机及后配套系统,如图18所示,EJ50全断面岩巷掘进机完成了山西东曲煤矿主平硐及大巷共3 600 m掘进任务。中国科学院武汉岩土力学研究所刘泉声等[52]在超千米深井巷道建设中引入了TBM(Tunnel Boring Machine,全断面掘进机),将建设方案中涉及的关键岩石力学和机械制造问题解决并在此基础上将其改进为全断面岩石巷道掘进机(Full Face Roadway Boring Machine,RBM),其工作机理如图19所示,其中,y为刀盘与工作面距离;u(y) 为巷道表面径向位移;umax为巷道表面最大径向位移;p(y) 为围岩对护盾挤压力;p′(y)为围岩对管片挤压力;ΔR为超挖间隙;Rf为护盾所受摩擦力;Fb为开挖推力;v为开挖速度。

图18 φ5 m全断面岩巷掘进机总体示意Fig.18 Overall representation of the φ5 m full-section rock roadheader

图19 RBM巷道开挖力学简图Fig.19 Schematic diagram of RBM roadway excavation

2.5 辅助装载输送机器人技术

研发新型履带自驱动辅助运输车,智能化完成掘进巷道辅助运输任务。以自动装载、运输车遥控、人员感知和避障系统为目标,开发辅助运输车的履带行走机构、举升机构、机架、液压系统、智能遥控系统。最终完成辅助运输车的智能远程控制、自动装载和无人驾驶等功能。

3 机器人化掘进装备与群组

3.1 机器人化掘进装备

国内外较为先进的机器人化掘进装备如图20所示,主要代表如下:

(1)山特维克MB670-1型掘锚机,适用于有色金属矿井的连采,在巷道成型、钻锚质量和永久锚固等性能上,可适应煤矿巷道开采需求。

(2)久益12CM30型掘锚机,采用集成锚固系统,可实现同时截割和锚固功能,有效提高了掘进效率。

图20 掘进机器人装备Fig.20 Tunneling robot equipment

(3)“蛟龙号”世界首套全断面高效快速掘进机,具有全断面连续切割技术、远程控制、智能导向、同步锚固、调车、运输、除尘等功能。

(4)中铁重工ZJM4200掘锚机,具备掘进、防护、钻探、同步锚护、自主定位、除尘、故障检测等功能的煤矿巷道快速掘进装备。

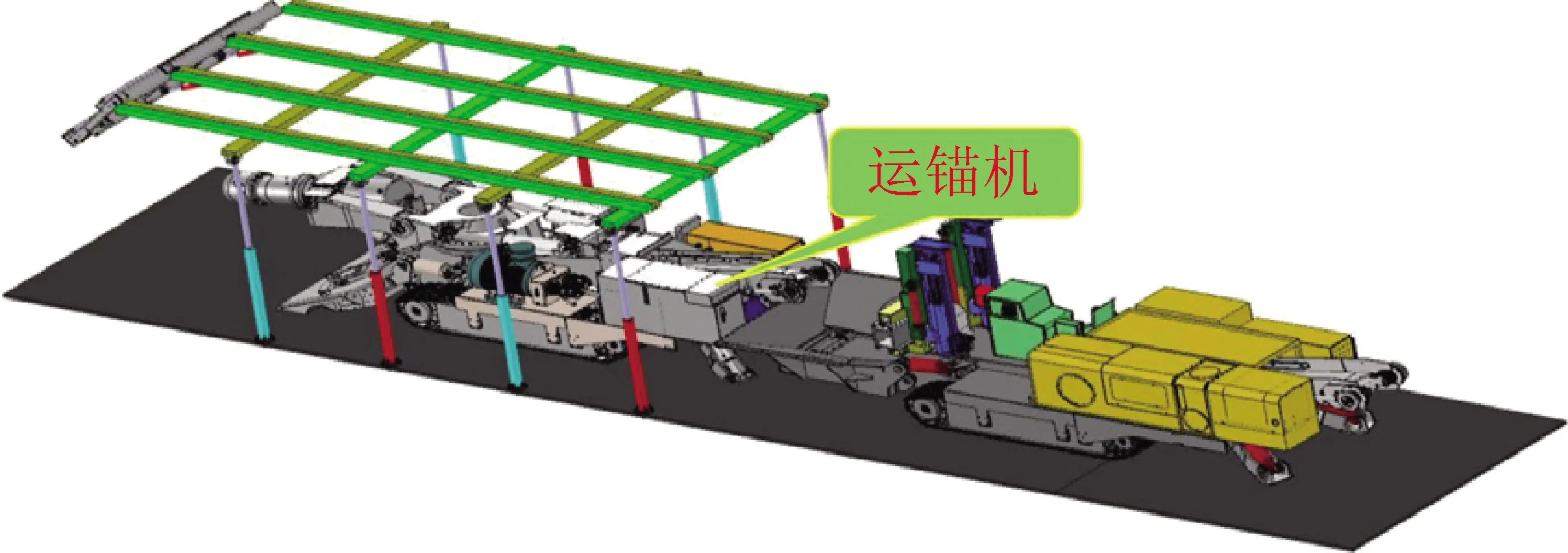

3.2 机器人化掘进群组协同系统

中国矿业大学(北京)依托国家“973”项目,开展机器人化掘支锚联合机组研究工作,研发恶劣环境下无人采掘装备的截割-支护-运载集成系统的多功能集合装备,揭示集成系统的协同性机理,提出多机协同并行作业的冲突消解与避让策略,为构建可靠、实时、安全的机器人化掘进群组控制系统提供前提。实现快速掘进、支护锚固、自主定位等功能的无人化掘支锚联合机组虚拟样机如图21所示。

图21 掘支锚联合机组虚拟样机Fig.21 Virtual prototype of the joint anchor and unit

煤炭科学研究总院太原研究院研发的机器人化掘进群组协同系统将掘装功能与锚杆钻机有机的结合,实现截割、装运、锚杆支护三位一体,其适用范围更广,掘进效率更高,如图22所示。

图22 综掘运锚一体机Fig.22 Comprehensive drilling and anchoring machine

中铁重工提出实现机器人化掘进群组快速掘进的方法[53]:① 掘的快,研发新型设备,提高装备水平;② 支的快,提出支护新理念,加大排距,简化支护工艺;③ 省时间,实现掘支平行作业。研发快速掘锚成套装备如图23所示,实现了设备能力提升,装机功率大,破岩能力强,单进速度快。完成了顺序作业向平行作业转变,时空同步,节省时间。

图23 快速掘锚成套装备Fig.23 Fast anchoring equipment

4 展 望

未来,煤矿掘进要实现无人化,掘进机器人融合云计算、大数据、5G传输和人工智能等技术,让每个设备都具有自主感知和智能控制能力,通过搭建工业互联网平台,让掘进机器人群组协同工作,完成探-掘-支-锚-运等环节的一体化,最终实现无人化巷道开拓。目前,我国正在积极开展智能化煤矿建设,通过分析国内外掘进机群组的发展现状,提出仍需攻克的关键技术以及智能化掘进机器人的研发方向。

(1)冲击致裂-快速掘进新技术。将可控冲击波技术[54]应用于煤矿井下巷道掘进作业中,有效增加掘进工作面煤岩层的裂隙,提高掘进机器人的掘进效率。

(2)远程前探-精准惯导新技术。矿井突水多发生于巷道掘进工作面,采用钻孔激发极化法进行超前探水预报[55],排除煤矿巷道掘进隐伏水患;现有的导航技术受井下复杂的基站布局、电磁环境干扰影响,研发高精度的捷联惯性导航系统,实现掘进机器人精准定位导航。

(3)协同掘支-自适护顶新装备。在掘进机器人巷道掘进过程中,同步完成顶板和两帮的支护,针对煤矿巷道复杂的围岩条件,研究支架-围岩耦合监测控制系统[56-57],对围岩压力和支架支撑力的状态进行实时监测感知,自适应调节支护姿态。

(4)钻锚一体-智能锚固新装备。钻锚机器人应具备自主移动和远程交互控制、钻孔自动定位、钻进方位导航、钻具全自主钻进控制与运行状况监测、孔区压力分布状态智能感知等关键技术。