抽取式颗粒物在线监测系统的测试分析

2020-09-16白慧宾吕子啸

白慧宾,吕子啸

(中绿环保科技股份有限公司,山西 太原 030024)

空气中的悬浮颗粒物也称为粉尘,能较长时间悬浮于大气中,并被人或动物吸入体内甚至进入肺部从而对身体构成较大危害。特别是近年来爆发的PM2.5/PM10污染,由于危害大、治理难而备受人们关注。目前我国环境问题仍然很严峻,根据中国历年环境统计公报数据可知,虽然近年来主要大气污染物排放量有所下降,但排放量依然巨大,其中电力、钢铁、水泥、建材、焦化等行业是主要工业排放源,其中颗粒物质量浓度在很大程度上影响大气PM2.5/PM10的数值。随着国家在各个层面上对空气质量的重视,固定污染源颗粒物的排放限值在逐年下降,已经达到10 mg/m3甚至低于5 mg/m3。

颗粒物在线监测技术根据工况烟气的干、湿可分为两大类:颗粒物直接监测(适用于干烟气) 和颗粒物抽取后监测(适用于湿烟气)[1]。2015 年以前国内主流监测颗粒物质量浓度的方法是原位式激光后散射法或者透射式消光法,此类方法在低质量浓度颗粒物的测量应用上适应性差,且受烟气湿度影响大,在饱和湿烟气中,水汽也会产生散射光或者消光,导致颗粒物质量浓度测量结果偏大,因此近年来已陆续被抽取式激光前向散射法替代。

抽取式颗粒物在线监测系统基于抽取式激光前向散射技术,采用采样探头、伴热管线、测量室三级联动加热,确保系统温度高于结露温度,防止水蒸气冷凝,进而消除饱和湿烟气中水汽对颗粒物测量的影响,适合饱和湿烟气环境下的颗粒物质量浓度监测。

1 出厂前对传感器比对检定

1.1 以尘箱为比对用试验装置

以滤膜称重法作为溯源方法,建立了颗粒物检定装置。颗粒物检定装置由发尘装置(煤粉)、不锈钢风筒、送风机、排风机、静电除尘器、采样装置、电控部分及气源组成。通过人工模拟各种质量浓度的颗粒物环境来检定颗粒物测量系统。

现有的直读式颗粒物仪表大都利用光散射法原理来进行测量,颗粒物仪表对相同质量浓度、不同颜色、不同密度颗粒物的测试结果有较大的差异。根据大量试验和数据分析,认为干燥煤粉是理想的颗粒物试验对象,具有很好的代表性,并且作为耗材经济成本很低。

使用优质煤为原料,经过长时间的低温干燥、粉碎、研磨,选择平均颗粒物直径10 μm 以下的精细颗粒物作为标准颗粒物,使用Mastersizer 2000 激光粒径分析仪在湿法条件下测得D10=1.658 μm,D50=5.748 μm,D90=12.012 μm,体积平均颗粒物直径为6.323 μm[2],而工业除尘后所排放颗粒物直径在0.5~10 μm 之间,因此能较好地与现场环境保持一致。比对用试验装置能够稳定发尘,颗粒物质量浓度范围为0~50 mg/m3,满足使用要求。

1.2 传感器比对检定方法

抽取式颗粒物在线监测系统的颗粒物质量浓度出厂量程设定为15 mg/m3,因此在0~15 mg/m3量程范围内均匀选取4 个点进行称重比对(4 个点的颗粒物质量浓度分别为2 mg/m3,6 mg/m3,10 mg/m3,14 mg/m3)。尘箱发尘6 mg/m3,比对尘箱直读式颗粒物仪表质量浓度显示值和系统粉尘仪传感器读数值,发尘稳定后计算并第一次修改传感器k值,使系统测量值匹配尘箱直读式颗粒物仪表质量浓度显示值,示值误差率控制在±5%以内。

利用尘箱标定4 组数据对分别为2 mg/m3,6 mg/m3,10 mg/m3,14 mg/m3,当尘箱发尘稳定后,持续采样,保证尘箱滤膜增重约1 mg,采用标准方法称量滤膜并计算得到发尘质量浓度和传感器对应读数值,得到4 组数据对。

数据对数量N=4,其中4 组抽取式颗粒物在线监测系统测量均值分别为3.33 mg/m3,5.15 mg/m3,11.96 mg/m3,14.1 mg/m3,且4 组尘箱滤膜称重计算质量浓度分别为2.393 mg/m3,4.151 mg/m3,10.159 mg/m3,11.425 mg/m3。此外,理论空气过剩系数为1.4;排放限值为120 mg/m3;测量均值为3.52 mg/m3;Un(75)=1.17;Vf=1.316 5。

线性回归方程为y=0.850 327 73x-0.310 579 95;线性回归方程相关系数R=99.849%;置信区间半宽ICI=0.640 915 703;ηCI=18.229%;允许区间半宽ITI=0.460 451 162;ηTI=13.096%。

将4 组数据对输入“抽取式粉尘仪尘箱标定自动计算表格”,计算出修正后K=0.85,b=-0.31,并将修正后的K值和b值写入粉尘仪传感器。

1.3 出厂质量检验

出厂前,质检部门需对抽取式颗粒物在线监测系统进行尘箱比对验收。利用尘箱标定20%满量程、50%满量程、80%满量程3 组数据,计算示值误差率,示值误差率应不超过±20%,示例6 号的颗粒物监测系统出厂质量检验记录结果见表1。判定结果为:示值误差率<20%,合格。

2 固定污染源排放现场颗粒物测量比对

HJ 76—2017 固定污染源烟气(SO2,NOX,颗粒物) 排放连续监测系统技术要求及检测方法[3]标准规定了颗粒物在现场的相关校准,采用参比方法与烟气排放连续监测系统(Continuous Emission Monitoring System,CEMS) 同步测量烟气中颗粒物质量浓度,取相同时间区间且相同状态的测量结果,组成若干数据对,通过建立数据对之间的相关曲线,用参比方法校准颗粒物CEMS[3]。

表1 颗粒物监测系统出厂质量检验记录

2.1 调整工况颗粒物质量浓度的方法

HJ 76—2017 固定污染源烟气(SO2,NOX,颗粒物) 排放连续监测系统技术要求及检测方法[3]标准规定了3 个测量范围,0~50%满量程、25%~75%满量程、50%~100%满量程。调整工况颗粒物质量浓度的有3 种方法:一是改变过程操作条件;二是改变颗粒物治理设备运行参数;三是颗粒物加标。

现场颗粒物监测设备安装在电厂布袋除尘、脱硫和湿式静电除尘之后,正常工况颗粒物质量浓度为0.2~1 mg/m3,关闭湿式静电除尘后颗粒物质量浓度为1.5~2.5 mg/m3,采取关闭脱硫或调整其他工况参数已无法使烟道排放颗粒物质量浓度发生改变,于是采用手工颗粒物加标的方法实现工况颗粒物质量浓度的调整。手工颗粒物加标所选用的加标物质为电厂灰库的粉煤灰,用容器进行收集,使用压缩空气吹入烟道内,吹入口需设置在抽取式颗粒物在线监测系统安装点位的前端,可通过调节压缩空气的气量大小来控制烟道内颗粒物质量浓度。

2.2 现场系统K 值和b 值的计算

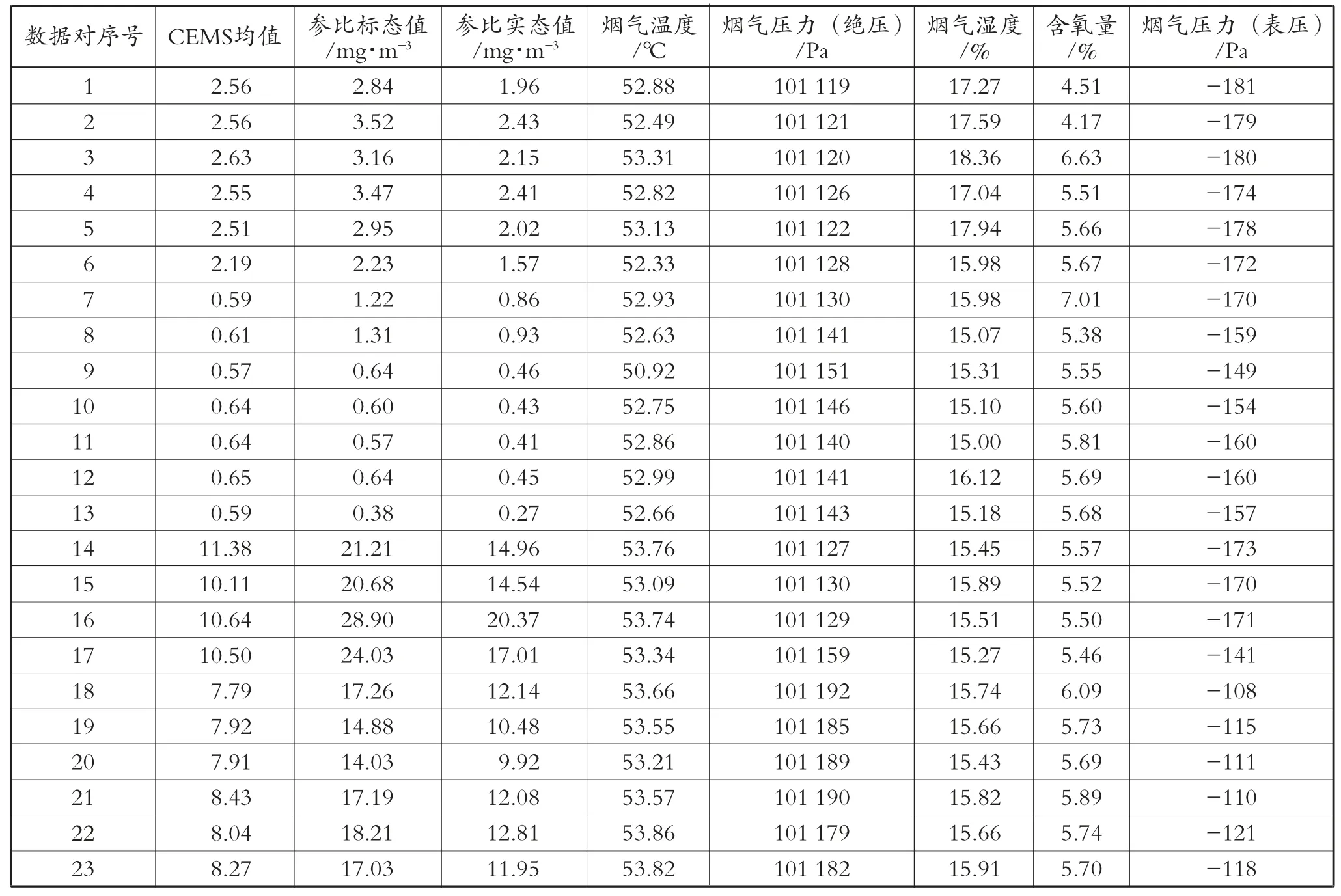

通过手工颗粒物加标,调整烟道内颗粒物质的质量浓度,共形成4 种不同颗粒物质量浓度的工况, 分别为 0.57 ~0.65 mg/m3, 2.19 ~2.63 mg/m3,7.79~8.43 mg/m3,10.11~11.38 mg/m3,在每个区间段同步采用超低颗粒物采样枪进行滤膜采样,每个区间段采样4~7 个滤膜,共进行了23 次滤膜采样。第75 页表2 为手工称重与抽取式颗粒物在线监测系统数据的校准结果比对。滤膜收集后,在实验室进行称重前预处理,然后使用十万分之一的天平(绝对精度分度值达到0.01 mg) 进行称重。使用标准称重法计算出烟道实际颗粒物质量浓度,然后针对有效的23 个数据对,利用SLOPE 函数和INTERCEPT 函数计算23 组数据对的一次项系数K值和常数项b值,最终求得K=1.61,b=-1.088,并将修正后的K值和b值写入系统的粉尘仪传感器。

表2 手工称重与抽取式颗粒物在线监测系统数据的校准结果比对

2.3 现场系统K 值和b 值的分析

数据对数量N=23;理论空气过剩系数为1.4;排放限值为20 mg/m3;测量均值为14.38 mg/m3;Un(75)=1.175;Vf=1.346。

线性回归方程为y=1.611x-1.09;线性回归方程相关系数R=0.979;置信区间半宽ICI=0.595;ηCI=4.1%;允许区间半宽ITI=2.169;ηTI=15.1%。

从手工称重与抽取式颗粒物在线监测系统数据的比对结果可以看出,称重法计算的颗粒物质量浓度数据大于抽取式颗粒物在线监测系统的在线监测质量浓度数据,从而导致计算结果的K值较大,为1.61。出现这种结果是由于烟道内含有一定比例的固体可凝结颗粒物。固定污染源排放的颗粒物不仅包括直接以固体或液体颗粒物存在于烟气中的可过滤颗粒物,还包括烟气温度下为气态、从烟道中排出进入大气环境后短时间内凝结为固体或液体颗粒的可凝结颗粒物[4]。这种可凝结颗粒物有一部分会被采样滤膜收集到;但抽取式颗粒物在线监测系统有所不同,该系统基于加热环境下的激光散射法原理,可凝结颗粒物通过激光时不会产生散射信号,也就是说抽取式颗粒物在线监测系统无法测量烟道内可凝结颗粒物,因此23 组数据对中,采用称重法的颗粒物质量浓度数据会偏高。

3 结论

抽取式颗粒物在线监测系统在出厂前需要进行尘箱比对,以检定其计量功能,应尽可能在全量程范围内均匀选取多点,以提高传感器的一次项系数和常数项的准确度。

现场安装后,还需调整工况的颗粒物质量浓度变化,手动采样称重计算颗粒物质量浓度,按照HJ 76—2017 固定污染源烟气(SO2,NOX,颗粒物) 排放连续监测系统技术要求及检测方法标准进行现场系统K值和b值的确定。K值和b值经过两次校准,抽取式颗粒物在线监测系统才能较真实地反映工况颗粒物质量浓度。