颗粒型燕麦牛乳饮品配方及工艺优化

2020-09-16于鹏

于 鹏

(乳业生物技术国家重点实验室,上海乳业生物工程技术研究中心,光明乳业股份有限公司乳业研究院,上海 200436)

燕麦富含β-葡聚糖、蛋白质、不饱和脂肪酸、多肽等营养成分,这些成分带来的营养效用,如防治由高血脂引起的心脑血管疾病、调节脂质与血糖代谢、抗氧化等已经得到广泛认证[1-3]。目前常见的燕麦类产品主要以速食燕麦为主,对燕麦的综合利用程度有限,市面上的燕麦乳饮品也较单一,多以燕麦风味为卖点,或于原料中加入少许燕麦粉[4-6]。英敏特2020年推出了一系列关于健康趋势的市场调研报告,4月份关于牛乳和乳饮料的报告显示,随着养生群体年轻化的趋势,越来越多消费者在购买食品时更侧重于原料的应用及营养配比[7]。因此,设计一款以燕麦为主要原料的饮品,将完整谷物颗粒与牛乳相结合,开发营养均衡、食用方便的燕麦饮品将具有良好的市场前景。设计面临的问题在于牛乳密度较小,燕麦很容易下沉,消费者的品尝体验及观感不佳。如果仅以燕麦颗粒悬浮为考虑因素,又容易导致产品质地较厚、口感较差的问题。因此为解决燕麦下沉等问题,本研究从配方对稳定剂进行筛选,并从实际生产出发,优化工艺参数,避免生产过程中体系稳定性受到影响,以得到性状稳定、口感较好的燕麦牛乳产品。

1 材料与方法

1.1 材料与试剂

生牛乳 光明乳业牧场;稀奶油 光明乳业股份有限公司;燕麦粉及燕麦颗粒 绿庄园有限公司;白砂糖 广西上上糖业有限公司;结冷胶 斯比凯可(中国)有限公司;羧甲基纤维素钠、微晶纤维素富曼实(上海)商贸有限公司;蔗糖脂肪酸酯 杭州瑞霖化工有限公司;单、双硬脂酸甘油酯 广州美晨科技实业有限公司。

1.2 仪器与设备

旋转黏度仪 美国博力飞公司; EBA 270离心机德国Hettich科学仪器公司;UHT杀菌设备 德国GEA公司;Panda Plus 2000高压均质机 德国APV公司;灌装设备 唯绿包装(上海)有限公司。

1.3 方法

1.3.1 颗粒型燕麦牛乳的制备

1.3.1.1 基本配方

鲜牛乳70%(均为质量分数)、白砂糖5%、燕麦粉1%、燕麦粒3%、蔗糖脂肪酸酯0.05%、单、双硬脂酸甘油酯0.05%、稳定剂,用水补充至100%。

1.3.1.2 工艺流程

颗粒型燕麦牛乳工艺流程如图1所示。

1.3.2 指标测定

1.3.2.1 黏度测定

取过滤掉燕麦颗粒的样品,使用Brookfield旋转黏度仪2号转子测定黏度(mPa·s)。

1.3.2.2 稳定性测定

以离心沉淀率来判断稳定性,具体方法为:取过滤掉燕麦颗粒的样品10 mL,4 000 r/min离心20 min,取沉淀物称质量。离心沉淀率按下式[9]计算。

1.3.2.3 感官评定

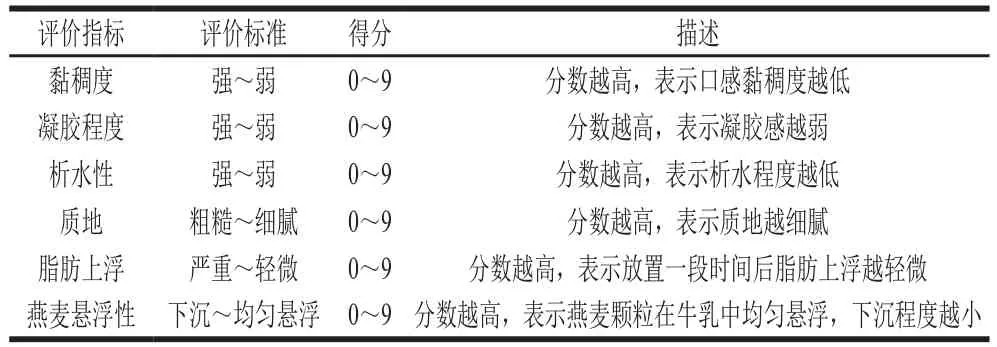

由20 位专业感官评定成员对颗粒型燕麦牛乳进行感官特征评价,主要包括外观状态、口感、组织状态等几方面,感官评价标准如表1所示。

表1 颗粒型燕麦牛乳感官评价标准[10]Table 1 Criteria for sensory evaluation of milk drink added with whole oat kernels[10]

1.3.3 实验设计

1.3.3.1 复配稳定剂配方的确定

单因素试验:分别将结冷胶、卡拉胶、羧甲基纤维素钠、微晶纤维素和变性淀粉以不同比例(在体系中的质量分数)分别添加,通过离心沉淀率、黏度和感官评分讨论其较佳添加量。其中结冷胶的添加量分别为0.02%、0.04%、0.06%、0.08%、0.10%;卡拉胶的添加量分别为0.010%、0.015%、0.020%、0.025%、0.030%;羧甲基纤维素的添加量分别为0.010%、0.015%、0.020%、0.025%、0.030%;微晶纤维素的添加量分别为0.05%、0.10%、0.15%、0.20%、0.25%;变性淀粉的添加量分别为0.3%、0.6%、0.9%、1.2%、1.5%。

正交试验:在单因素试验结果基础上,以离心沉淀率为判断指标,设计正交试验,优化复配稳定剂配方。

1.3.3.2 颗粒型燕麦牛乳制备工艺参数优化

分别更改配料温度、水合时间、均质压力和灌装温度4 个工艺点参数,进行单因素试验,同时其他工艺点参数如工艺流程所示,以离心沉淀率判断参数更改对于颗粒型燕麦牛乳稳定性的影响,并考察对黏度造成的影响。

配料温度单因素试验:考虑到产品配料中的其他原料以及结冷胶的化胶温度,分别将配料缸的温度升高到30、40、50、60、70 ℃,在不同温度下投入物料后保温搅拌15 min,比较终产品的离心沉淀率和黏度,考察其稳定性。

水合时间单因素试验:以40 ℃投入物料后,水合时间分别保持10、20、30、40、50 min,搅拌15 min,比较终产品的离心沉淀率和黏度,考察其稳定性。

均质压力单因素试验:将配料后的物料均质,选取不同的均质压力,分别为20、25、30、35、40 MPa,比较终产品的离心沉淀率和黏度,考察其稳定性。

灌装温度单因素试验:根据工厂实际操作情况,考察5、10、15、20、25 ℃不同灌装温度下样品的稳定性。

根据单因素试验结果,设计正交试验,得到颗粒型燕麦牛乳制备工艺参数最佳组合。

1.4 数据处理

实验均重复3 次,采用Excel及SPSS数理统计软件进行数据分析,利用Desigh Expert 7.16和SAS 9.0.2软件进行实验设计。

2 结果与分析

2.1 稳定剂单因素试验结果

表2 不同稳定剂及添加量对颗粒型燕麦牛乳体系稳定性的影响Table 2 Effects of stabilizer type and concentration on stability of milk drink added with whole oat kernels

考虑到颗粒型燕麦饮品体系的特殊性,应在保持燕麦颗粒悬浮性的同时兼具良好口感。不同添加量的稳定剂对于样品的黏度、质地影响各不相同,结冷胶、卡拉胶及变性淀粉,这几种稳定剂的凝胶效果较好,稳定性较强[11-13];微晶纤维素和羧甲基纤维素钠对于货架期内的脂肪上浮、体系分层等具有良好的改善作用[14-16]。因此通过单因素试验讨论不同稳定剂对颗粒型燕麦牛乳体系稳定性的影响。

由表2可知,首先以离心沉淀率作为稳定剂添加量的判断标准,结冷胶、变性淀粉及卡拉胶都是较佳的选择,同时从黏度和感官评分的角度考虑,变性淀粉和卡拉胶都容易造成产品黏度过高,口感欠佳,导致感官评分较低,黏度过高也会造成生产过程中物料损耗大、体系稳定性受损、管道结焦等实际问题。因此在衡量离心沉淀率、黏度和感官评分3 项指标之后选择结冷胶作为最佳稳定剂。随着结冷胶添加量的增加,颗粒型燕麦牛乳体系离心沉淀率呈现下降趋势,当结冷胶添加量超过0.06%时,离心沉淀率几乎不再变化。从离心沉淀率和成本角度考量,结冷胶添加量0.06%比较适合,从感官评分角度考量,结冷胶添加量0.04%时评分更高,因此需要进一步进行优化,来判断结冷胶的较佳添加量。

2.2 复配稳定剂配方正交试验优化结果

综合考虑离心沉淀率、黏度及感官评分,变性淀粉对黏度影响较大,导致口感较差,感官评分低,因此考虑将结冷胶、羧甲基纤维素钠、微晶纤维素及卡拉胶进行一定比例的复配,这4 种稳定剂具有良好的相容性,在降低离心沉淀率的同时可以提升产品口感。

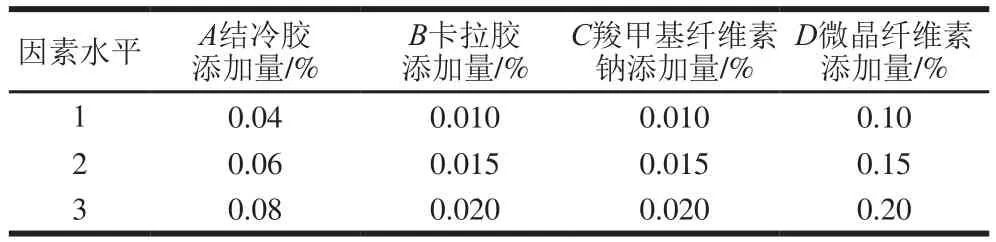

在单因素试验的基础上,选择饮料中常用的具有稳定及乳化作用的卡拉胶、羧甲基纤维素钠和微晶纤维素与结冷胶复配,以离心沉淀率为指标进行分析,设计正交试验。

表3 稳定剂配方正交试验因素水平Table 3 Coded levels and corresponding actual levels of independent variables used for orthogonal array design for the optimization of stabilizer formulation

由表3~4可知,各因素对颗粒型燕麦牛乳离心沉淀率的影响主次顺序为A(微晶纤维素添加量)>B(卡拉胶添加量)>C(羧甲基纤维素钠添加量)>D(结冷胶添加量),最优组合为A1B3C3D3,即结冷胶添加量0.04%、卡拉胶添加量0.020%、羧甲基纤维素钠添加量0.020%、微晶纤维素添加量0.20%。按照最优组合复配使用后得到的产品离心沉淀率为3.02%,黏度为28 mPa·s,感官评分为7.6 分。

表4 稳定剂配方正交试验结果Table 4 Orthogonal array design with experimental values of centrifugal sedimentation rate for the optimization of stabilizer formulation

2.3 颗粒型燕麦牛乳制备工艺参数单因素试验结果

影响含有燕麦颗粒的牛乳稳定性的因素除配方外,另一个重要因素则是工艺。由于起到主要作用的结冷胶的凝胶过程是其分子由无规则卷曲转变为有序的双螺旋结构,继而形成连续的三维网状结构的过程。当温度达到72 ℃时,结冷胶溶液会形成柔软、具有弹性的凝胶,随着温度上升,结冷胶溶液的黏度会迅速下降,而温度降低后又恢复到原来的黏度[17]。在生产线加热-降温的过程中,结冷胶的添加量如果较高,随着剪切速率增加,黏度的损失非常明显。生产线上高速持续的剪切力在一定程度上破坏了网状结构,导致其高效的悬浮性下降,本研究进一步讨论如何通过工艺优化保证产品的口感及稳定性。

考虑到结冷胶的上述特性以及配方中燕麦粉和其他稳定剂的特性,配料温度及水合时间均会对产品的稳定性有重要影响[18]。另一方面,工厂的生产线大多几条产品共线使用,很难更改现有设备的泵送压力,只能在现有设备的基础上进行参数调试来实现工艺优化。因此,分别从配料温度、水合时间、均质压力和灌装温度4 个方面进行讨论。

2.3.1 配料温度对颗粒型燕麦牛乳稳定性的影响

由图2可知,配料温度从30 ℃升高至70 ℃时,产品的黏度为20~23 mPa·s,配料温度对黏度的影响较小。当配料温度提高时,产品离心沉淀率也随之升高,特别是当配料温度超过50 ℃后,离心沉淀率明显上升,说明配料温度过高,产品的稳定性随之下降,在可操作的范围内,30~50 ℃为较佳配料温度。

2.3.2 水合时间对颗粒型燕麦牛乳稳定性的影响

由图3可知,随着水合时间延长,产品黏度有上升趋势,当水合时间从30 min延长到50 min时,黏度几乎不变,离心沉淀率变化也较小,说明水合30 min即可达到较好的稳定状态。

2.3.3 均质压力对颗粒型燕麦牛乳稳定性的影响

由于燕麦类产品中燕麦粉和复配稳定剂的加入,考虑以提升均质压力来改善混合液的粒径分布,从而改善终产品的稳定性[19-20]。

由图4可知,随着均质压力升高,产品离心沉淀率明显下降,说明均质压力对稳定性影响很大,均质压力越大,产品的稳定性越好。当均质压力升高到35 MPa,随着压力继续升高,产品离心沉淀率几乎无变化。均质压力对黏度的影响很小,压力升高的过程中,产品黏度变化较小。

2.3.4 灌装温度对颗粒型燕麦牛乳稳定性的影响

由图5可知,灌装温度升高,产品离心沉淀率也随之升高,说明灌装温度越低,越有利于产品的稳定性。且灌装温度对产品黏度几乎没有影响,可见较适灌装温度为5 ℃。

2.4 颗粒型燕麦牛乳制备工艺优化结果

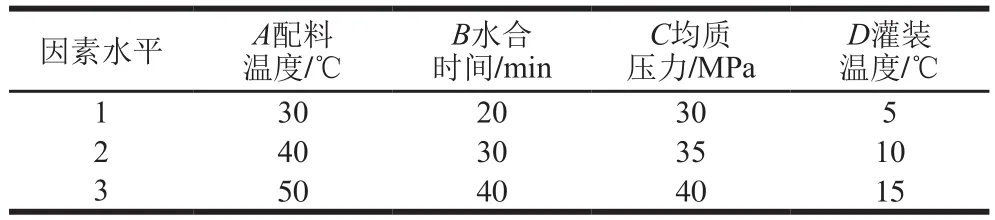

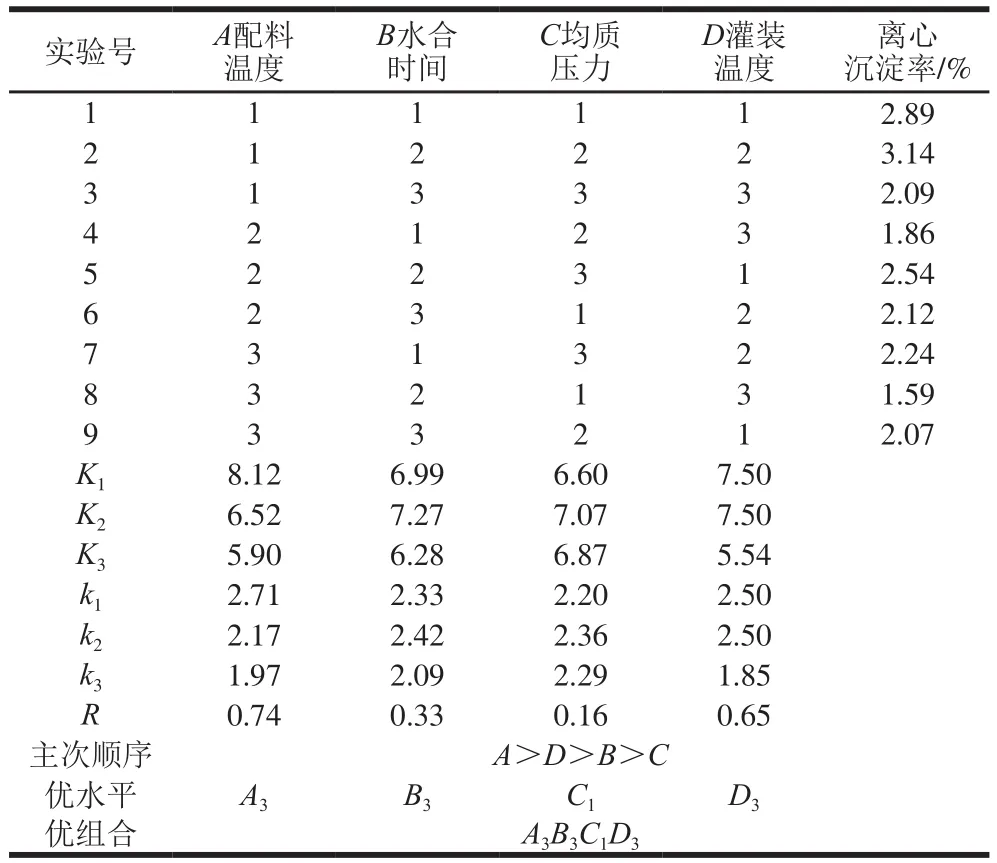

表5 颗粒型燕麦牛乳制备工艺正交试验因素水平表Table 5 Coded levels and corresponding actual levels of independent variables used for orthogonal array design for the optimization of processing conditions

表6 颗粒型燕麦牛乳制备工艺正交试验结果Table 6 Orthogonal array design with experimental values of centrifugal sedimentation rate for the optimization of processing conditions

由表5~6可知,各因素对颗粒型燕麦牛乳稳定性的影响主次顺序为A(配料温度)>D(灌装温度)>B(水合时间)>C(均质压力),即配料温度是影响离心沉淀率的敏感因素。最优组合为A3B3C1D3,对应的配料温度为50 ℃、水合时间为40 min、均质压力为30 MPa、灌装温度为15 ℃。此工艺参数组合下得到的颗粒型燕麦牛乳离心沉淀率最低,为1.43%,黏度为23 mPa·s,感官评分为7.92 分。

3 结 论

从配方和工艺两方面对颗粒型燕麦牛乳的稳定性进行研究。以离心沉淀率和感官评分作为评价指标,分析不同稳定剂对于颗粒型燕麦牛乳稳定性的影响,在单因素试验基础上,将结冷胶、卡拉胶、微晶纤维素和羧甲基纤维素钠进行复配,通过正交试验得到复配最佳比例为结冷胶添加量0.04%、卡拉胶添加量0.020%、羧甲基纤维素钠添加量0.020%、微晶纤维素添加量0.20%。为减少生产线剪切力对黏度的影响,造成稳定体系被破坏,在设备可调整参数的范围内,从配料温度、水合时间、均质压力、灌装温度4 个影响体系稳定性的工艺点讨论,选取较佳参数,通过正交试验得到最佳参数组合为配料温度50 ℃、水合时间40 min、均质压力30 MPa、灌装温度15 ℃,此条件下得到的颗粒型燕麦牛乳颗粒悬浮均匀、口感细腻、质地均一,品质较好。