DCC 在航空发动机工艺尺寸链计算中的应用

2020-09-16常海涛刘尚成

刘 明,常海涛,段 燕,刘尚成

(1.中国航发南方工业有限公司,湖南株洲412002;2.重庆诚智鹏科技有限公司,重庆400010)

0 引言

由于航空发动机特殊的使用环境和安全性、可靠性的要求,其零件功能越来越集成,结构越来越复杂,精度越来越高,材料工艺性越来越差,制造技术要求越来越高[1]。在实际生产中经常遇到加工、测量和设计的基准不统一的情况,必须通过工艺尺寸链计算工序尺寸[2];对于某些航空发动机的结构件,需要先装配后加工,其工艺尺寸链是装配和工艺复合的复杂尺寸链[3];部分零部件要经过粗、精加工工序才能保证零件的精度要求,所以必然存在定位误差;为了保证零件的性能,在部分加工工序中还会有形位公差的要求。而传统的手工计算无法计算复杂的(平面和空间)尺寸链和形位公差,已经无法满足现代航空发动机工艺尺寸链计算的需要。

在航空发动机零件加工工艺规程制定过程中,正确地绘制、分析和计算工艺过程尺寸链是保证航空发动机零部件加工精度的重要手段。随着计算机科学的迅猛发展,计算机辅助技术已经贯穿于产品策划、设计、工艺规划、制造和管理的全过程。Hillyard[4]首次提出利用计算机辅助设计确定零件的几何形状、尺寸和形位公差的概念;Bjorke[5]提出利用计算机进行尺寸链公差设计和制造;徐华[6]针对零件在同一方向上加工尺寸较多,并需多次转换工艺基准的情况,提出图表法解决工艺尺寸链的方法:把1 个复杂的工艺过程用箭头直观地在1 个图表内表示出来,并列出有关计算结果;杨琳[7]研究了计算机辅助工艺尺寸链的原理,以用1 个有向图来形象地描述各加工面之间的关系,采用十字链表存储结构描述所有的工序;程春红等[8]对工艺过程尺寸链中线性尺寸链计算程序的编制进行了论述,介绍了程序设计的思路和基本过程。工艺尺寸链计算的难点是对封闭环的判断和形位公差的处理。如果对封闭环判断错误,工序尺寸计算就会错误,最终导致零件合格率降低,成本提高。孙建[9]认为在判断封闭环时,凡是能直接加工得到的尺寸,都是组成环;不能直接加工得到,而要通过组成环间接得到的才是封闭环;陈培雄[10]将形位公差作为工艺尺寸链中的组成环或封闭环来分析形位公差要求在加工工艺中的影响。

本文根据实践经验提出判断封闭环的技巧及处理形位公差的一般原则,通过DCC 软件在航空发动机输出轴工艺尺寸链计算中的应用,来探索计算机辅助工艺尺寸链计算软件在航空发动机零部件机加工艺规程制定中的应用。以满足现代航空发动机工业对高集成度、高精度零部件加工的需要。

1 工艺尺寸链封闭环判断

工艺尺寸链计算的难点是确定尺寸链的封闭环。封闭环是尺寸链中设计、加工或装配过程中最后(自然或间接)形成的1 个环,承担各组成环的累积误差,因此其公差值最大[11-12]。封闭环由工艺过程、加工方法和测量方法所决定,在加工时定位装夹的方式、对刀位置、走刀切削方法、刀具形状、测量方法、测量工具都可能使工艺尺寸链的封闭环发生改变[13]。封闭环的判断应该以实际加工和检测方法为依据,以封闭环定义为原则,辅助一些技巧来进行。现针对航空发动机零件机加工的特点,将封闭环判断技巧归纳如下。

1.1 设计基准、加工基准与测量基准重合

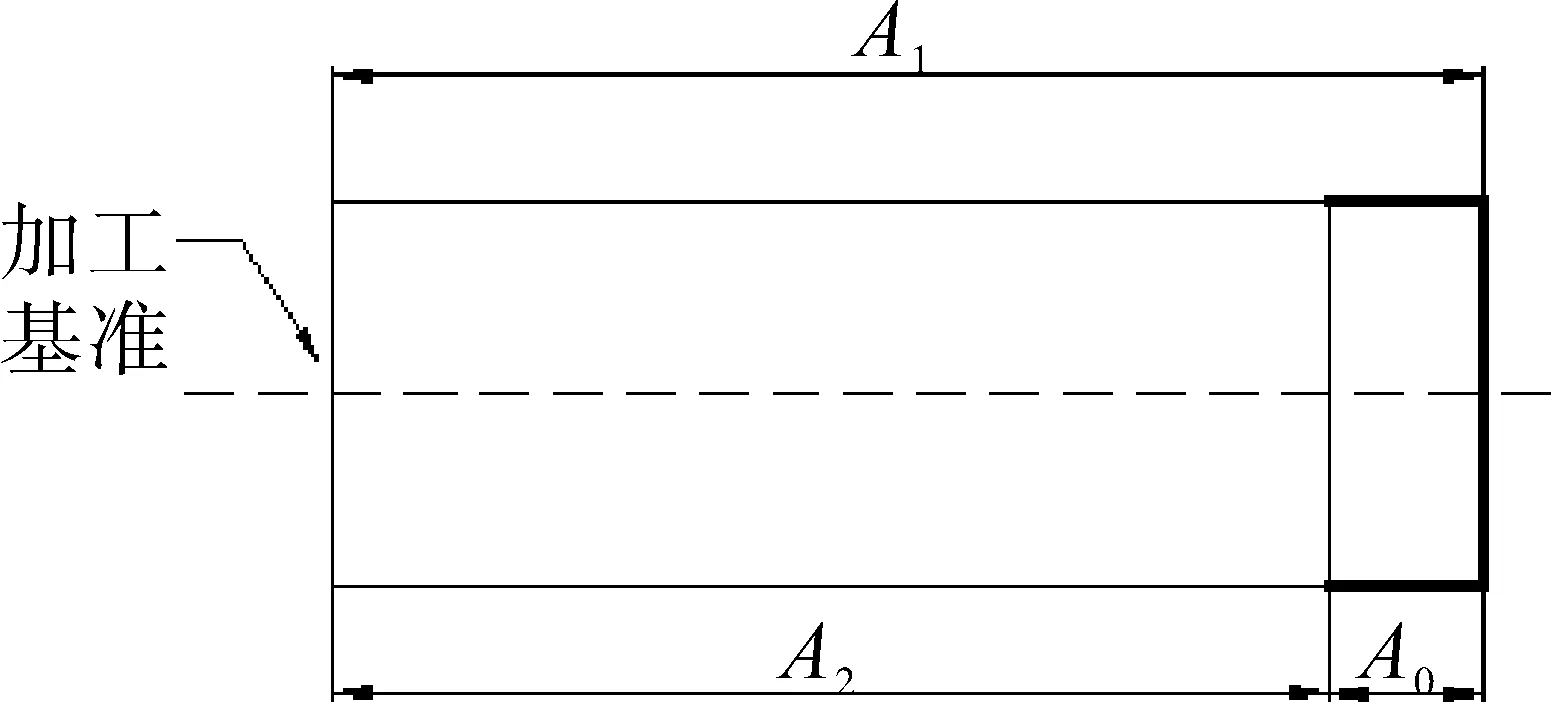

设计基准、加工基准与测量基准重合时,通常加工余量为封闭环,如图1所示。加工基准和设计基准都在左端,先粗加工到A1,再精加工到A2;A1和A2由前、后2 道工序直接加工形成,A0是间接形成的,此时A0为封闭环。

图1 设计基准与加工基准重合

1.2 加工基准和设计基准不重合

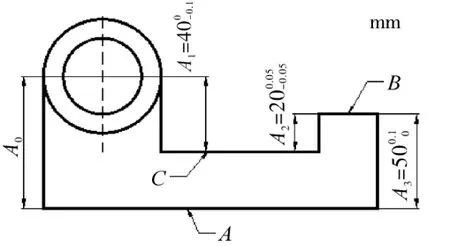

加工基准和设计基准不重合时,通常加工后位置到设计基准的标注尺寸为封闭环,加工位置到加工基准的尺寸为工序尺寸,如图2 所示。表面A、B、C 均已加工,现以A 面为加工基准来镗孔,尺寸A1是镗孔后间接获得的尺寸,是封闭环;C 平面为A1尺寸的设计基准,封闭环A1为孔中心到设计基准的设计尺寸。孔中心到加工基准A 平面的尺寸A0为工序尺寸。

图2 加工基准与设计基准不重合

1.3 测量基准与设计基准不重合

测量基准与设计基准不重合时,通常待测量表面到设计基准的尺寸是封闭环[14],如图3 所示。在车床上加工零件长度A1,加工大孔长度A2,加工后保证大孔底台肩面C 到A 端面设计尺寸A0。由于A0不易测量,加工中常用测量A2来控制孔底台肩面C 到A 面的尺寸A0。已知A 为设计基准,B 为测量基准;A0通过测量A2间接保证,是封闭环;A0是测量面C 到设计基准A 的尺寸,测量面C 到测量基准B 的尺寸A2为工序尺寸。

1.4 在粗、精加工中的基础

在粗、精加工中,精加工如果以待加工表面为加工基准,且在以固定加工余量加工的情况下,适用技巧(2)加工后的表面到设计基准尺寸为封闭环;此时目标尺寸通常公差较大。但在实际加工中通常精加工后的尺寸精度较高,公差较小,以测量加工后的目标尺寸是否合格来判断精加工是否完成。此时测量基准与设计基准重合,适用技巧(1),所以加工余量才是封闭环。在粗、精加工中封闭环的判断需要根据封闭环的定义和误差累积的特点,综合考虑加工基准和测量基准2 个因素来判断。

图3 测量基准与设计基准不重合

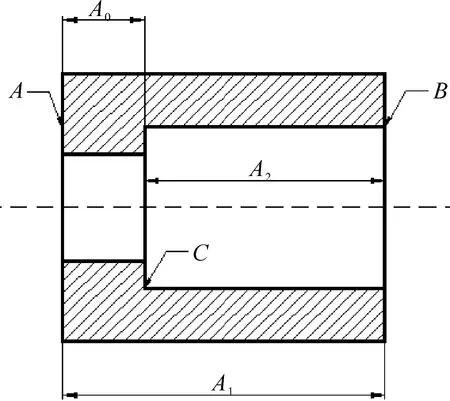

图4 粗、精加工

以1 个案例来说明粗、精加工中封闭环的判断,如图4 所示。零件加工工序为:1 加工总长50 mm(0,-0.3)—2 粗加工A 端面至10.4 mm(0,-0.2)—3 加工孔—4 热处理—5 靠磨尺寸10 mm(0,-0.01)。求工序3 的钻孔位置尺寸和工序5 的磨削量范围。由于本案例中未给出工序3以哪个面为加工基准,分别以B 和A 表面为加工基准来分析工艺尺寸链的封闭环。

(1)以B 为加工基准。计算工序3 尺寸时,孔C的设计基准与加工基准不重合,且尺寸(15±0.2)mm是工序5 加工后间接获得的,承担所有的累积误差,所以尺寸(15±0.2)mm 是封闭环。而该尺寸也是加工后位置到设计基准的尺寸,符合第1.2 节所述技巧。计算工序5 磨削量范围时,尺寸10.4 mm(0,-0.2)和10 mm(0,-0.01)由直接测量获得;磨削量是由测量目标尺寸10 mm(0,-0.01)是否合格来获得的,所以磨削量是封闭环。而且此时测量基准与设计基准重合,符合第1.1 节所述技巧,加工余量为封闭环。

(2)以A 为加工基准。计算工序3 尺寸时,孔C的设计基准与加工基准不重合。由于尺寸(15±0.2)mm 是由磨削后间接保证的,则该尺寸为封闭环。而该尺寸也是加工后位置到设计基准的尺寸,符合第1.2 节所述技巧。工序3 尺寸、10.4 mm(0,-0.2)和10 mm(0,-0.01)为组成环。计算工序5 磨削量范围时,可以采用(1)中粗、精加工的目标尺寸10.4 mm(0,-0.2)和10(mm 0,-0.01)来计算,也可以使用孔的位置尺寸来计算。如果按照孔的位置尺寸来计算,此时,孔的设计尺寸(15±0.2)mm 为间接获得,为封闭环。工序3 尺寸和磨削量为组成环。通过DCC 软件公差分析功能验证,采用(1)和(2)中的2 种计算方法,磨削量的计算结果一致,说明磨削量不影响孔的实际位置,这符合实际情况,计算正确。

需要注意的是,在加工1 个表面同时产生2 个或2 个以上的尺寸时,工艺上只能直接保证1 个精度比较高的尺寸,其余精度低的尺寸是间接保证的;间接保证的为封闭环。另外,工艺尺寸链中各组成环的加工误差会累积到封闭环,因此其公差值最大。也可根据封闭环的公差累积特性合理设计加工工艺,降低加工难度。

2 工艺尺寸链形位公差的处理

航空发动机零件功能和精度要求高,关重件加工中通常要经过粗、精工序,必然会存在定位误差,从而导致形位误差。是否需要考虑形位公差对工序尺寸的影响,主要基于形位公差与尺寸公差之间的关系,只有真实确定二者都遵循共同公差原则的前提下,才可分析该形位公差在尺寸链中对加工工序尺寸精度的影响。公差原则分为独立原则和相关要求,而相关要求又分为包容要求、最大实体要求、最小实体要求和可逆要求[15]。需要根据具体情况分析是否需要计算形位公差对工序尺寸的影响。

3 航空发动机输出轴工艺尺寸链计算

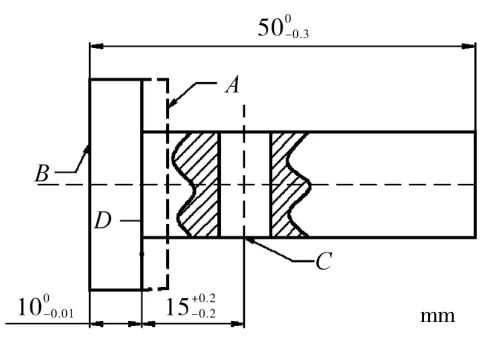

某航空发动机输出轴中间工序如图5 所示。A1=(135.2±0.025)mm,已经加工;装夹定位如图5(a)所示,轴左端端面为对刀基准,车轴肩右侧至A2,保证轴肩厚度A0=(6.2±0.05)mm。加工后保证轴肩右侧端面跳动不超过0.01 mm。计算工序尺寸A2。

图5 输出轴工序

由于轴肩厚度(6.2±0.05)mm 是轴肩两侧平面最高点的间距,所以该尺寸已经包含端面跳动尺寸,此处工序尺寸计算不需要考虑该形位公差。

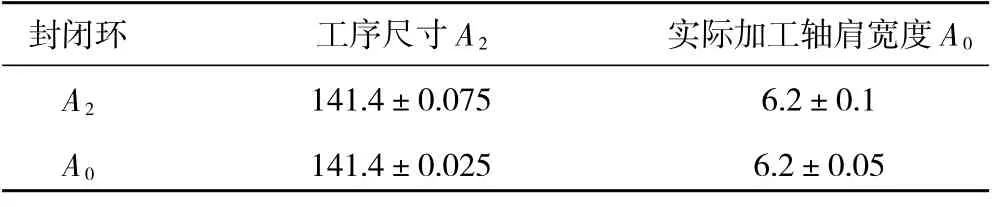

计算工序尺寸A2时,如果只是简单的把A1和A0相加,相当于以工序尺寸A2为封闭环,计算结果为(141.4±0.075)mm。但实际上由于A0的设计基准与加工基准不重合,A2不是封闭环。

3.1 闭环判断及环增减性判断

轴肩厚度A0为加工间接获得的尺寸,为该尺寸链的封闭环;轴肩右侧到加工基准的尺寸A2为工序尺寸。在传统手工计算中,增减环的判断方法主要有3 种:(1)概念法:利用增减环的概念进行判断,适用于环数较少的情况。(2)环绕法:以封闭环上端为起点绕虚线,将虚线视作“流水”,流经所有组成环及封闭环,若某组成环处的水流方向与封闭环初始设定“水流方向”相反,则该组成环为增环,反之则为减环。(3)列式法:如能直接列出等式,如A0=A2+A3-A1,其中A0为封闭环,则等式右边所带“+”的项目为增环,而带“-”的项目为减环。

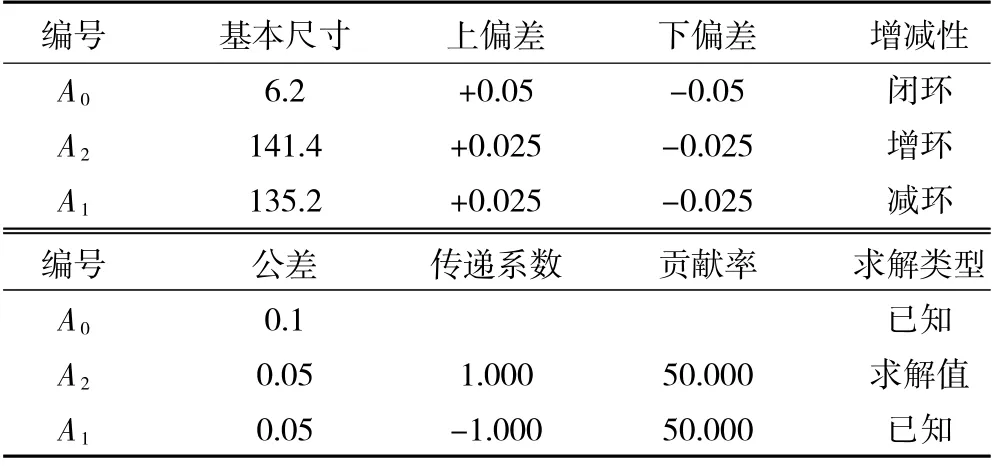

本文采用DCC 软件自动计算传递系数来自动判断各组成环的增减性,传递系数为各组成环对封闭环影响大小的系数。当传递系数为正时是增环,为负时是减环。对于复杂尺寸链增减性判断优势明显,可以大大节约工程师计算时间。通过计算,组成环A2的传递系数为正,为增环;组成环A1的传递系数为负,为减环。DCC 自动计算传递系数及增减性判断结果见表1。

表1 DCC 自动计算传递系数及增减性判断 mm

3.2 工序尺寸计算

在工艺尺寸链计算中通常采用极值法[16],只有在大批量生产中,工序尺寸公差偏严导致不经济时,可用“概率法”。

以A2为封闭环和以A0为封闭环计算的工序尺寸A2对比。通过DCC 公差分析功能验证2 种工序尺寸,实际加工获得的轴肩宽度A0尺寸见表2。

表2 不同封闭环计算结果对比 mm

通过计算发现,简单相加获得的工序尺寸公差偏大,这会影响加工人员对加工误差的判断,从而影响产品的合格率。所以工艺尺寸链计算中封闭环的判断非常重要,需要引起工艺人员注意。

4 结论

航空发动机零部件的结构复杂,集成度高,精度要求高。存在加工基准、测量基准和设计基准不统一的情况,需要通过工艺尺寸链计算工序尺寸。在工艺尺寸链计算中,准确判断封闭环是计算正确的前提。本文通过分析工艺尺寸链的特点,得到以下结论:

(1)总结出封闭环判断的一些技巧,有助于工程师提升工艺尺寸链封闭环判断的准确性和效率。

(2)对于形位公差的处理,提出是否需要计算形位公差对工序尺寸影响的一般原则,并在航空发动机输出轴案例中加以分析应用。另外,传统工艺尺寸链的计算通常采用手工计算,效率和精度低,容易出错;对于复杂尺寸链和形位公差要求无法计算。

(3)将DCC 软件应用于航空发动机尺寸链计算中,不仅提高了计算的效率和精度,同时还可以解决航空发动机结构件中装配和工艺复合尺寸链计算和形位公差、角度公差和装配公差处理的难题。