三旋流燃烧室喷嘴雾化性能试验研究

2020-09-16窦义涛李学涛李美烨

莫 妲,窦义涛,赵 振,李学涛,李美烨

(1.中国航发沈阳发动机研究所,沈阳110015;2.空军装备部驻长春地区军事代表室,长春130102)

0 引言

三旋流燃烧室温升高,燃油雾化效果好[1-2],能在更为宽广的油气比范围内稳定而高效地工作,在小状态时不会由于贫油而熄火[3]。燃烧室喷嘴的燃油浓度分布对燃烧效率、火焰稳定、点火、出口温度分布、排气污染物都有很大影响[4]。三旋流燃烧室采用的离心喷嘴是国内外现役航空发动机中广泛使用的1 种燃油喷嘴,大量学者对其进行了广泛细致的研究。早在1944 年,前苏联的Aboramovic 便提出了离心式喷嘴的流动理论,但该理论未考虑黏性作用和喷嘴结构形式影响;随后,吉洪诺夫、傅维标、杨立军等[5]在对其模型进行多次修正和补充的基础上,提出喷口长度等其他影响因素;Taylor 等[6]以无黏理论对旋流室几何尺寸与喷雾锥角的相互关系进行研究,表明喷雾锥角只由旋流室几何尺寸决定;Rizk 等[7-8]通过理论方法得到黏性流体喷雾锥角的计算公式,并通过分析大量试验结果得到流量系数的计算公式;Simmons[9]提出平均直径及分布指数是影响离心喷嘴液滴尺寸分布的2个参数;金如山[4]提出雾化平均直径和喷嘴直径的平方根成正比;Takahashi 等[10]试验研究了脉冲式供油离心喷嘴雾化油滴速度分布;杨立军等[11]采用高速照像的方法研究了离心喷嘴的喷雾场轴向速度分布等。

上述研究中针对旋流槽尺寸对离心喷嘴性能影响的研究较少,Taylor 只基于无黏理论对几何尺寸进行了研究。本文考虑了航空煤油的黏性对喷嘴性能的影响,针对三旋流高温升燃烧室的副油路离心喷嘴,在不同压力工况下试验研究了旋流槽长宽比和旋流槽角度对喷嘴流量、锥角和雾化性能的影响。

1 试验方案

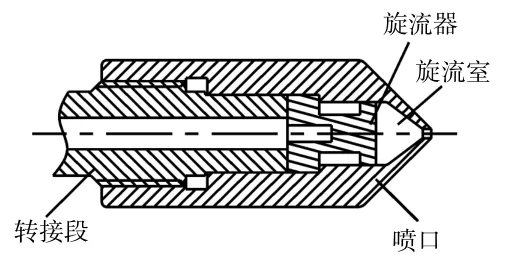

离心喷嘴的2 维几何模型如图1 所示,该喷嘴为低流量的离心喷嘴,由旋流器、喷口转接段组成。旋流器上共有4 个周向均布的旋流槽,旋流槽的长宽比为2.2,宽深比为1,喷口长径比为0.3。在喷嘴工作时,燃油在油压驱动下通过喷嘴内的旋流槽后在旋流室内旋转,以旋转液膜的形式喷出喷口。在低供油量条件下,可获得雾化良好的油雾,确保燃烧室点火及在低功率状态下高效稳定燃烧[12]。

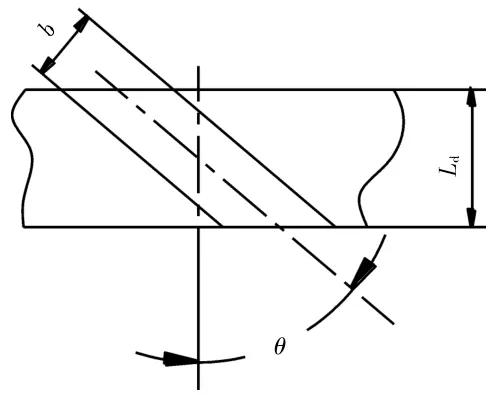

试验研究的几何参数为旋流槽的长宽比Ld/b 和旋流槽相对于轴线方向的倾斜角度θ,如图2 所示。

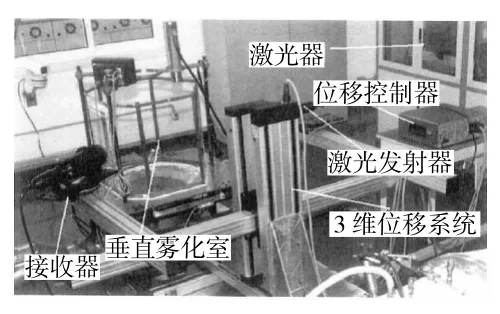

试验方案见表1。共7 个方案,方案1~4 的旋流槽角度相同(均为50°),在其他几何尺寸不变的前提下,只改变槽的长宽比;方案1、5~7 的旋流槽的长宽比相同(均为2.2),只改变槽的角度。

图1 离心喷嘴的2 维几何模型

图2 旋流槽局部

表1 试验方案

2 试验设备和试验条件

2.1 试验设备

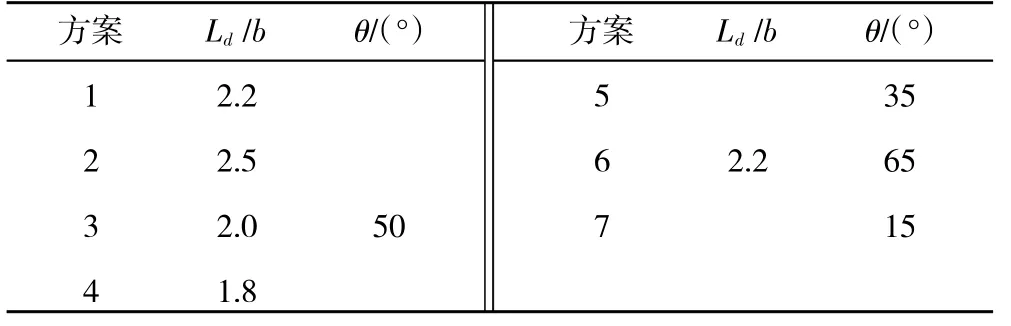

喷嘴雾化试验器由3维相位多普勒粒子分析仪(Phase Doppler Particle Analyzer,PDPA)系统、抽风系统、供油系统和测试系统组成,如图3 所示。本试验采用美国TSI 公司的3维PDPA 系统,包括氩离子激光器、光耦合器、布拉格盒、光导系统、探测器和接收器等。3 维PDPA 可同时获得粒径(测量范围为1.92~774 μm)和速度信息。通过配套的后处理软件可以得到其他流体参数,如湍流度、索太尔平均粒径DSM、粒径分布均匀度指数N和特征直径D 等。

图3 喷嘴雾化试验器

2.2 试验条件

针对7 个方案测取了供油压力分别为0.17、0.54、2.73 MPa 时的燃油流量和喷雾锥角,开展距喷口端面70 mm 处的雾化粒度试验,测量的雾化参数有:某直线上各点的DSM和数密度分布,以及Rosin-Rammler(R-R)分布[13]的特征直径和均匀度指数N。其中特征直径为对应63.2%累计质量的滴径。

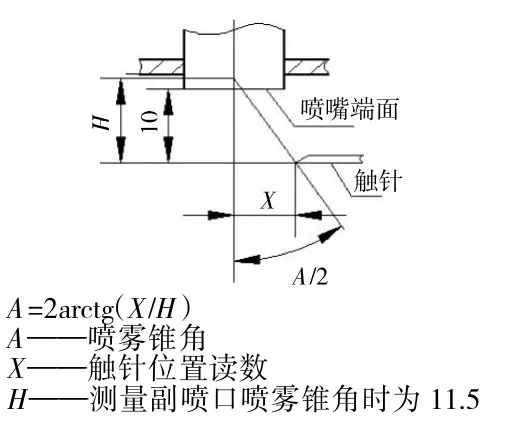

压力测量误差为±0.5%,且压力测量点距试验件进口的管线长度不大于0.3 m,锥角测量误差不大于±1°。为减小测量误差,由专人进行数据采集,并严格控制其精确度。采用触针式测量装置在距离喷口端面10 mm 轴向位置的2 个相互垂直平面上测量喷雾锥角,如图4 所示。试验介质为3 号喷气燃料,其温度为(20±1)℃,密度为786.6 kg/m3。

图4 喷雾锥角测量

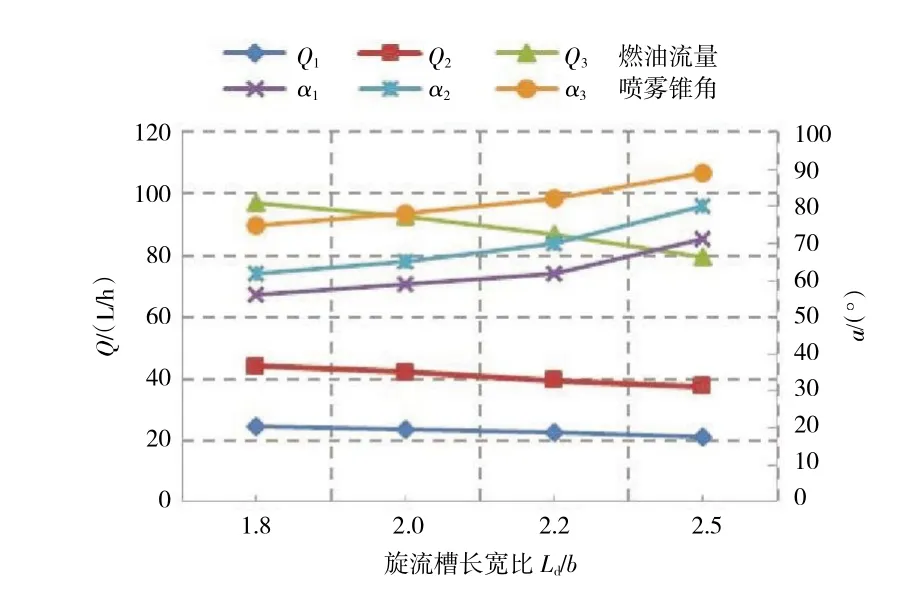

图5 旋流槽长宽比对燃油流量和喷雾锥角的影响

3 试验结果

3.1 燃油流量和喷雾锥角

燃油流量Q 和喷雾锥角α 随旋流槽的长宽比Ld/b变化的曲线如图5 所示。Q1~Q3和α1~α3分别对应于压力为0.17、0.54、2.73 MPa 时的燃油流量和雾化锥角。

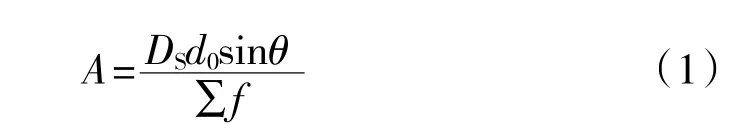

从图中可见,在相同压力工况下,当旋流槽长宽比增大时,燃油流量Q 减少,喷雾锥角α 增大;在相同长宽比条件下,Q 和α 随供油压力的增大而增大。其原因是当长宽比增大且其余几何尺寸不变时,旋流槽面积∑f 减小,喷嘴的几何特性数A 增大,A 的表达式为

式中:DS为旋流室直径;d0为喷口直径;θ 为旋流槽角度。

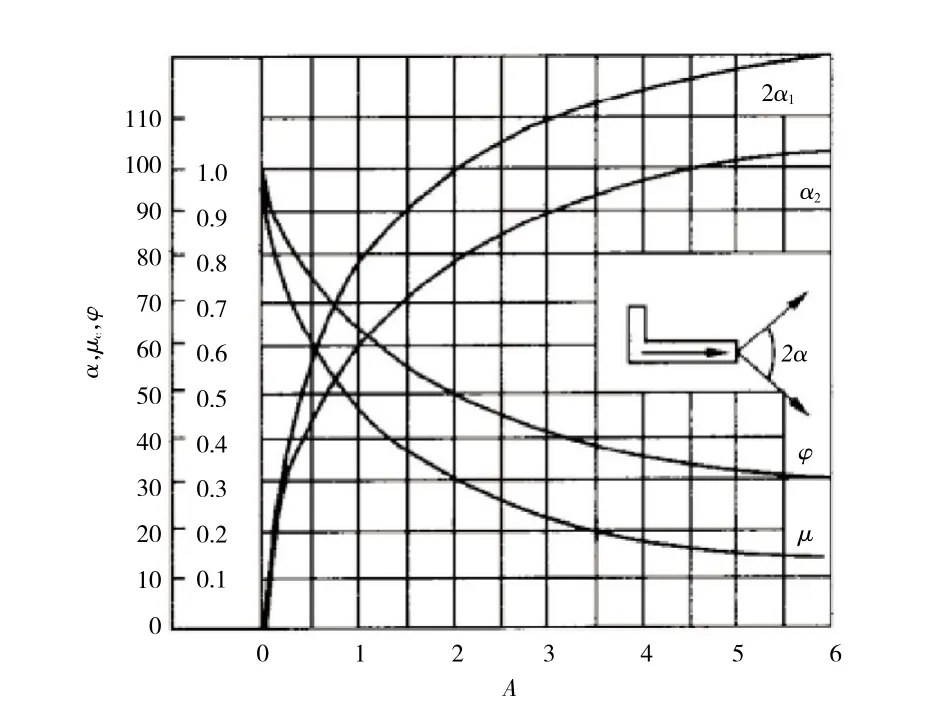

几何特性数A 与流量系数μ 和α 的关系曲线[14]如图6 所示,从图中可见,当A 增大时,流量系数减小,锥角增大。

图6 A 与μ 和α 的关系曲线

燃油流量Q 的计算式为[14]

式中:Fc为喷口面积;ρf为燃油密度;ΔPf为燃油压力。

从式(2)中可见,当喷口面积和燃油压力不变时,流量系数增大,燃油流量也随之增大。

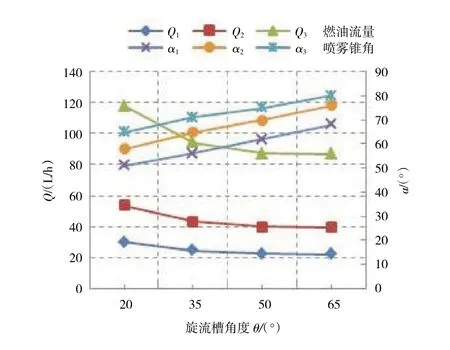

旋流槽角度θ 与燃油流量Q 和喷雾锥角α 的变化曲线如图7 所示。从图中可见,在相同压力工况下,θ 增大时,Q 减小,α 增大。其原因是在式(1)中,θ 增大时,A 增大,流量系数μ 减小,α 增大。

3.2 雾化性能参数

图7 旋流槽角度对燃油流量和喷雾锥角的影响

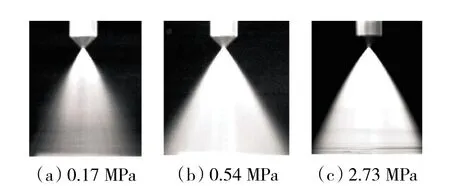

方案1 在不同供油压力下的雾化情况如图8 所示。3 种压力下对应的喷雾锥角分别为68°、77°、79°。从图中可见,在压力为0.17 MPa 时,燃油喷射速度小,主要是表面张力和惯性力起作用;随着压力增大,喷射速度增大,燃油与空气的相对运动加剧,燃油破碎为小液滴;当压力达到2.73 MPa 时,燃油离开喷口后便形成浓雾;随着压力的升高,喷雾角度增大,会使液滴更充分地暴露于周围空气或燃气中,使雾化效果改善并提高了传热传质速度[15]。

图8 方案1 的喷雾情况

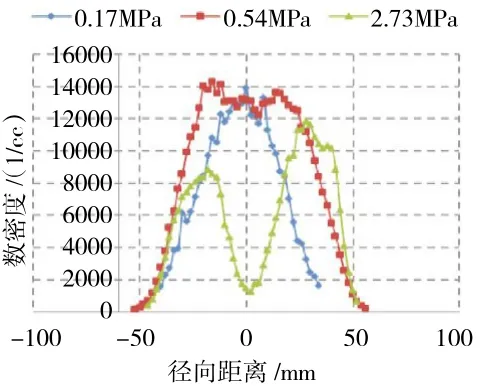

方案1 在不同压力下的数密度分布如图9 所示。从图中可见,3 条曲线都呈现双峰趋势,随着压力的提高,双峰处的数密度值减小,其原因为在压力较高的情况下雾化的燃油粒子浓度较高,激光穿透油雾时的能量损失和来自雾化燃油粒子的反射光都会影响测量,致使大部分小粒径粒子没有被测到。

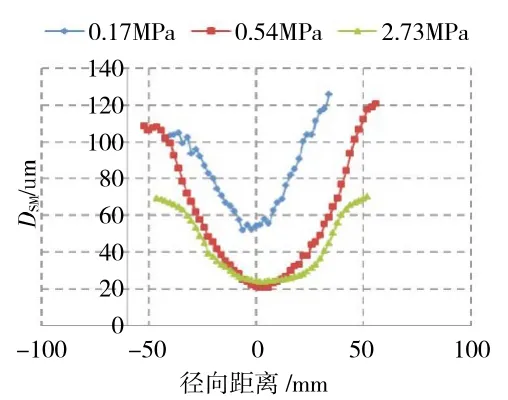

方案1 在不同压力下的DSM分布如图10 所示。从图中可见,在相同压力下喷雾中心区域的DSM较小,靠近喷雾边缘处的DSM较大。随着供油压力的提高DSM值减小,其原因是燃油在旋流室内旋转喷出后,液雾主要集中在喷雾边缘,当压力提高时,燃油获得的动量增大,与空气的相对速度增加,雾化效果增强。压力为0.54、2.73 MPa 时DSM比较接近,其原因是PDPA 激光的能量损失,实际采集的粒子数量有所减少。

图9 方案1 的数密度分布

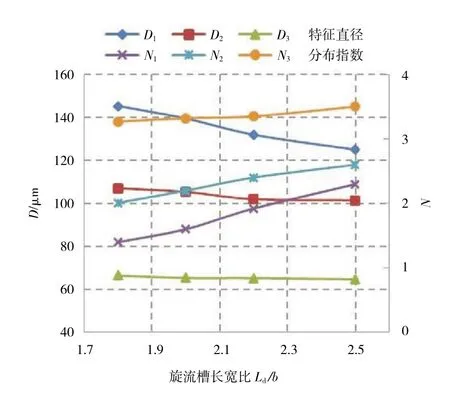

特征直径D 和分布指数N 随旋流槽长宽比的变化曲线如图11 所示。D1~D3和N1~N3分别对应于压力为0.17、0.54、2.73 MPa 时的特征直径和分布指数。

图10 方案1 的DSM分布

图11 旋流槽长宽比对特征直径和分布指数的影响

从图中可见,旋流槽长宽比对离心喷嘴雾化性能有一定影响。在相同压力下,Ld/b 大的雾化质量要比Ld/b 小的好,说明Ld/b 大有利于燃油的离心旋转,因而有利于雾化,其原因是当Ld/b 增大时,流动阻力增大,燃油经过旋流槽时的压降增大,即有更多的压力能转化为动能,燃油与空气的相对速度增加,使得雾化效果增强。但随着燃油压力的升高,旋流槽长宽比对雾化质量的影响逐渐减小。当Ld/b 相同时,供油压力升高时,喷嘴雾化质量得到改善。

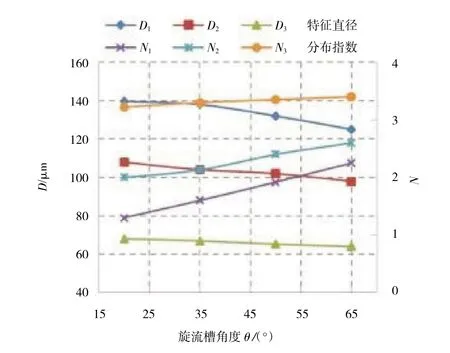

图12 旋流槽角度对特征直径和分布指数的影响

特征直径D 和分布指数N 随旋流槽角度θ 的变化曲线如图12 所示。从图中可见,旋流槽角度对离心喷嘴雾化性能也有一定影响。在相同压力下,θ 大的雾化质量优于θ 小的,因为θ 大有利于燃油的离心旋转,因而有利于雾化。但随着燃油压力的升高,旋流槽角度对雾化质量的影响逐渐减小。当θ 相同时,供油压力升高时,喷嘴雾化质量变好。

4 结论

本文在不同压力工况和其余几何尺寸相同的情况下,针对离心喷嘴的旋流槽长宽比和角度对燃油流量、喷雾锥角、雾化性能的影响进行了试验,得到如下结论:

(1)当喷嘴的几何尺寸相同时,随着供油压力的提高,燃油流量和喷雾锥角同时增大,有利于改善雾化质量。

(2)旋流槽长宽比和旋流槽角度对离心喷嘴的喷雾特性有很大影响。在相同供油压力下,旋流槽的长宽比和旋流槽角度增加时,燃油流量减小,喷雾锥角增大,雾化质量变好。

(3)几何特性数A 与流量系数和喷雾锥角的关系对喷嘴设计校核有重要的参考价值,将其与获得的性能规律进行比较,可验证研究所得到结论的准确性。