压气机转子带凸肩叶片掉块故障分析

2020-09-16贾朝波侯东旭李春波

贾朝波,陈 勇,侯东旭,李春波

(中国航发沈阳黎明航空发动机有限责任公司,沈阳110043)

0 引言

叶片失效是航空发动机的常见故障,引起压气机转子叶片出现裂纹或发生掉块故障的主要原因包括强度设计裕度不足、外物打伤、异常碰摩、冶金缺陷、加工制造缺陷及使用不当等。统计表明,疲劳断裂是引起转子叶片失效的最常见形式,排查叶片疲劳失效故障原因,分析叶片失效机理,对改进提升发动机使用可靠性具有十分重要的意义。

在压气机叶片失效分析研究方面,傅国如等[1]系统阐述了压气机转子叶片典型失效模式、失效机理、失效规律及失效原因,并结合实例对典型失效模式特征进行了分析;Lourenco 等[2]研究了某发动机叶片失效故障,指出失效起始于蚀坑;刘博志等[3]、李洋等[4]研究了某风扇叶片初期裂纹及压气机叶片断裂故障,指出叶身基体组织不均匀及叶片局部晶间腐蚀是导致叶片疲劳失效的主要原因;佟文伟等[5]、范顺昌等[6]研究了某风扇叶片裂纹及某高压压气机转子叶片掉角故障,认为叶片失效主要原因是叶片与机匣之间发生了异常碰摩;卜嘉利等[7]、姜涛等[8]对某风扇转子叶片及某压气机转子叶片进行了失效分析,认为叶片裂纹萌生与表面加工痕迹有关;Poursaeidi 等[9]和Salavatian 等[10]通过试验及数值计算分析了某叶片的失效原因,认为一弯共振造成了叶片高周疲劳失效;Kermanpur 等[11]分析了Ti6Al4V 压气机叶片的失效机理,总结出叶根位置耐磨性差,同时叶根和燕尾槽接异常导致叶根疲劳断裂;芦才军等[12]研究了某带凸肩转子叶片发生断裂故障的原因,初步判断是由共振引发了叶片疲劳断裂;王婧等[13]针对尾流激振引起的某压气机叶片进气边高阶共振掉角故障,通过对叶片进行动态优化设计及改变前1 级静子叶片分布来改变激振力,改善了转子叶片的振动状况。

本文针对某压气机转子带凸肩叶片掉块故障,通过宏观检查、断口分析、加工制造质量复查及仿真对比计算,分析了叶片断裂性质及掉块故障原因。

1 故障情况

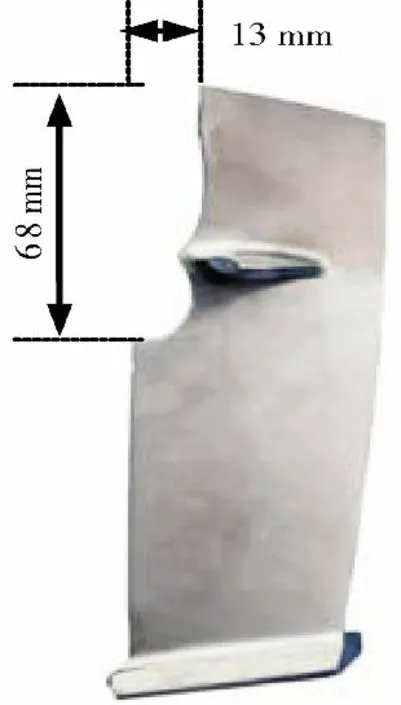

某发动机在工作中突发异响,经流道检查发现第2 级转子有1 片叶片进气边掉块,同级转子叶片、前一级静子叶片排气边及后几级转、静子叶片均有不同程度打伤,但无明显掉块;检查进口整流器及帽罩,无打伤痕迹;复查运行参数,在发动机工作期间无超温、超转及振动异常情况。根据叶片形貌特征判断掉块故障叶片为首断件,其他故障叶片均为二次打伤件,掉块故障叶片形貌如图1 所示。经检查,故障叶片凸肩无搭接错位等异常现象,故障叶片叶尖及机匣涂层未发现异常刮磨痕迹。该级转子叶片材质为钛合金,发生故障时已工作超过100 h,复查该型发动机历史使用情况,该级叶片未出现过类似掉块故障。

图1 掉块故障叶片宏观形貌(叶盆侧)

2 断口分析

2.1 断口宏观形貌

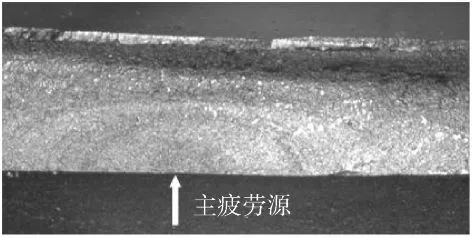

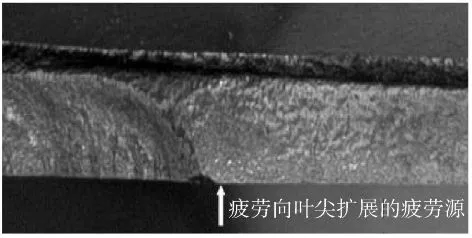

通过实体显微镜观察故障叶片的断口宏观形貌如图2 所示。从图中可见,叶片断口呈灰色,主疲劳源位于叶盆侧,靠近凸肩(进气方向)与叶身转接圆弧处,如图中箭头所示区域;在断口叶盆侧边缘有多处底部呈银白色、带有金属光泽的打伤痕迹,位置均不在疲劳源区;疲劳裂纹从叶盆向叶背及两侧扩展,扩展较为充分,主疲劳源在扩展过程中又形成多个疲劳源,疲劳区占整个断口的95%以上。主疲劳源区局部形貌及向叶尖扩展的疲劳区局部形貌如图3、4 所示。

图2 断口宏观形貌

图3 主疲劳源区局部形貌

图4 向叶尖扩展的疲劳区局部形貌

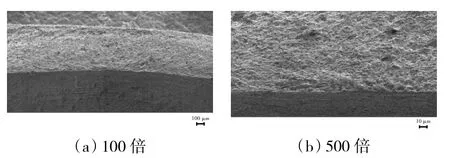

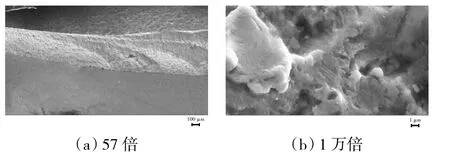

2.2 扫描电镜观察

通过扫描电镜观察断口主疲劳源区形貌如图5所示。主疲劳源区未见冶金缺陷,也未见打伤痕迹。

疲劳扩展区疲劳弧线形貌和放大观察疲劳扩展区疲劳条带形貌分别如图6 所示。从图中可见,疲劳区疲劳条带细密,间距小于0.5 μm,符合高周疲劳断裂特征。

图5 主疲劳源区放大形貌

图6 疲劳扩展区疲劳条带形貌

2.3 能谱分析

利用能谱分析仪对叶片断口源区和扩展区进行成分分析,叶片材质成分符合标准要求,断口上及打伤痕迹底部均未见外来异常元素。

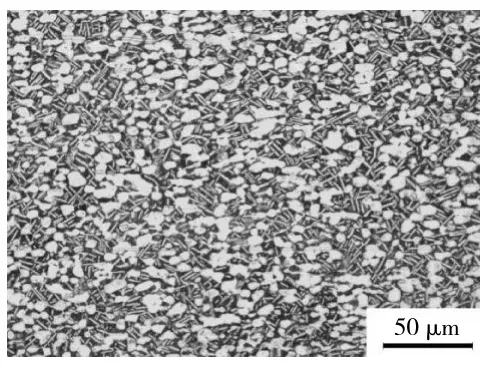

2.4 金相组织检查

从断口下方约30 mm 处横向截取金相试样,打磨、腐蚀后观察显微组织形貌如图7 所示。其金相组织为等轴α+β 两相组织,符合标准要求。

2.5 断口分析结果

图7 叶身横向金相组织形貌

断口分析结果表明,主疲劳源位于叶盆侧,靠近凸肩(进气方向)与叶身转接圆弧处,主疲劳源区未见冶金缺陷,也未见打伤痕迹。整个断口为多源疲劳断口,在扩展过程中又形成多个疲劳源,疲劳条带细密,具有高周疲劳断裂特征。

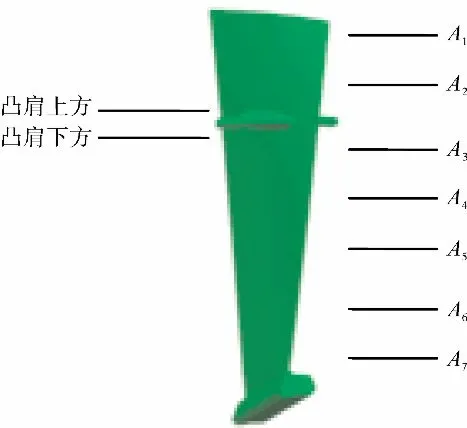

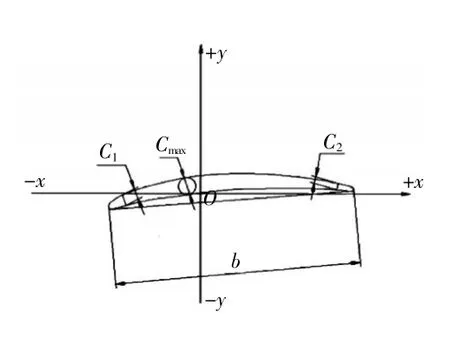

3 叶片加工制造质量复查

经检查,故障叶片榫头、凸肩转接圆弧尺寸及叶片表面粗糙度均符合要求;根据设计图纸检查叶片A1~A77 个型面(如图8 所示)的进、排气边厚度C1、C2及最大厚度Cmax(如图9 所示),除缺失区域外,故障叶片的测量结果符合要求,与其他叶片相比无明显异常。

图8 叶片厚度测量截面

图9 叶型特征尺寸

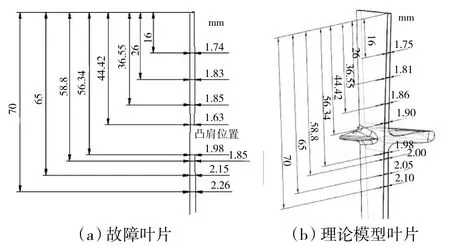

对照标准样件对故障叶片进行波纹度目视检查,发现故障叶片凸肩与叶身转接圆弧处过渡不符合要求。通过3 坐标方法测量从叶片叶尖到凸肩下部x=14 mm 截面的叶展轮廓,测量结果如图10(a)所示,理论模型对应叶展轮廓尺寸数据如图10(b)所示。从测量结果来看,故障叶片叶展轮廓在距离叶尖36.55~44.42 mm 区间(凸肩上方)及56.34~58.80 mm区间(凸肩下方),轮廓厚度比理论模型尺寸最大分别减薄了0.27 mm 及0.15 mm,超出了设计要求。

图10 叶片叶展轮廓测量结果

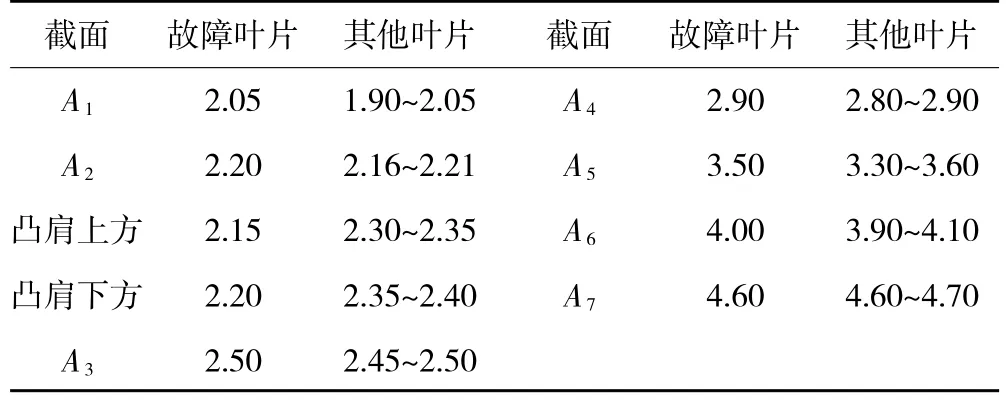

采用最大厚度测量工装,打表测量故障叶片凸肩上、下方截面的最大厚度,并与其他叶片测量结果对比,见表1。叶片从叶尖向叶根过渡时,最大厚度Cmax应呈逐渐增大趋势,但故障叶片在A2至A3截面区间,最大厚度Cmax出现先减小后增大的现象,凸肩上、下方截面的Cmax较其他叶片的减小约0.2 mm。

表1 叶片各截面最大厚度Cmax对比 mm

4 故障原因分析与讨论

复查叶片设计资料及历史使用情况可知,该叶片强度储备符合设计要求,在使用过程中未出现过类似掉块故障,可排除叶片设计结构强度储备不足因素;由断口分析结果可知,叶片断裂性质为高周疲劳,断口疲劳区未见冶金缺陷,成分及组织符合标准要求,叶片使用中无外物打伤、碰摩、凸肩搭接错位及载荷异常等情况,说明该叶片掉块故障与材质、冶金缺陷及使用无关;加工制造质量复查结果表明,叶片波纹度不符合要求,叶型自叶尖向叶根过渡时,在凸肩上、下方截面存在异常减薄,分析该异常可能改变了叶片的静强度或振动特性。

为进一步分析叶身截面局部减薄对叶片静强度及振动特性的影响,依据掉块叶片的3 坐标实测数据,结合理论模型参数重新构建了掉块叶片的完整3维模型。在UG 软件中重构模型时,A1~A3截面及凸肩上、下方截面的数据点缺失近1/4,不能拟合还原完整的叶型轮廓。为近似还原,假设叶片叶盆和叶背曲线为光滑3 次曲线,叶片弦长与理论模型一致,叶型依据现有数据点进行拟合,向缺失部位进行插值得到叶型坐标。最后利用各截面叶型,沿叶片高度方向放样,得到叶身完整的3 维模型。

在有限元计算中,叶片的约束边界为:在叶片凸肩接触面施加法向位移协调约束[14-16],模拟叶片在工作状态时凸肩压紧状态,在叶片榫头工作面施加固定约束,模拟叶片在榫槽中的固定状态。

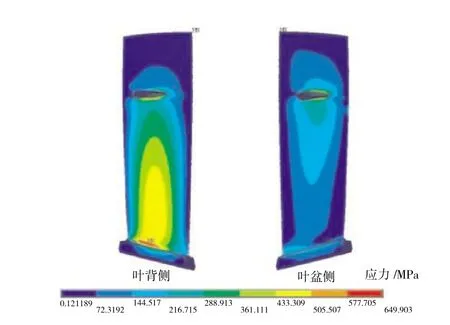

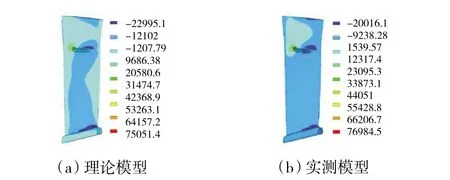

静强度计算结果表明,实测模型在工作状态下的应力分布与理论模型的基本一致,最大应力位于叶背侧根部,叶片掉块区域为低应力区,叶片静强度储备符合设计要求,如图11 所示。

图11 实测模型叶片等效应力分布

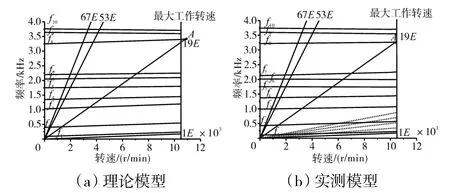

采用模态分析方法计算了叶片前10 阶振型、频率及相对振动应力。根据发动机压气机结构特点,考虑转子不平衡引起的机械激振、进口支板数19 及前后静子叶栅数53、67 引起的气流激振,分析可能存在1E、19E、53E、67E 激振源,绘制理论模型及实测模型叶片共振坎贝尔图,如图12 所示。

图12 叶片共振坎贝尔图

叶片各阶振动频率线f 与激振线交点E 的对应转速即为叶片的共振转速,从理论模型与实测模型叶片共振坎贝尔图对比可见,实测模型叶片第8 阶振动频率线与19E 激振线的交点A,从最大工作转速线外侧移至工作转速范围内,与最大工作转速的共振裕度降低,有可能引发危险共振。

实测模型叶片第8 阶振型及相对振动应力分布如图13、14 所示。

从叶片振型对比可见,由于叶片局部减薄,第8阶振型节线由凸肩中部前移至凸肩进气侧,从最大相对振动应力分布来看,最大应力点未发生变化,仍位于凸肩进气侧根部。从图13、14 中可见,叶片凸肩部位振动节线与叶片掉块形貌较为相似,最大相对振动应力位于凸肩附近,分析认为叶片局部厚度减薄改变了叶片的振动特性,降低了叶片共振裕度,在气流激励作用下,叶片在最大工作转速附近可能引发第8 阶共振,最终导致叶片疲劳断裂失效。

图13 第8 阶振型

图14 第8 阶相对振动应力分布

5 总结

(1)故障叶片断口符合高周疲劳断裂特征,可排除设计、外物打伤、异常碰摩、冶金缺陷及使用不当等影响因素。

(2)故障叶片叶身的波纹度不符合要求,疲劳源所在截面叶型厚度异常减薄,计算结果表明该异常改变了叶片的振动特性,降低了共振裕度,在气流激励下可能引发叶片局部共振,最终导致叶片疲劳失效。