叶尖间隙对涡轮性能影响的试验研究

2020-09-16谷雪花郝晟淳张东海卢俊崧

谷雪花,郝晟淳,张东海,卢俊崧

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

涡轮叶尖间隙对涡轮的流场结构、流场品质有着重要影响[1-3],从而对涡轮效率、发动机推力和油耗产生重大影响,进而影响到航空发动机的经济性和可靠性[4-6]。研究结果表明,叶尖间隙与叶高之比每增加1%,涡轮效率就会降低约0.8%~1.2%,发动机的耗油率增加约2%[7]。为了揭示涡轮转子内部的流场结构,国外开展了大量的试验研究工作[8-9],分析了叶尖间隙对涡轮性能的影响规律[10-12]、对涡轮效率的影响因素[13-14]。国内綦蕾等[15-16]学者也在叶尖间隙对涡轮的性能影响方面开展了相关的试验研究。

本文基于某型发动机高压涡轮性能试验,在中国首次实现了高压涡轮第1、2 级叶尖间隙的分级和主动调控,进行各级叶尖间隙对高压涡轮级性能的影响试验,获取涡轮效率、换算流量、换算功率以及出口流场随间隙的变化规律,为深入探索某型发动机高压涡轮性能提供依据。

1 试验设备

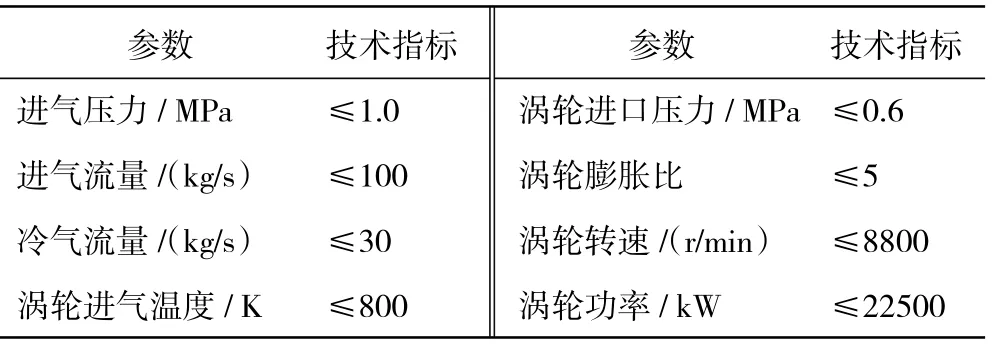

可用于全尺寸动力涡轮、低压涡轮、高压涡轮性能试验的试验器主要性能参数见表1。

2 试验方法

压缩气体自气源站经过滤、干燥、流量调节后进入孔板测量其流量,然后经进气调节进入涡轮,作功后或经环形引射器抽吸后排入大气。试验过程控制方法如下:

表1 涡轮试验器参数

(1)试验状态控制。通过调节进气管路上阀门开度调节进气压力;通过调节涡轮出口排气阀门开度调节抽吸压力;通过调节水力测功器进、排水阀门开度控制转速;通过调节空气系统阀门改变主气与冷气的流量比,到达预定状态后,即可采集所有测试参数。

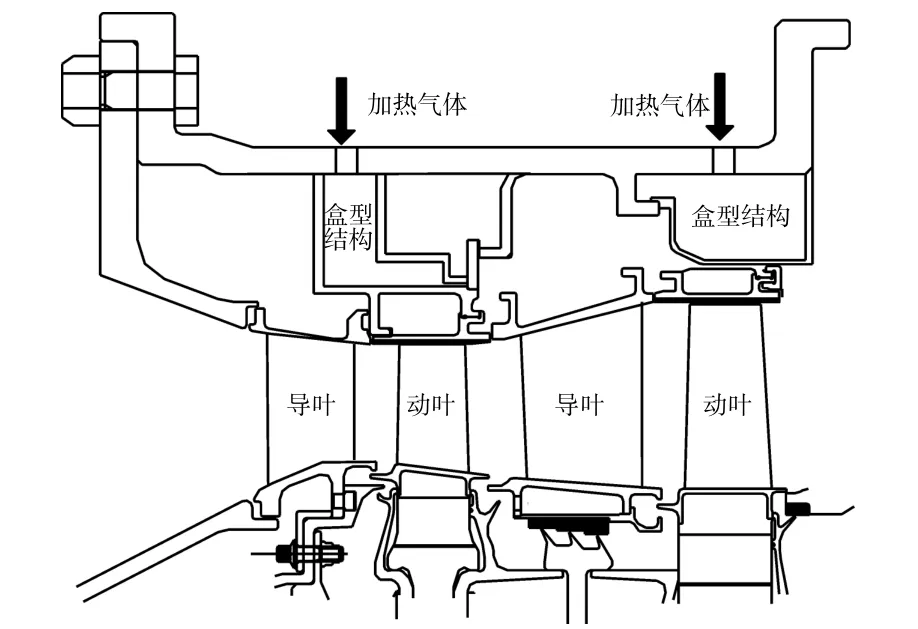

(2)叶尖间隙控制。高压涡轮机匣单元体间隙调节原理如图1 所示。第1、2 级中层机匣采用盒型整环结构,盒型结构内腔通有加热气,通过控制加热气的温度控制中层机匣的变形,随中层机匣径向位移调整叶尖间隙。

图1 叶尖间隙调节原理

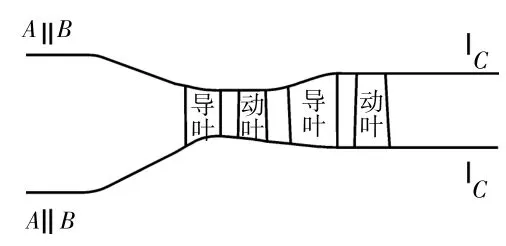

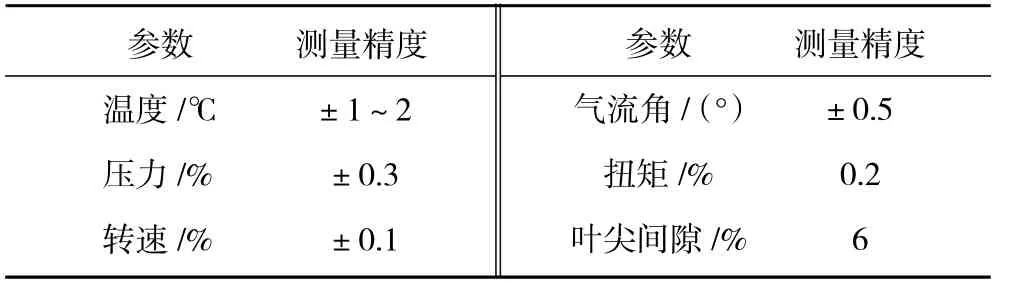

(3)测试布置。高压涡轮测试截面布置如图2 所示。从图中可见,涡轮导向器进口A-A 测量截面布置有总温测试探针、总压测试探针,B-B 截面周向均布壁面静压探针,涡轮转子出口C-C 测试截面布置总温、总压、壁面静压、气流方向探针。总温、总压、气流方向探针沿径向测点的分布均采用等环面方式布置,各探针沿周向均布。第1、2 级涡轮动叶叶尖沿周向各均布4 支传感器,实时测量间隙动态变化值。各测试参数测量精度见表2。从表中可见,传感器的测试精度高,测量的参数可靠,可满足涡轮效率、换算流量等数据的误差要求。

图2 各探针布置截面

表2 试验参数测量精度

3 试验结果及分析

单独调控第1、2 级叶尖间隙至某数值后,会保持在一个稳定状态。为探究第1、2 级相对叶尖间隙分别对涡轮性能的影响规律,并比较二者的影响因子,分别进行第1、2 级相对叶尖间隙ΔR 变化时涡轮性能变化规律的试验研究,ΔR=R/h×100,其中,R 为叶尖间隙值,h 为叶高,R 的设计变化范围为0.3~2.0 mm。叶尖间隙变化测试工况见表3。

表3 各级叶尖间隙变化测试矩阵

3.1 叶尖间隙对涡轮效率的影响

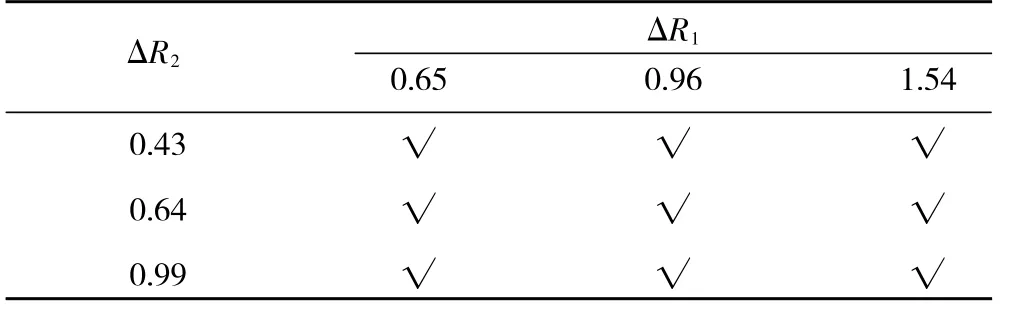

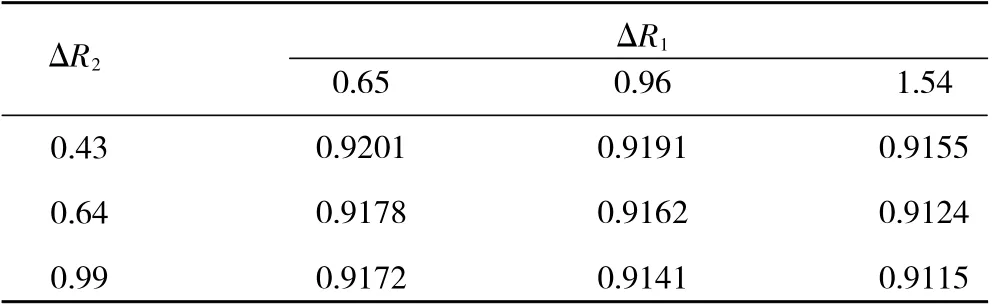

试验获得的第1、2 级叶尖不同间隙值下涡轮效率见表4,涡轮效率随涡轮第1、2 级叶尖间隙的变化分别如图3、4 所示。

表4 各试验工况下的涡轮效率

从图3 中可见,在第2 级叶尖间隙不变的前提下,当第1 级相对叶尖间隙由0.65 增大至0.96 时,涡轮效率降低0.16%,当相对叶尖间隙值再增大至1.54时,涡轮效率降低0.38%。从图4 中可见,在第1 级叶尖间隙不变的前提下,当第2 级相对叶尖间隙由0.42增大至0.65 时,涡轮效率降低0.29%,当相对叶尖间隙值再增大至0.96 时,涡轮效率降低0.21%,涡轮效率降低趋势变缓。

综合考虑涡轮效率随第1、2 级叶尖间隙的变化情况进行等效换算可知:

(1)当第1 级涡轮相对叶尖间隙增大1%时,涡轮效率降低约0.58%;当第2 级涡轮相对叶尖间隙增大1%时,涡轮效率降低约0.69%;第2 级叶尖间隙变化对效率的影响更明显。

(2)涡轮效率随叶尖间隙的变化规律并非线性。依据获取的试验数据可知,当第1 级动叶相对叶尖间隙在0.9~1.5 范围内、第2 级动叶相对叶尖间隙在0.4~0.6 范围内变化时,对涡轮效率的影响较明显。间隙变化对效率的影响存在1 个敏感区:在敏感区内,涡轮效率随叶尖间隙的变化较明显,在敏感区外,叶尖间隙变化对涡轮效率影响较小。

通过分析可知产生这种规律的机理为:在敏感区内,随着叶尖间隙的增大,气流泄漏量增加,降低了涡轮的有效作功能力;同时泄漏的气体在涡轮周围形成气流场,降低了涡轮叶片叶盆与叶背的气压差。这2种因素导致叶尖间隙增大时涡轮效率降低。当叶尖间隙增大到一定程度时,气流泄漏量和气流场对涡轮叶片压差的影响接近饱和状态,进而会出现在敏感区之外叶尖间隙变化对涡轮效率影响减小的现象。

3.2 叶尖间隙对流量特性的影响

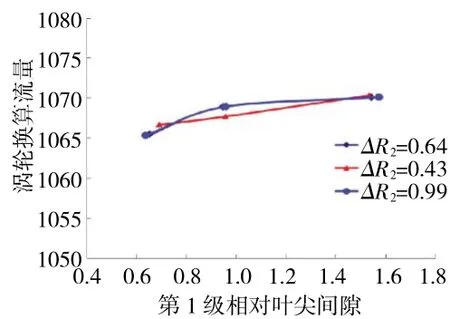

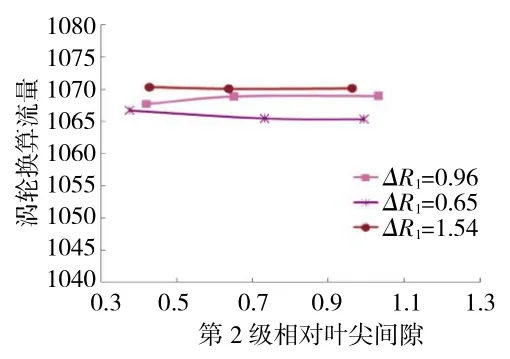

涡轮换算流量随第1、2 级叶尖相对间隙的变化分别如图5、6 所示。从图5 中可见,当1 级动叶相对叶尖间隙由0.65 增大至1.54 时,涡轮换算流量增加了0.4%;当第2 级动叶相对间隙由0.43 增大至0.99时,涡轮换算流量增加了0.1%。随间隙值的增大,换算流量略有增加,其主要原因是当涡轮叶尖间隙增大时,叶尖处气流的泄漏量增加,叶尖流速增大,从而使涡轮流通能力提高。

图5 涡轮换算流量随第1 级相对叶尖间隙的变化

图6 涡轮换算流量随第2 级相对叶尖间隙的变化

3.3 叶尖间隙对出口流场的影响

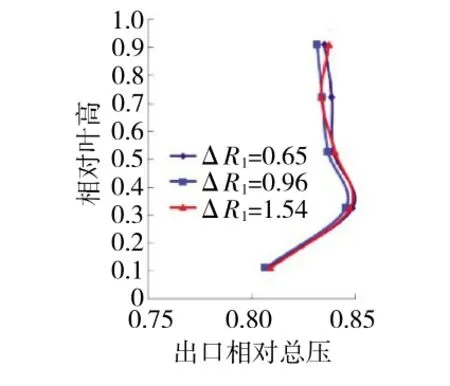

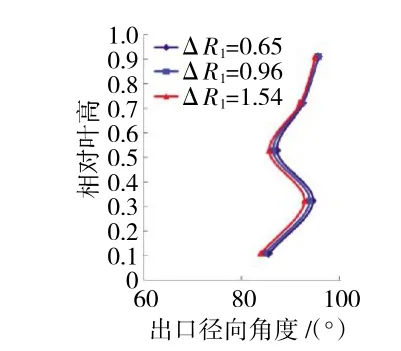

在不同的第1 级动叶相对叶尖间隙下,出口总压、总温、气流角沿径向的分布分别如图7~9 所示。从图中可见,在不同的相对叶尖间隙下,从叶根到叶尖各参数分布趋势较为一致,叶尖间隙变化对各参数沿径向的分布基本无影响。

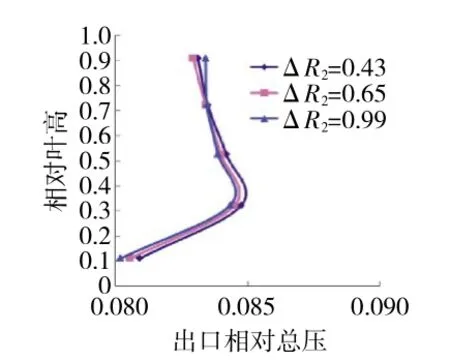

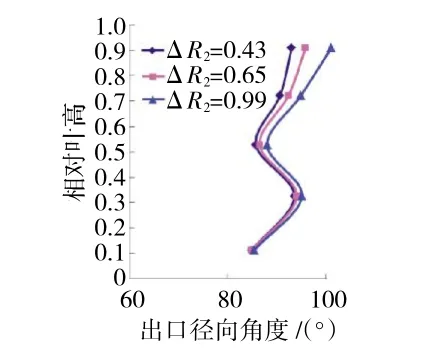

在不同的第2 级动叶相对叶尖间隙状态下,出口总压、总温、气流角沿径向的分布分别如图10~12 所示。与第1 级动叶变间隙状态相似,出口总压、总温的分布趋势基本一致,但在叶尖处的测点有轻微差异,尤其出口角度受第2 级动叶叶尖相对间隙的影响较为明显,且随着间隙的增大,出口角度与主流区的气流角差异变大。

图7 出口相对总压随第1 级相对叶尖间隙的变化

图8 出口相对总温随第1 级相对叶尖间隙的变化

图9 出口气流角随第1 级相对叶尖间隙的变化

图10 出口相对总压随第2 级相对叶尖间隙的变化

图11 出口相对总温随第2级相对叶尖间隙的变化

图12 出口气流角随第2 级相对叶尖间隙的变化

4 结论

通过叶尖间隙对涡轮性能影响的试验研究,得出如下结论:

(1)随着涡轮叶尖间隙的增大,涡轮效率逐渐降低,相对叶尖间隙每增大1%,涡轮效率约降低0.58%~0.69%。且间隙对效率的影响存在1 个敏感区,在敏感区内,效率受间隙变化的影响较明显;在敏感区外,间隙对效率的影响减弱,其主要原因为:在敏感区内,随着叶尖间隙的增大,气流泄漏量多,降低了涡轮的有效作功能力;当叶尖间隙增大到一定程度时,气流泄漏量对涡轮叶片压差的影响接近饱和状态,减小了对涡轮效率的影响作用。

(2)随着叶尖间隙的增大,涡轮换算流量略有增加,其主要原因为:当叶尖间隙增大时,叶尖处气流的泄漏量增加,叶尖流速增大,从而使涡轮流通能力提高,且随着叶尖间隙的增大,叶尖部位的气流角与主流区的气流角度差异增大。