中压低温大直径换热器的设计

2020-09-15李胜利

李胜利

(中国石化工程建设有限公司,北京 100101)

1 换热器设计条件

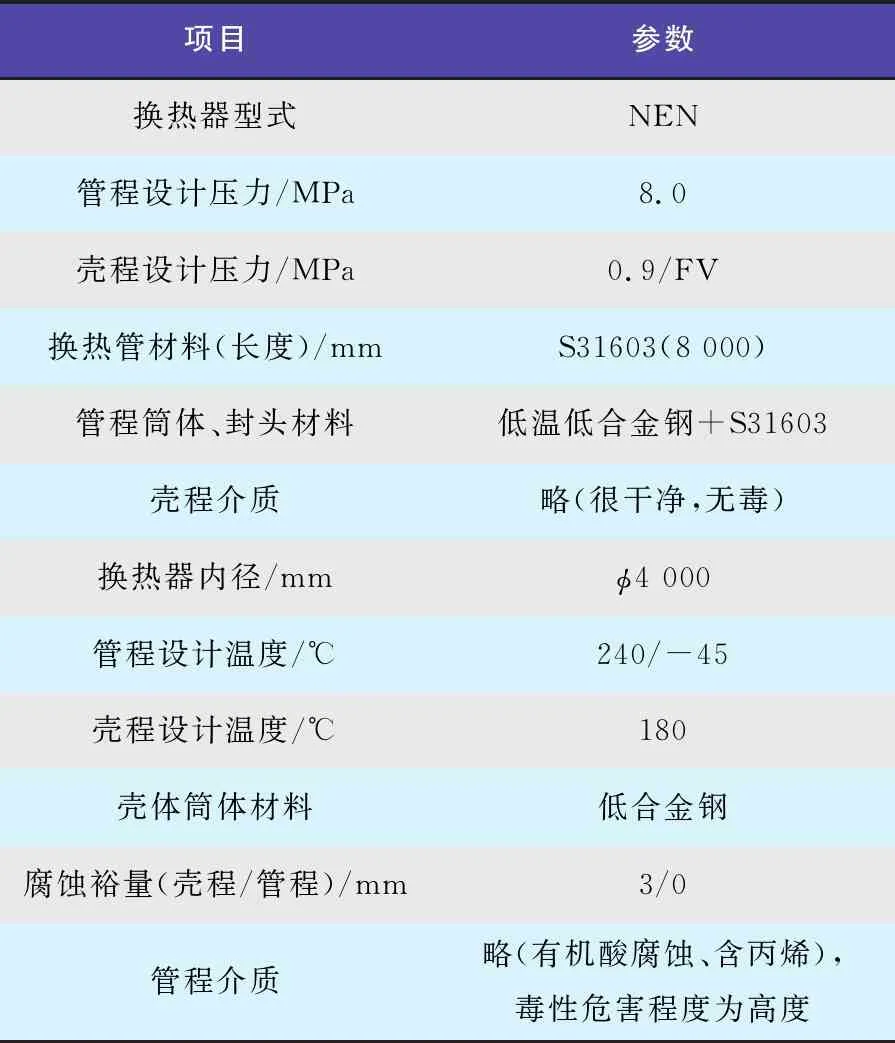

换热器设计条件见表1,换热器工况见表2。

表2 换热器工况

表1 换热器设计条件

2 材料选择

2.1 材料初选

依据管程设计条件,管程筒体、封头材料应选用低合金钢+S31603的复合板或低合金钢+S31603堆焊。为满足管程有-45 ℃的低温设计条件,管程筒体的基层材料首先应考虑选用低温用钢。依据GB/T 150.2—2011,能满足-45 ℃低温用钢材有15MnNiDR(使用温度下限为-45 ℃)、15MnNiNbDR(使用温度下限为-50 ℃)和09MnNiDR(使用温度下限为-70 ℃),但因15MnNiDR和15MnNiNbDR的使用温度上限为200 ℃,不能满足设计温度240 ℃的要求,因此国内能够使用的材料就只有09MnNiDR了,其使用温度上限为350 ℃【1】。

因壳程设计压力、设计温度都不高且介质很干净,设计条件要求选用低合金钢材料,因此,可选用Q345R作为壳程筒体材料。

管板材料的选择同样因管程存在-45℃的低温设计条件,初步选用09MnNiD锻件+S31603(覆层或堆焊)。

2.2 试算

2.2.1 管程封头

因管程设计压力为8.0 MPa,设计温度为240 ℃,为尽量减小封头厚度,采用半球形复合板(基层材料09MnNiDR、覆层材料S31603)封头。经计算,封头的名义厚度(62+3) mm(基层厚度62 mm 已考虑了钢板负偏差和复合板爆炸过程中的减薄)可满足设计条件要求。

2.2.2 管箱筒体

管箱筒体采用复合板(基层材料09MnNiDR、覆层材料S31603)进行计算。计算结果显示,筒体名义厚度(130+3) mm已经超出了GB/T 150.2—2011 规定的09MnNiDR钢板的最大允许厚度120 mm,不能使用。

改选ASME 材料。依据ASME II SA-20/SA-20M 附表A2.15【2】,满足-45℃低温工况的材料有SA-516Gr.60(使用温度下限为-46 ℃)、SA-537 Class2(使用温度下限为-46 ℃)和SA-203.F(使用温度下限为-107 ℃)。经试算,若选用SA-516Gr.60,则筒体厚度需要148 mm,若选用SA-537 class2 和SA-203.F,筒体厚度都需要96 mm,而SA-516Gr.60的使用厚度上限为125 mm、SA-537 class2和SA203.F的使用厚度上限都是100 mm。显然,若选用SA-516Gr.60,筒体厚度已经超标,选用SA-537 class2和SA203.F,筒体厚度也与使用上限非常接近,在没有使用经验的情况下,不宜贸然采用。

最后决定采用09MnNiD锻件作为管箱筒体的基层材料。经计算,09MnNiD锻件的名义厚度需要117 mm,设计实取120 mm,堆焊S31603。

2.2.3 壳程筒体

壳程筒体材料选用Q345R,按强度进行初步计算,名义厚度可取12 mm。根据GB/T 151—2014筒体最小厚度的规定【3】,取20 mm。为进一步增加筒体刚性,实取24 mm。

2.2.4 管板

管板以09MnNiD锻件为基层材料,管程侧堆焊S31603。

1) 按3种工况分别计算,结果见表3。

表3 3种工况的计算结果

2) 计算结果分析

在正常操作工况下,按照只有管程压力,只有壳程压力和管、壳程压力同时作用3种情况,再分别考虑不计温差应力和计及温差应力的情况进行管板、壳程筒体、换热管拉伸、换热管与管板之间焊接接头拉脱力等应力计算,结果显示,所有应力均小于许用应力。

壳程和管程故障工况的计算与正常操作工况不同,只需分别考虑2种故障工况各自压力与有无温差的组合即可。这一点是设计计算时应特别注意的,特别是应用SW6等软件进行计算时,如果不特别注意,很可能“被程序主宰”,在故障工况下,进行管、壳程的压力危险组合计算,并以此得出错误的结论。

2.3 材料确定

依据本文2.2节材料初选、试算的结果,确定换热器各部分主要受压元件材料如下:

管程封头:09MnNiDR+S31603复合板,厚度(66+3) mm。

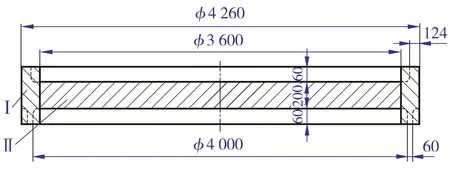

管程筒体:09MnNiD Ⅳ级锻件+S31603堆焊,锻件内径φ4 000 mm,厚度124 mm ,锻后堆焊6 mm。

管板:09MnNiD Ⅳ级锻件+S31603堆焊(管程侧内表面堆焊6 mm),厚度200 mm,管板周圈带凸肩,锻环总高320 mm,管程侧凸肩厚度124 mm,壳程侧凸肩厚度60 mm(通过有限元计算得到,计算过程略)。

壳程筒体:与管板边缘凸肩焊接的筒体短节材料为Q345R,长度750 mm,厚度取60 mm;其余部分筒体材料Q345R,厚度24 mm。

换热管:S31603 。

3 管板设计方案

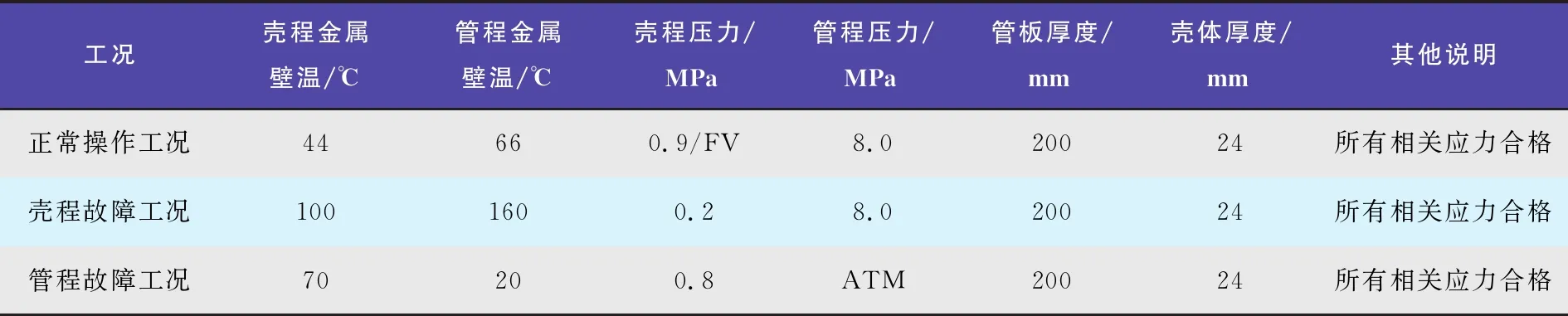

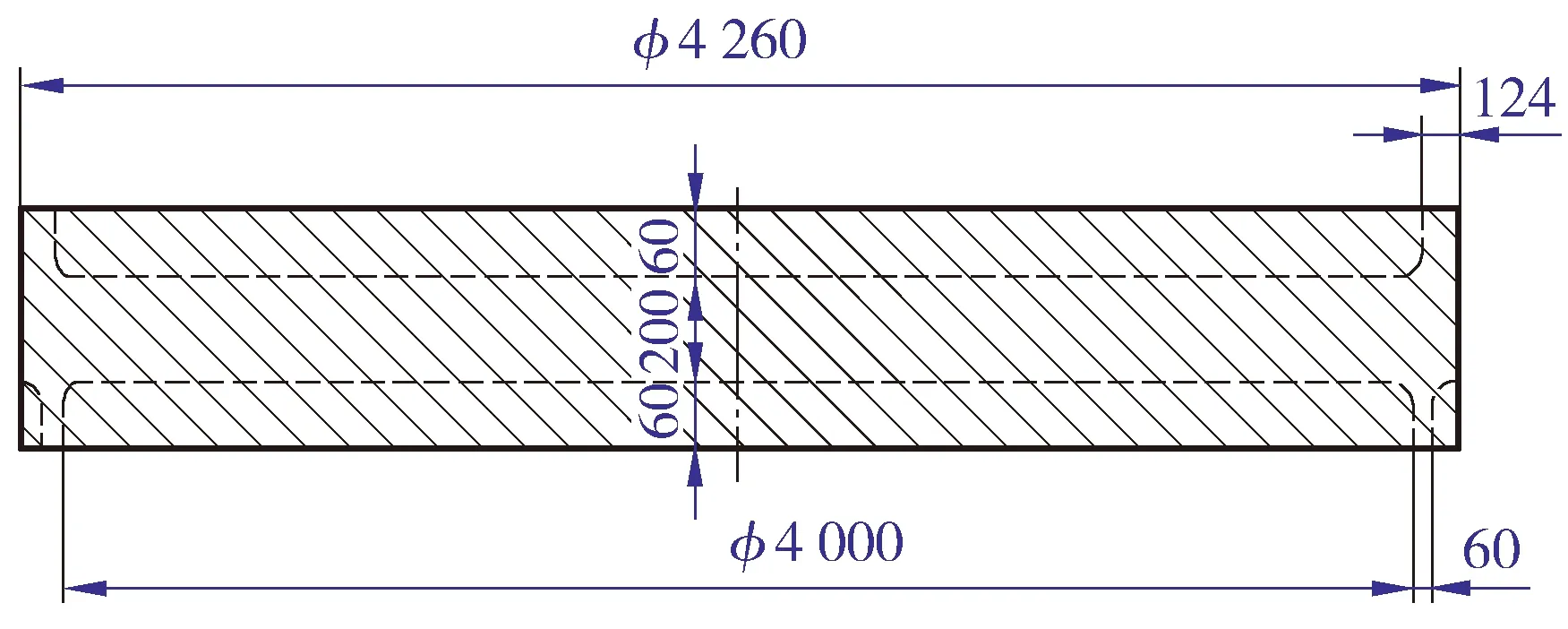

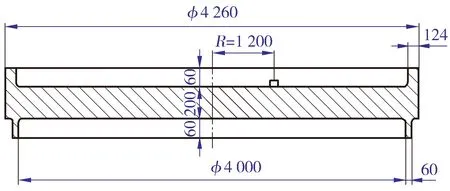

管板采用09MnNiD Ⅳ级锻件+S31603堆焊,厚度200 mm,周圈两侧各带60 mm凸肩,其基层的锻造方案有2种,如图1和图2所示。

图1 分体锻造

图2 整体锻造

方案一是将管板分为中间的1个饼形(图形Ⅱ)与周圈1个环形(图形Ⅰ)锻件的组合件,分别进行锻后热处理(淬火+回火),之后将两部分组焊起来,再进行消除应力热处理。此方案的优点是将管板化整为零,分2块锻造,使锻件满足机械性能(特别是低温冲击韧性)的要求变得更容易,质量更易得到保证;缺点则是对焊接质量要求过高,焊接变形较难控制,焊接接头和热影响区的力学性能(特别是低温冲击韧性)不易得到保证,且焊接区域正好位于管板高应力区,不利于管板的受力。

方案二是采取整体锻造的方式,锻后进行整体热处理(淬火+回火)。此方案的优点是不用考虑焊接变形、焊接接头机械性能以及低温冲击性能的下降等问题;缺点是整体锻造受钢锭吨位及锻机吨位的限制,且公称厚度已经超出了NB/T 47009—2017《低温承压设备用合金钢锻件》的上限,存在锻后热处理(淬火+回火)淬不透的可能,可能导致锻件整体性能不均匀,芯部力学性能(特别是低温冲击性能)达不到指标要求。

为此,设计人员专门与有经验的设备制造企业和知名锻件企业进行沟通、讨论,结果一致认为方案一的风险较大。因为除上述分析外,管板最终还要经过3次热处理(锻后、焊后、覆层堆焊后),也不利于锻件的综合性能。因此决定选择方案二,且热处理前先按图2虚线(留有一定的加工裕量)将锻件进行机加工,使其厚度更接近于最终工件厚度,这样有利于锻件淬透,确保锻件的力学性能,特别是韧性指标。

4 材料技术要求

4.1 管箱封头

用于管箱封头的09MnNiDR+S31603复合板,要求满足NB/T 47002.1—2009《压力容器用爆炸焊接复合板 第1部分:不锈钢-钢复合板》的B1级要求。基层钢板要求正火后加速冷却+回火状态供货,并要求进行100%超声波检测,合格级别不低于Ⅱ级要求;化学成分、力学性能和低温冲击性能满足GB/T 3531—2014的要求【4】,同时增加一组钢板厚度1/2处的-70 ℃的低温冲击试验,试验结果应符合GB/T 3531—2014的规定,且冲击吸收能量要留有足够的裕量,以满足封头拼焊以及封头与管程筒体对接接头的冲击韧性要求。覆层不锈钢钢板应符合GB/T 24511—2017《承压设备用不锈钢和耐热钢钢板和钢带》的规定。爆炸后复合板的检验按照NB/T 47002.1—2009的要求执行。

4.2 管程筒体

管箱筒体材料为09MnNiD Ⅳ级锻件+堆焊E309MoL-16+E316L-16。其基层锻件化学成分、力学性能要符合NB/T 47009—2017《低温承压设备用合金钢锻件》的要求,锻后应进行淬火+回火热处理,允许快冷处理,低温冲击试验温度为-70 ℃,锻件取样位置按标准要求,同时要求冲击吸收能量要留有足够的裕量,以满足管板与管程筒体对接接头的冲击韧性要求; 堆焊过渡层和盖面层各3 mm,堆焊后应进行消除应力热处理。

4.3 管板

管板材料为09MnNiD Ⅳ级锻件 +堆焊E309MoL-16+E316L-16。其基层要求整体锻造,锻后应进行淬火+回火热处理,锻件化学成分、力学性能应符合NB/T 47009—2017《低温承压设备用合金钢锻件》的要求。该锻件各检验项目取样位置相较NB/T 47009—2017《低温承压设备用合金钢锻件》有较大不同,如图3所示,其目的就是检测靠近锻件中心处材料的力学性能,特别是低温冲击性能。低温冲击试验温度为-70 ℃,同时要求冲击吸收能量要留有足够的裕量,以满足管板与管程筒体对接接头的冲击韧性要求;堆焊的过渡层和盖面层各3 mm,堆焊后应进行消除应力热处理。

图3 整体锻造取样位置

4.4 焊接材料

管板管程侧不锈钢盖面层焊接材料E316L-16含碳量要求小于等于0.025%。提出这一要求,主要是考虑堆焊过程中,基层碳的析出会提高面层的含碳量而降低面层耐腐蚀性能。使用含碳量较低的焊材,可使最终面层的含碳量与S31603的含碳量相当。

5 制造技术要求

因篇幅所限,本文仅对一些特殊的技术要求进行介绍,略去常规的技术要求。

5.1 无损检测

无损检测的标准为NB/T 47013—2015。管程侧A、B类焊接接头应进行100%射线检测,技术等级AB,质量等级不低于Ⅱ级合格;所有管程侧焊接接头均进行100磁粉检测,Ⅰ级合格;管程筒节及管板堆焊前,待堆焊表面应进行100%磁粉检测,Ⅰ级合格,堆焊后不锈钢表面进行100%渗透检测,Ⅰ级合格。壳程侧A、B类焊接接头进行20%射线检测,技术等级AB级,质量等级不低于Ⅲ级合格。

5.2 焊后热处理

管程筒节及管板堆焊后、封头成形并组对焊接后、管程筒节与封头组对焊接后,管程筒节与管板对接接头以及壳程60 mm厚短节与管板焊接接头焊后均应进行消除应力热处理。

5.3 换热管与管板之间的焊接

换热管与管板之间的焊接应采用自动焊,焊后进行100%渗透检测,Ⅰ级合格。

5.4 压力试验及气密性试验

管、壳程应分别进行水压试验。试验合格后,在壳程进行氦泄漏检测试验,压力取0.07 MPa,以检测换热管与管板之间的焊接质量。管程进行气密性试验,试验压力8.0 MPa。

6 结语

该换热器直径较大,管程压力较高且同时存在低温、高温工况和管、壳程故障工况,涉及的压力容器知识面较广,所选材料既要具有较高的强度,又要满足低温冲击韧性要求。其管板直径大、厚度较厚,设计阶段就要考虑制造方案,同时还要满足综合机械性能的要求。本文从选材、设计计算、材料和制造技术要求等多方面分析总结了该换热器选材和结构设计经验,可为同类设备的设计提供参考。目前,该换热器已经在现场安装完毕,即将投入使用。