乙烯装置低温甲烷泵机械密封失效原因分析及优化改造

2020-09-15古红星周家成王小严

古红星,周 琳,周家成,王小严,赵 攀

(中国石油独山子石化公司乙烯厂乙烯一联合车间,新疆 独山子 833699)

某石化百万吨乙烯装置采用德国LINDE技术,于2015年7月经历第2次大检修后投产运行。装置运行1年后,装置深冷分离区2台低温甲烷泵机械密封(简称机封)频繁出现外漏和内漏,机泵运行周期大大缩短,威胁着下游冷箱设备的安稳运行,同时也影响了乙烯装置的长周期运行、乙烯收率、氢气产品产量和经济效益的提高。

1 低温甲烷泵介绍

低温甲烷泵10-P-4171/S是乙烯生产装置深冷分离技术的重要设备,作为乙烯装置甲烷和碳二精细分离的核心设备,其运行的稳定性对降低乙烯损失、提升乙烯收率至关重要。其工作流程大致如下:通过电机驱动将脱甲烷塔顶部的冷凝下来的-97 ℃的低温液相、易汽化、有毒害的甲烷输送至板翅式冷箱内继续冷却降温至-162 ℃,然后送至碳二吸收塔顶作为回流,洗涤塔顶碳二馏分,以稳定氢气产品的纯度、减少乙烯损失,同时维持装置深冷区的冷量平衡。

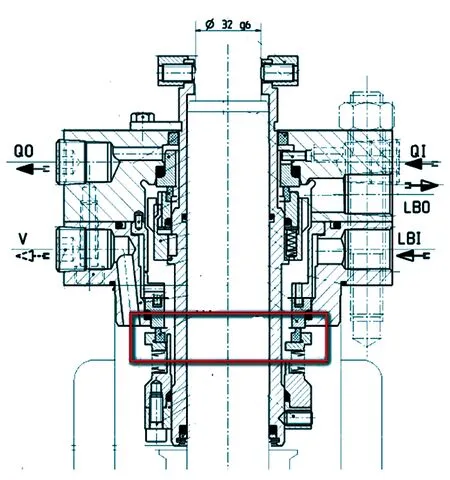

低温甲烷泵原设计为2台泵,1开1备。该泵为SVN-V1×11型立式悬臂泵,单级闭式叶轮,上端采用一对7311角接触球轴承承载轴向力,下端采用滑动轴承承载径向力(见表1)。该泵配套密封为API 682 3CW-FB带压串联面对背结构的接触湿密封,大气侧密封采用浮装式L型静环配合动环密封,介质侧密封采用耐低温的金属波纹管密封。工作时候,密封液在动、静环间形成1~3 μm的液膜,并在密封腔内、外侧形成0.2~0.3 MPa(表)的密封压差,从而达到密封的效果。

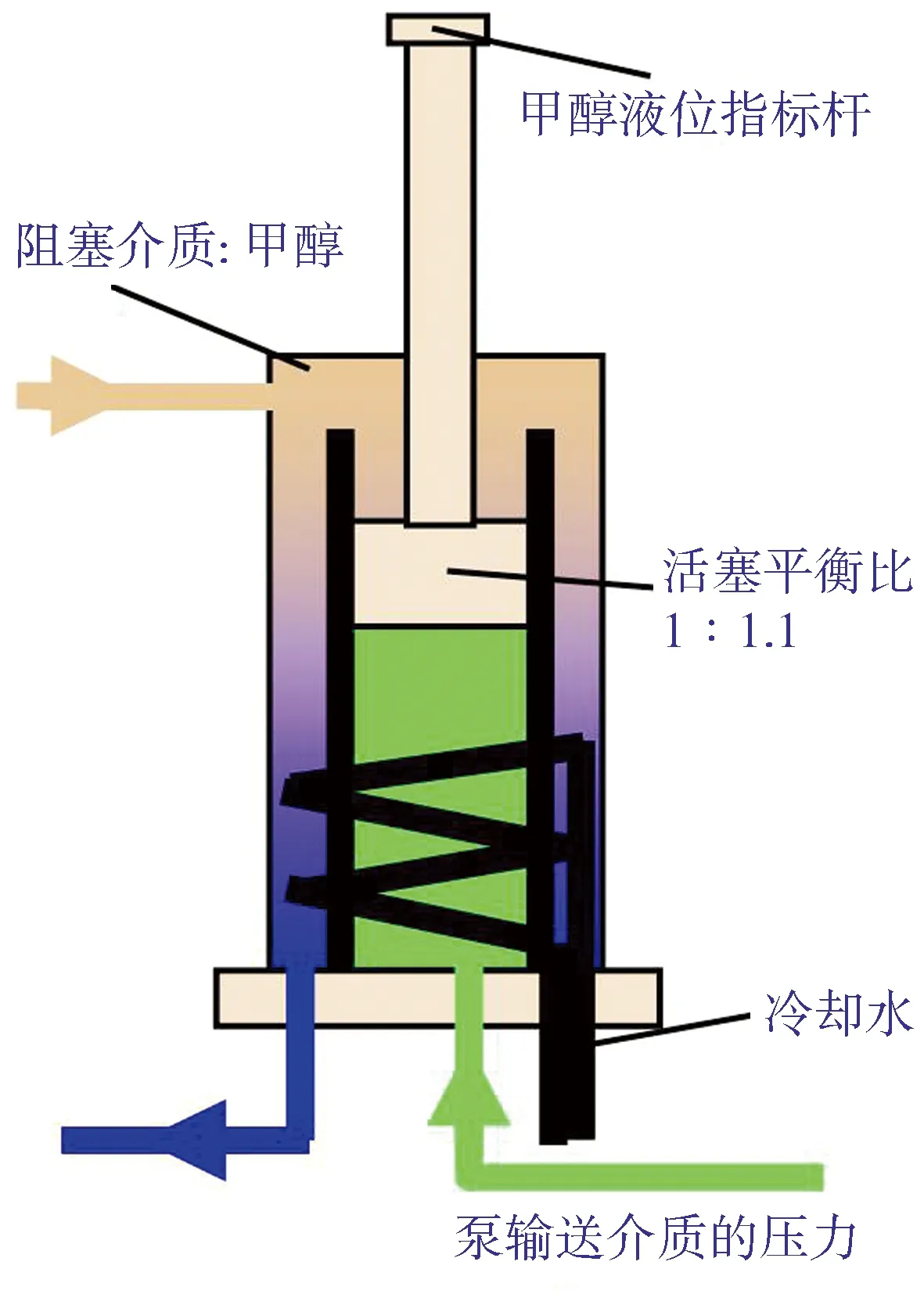

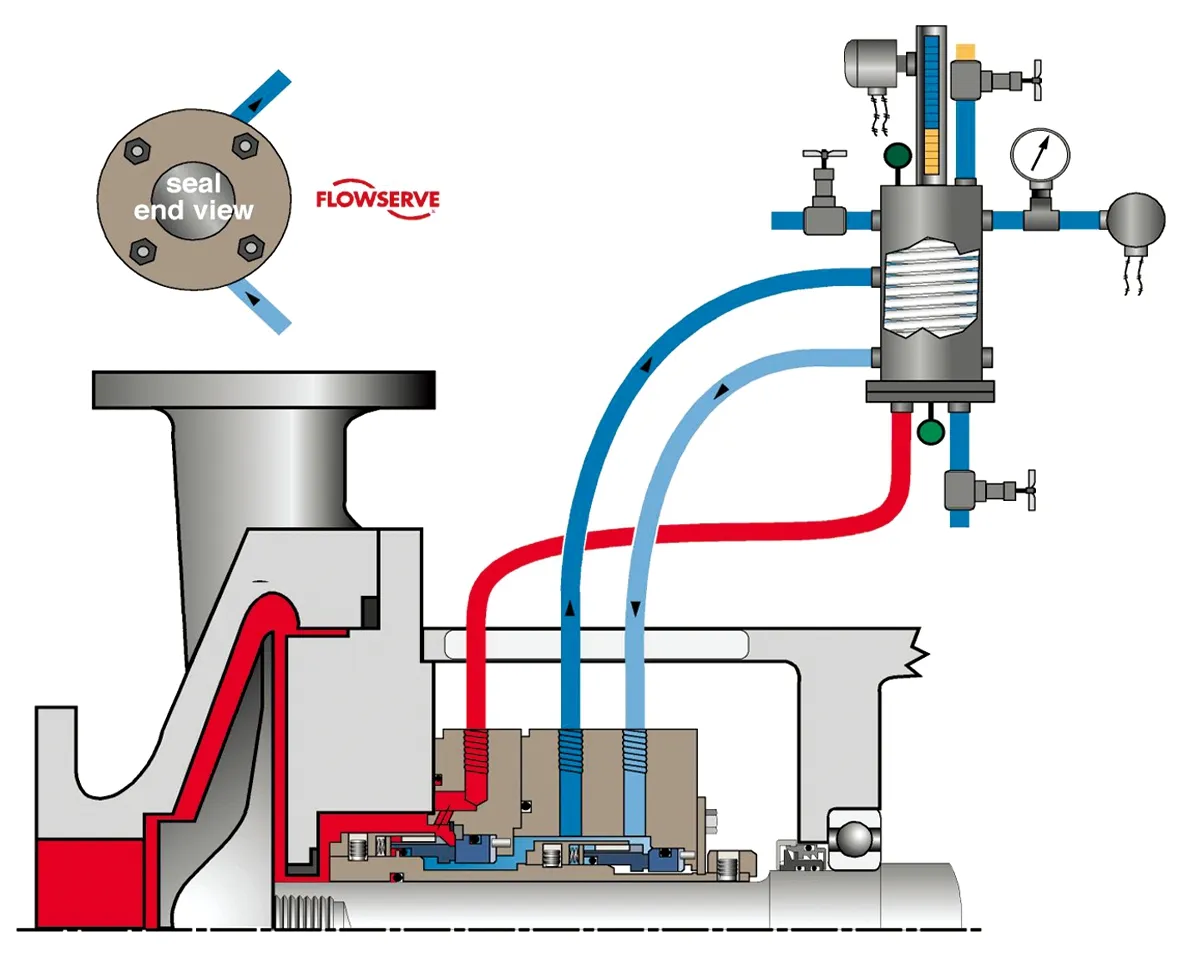

由表1可知,该密封冲洗方案采用API 682 Plan02+53C+61(见图1)。在Plan53C中的阻塞介质为甲醇,其工作原理为:通过手摇泵将阻塞流体甲醇加压送至活塞式蓄能器中,利用活塞平衡(见图2)始终维持阻塞流体甲醇压力为泵出口甲烷压力的1.1倍,从而实现泵内甲烷介质的零外泄漏,保证环境及安全需求。机械密封在使用过程中,由于阻塞流体甲醇的压力始终高于输送介质甲烷的压力,势必会有少量甲醇内漏。为及时监控低温甲烷泵机械密封甲醇泄漏量的变化情况,在活塞式蓄能器顶部设有甲醇液位指示杆;此外,在机封与蜗壳之间设置甲醇收集腔收集内漏的少量甲醇,腔室内设有抛液环和高、低点甲醇排放线,避免泄漏的甲醇进入低温工艺系统中,导致甲醇在低温冷箱中结冰堵塞冷箱翅片流道和管路,引起碳二吸收塔顶回流不够,从而造成乙烯损失和氢气产品不合格。

图2 活塞式蓄能器甲醇压力平衡原理

图1 Plan53C冲洗方案布置

2 检修经过

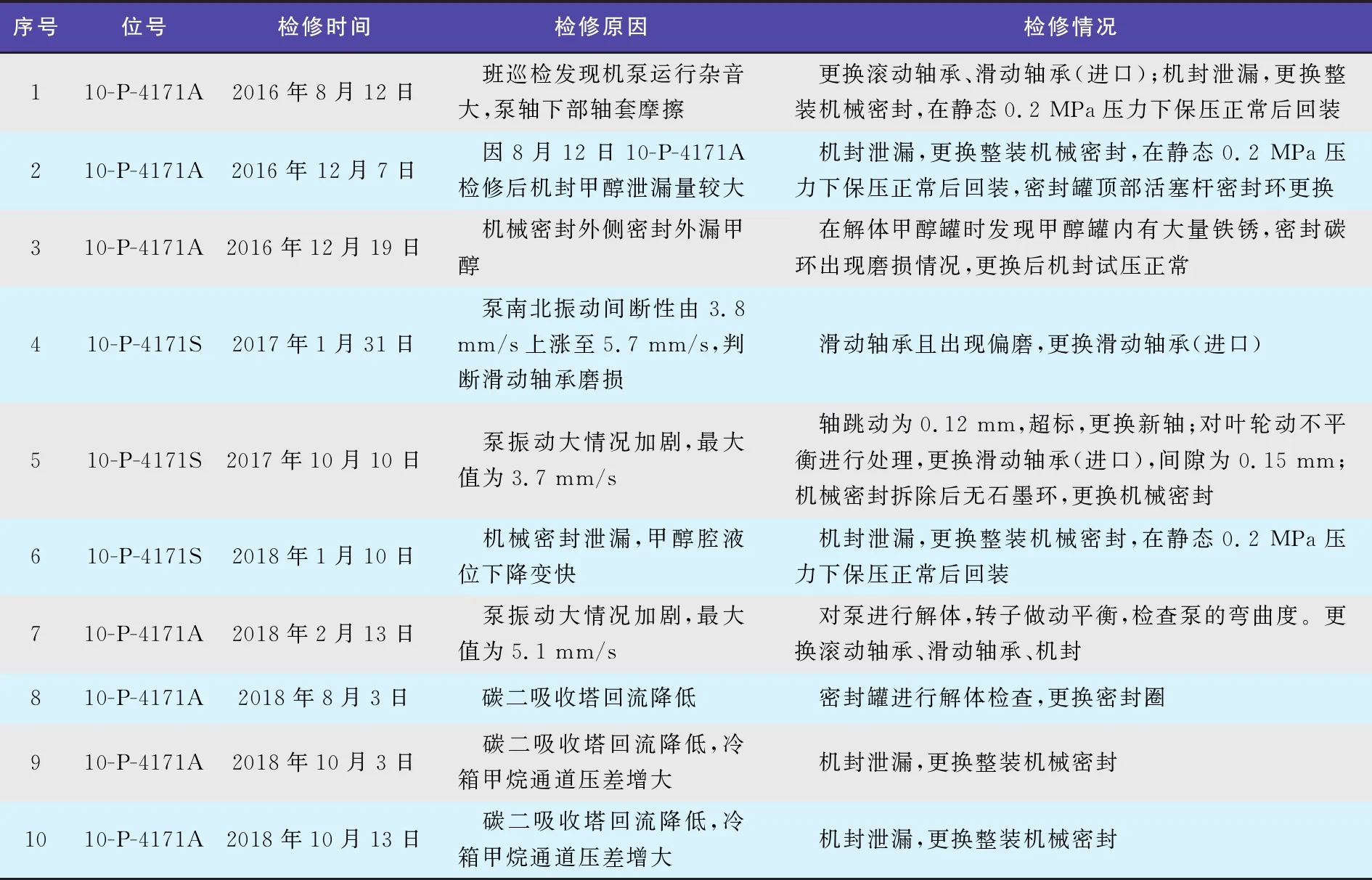

自2015年7月装置经历了第2次大检修并运行1年后,低温甲烷泵频繁出现密封液甲醇泄漏超出原设计值5 mL/h的情况。机械密封经试压合格并整体更换后,依然频繁失效。低温甲烷泵检修状况详见表2。

表2 低温甲烷泵检修状况

2016~2018年,由于低温甲烷泵密封液甲醇持续泄漏,造成工艺下游甲烷冷箱通道、单向阀、过滤器及相关管线堵塞,对深冷区冷箱安全运行造成重大威胁,同时引起碳二吸收塔顶回流减少,导致乙烯最大损失约60 kg/h。

3 原因分析

3.1 叶轮侧滑动轴承失效

设备检修记录显示,一半以上的检修是因为设备振动大。造成这一状况的原因是叶轮侧滑动轴承磨损。滑动轴承需要润滑,但由于其工作状态下会发生磨损,导致该处温度很高,因此,在该位置液态甲烷会产生汽化现象,使得滑动轴承处的润滑液膜不稳定,存在液膜断层甚至完全没有冷却及润滑的液膜干磨的恶劣工况,导致轴套与轴衬材料直接摩擦,滑动轴承径向载荷变大,引起设备振动过大。对于立式泵,一般振动可以分解为两个方向,即径向和轴向,其中以径向振动对密封的危害最大。大多数工艺流程泵的转速在2 950 r/min 左右,由于密封的追随性较差,泵的振动加剧了动、静环分离。瞬间的分离在平衡型密封中更容易发生,此时,如果摩擦副附近有固体颗粒进入密封端面间,则会导致密封面损坏【1】。原轴衬与轴套磨损情况示意见图3。

图3 原轴衬与轴套磨损情况示意

3.2 波纹管环面内径承压平衡比过小

机封失效拆解后,打压测试以及碳环光带检查都是合格的(见图4),说明机封在静态、低压气压测试情况下是完好的,但在泵运行时却出现泄漏,很可能是环面液膜过厚导致泄漏量大。另一方面,内密封的动、静环密封均为石墨静密封点,泄漏的可能性很小,据此分析,则只有环面一个泄漏途径。目前的机封内密封采用非推进型焊接金属波纹管,原密封主密封(一级波纹管密封,见图5)承受反压。一级密封腔内介质为气液混相或纯气相的甲烷,压力变化较大,因此密封腔压力不稳定。一方面,主密封(一级密封)所承受的是变工况压差,而波纹管结构本身对压变较为敏感,易汽化介质会造成波纹管壁径向震动,引起端面贴合不稳,引起泄漏;另一方面,由于主密封(一级波纹管密封)的封液内漏方向与轴套选择离心力方向一致,在高转速下存在加剧泄漏的可能。经过初步测绘核算,其环面外径承压平衡比约为63.6%,内径承压平衡比约为36.4%。这样的机封只能用于外径承压工况,且由于波纹管的固定平衡直径特性,导致其自身不具备防反压功能。在内径承压较高情况下,可能出液膜过厚或环面脱离的情况。

图4 静态打压无泄漏和碳环光带检查示意

图5 原机封结构示意

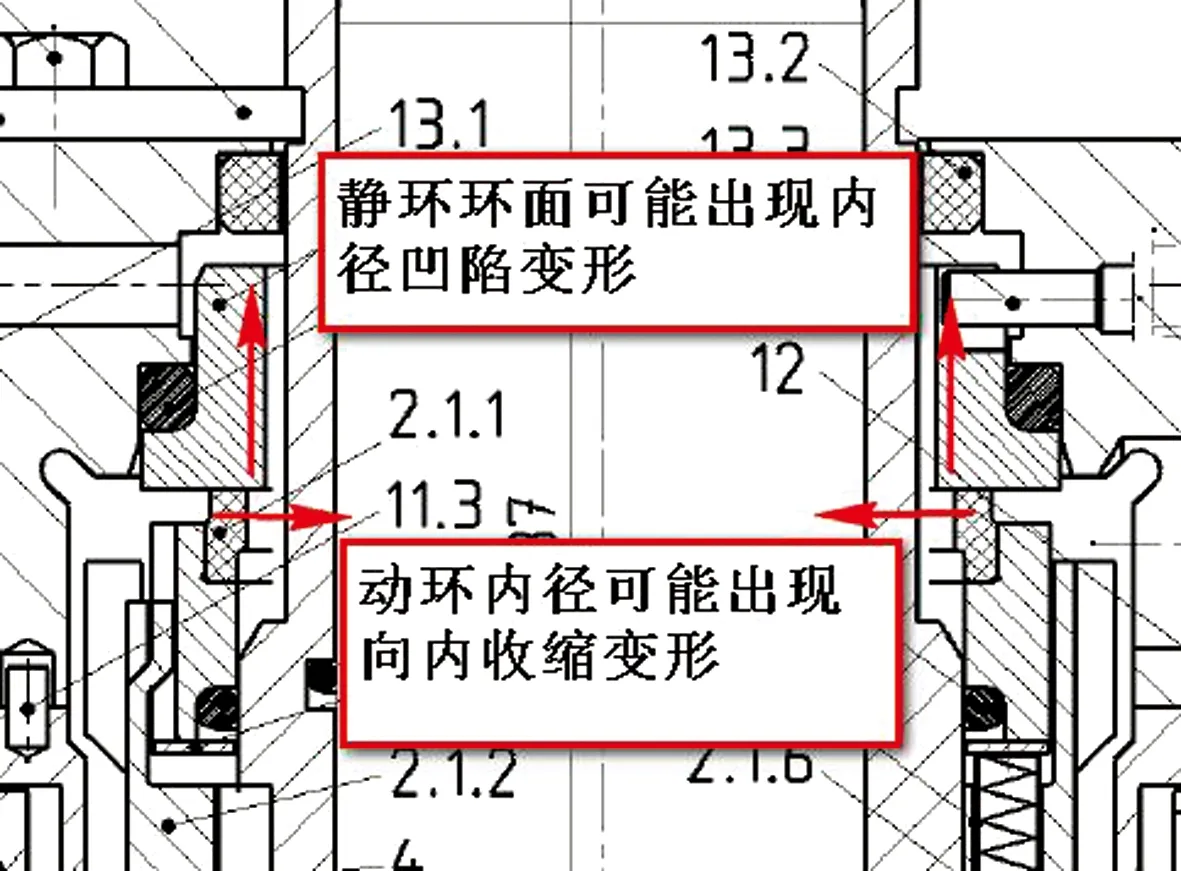

3.3 动、静环耐压能力不足

新换机封在最初5 d左右泄漏量较小,后期泄漏量突然增大。现场对正在运行的10-P-4171A泵外漏量进行标定,15 min收集泄漏甲醇22 mL,合计88 mL/h,说明当时主要的泄漏量出现在外密封。此次密封改造维修,重点也是集中在减小外密封泄漏方面。对运行时间约半个月的10-P-4171A泵检修更换下来的机封进行检查,分析如下:

静环环面明显可见动环内径磨损痕迹(见图6),而且不是明显的旋转磨损痕迹,但内径没有明显的磨损痕迹。

图6 原机封静环环面磨损示意

检查多个失效机封静环环面,均发现明显的外径磨损痕迹。根据该现象判断,密封面在高压作用下发生了变形,有可能是静环环面内径内凹陷变形,也有可能是动环环面在压力作用下外径凸起变形。动、静环面可能出现的变形见图7。这种情况下,初期可实现良好的密封性能,但由于较小的接触面积会导致较大的磨损速率,很快外径接触的磨损面就会被磨损,失去原设计的平面度。随着环面外径逐渐磨损,实际的环面外径也随之向内径移动。该动环密封面环面宽度约2.8 mm、平衡直径φ55 mm、环面外径φ59 mm,原设计环面平衡比约78.6%。而当环面外径磨损至φ56 mm时,环面平衡比变为50%,在如此高压情况下,环面闭合力不足,不能形成有效的密封,处于一种厚液膜的临界状态,外在表现就是泄漏量很大。

图7 动、静环面可能出现变形示意

3.4 密封腔压差偏高

该泵采用Plan53C冲洗方案,阻塞介质为甲醇。该方案利用活塞平衡始终维持阻塞流体甲醇压力为泵出口甲烷压力的1.1倍,保证密封液能够进入密封腔,带走密封端面之间产生的大量摩擦热,同时实现甲烷介质向外零泄漏,因此密封压差不宜过小。但密封腔内、外的密封压差过大,容易导致液膜向介质侧或大气侧偏移,使得实际的密封液与动、静环截面的接触面变小,导致在动、静环密封端面的密封液刚度都会变差,同时还会导致密封液甲醇进入介质侧。根据API 682介绍,为保证机械密封稳定可靠运行,需要使密封液甲醇保持高于泵密封腔处压力0.2~0.3 MPa(表)的稳定密封压差。该泵机械密封设计密封液甲醇压力为3.65 MPa(表),密封腔压力为3.40 MPa(表),故原设计密封压差=密封液甲醇压力-密封腔压力=0.25 MPa(表)。由于机泵一直有少量甲醇泄漏至泵后系统,造成泵后系统冷箱、管道、单向阀冻堵,压力降增大,引起泵出口压力略微上升,因此,密封液甲醇压力也会略微偏高,加剧密封液甲醇进入介质侧。

4 解决措施及优化方案

4.1 叶轮侧滑动轴承改造

结合设备输送介质为-97℃的低温甲烷以及滑动轴承材料要求耐磨性好、摩擦系数小等情况,轴承材料改用锡青铜ZQSn10。锡青铜硬度高、耐磨性能好,不容易产生咬死情况。此外,因其属于合金铜,还具有自润滑功能、良好导热性以及很强的抗疲劳性。同时对原316奥氏体不锈钢材质的轴套进行表面渗碳处理,渗碳层深度为0.8~1.2 mm,表面硬度提高到58~63HRC,使轴套表面的硬度、耐磨性以及抗疲劳强度增强。经过对多次实践运行效果进行对比,同时考虑到低温材料的热胀冷缩,最终确定轴衬与轴套配合间隙为0.15 mm【2】。

考虑到轴承润滑液膜不稳定的情况,在整体锡青铜衬套内壁增加了3条轴向导流槽,可使润滑液在导流槽内排出气相,并形成一层稳定连续的液膜,减少干磨等恶劣工况的出现,同时还能带走摩擦产生的热,降低滑动轴承温度。改造后的滑动轴承示意见图8。

图8 改造后的滑动轴承示意

4.2 增大密封波纹管内径承压比

将波纹管密封结构改为承受正压型式的波纹管密封结构,并采用特殊改性的能耐受-180 ℃左右低温的密封圈作为动环的密封圈。此外,还调整了内密封波纹管环面设计,针对现场加压方案和内径承压情况,将内径承压平衡比调整为68%。单独加工1个截面矩形环面替换原有L型环面,即可实现上述内径承压比的调整。这样可使改造的环面结构尽量与目前环面结构相符,确保镶装质量及成功率。

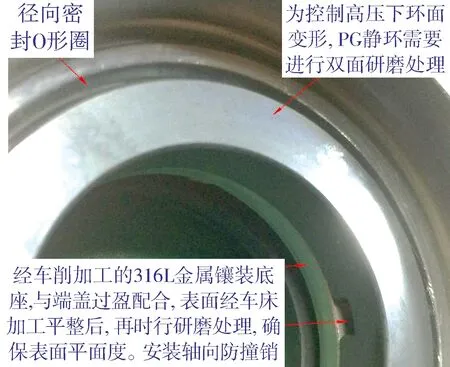

4.3 提升动、静环耐压能力

针对以上分析,此次改造从提高动、静环的耐压能力入手,但同时鉴于改造的可操作性和可实现性,此次改造主要是将外密封静环由原来的浮装式L型静环更换为PG型矩形截面的静环。查找类似结构静环的设计资料,原机封使用的浮装式L型静环最高承压能力为3.8 MPa(表)(20 mm 规格),但该静环为50 mm规格,最高耐压能力预计达不到3.0 MPa(表)。而PG静环最高耐压能力为8.3 MPa(表)(20 mm规格),此次改造使用的是47.6 mm规格的PG静环,耐压能力完全可以满足现场4.0 MPa(表)的要求。同时为了应对动环环面可能出现的环面变形、提高环面闭合力,此次改造外密封动环增加了4根弹簧,以此对环面变形进行一定的补偿。改造实物见图9 和图10。

图9 PG型矩形截面静环示意

图10 新增弹簧座示意

4.4 动环密封圈材质升级

深入分析密封液甲醇向大气侧泄漏的原因后发现,原机封大气侧动环密封圈采用丁腈橡胶(NBR)材料的密封圈,而含中丙烯的丁腈橡胶一般主要用于-30~+120 ℃的工况,低温下其弹性介于氟橡胶和硅橡胶之间,不能满足低温工况要求。因此,本次改造除了提高静环耐压性能外,还升级了相应的大气侧动环密封圈。结合厂家资料和装置现场输送低温介质工况,大气侧动环密封圈改用能满足工艺低温的进口C形(聚四氟乙烯+弹簧)圈。该密封圈材质为四氟乙烯聚合而成的高分子化合物,低温工况密封效果好。

4.5 定期状态监测

4.5.1 冷箱甲烷通道压差监测

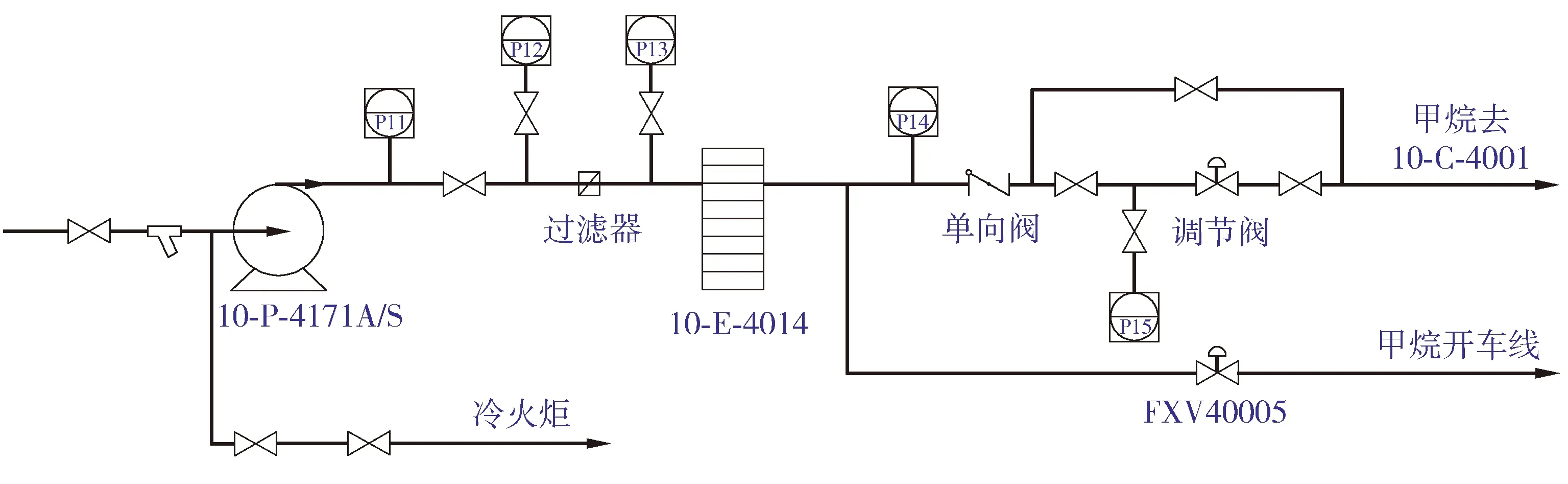

一旦机泵介质侧波纹管机械密封失效,甲醇将泄漏到工艺介质中,产生的主要危害是堵塞下游管路,外在表现是流量减少、压差增大。在无冻堵工况下和出现冻堵工况下,分别现场实测机泵下游各部件的压差,进行对比分析,判断机泵甲醇内漏到介质中的趋势和程度。压差测量数据位置示意见图11。压差测量数据对比见表3。

图11 压差测量数据位置示意

表3 压差测量数据对比 单位:kPa

4.5.2 密封腔压差监测

对于悬臂式单级泵,密封腔中的压力也与轴向力平衡方法及叶轮和泵体口环间隙有关,叶轮带平衡孔的悬臂泵,当口环间隙不大时,密封腔压力基本等于泵入口压力;口环间隙大时,则比泵的入口压力高0.05~0.10 MPa。

悬臂式单级泵的密封腔压力还有另一种算法,即密封腔压力=泵进口压力+扬程/3【3】。

因此,密封腔压差=密封液甲醇压力-密封腔压力=1.1*泵出口压力-(泵进口压力+扬程/3)。

4.5.3 机泵运行状态监测

起初,通过观察甲醇密封罐上液位活塞指示杆的液位刻度变化来计算甲醇泄漏量,并与机封最高允许设计泄漏量5 mL/h进行对比。但此法只能判断出甲醇泄漏量变化,无法确定是甲醇内漏还是外漏。

机械密封每小时泄漏量

式中:A1——第1次读取的甲醇液位,mm;

A2——第2次读取的甲醇液位,mm;

T1——第1次读取甲醇液位对应的时间,h;

T2——第2次读取甲醇液位对应的时间,h。

装置每周采用离线监测设备对机泵进行运行状态监测,收集数据并进行对比分析,一旦机泵振动超过3.0 mm/s或密封罐甲醇泄漏量超过设计值5 mL/h,立即对正在运行的泵进行切换隔离检修。低温甲烷泵运行状况监测情况见表4。

表4 低温甲烷泵运行状况监测

5 结语

针对低温甲烷泵机械密封失效原因进行深入分析,结合装置实际情况对其进行改造,并提出相应的机泵运行状态优化监测手段。改造后,机封运转平稳,机械密封液甲醇的内漏和外漏量减少并得到稳定控制。机封的国产化改造,不仅降低了配件成本,缩短了配件供货周期,减少了不必要的检修工作,节约了检修、维护费用,而且提高了机泵运行寿命,保证了工艺运行平稳,有效保障了装置的降本增效长期运行。