钢板混凝土组合构件双向受力教学实验研究

2020-09-14宋晓冰陈思佳

宋晓冰, 李 乐, 陈思佳

(上海交通大学船舶海洋与建筑工程学院,上海200240)

0 引 言

100 多年来,混凝土一直作为一种传统的建筑材料在工程中广泛应用。由于混凝土抗压性能较强而抗拉性能较弱的特性,人们往往采用钢材对混凝土结构进行各种形式的加强。钢混凝土组合结构则通过结合钢与混凝土两种材料的优势,被广泛应用于高层建筑、超高层建筑、大跨度桥梁和核电站保护壳体领域[1]。按照其构造特点,钢混凝土组合结构分为钢筋混凝土结构、型钢混凝土组合结构、钢管混凝土组合结构、钢板混凝土结构等[2-4]。在这些结构中,普遍存在双轴甚至三轴应力状态,清楚地认识构件在双向甚至三向受力状态下的力学特性具有十分重要的意义。

高校本科阶段土木工程专业的钢筋混凝土课程主要讲授一维梁、柱构件的受力性能。在没有横向剪力作用的纯弯段或偏心受压段,混凝土近似处于一维应力状态,在3 个主应力中仅一项不为零。在教学过程中学生通过设置的简支梁受弯实验教学环节,可以直观地观察钢筋混凝土梁的一系列受弯力学行为,加深对理论知识的理解。进入硕士研究生培养阶段,钢筋混凝土原理相关课程的教学内容逐渐由梁、柱的受力性能过渡到板、壳等更为复杂构件的受力性能,应力状态也由一维上升到二维薄膜应力状态甚至三维状态,在主应力方向上表现为正交方向上不同比例的拉、压组合。理论模型涉及多种经典桁架模型和膜模型[5],混凝土的本构关系也相应地扩展到考虑多轴应力效应的受压软化模型[6]和受拉钢化模型等复杂应力应变关系[7]。与本科阶段相比,理论知识更加抽象和不易理解。为了提升教学效果,需要为学生提供相应的实验教学环节,通过以研究为导向的教学方式,引导学生发现和总结规律。

目前世界上最著名的试验装置有多伦多大学的膜单元实验机[8-10]和休斯顿大学的通用板单元实验机[11-12]。两者均通过位于试件周边的多个作动器对钢筋混凝土试件施加一定比例的剪力和轴力。文献[13-14]中则利用相同的实验装置对钢板混凝土构件进行了双向加载试验。由于这类实验需要在板式试件的4 个边界上施加均匀分布的正应力和剪应力,加载装置结构复杂,造价高昂,难以在实验教学中普及应用。

本文在吸取已有实验装置成功经验的基础上,在试件类型选择、加载模式和试件构造设计等方面开展创造性工作。在保证实验现象和规律的前提下,简化实验装置,降低实验成本,规范数据分析和整理方法,并成功应用于研究生实验教学。该项实验不仅是对钢筋混凝土理论教学的有益补充,也可用于板式构件在复杂应力状态下的本构关系研究。

1 试件类型和加载模式选择

比较钢筋混凝土试件和钢板混凝土试件,两者虽然都采用钢材对混凝土进行加强,但是考虑到钢板的各向同性性质及方便施加拉力荷载的特点,决定选用双钢板混凝土板式试件作为测试对象。钢板与混凝土之间通过罗栓连接。

有两种加载模式可供选择:

(1)在板式试件的周边同时施加剪应力和正应力;

(2)在板式试件的主应力方向施加拉、压正应力。

由于钢板是各向同性的,混凝土开裂不会引起钢板和混凝土主应力方向的改变。钢混凝土组合构件单元平面应力问题中的3 个薄膜应力分量(2 个正应力和1 个剪应力)可以通过坐标转化为主应力坐标系下的两个主应力分量。例如对于纯剪应力状态,等效于在两个平面内主应力方向分别施加大小相等、方向相反的拉、压外力。基于这种等效关系,决定采用相对简单的沿主应力方向加载的方式,即在相互垂直的两个方向上施加均匀的一定比例的拉、压荷载,实现对各种平面应力问题的等效模拟。

2 试件设计

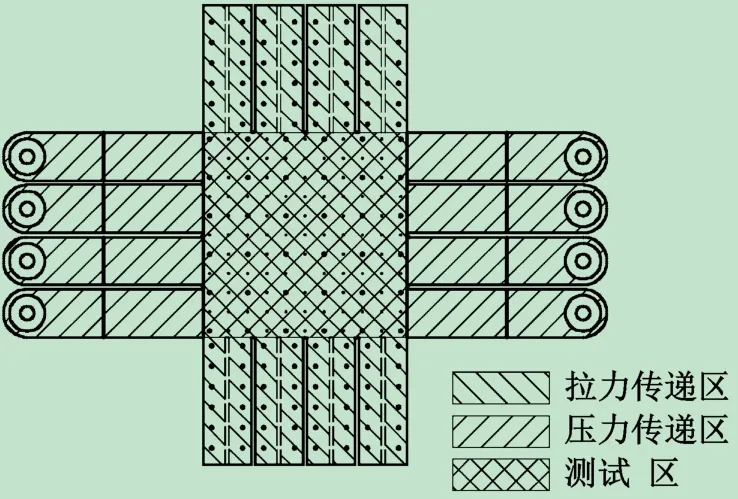

为了实现边界应力的均匀施加,将钢板混凝土单元试件设计成为十字形,中心的正方形区域为测试区,正方形边长可达800 mm,厚度可达260 mm。试件在水平和竖向的外伸部分分别为拉力荷载传递区和压力荷载传递区(见图1)。压力传递区由钢板和混凝土材料组成,为确保压力传递区不发生破坏,在混凝土内设置了十字钢板加劲肋;在拉力传递区仅设置了与测试区相同厚度的钢板。钢材屈服强度比测试区提高一级,以保证在拉力传递区不会发生钢板的提前屈服。为了将力流约束在测试区内,在压力和拉力荷载传递区分别设置了平行于荷载方向的等间距分割槽。

图1 钢板混凝土单元试件设计示意图

3 加载装置设计

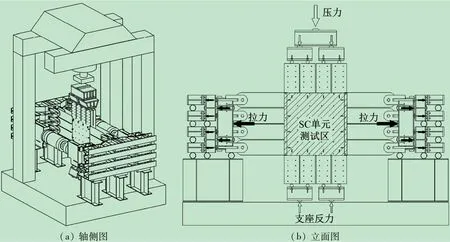

与以上试件相配合,设计了一种用于钢混凝土组合板式构件的双向加载装置(见图2)。该装置利用两个水平作动器和一个竖向作动器分别对试件施加拉力和压力。竖向通过分配梁逐级将压力均匀分散至压力传递区的4 个竖向柱体。水平方向采用分配梁逐级将拉力均匀分散至位于试件两侧的16 个拉力施加点上,并通过拉力传递区均匀传递至试件的测试区。该实验装置具有以下特点:

(1)根据圣维南原理,足够长的荷载传递距离可以实现测试区边界上的均匀应力分布;

(2)在荷载传递区设置分隔槽,有效地防止了测试区内的内力进入正交方向的荷载传递区;

(3)水平加载和竖向加载路径相互独立,可实现任意拉压比例的双向荷载组合;

(4)水平拉力直接作用于试件两侧的钢板,拉力施加既简单又可靠。

4 关键测试技术

实验测试环节的关键技术体现在荷载输出的控制模式、荷载施加步骤和数据采集方法等3 个方面。

纵向荷载的输出可采用力控制方式,当施加的荷载接近极限荷载时,再将纵向荷载输出方式改为位移控制。但是对于横向荷载,预研发现:由于加载装置具有灵活的机动性能,且两个水平作动器的力是相互耦合的,需要始终采用位移控制的水平加载输出方式。否则不仅两个作动器的位移输出无法同步,力也无法达到平衡,将会使整个水平荷载施加装置发生不可控制的翘曲变形。

图2 钢混凝土组合板式构件的双向加载装置示意图

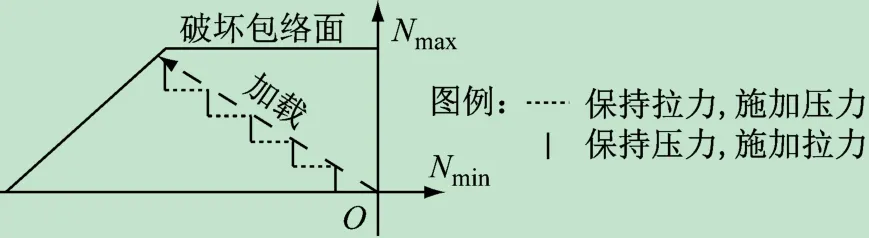

双向压拉比例荷载的施加是另一个关键。拟采用图3 所示的加载方式,即通过交替的拉、压加载方式实现等比例加载。通过这种方式加载还可以测试试件双向泊松效应的非线性变化过程。双向施加的荷载应该符合预定的比例,特别是在双向均采用位移控制的加载方式时,需要反复调整作动器的位移输出,直至达到目标荷载比例。

图3 等比例加载方式

应变测量是本实验最为关键的测试技术。为测试被测单元的整体变形特征(双向均匀应变),根据Hsu[11]的实验经验,采用大标距高精度的线位移传感器(Linear Displacement Sensor,LVDTS)测量平均应变效果较好。实验中采用8 个LVDTS(单元两侧面布置,每侧面4 个)测量。特别需要注意的是:试件在受荷载过程中内部混凝土由于泊松效应发生的平面外膨胀变形,将会引起钢板的局部外凸。为避免LVDTS的转角误差,LVDTS 的安装不能直接固定在试件表面钢板上,而应该固定在埋设于混凝土内部且贯穿整个试件的钢条上。也正因为钢板的这种局部外凸变形,应该将测试钢板局部应变的应变花分别粘贴在钢板内外表面,通过求内外平均值的方法消除钢板弯曲影响。

5 实验测试

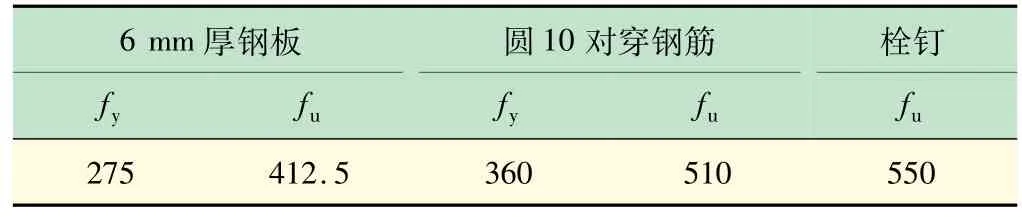

在结构实验室搭建了实验装置,并对两个钢板混凝土单元试件进行了平面内双向拉压实验。测试了单元平面内平均应变、局部钢板应变和对穿钢应变。试件以“钢板厚度”加“压拉荷载比”的形式进行命名。如S6-41,即指钢板厚度为6 mm,压荷载与拉荷载之比为4∶1。罗钉间距Bs 为75 mm,对穿钢筋间距Bt 为150 mm。混凝土强度等级为C35。钢材强度见表1。

表1 钢材屈服和极限强度表 MPa

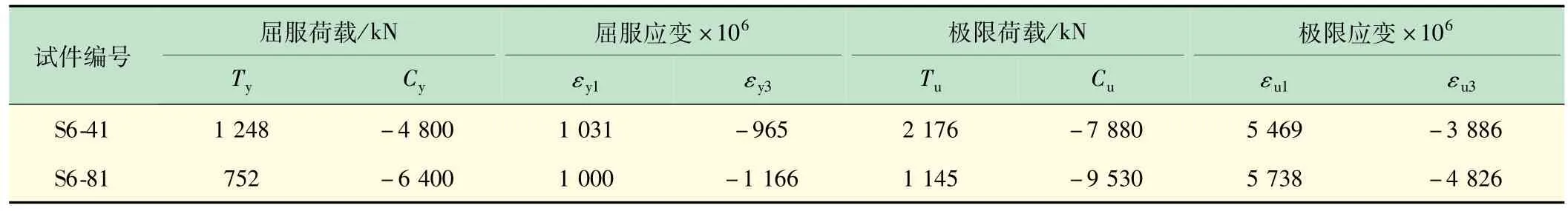

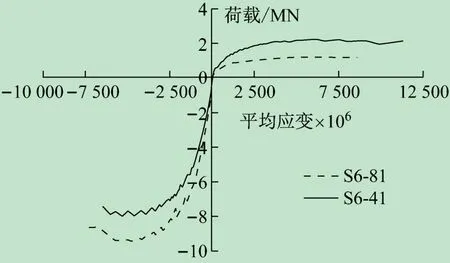

由表2 所示实验结果表明,钢板混凝土单元试件表现出极好的延性,达到极限承载力后能够维持其承载力,直至很大的变形。图4 为测试得到的荷载-应变曲线,其中应变指的是LVDTS测得的平均应变。对比发现:钢板混凝土单元在混凝土开裂后,宏观上表现为正交各向异性特征,受拉方向刚度和受压方向刚度存在不可忽视的显著差异。

表2 试件测试结果汇总表

图4 测试荷载-应变曲线

6 实验数据处理及分析

测试数据的分析处理步骤为:

(1)利用测试得到的单元双向平均应变,根据钢板的弹塑性本构关系计算钢板在两个主应力方向的平均应力,并得到钢板承受的内力;

(2)根据平衡关系,施加的外荷载减钢板承受的内力,得到混凝土在两个主应力方向承受的内力,并得到混凝土平均应力;

(3)分别建立混凝土在平面内两个主应力方向的平均应力与平均应变关系。

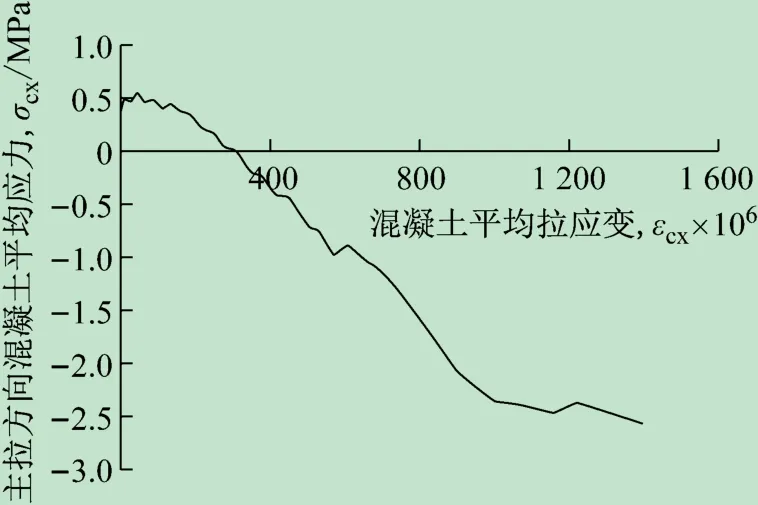

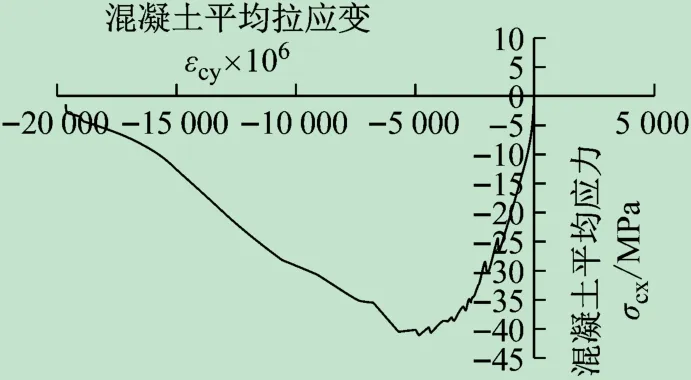

S6-81 试件数据处理结果见图5、6。由图5 可见,在主拉方向,混凝土在加载初期表现为受拉应力状态,开裂后,拉应力减小并转变为压应力状态。由图6 可见,在主压方向,混凝土的峰值应变达到约5 000 ×10-6,大大超过混凝土的单轴受压峰值应变(2 000 ×10-6),混凝土的峰值应力也有所增加。

图5 单元主拉方向混凝土应力-应变关系图(S6-81试件)

图6 单元主压方向混凝土应力-应变关系图(S6-81试件)

产生以上现象的原因可归结为钢板对混凝土的约束作用。当混凝土开裂以后,其在受压过程中的泊松效应急剧增加,侧向膨胀受到钢板的约束。该约束效应一方面在两种材料之间产生应力重分布,致使混凝土在单元主拉方向由初始的受拉状态转为加载后期的受压状态;另一方面改变了混凝土在单元主压方向上的本构关系,使混凝土的延性和强度均有所提高。

7 结 语

介绍了一种针对钢板混凝土单元试件的简易双向加载实验装置。通过荷载控制模式、比例荷载施加方式和平均应变测试方法等关键技术,确保实验安全平稳进行。该系统具有结构简单、操作容易及性能稳定等特点,满足教学和科研使用要求。该实验已经在研究生“高等钢筋混凝土原理”课程中为学生开放。学生通过实验直观地观察和认识到混凝土开裂后的各向异性特征、钢和混凝土泊松效应的变化规律以及钢板和混凝土之间不断发生的应力重分布的过程,有助于学生加深对钢混凝土组合构件双向受力特性的理解和掌握。