一种切削位姿动态优化全局刀路技术的五轴曲面插补方法设计及验证

2020-09-14周明安巫少龙余文利

王 胜, 周明安, 巫少龙, 余文利,2, 杨 帆,2

(1. 衢州职业技术学院机电工程学院,浙江衢州324000;2. 浙江工业大学机械工程学院,杭州310023)

0 引 言

切削位姿对刀路加工效率的影响是以插补规划方法为基础的,确立满足加工需求的插补方法,是刀路整体优化的起点。Beudaert等[1]提出了一种考虑机床各驱动轴速度、加速度、加加速度允许量的进给速度规划迭代算法,忽略了分轴加速度表达式中进给速度变化率计算进给速度允许值,因此,即使进给速度曲线在所求得的速度极限以下,也不能保证轴向参数的安全性。Erkorkmaz等[2]发展了一种基于时间优化的五轴激光钻孔轨迹生成算法。该算法基于预置速度曲线,并校验刀具路径上各点是否超过各轴允许的运动学参数限制,如果校验失败,则采用时间缩放法进行参数曲线尖角的平滑。该方法与采用简单直线插补相比,运动的光滑性得到了显著提高,加工时间明显缩短。王玉涛等[3]提出了一种五轴联动刀轴矢量的刀路插补优化方法。该方法与传统的优化算法相比,稳定性高,线性误差明显降低,提高了零件表面质量。曲面直接插补由CNC 直接根据加工全面几何与工艺参数,在线实时地自动完成持续优化刀具轨迹插补从而控制机床运动[4-7]。

综上所述,现有研究尚未涉及工件装夹位姿对加工过程平稳性的影响;另外,对装夹位姿的优化在实际操作中具有很多的限制,并且增加了操作的复杂性,目前没有研究在不改变装夹位姿的情况下,通过修改刀路来获得加工过程的平稳和高效。若在现场状态下修改刀路,需要有设计曲面的CAD 模型信息,因此必须依托曲面直接插补机制。本文将工件实际切削位姿信息引入到前端设计环节,以提高五轴曲面产品的加工质量与切削性能为目标,并研究了由五轴机床刀路优化的曲面在线高质高效加工技术,分析五轴机床在线加工效率低与平稳性差的主要因素及影响规律,探索五轴曲面高速高精插补新方法。

1 实验方法设计

1.1 五轴插补规划方法

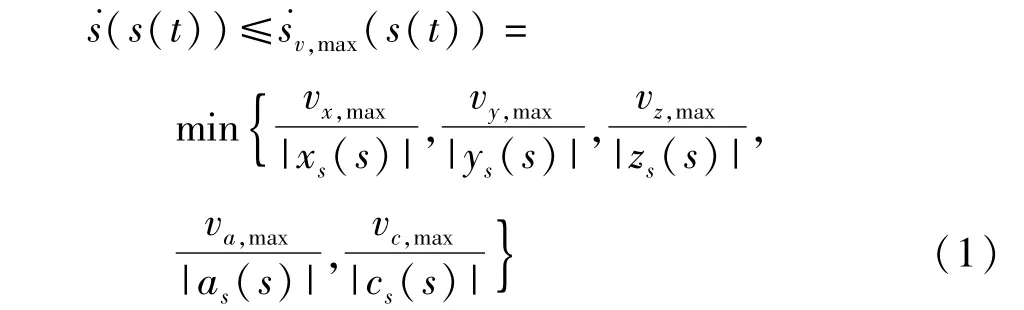

研究表明,对于给定刀路,单轴速度极限对进给速度具有直接的限制作用,

而单轴加速度极限、加加速度极限对进给速度的影响呈现为一个柔性的限制区域。这是因为单轴加速度(加加速度)表达式含有进给速度的一阶(二阶)导数,无法独立分离(单轴加速度见式(1)),但可引入限制区域的顶点作为进给速度极限,并在下方限制区域内对一阶(二阶)导数进行校验[8-10]。由速度极限、加速度顶点极限、加加速度顶点极限组成的封闭区域就是缩小后的求解空间,进给速度曲线形貌只能在该区域内调节,但其有效性需要经过各轴加速度验证以及进一步的加加速度验证,即

为各轴加速度极限值。同时采用NURBS 表达进给速度曲线,通过调整NURBS 控制点实现速度曲线形貌的变化[9-10]。

在图1 所示的求解空间内,满足分轴光滑的进给速度曲线有无穷多解,采用效率最优原则符合高速加工应用需求。利用粒子群算法精度高、收敛快、易实现的优点,通过对NURBS 控制点的演化和迭代计算,搜寻进给效率的全局最优解[10]。

图1 进给速度曲线求解空间

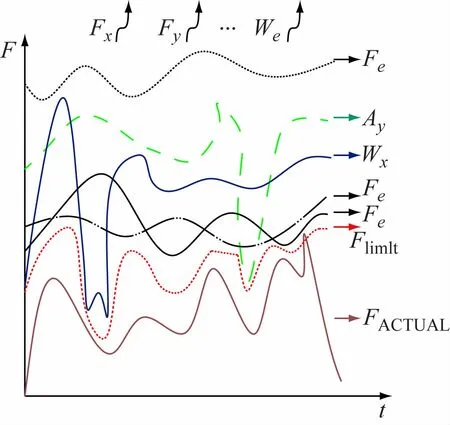

1.2 刀具姿态无干涉解析表达方法

实施曲面直接插补和CNC-CAM 逆向修正的基础是曲面刀路规划,在传统五轴曲面规划过程遇到的关键问题同样无法规避,而无干涉刀具姿态的检测与刀位确定正是其核心内容之一。环形刀五轴曲面加工过程中的干涉情况复杂,无法基于曲面数学模型直接获得解析表达,采取无干涉可行域计算方法首先对整体加工曲面进行离散采样,在采样点作转角β离散后,采用投影包围盒原理进行刀具摆角γ 无干涉极限计算,获得单点360°无干涉摆角取值范围,如图2 所示。

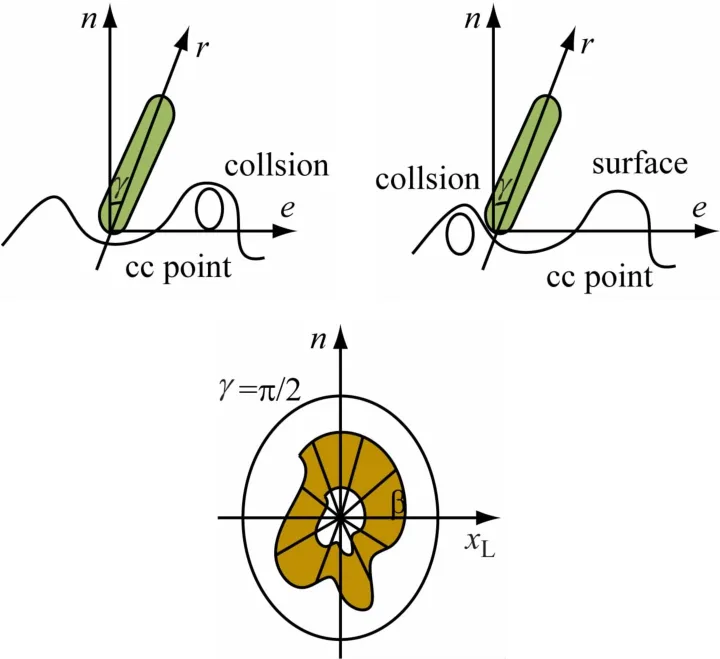

以此为基础,将图形动画领域的Morphing 缓变处理技术引入到可行域计算过程中,把曲面双参数均匀离散采样获得的计算结果,在(2π / β)维度上,对γ 角的上下限值进行高维拟合,获得原参数划分下的高维控制点,实现任意点刀具摆角极限姿态近似计算的解析表达[10],如图3 所示。

图2 曲面采样点无干涉取值范围

图3 采样点可行域高维拟合

由可行域的解析表达可获得曲面上任意点在离散β摆角处上下限的控制点,即:

在此基础上,对获得的(γU0,γU1,…,γUi)或(γL0,γL1,…,γLi)摆角上下限控制点分别采用封闭样条曲线基于转角β进行拟合,即可对该点任意方位上的摆角可行域进行快速插值计算[10]。

面向全曲面进行无干涉姿态可行域的解析表达,有助于绘制无干涉姿角参数取值范围的整体图谱,便于从系统高度确定刀具偏摆的合理走势,便于灵活地设计刀路纹理,进而实现全局效率的优化。

1.3 刀路逆向修正与全局优化方法

完成基于聚类特征区域的局部刀路修正后,单条刀路在动力学约束插补方法下的低速瓶颈段占比LFP与三阶导数极值TDL 需重新评估。从全局刀路优化的角度,整体加工效率是所有刀路加工效率的综合效应,因此将优化问题表述为[10-12]:

为约束函数,以整体加工时间最小化为优化目标,在局部刀路修正后满足两项参数约束条件的备选刀路组合方案进行整体优化。考虑到速度曲线受聚类特征区域钳制作用明显,不同刀路方案之间刀路的核心特征取向明显,采用鱼群算法进行全局寻优,最终实现全局极值搜索的目的。追尾行为能够帮助个体急速朝向某一极值方向前进,加快寻优的效率,并防止某一个体在局部振荡而停滞不前[14],保证刀路优化过程的鲁棒性。

2 实验与结果分析

为验证五轴曲面切削位姿反向动态优化插补刀路技术的有效性与可行性,利用大连机床FANUCoi系统B50 立式五轴加工中心对硬铝合金型材:100 mm ×100 mm × 50 mm 材料进行新方法与传统方式加工对比试验,试验过程均选择一致的加工工艺参数:主轴转速S =8 000(均值)r/ min,每齿进给量fz =0. 04 mm/r,铣削深度Δd =0. 5 mm。

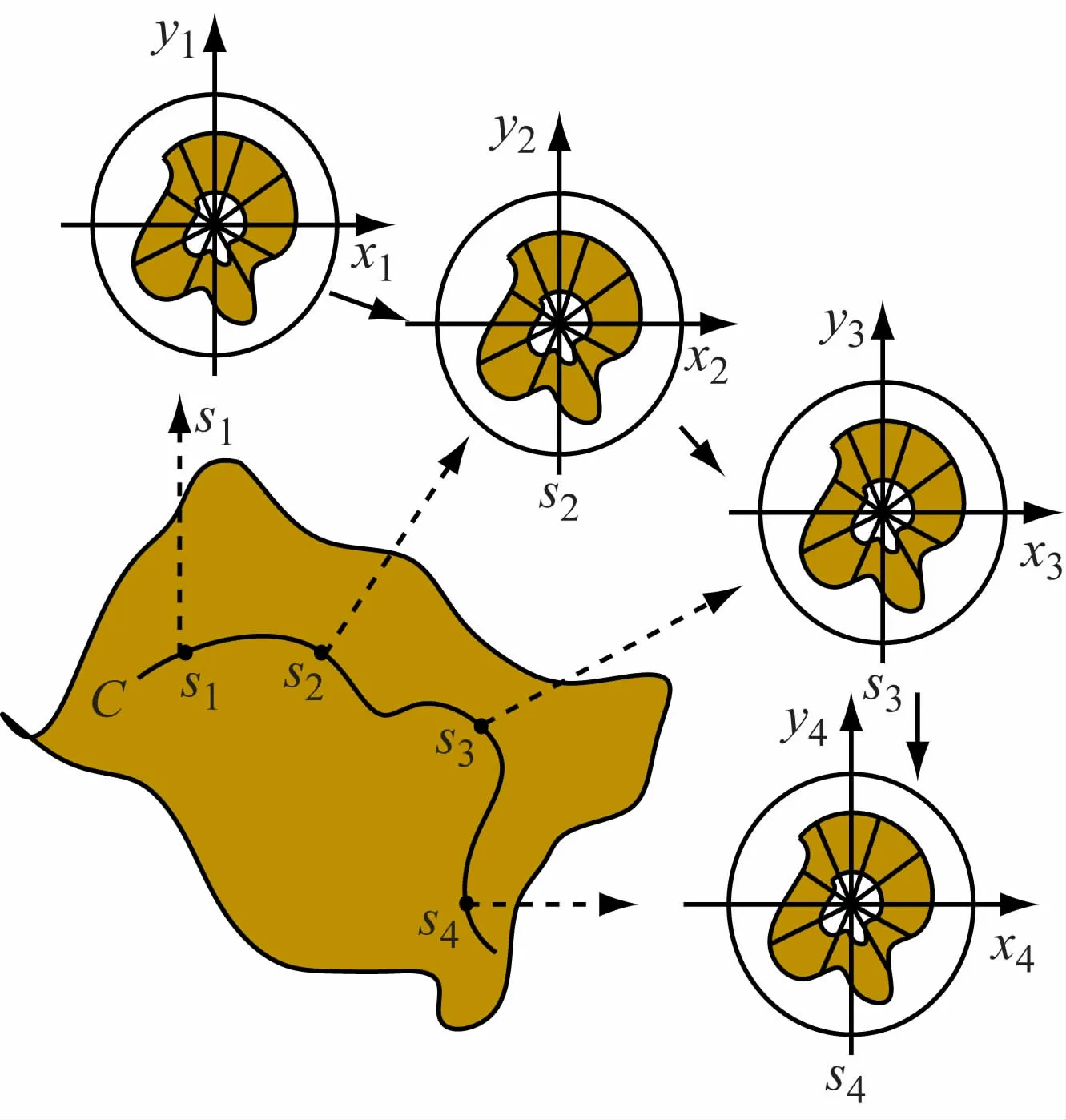

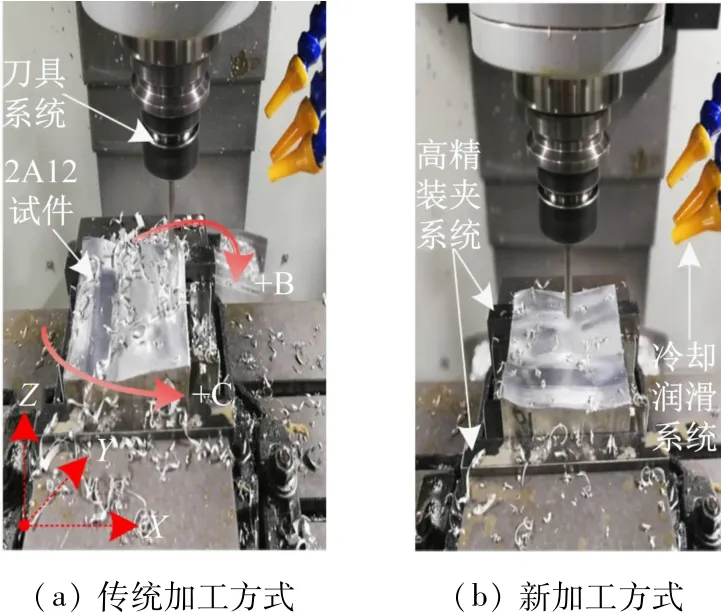

2.1 实际加工对比试验

图4 展示了两种不同曲面插补状态下的加工中心切削过程与效果。两种形态在加工过程中,表面看整体切削方式及机床运动过程无大差异,但仔细观察发现新加工方式在加工过程中工件表面较为光滑,并且工件表层切屑残留较少,表面切削过程运行平稳,加工形态较好,但表面质量需要通过综合的数字化检测设备进行比对。

图4 加工中心切削对比试验

2.2 实验结果分析评价

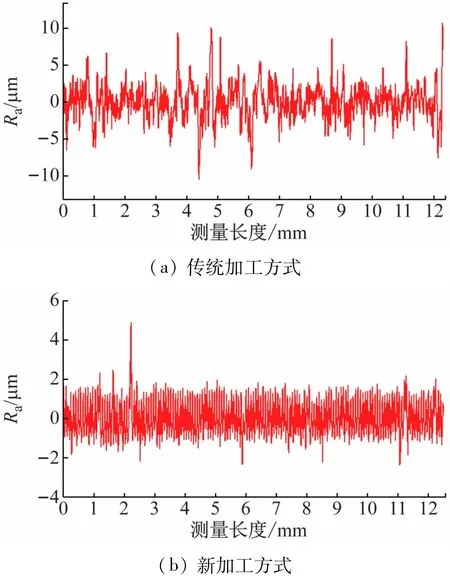

将五轴加工中心切削成型的工件放置于22° ± 1°的表面质量检测实验室内24 h 后,采用日本三丰SV2100 高精密粗糙度仪结合Formtrac.软件的采集点分析下,对曲面表面粗糙度值进行点云数据检测[13-15],如图5 所示。

由图5 可知,传统五轴曲面数控加工中,粗糙度值Ra=1. 803 6 μm,而新加工方式Ra=0. 704 0 μm。两者对比发现,在相同切削机床与加工工艺参数条件下,新加工方式的五轴曲面表面质量明显优于传统加工方式成型工件的表面质量。

图5 曲面表面质量(粗糙度)检测

3 结 语

本文设计了机床动力学性能约束下的五轴插补规划方法,研究了切削位姿对刀路质量影响的量化分析技术,利用刀具无干涉姿态可行域的全曲面计算与解析表达模型,建立由插补层向路径规划层进行刀路逆向修正及全局优化的曲面直接插补方式。实验结果验证了工件切削位姿逆向驱动刀路纹理形貌规划的新型五轴曲面加工技术,能有效地提高曲面加工的表面质量,实现数控五轴机床的高速高质量加工效果。