奥氏体不锈钢在海水环境中的腐蚀疲劳裂纹扩展行为

2020-09-12苏豪展张乐福郭相龙

范 镒,苏豪展,陈 凯,张乐福,郭相龙

(上海交通大学 核能科学与工程学院,上海200240)

奥氏体不锈钢304,316和321是石油、化工和核电等领域的常用材料。大量研究表明,在海洋等高腐蚀性环境中,金属材料会出现点蚀、应力腐蚀与腐蚀疲劳开裂等问题[1-6],这给设备系统的安全可靠性带来威胁。海上核电站三回路排水管道与海水直接接触,并且承受管内水力振荡与管外海水的拍击作用。这些环境条件会对反应堆管道等设备材料造成腐蚀与应力的共同作用,给机组的安全运行带来挑战[7-8]。因此,腐蚀疲劳是核电系统结构材料的主要失效形式之一。研究核电领域常用不锈钢材料在海水环境中的腐蚀疲劳性能,对于评价其疲劳破坏行为、结构安全可靠性以及失效分析和寿命预测等都有重要意义。

本工作通过测量不同材料在不同环境中的裂纹扩展速率,对试验结果进行模型拟合,分析了材料本身、应力强度因子以及介质环境对其腐蚀疲劳行为的影响。

1 试验

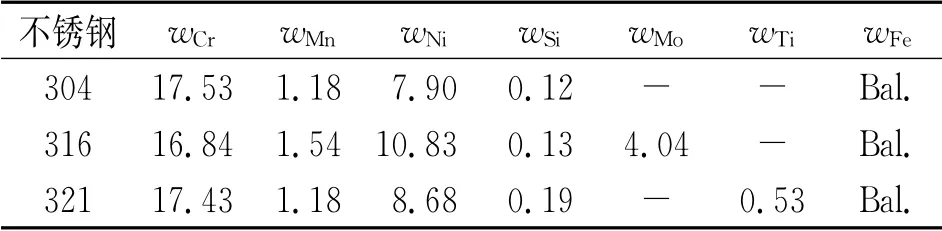

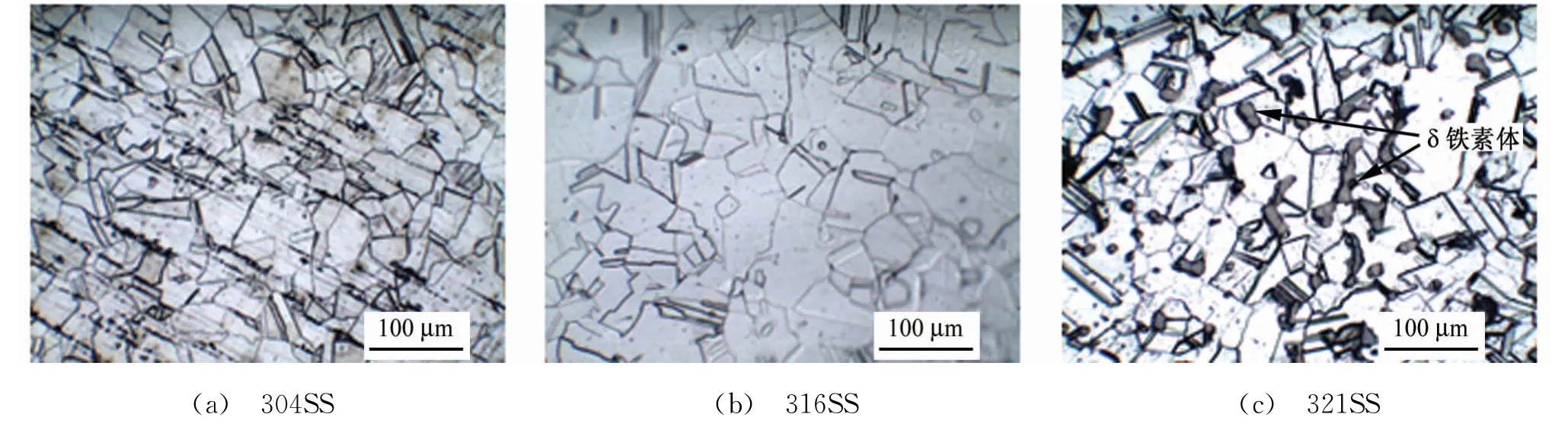

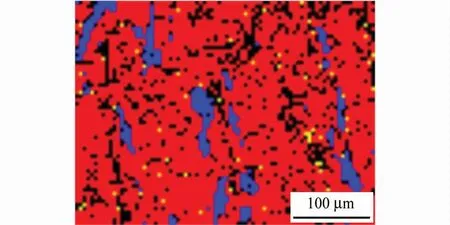

试验材料采用经固溶处理的304,316和321奥氏体不锈钢(下文简称304SS,316SS,321SS),采用波长色散型X射线荧光光谱仪(XRF)测定试验材料的主要成分,结果见表1。由表1可见:相比于304SS,316SS中添加了Mo元素,321SS中添加了少量Ti元素。按照ASTM E399-2017标准制备紧凑拉伸(CT)试样,尺寸见图1。采用光学显微镜观察三种不锈钢的微观组织,如图2所示。304SS的平均晶粒尺寸为30~40μm,316SS的平均晶粒尺寸为50~60μm,321SS的平均晶粒尺寸为40~50μm。图2(c)中所示黑色条状物为δ铁素体,利用电子背散射衍射(EBSD)检测321SS的相组成,由图3可见,蓝色部分为体心立方铁(Iron bcc),即321SS中的δ铁素体,其相含量(质量分数)为7.46%。

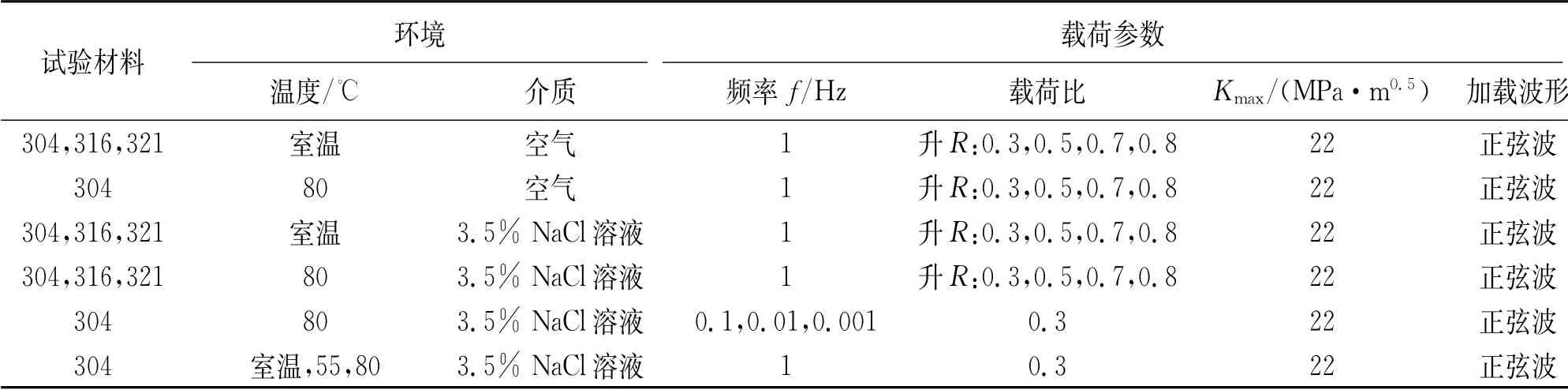

腐蚀疲劳试验在室温~80℃的空气和3.5%(质量分数,下同)NaCl溶液中进行。考虑加载频率,载荷比和应力强度因子等因素,通过正交试验法,参照ASTM E647-2008标准,确定具体的测量方案,如表2所示。试验采用直流电位降法(DCPD)在线测量材料的疲劳裂纹扩展数据。腐蚀疲劳试验后对试样进行研磨、抛光、侵蚀等处理,利用光学显微镜和扫描电子显微镜(SEM)对材料的微观形貌进行表征。

表1 三种奥氏体不锈钢的化学成分Tab.1 Chemical composition of three austenitic stainless steels %

图2 三种不锈钢的微观组织Fig.2 Microstructure of three stainless steels

图3 321SS的EBSD相图Fig.3 EBSDphase diagramof 321SS

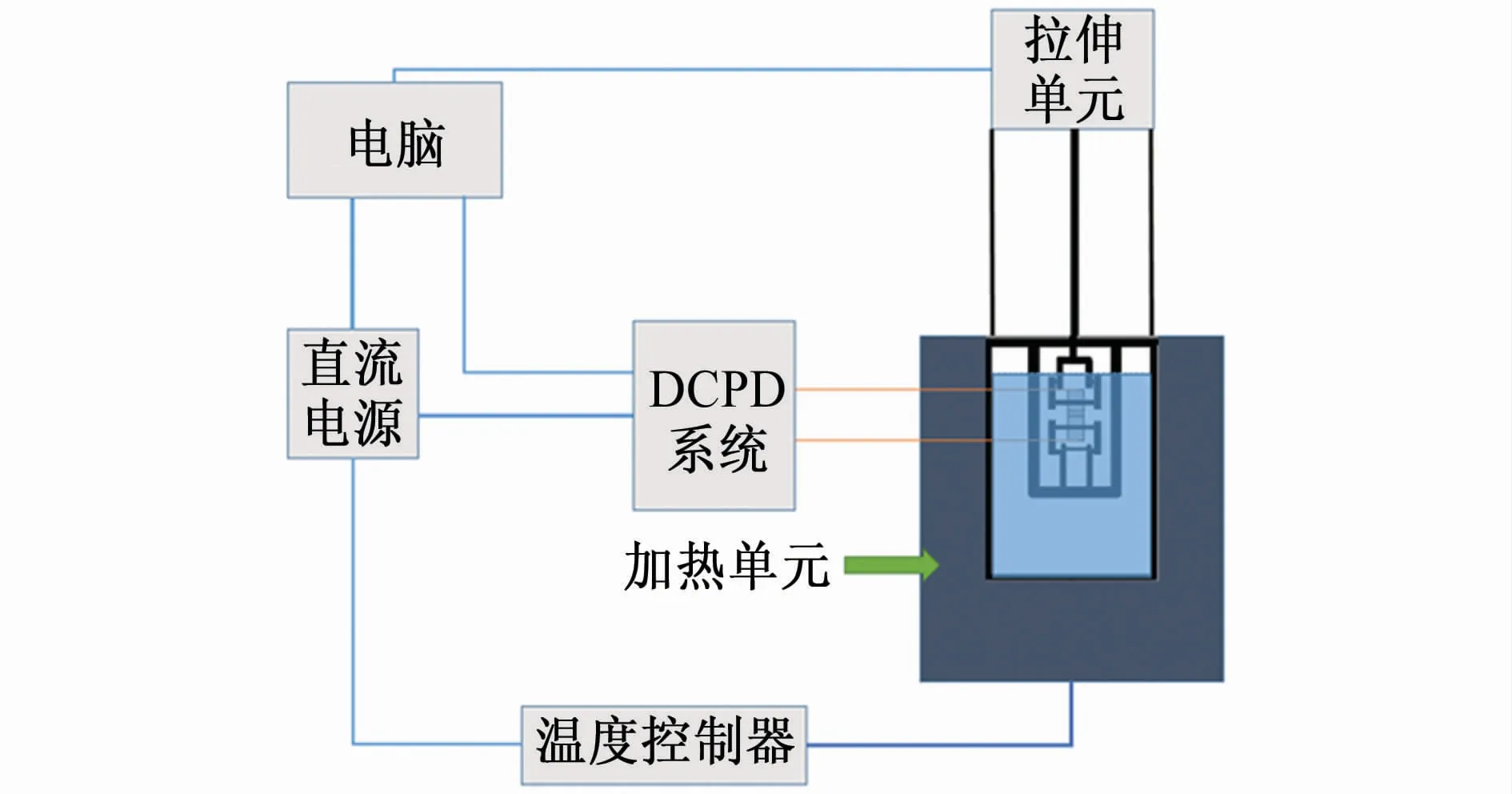

测试系统主要由数据采集系统和动态加载系统组成。数据采集系统包括纳伏表、恒流源与固态继电器电桥、通道转换器和电脑。动态加载系统的拉伸单元采用专门的疲劳试验拉伸机,拉伸单元与电脑连接,通过程序控制,可以实时记录并采集DCPD数据,并调整载荷,试验设备系统示意见图4。试样浸没在密封玻璃罐溶液中,玻璃罐外加隔热层和加热器,加热器由专用温度控制器控制。

2 结果与讨论

2.1 腐蚀疲劳裂纹扩展速率

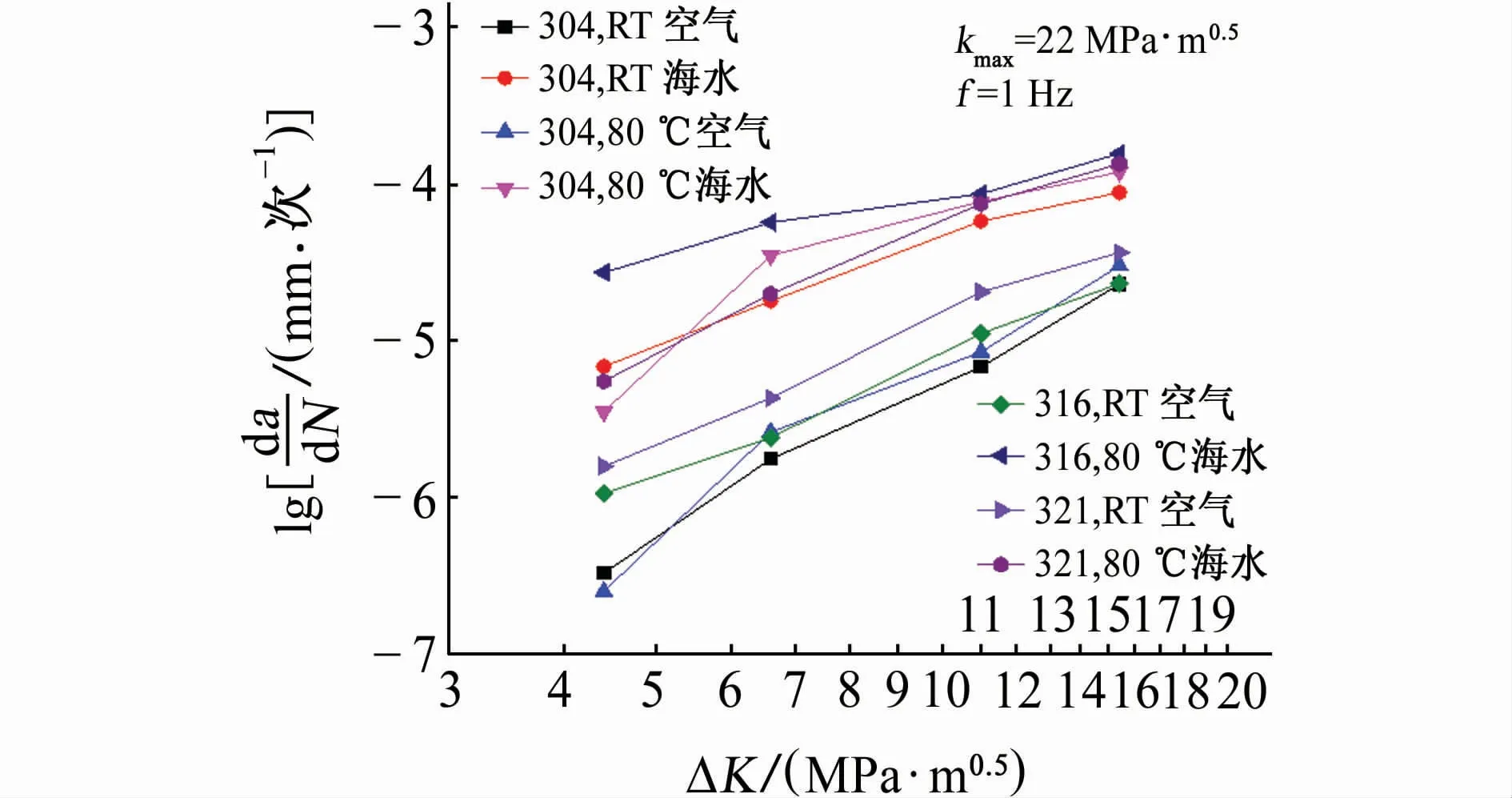

试验过程中,根据ASTM E647-2008标准,CT试样先在空气中、较低载荷比(R=0.1)条件下预制裂纹后,再在试验介质中,保持最大应力强度因子(Kmax)不变,逐步升高载荷比,在每个载荷比下让裂纹扩展足够的长度(≥0.1 mm),获得不同应力水平下的疲劳裂纹扩展速率。三种奥氏体不锈钢304,316和321在空气环境和海水环境中的疲劳裂纹扩展速率试验数据统计见图5。由图5可见:304SS在室温和80℃的空气和海水中,温度对其裂纹扩展速率的影响都不明显。由图5还可见:在空气环境中,321SS在各载荷比(R)条件下的裂纹扩展速率均最高;80℃海水环境对这三种奥氏体不锈钢的裂纹扩展都存在明显的加速作用,但程度并不一致,其对321SS的加速作用最小,导致321SS在海水环境中的裂纹扩展速率最低。

表2 腐蚀疲劳试验条件Tab.2 Conditions of corrosion fatigue test

图4 腐蚀疲劳测试系统的示意图Fig.4 Schematic of corrosion fatigue test system

图5 3种奥氏体不锈钢的疲劳裂纹扩展速率Fig.5 Fatigue crack growth rate of 304SS,316SS and 321SS

2.2 载荷条件对裂纹扩展速率的影响

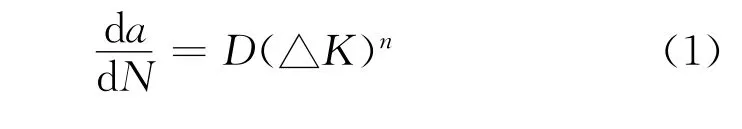

在不考虑腐蚀的情况下,疲劳裂纹扩展速率(每个加载循环内裂纹扩展长度)d a/d N与应力强度因子幅值△K的关系服从Paris公式[9],见式(1)

式中:D和n是与材料相关的参数,可以从试验中获得。对Paris公式两边取对数,得式(2)。

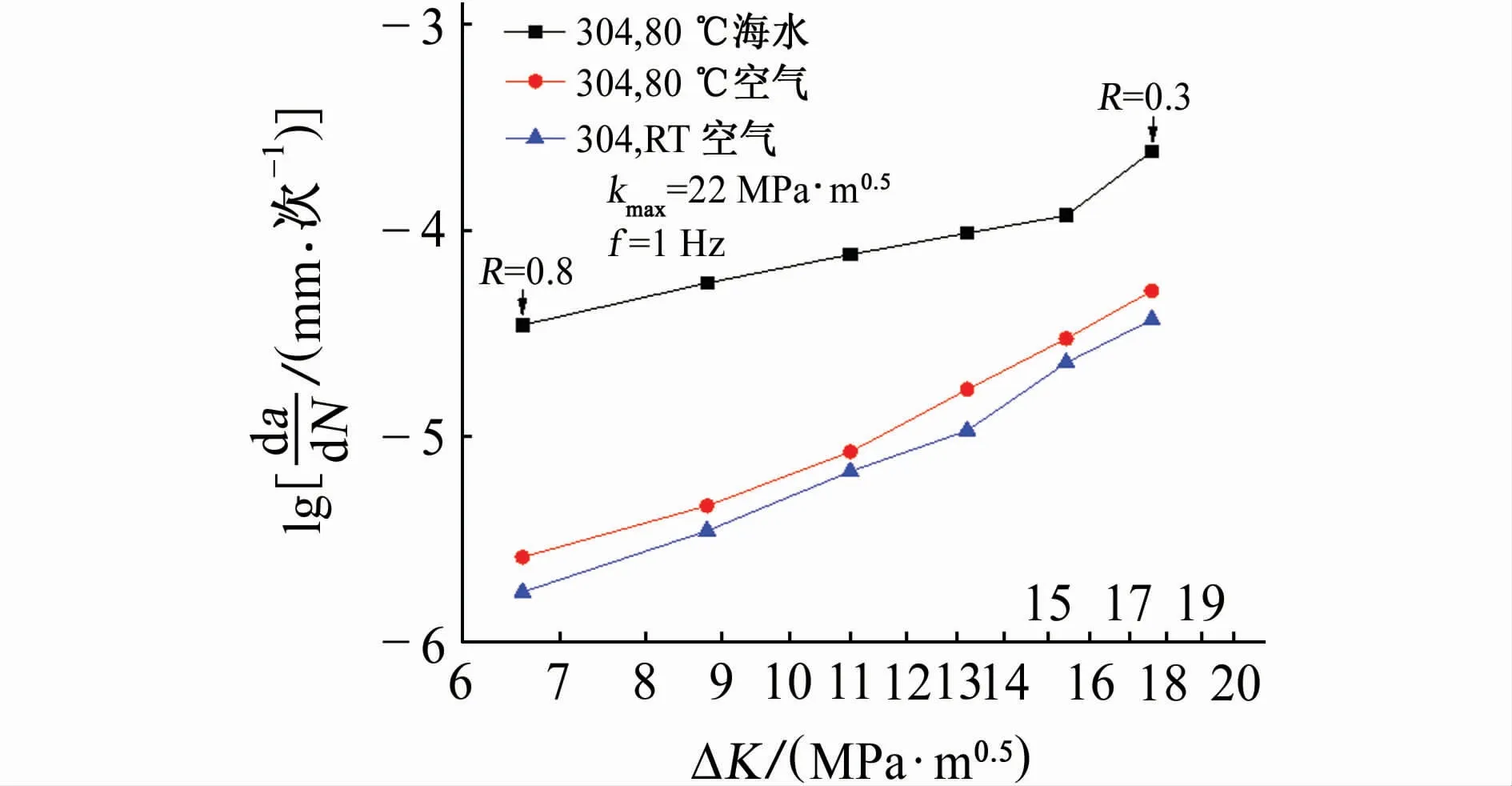

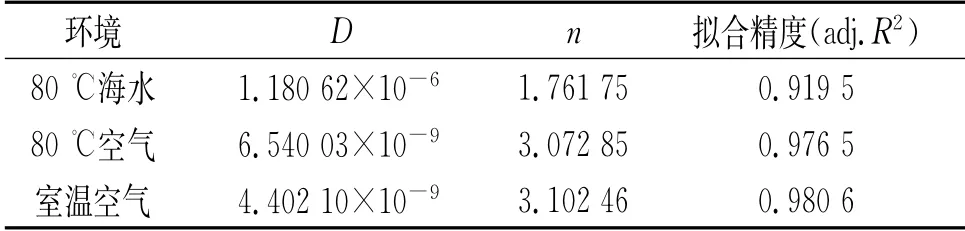

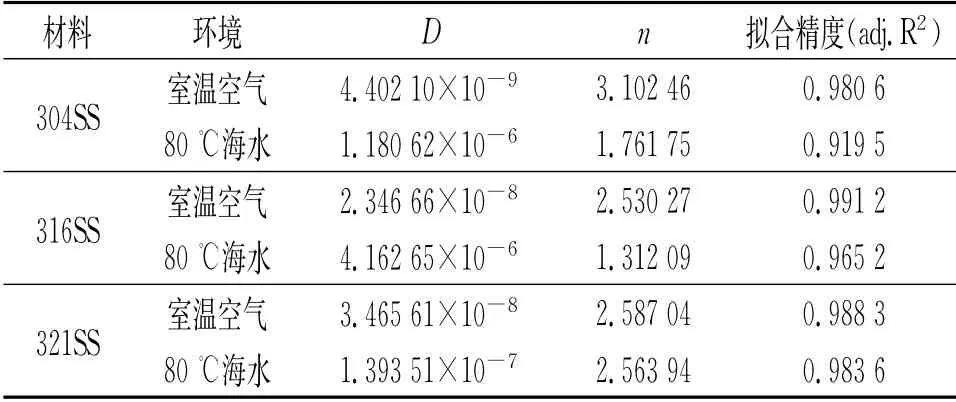

在符合Paris公式的条件下,由于n>0,疲劳裂纹扩展速率的对数和应力强度因子幅值的对数应该成线性正相关。图6为304SS在不同环境条件下的d a/d N-△K的对数坐标曲线,为了得到更好的d a/d N与△K相关关系,在R=0.4和R=0.6两个条件下对304SS的裂纹扩展速率进行补充测量。由图6可见:在三种环境条件下,裂纹扩展速率试验测量值的对数与应力强度因子的对数呈现较好的线性关系,参数D和n的拟合值与拟合精度见表3,其中拟合精度采用修正决定系数(adj.R2)来表征,其值越接近1,表明拟合精度越高。

图6 304在不同条件下的疲劳裂纹扩展速率Fig.6 Fatigue crack growth rate of 304SSunder different conditions of loading ratio and environment

由表3可见:在三种环境中,304SS的疲劳裂纹扩展速率测量值与Paris公式的拟合精度均超过90%,其中在海水中的拟合精度稍低,这可能是由于在海水环境中,测量信号受到一定的干扰,导致测量值与裂纹实际长度有一定的误差。Paris公式是由学者Paris于1963年提出的,可以很好地预测材料裂纹扩展曲线中第二阶段稳态疲劳裂纹的扩展行为。但是,该公式并未考虑腐蚀环境的影响,对腐蚀环境中腐蚀疲劳裂纹扩展速率的适用性尚不明确。图6和表3结果表明,采用Paris公式拟合得到的结果吻合较好,可以推断,在室温至80℃海水中,304SS的腐蚀疲劳裂纹扩展速率与应力强度因子幅值的关系也可以由Paris公式来描述。

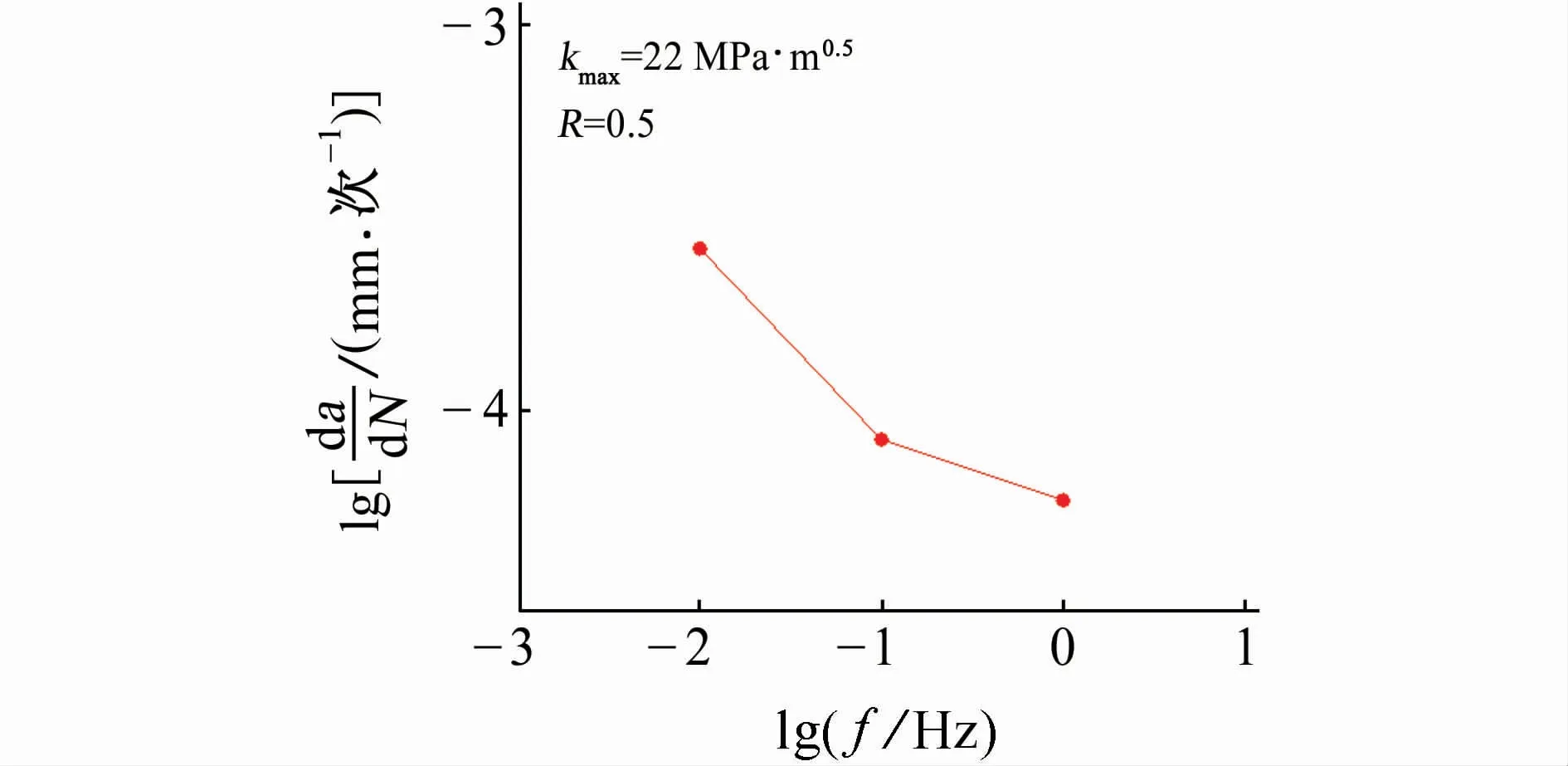

目前,关于加载频率对疲劳裂纹扩展速率的研究并不充分,一般来说,认为在无腐蚀作用的情况下,d a/d N与加载频率无关,即空气中的裂纹扩展速率视为不变。304SS在室温海水中、不同加载频率下的裂纹扩展速率如图7所示。由图7可见:在0.01~1 Hz的加载频率范围内,在海水中,由于腐蚀作用的影响,裂纹扩展速率随f的降低而增大。

表3 304SS在不同环境中的Paris公式参数拟合值Tab.3 Fitting values of parameter of Paris equation for 304SSin different environments

图7 在室温海水中,不同加载频率下304SS的疲劳裂纹扩展速率Fig.7 Fatigue crack growth rate of 304SSin seawater at roomtemperature under different loading frequencies

2.3 海水环境对裂纹扩展速率的影响

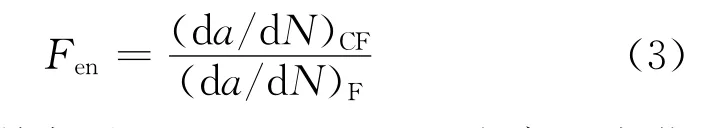

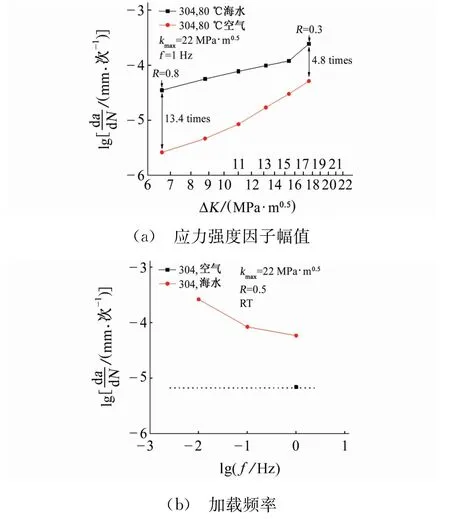

对比图6中材料在海水环境和空气中的裂纹扩展速率曲线可见,海水环境显著提高了材料的疲劳裂纹扩展速率;图7也表明,在海水环境中,加载频率较低时,材料的裂纹扩展速率显著上升。表3中材料在空气与海水中的n值差,表明在应力强度因子幅值较低时,海水环境的加速作用显著增强。在研究腐蚀疲劳中的腐蚀作用对裂纹扩展速率的影响时,常用做法是采用环境加速因子[10]来定量表征,即用腐蚀环境中的裂纹扩展速率与惰性介质环境中的裂纹扩展速率的比值来表示环境加速的强弱,其定义如式(3)所示。

式中:Fen为环境加速因子,(d a/d N)CF为腐蚀疲劳裂纹扩展速率,(d a/d N)F为疲劳裂纹扩展速率。但由于影响腐蚀疲劳裂纹扩展行为的因素很多,目前不可能考虑到所有因素,所以一般做法是把主要因素考虑到环境加速因子中。在空气和海水环境中,应力强度因子幅值和加载频率对裂纹扩展速率的影响如图8所示。

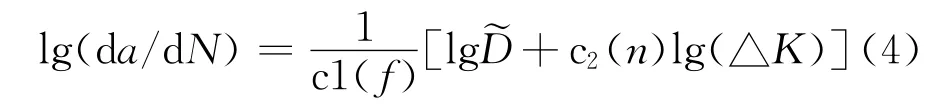

图8 应力强度因子幅值和加载频率对304SS裂纹扩展速率的影响Fig.8 Effects of stress intensity factor amplitude(a)and loading frequency(b)on crack growth rate of 304SS

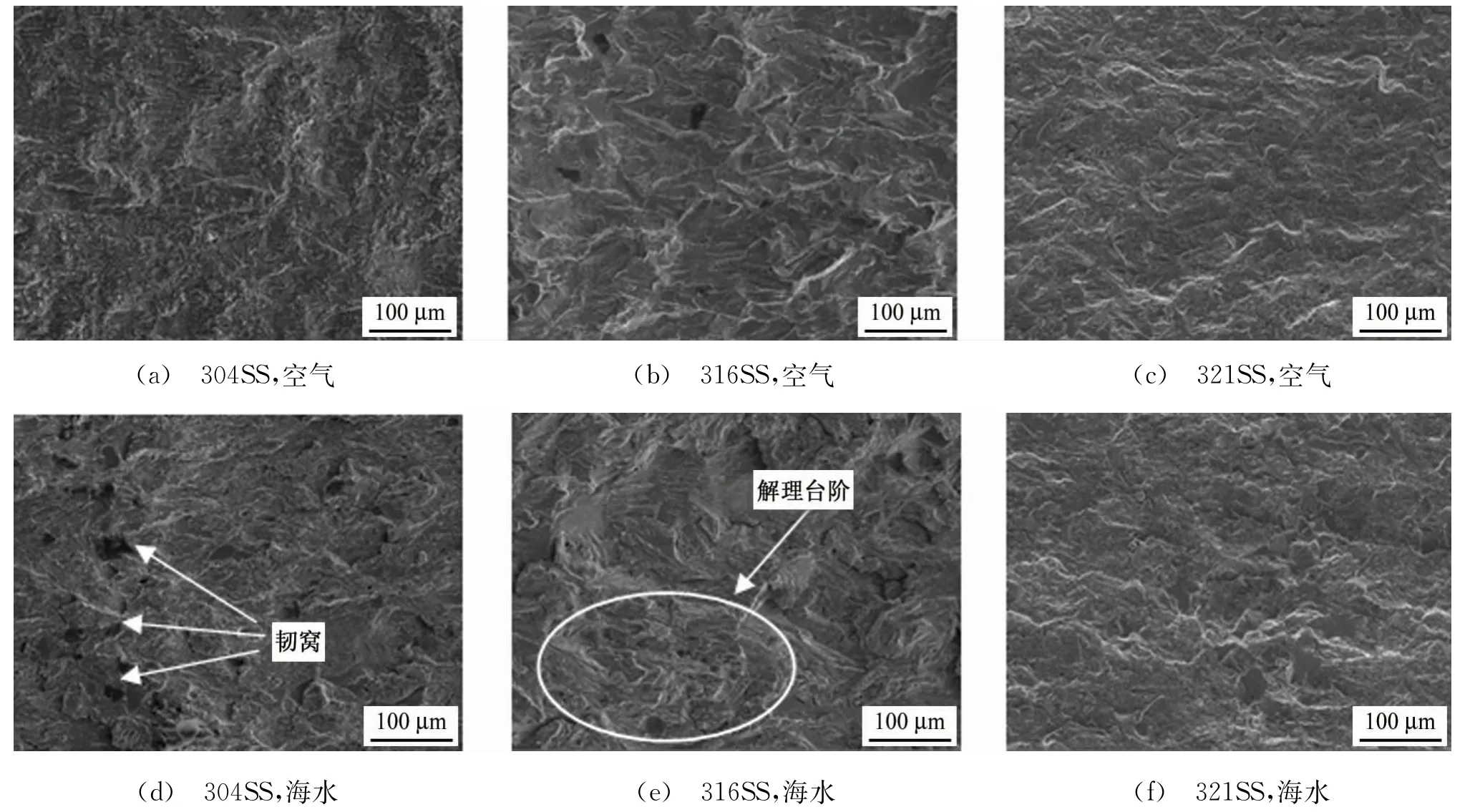

图9表明应力强度因子和加载频率都对环境加速因子有显著影响,这说明由载荷参数控制的机械疲劳作用与环境腐蚀作用对裂纹扩展速率的影响是相耦合的[11]。由图8(a)可见,总体上,材料在海水中的裂纹扩展速率显著高于在空气中的,但随着应力强度因子幅值△K的升高,海水中裂纹扩展速率与空气中裂纹扩展速率的差距在减小,由13.4倍降到了4.8倍。在图9(a)上的反映为环境加速因子总体上随着△K的上升而下降,即海水对裂纹扩展速率加速作用总体上随着△K的升高而降低。图8(b)则表明加载频率与裂纹扩展速率负相关,同时图9(b)中环境加速因子也随着加载频率的上升而降低,这说明腐蚀作用程度也随着加载频率的变化而改变。李强等[12]研究了在0.1%NaCl溶液,4个加载频率下,0Cr18Ni9钢的腐蚀疲劳裂纹扩展速率,给出了与加载频率相关的Fen的数学表达式。在此基础上,对式(2)引入类似的频率加速因子c1(f)来表征加载频率对裂纹扩展速率的影响,但由于腐蚀环境和材料的不同,c1(f)的具体形式也应与李强的公式不同。通过c1(f)表示加载频率对裂纹扩展速率的作用,参数D不再与加载频率f相关(即解耦合),将D改写为~D。除此之外,由于随着△K减小,加速效果明显,可以将应力水平对裂纹的加速效果表现在参数n上,即将式(2)中的n进一步写为一个关于n的函数c2(n),得到:

式中:f为加载频率,~D为D与f解耦合之后的参数。

图9应力强度因子幅值和加载频率对环境加速因子的影响Fig.9 Effects of stress intensity factor amplitude(a)and loading frequency(b)on environmental acceleration factors

图10 三种奥氏体不锈钢在不同环境中的断口SEM形貌(裂纹从左向右扩展)Fig.10 Fracture SEM morphology of three austenitic stainless steels in different environments(cracks spread fromleft to right)

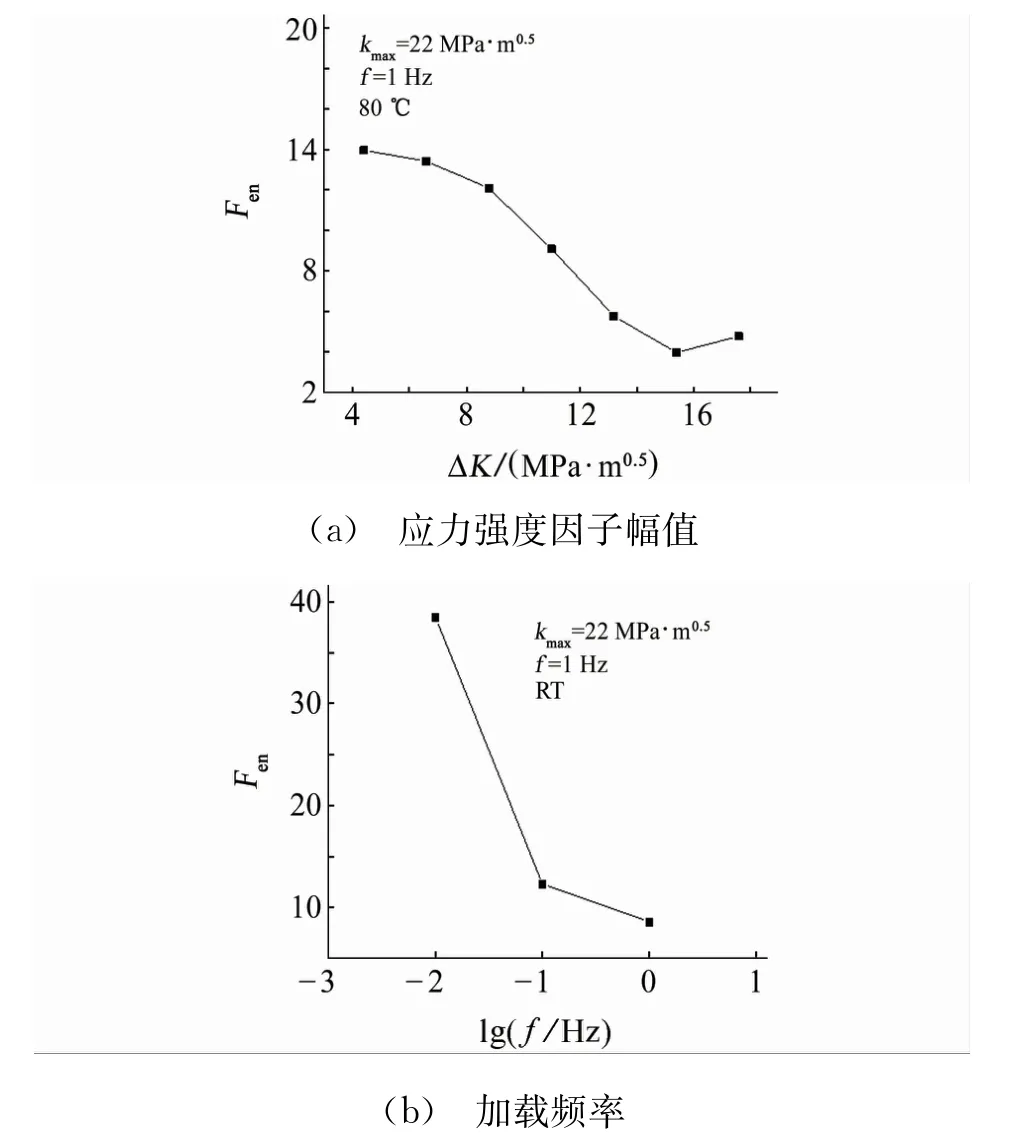

在含有氯离子的水环境中,阳极溶解和氢致开裂被认为是加速裂纹扩展的主要机理[12-16]。裂纹尖端发生腐蚀反应,金属作为阳极而溶解。腐蚀反应产生的氢进入金属基体对其微观结构造成损伤,促进了裂纹的扩展。不同材料在不同腐蚀介质中,加速裂纹扩展的主要机理也不同。奥氏体不锈钢304,316和321在扫描电子显微镜下的断面形貌如图10所示。对比图10(a)和图10(d),可以看到在海水环境中,304SS局部出现大小不一的韧窝,显示出一定的韧性断裂的形貌特征。有研究认为[17],304SS在海水中的断裂机理和含氧量有关,当含氧量较高时,以阳极溶解为主,表现为均匀细小的韧窝和大量的微孔洞,当含氧量较低时,以氢致开裂为主,表现为河流状脆性断裂。结合图10中304SS断面形貌和文献[17]中的结论,可以推断本试验中304SS在海水中的腐蚀疲劳断裂机理可能主要是阳极溶解。由图10(b)和图10(e)可见,316SS在海水环境中并不存在明显的韧窝或微孔洞,但具有明显的解理台阶,为典型的脆性断裂形貌特征,可以认为,氢致开裂可能是316SS在海水环境中促进裂纹扩展的主要机理。而由图10(c)和图10(f)可见,321SS在空气与海水中的断口形貌并没有显著不同,没有曲折状的沿晶断裂特征或者解理台阶,也没有明显的点蚀,这说明321SS在海水环境中,氢致开裂和阳极溶解的程度都十分微小,在形貌上没有体现。

对于304SS和316SS,在海水环境中,氢致开裂对裂纹扩展的加速作用具有重要影响。当最大应力强度因子Kmax不变,应力强度因子幅值较低时,相应的平均应力较高,这导致氢原子输运至裂纹尖端的过程由于位错移动而得到加强[18],于是氢脆作用也表现得更加显著。加载频率对氢脆作用也有重要影响[19],加载频率的降低会导致金属在腐蚀环境中暴露的时间更长,那么在每一个加载循环中,就会有更多的氢原子通过裂纹尖端进入金属基体,且扩散的距离更远,这也会使氢脆作用增强。

如图5所示,三种奥氏体不锈钢304,316与321之间和在不同环境中的疲劳裂纹扩展速率差别都较大。如果不考虑腐蚀,根据现有的疲劳裂纹扩展速率模型[20],裂纹扩展速率与材料的屈服强度,应变硬化指数等相关。而考虑腐蚀作用,裂纹扩展速率还与材料的耐蚀性有关。若将空气的腐蚀作用忽略,则在低△K时,无论在空气还是海水中,304SS的裂纹扩展速率都低于316SS的,但在高△K时,两种材料的裂纹扩展速率近似相等,这说明304SS在低△K时的抗机械疲劳性能和海水中的抗腐蚀疲劳性能都优于316SS的。在空气环境中,321SS在整个△K变化范围内(4~20 MPa·m0.5)的裂纹扩展速率都为最高,表明321SS的抗机械疲劳性能比304SS和316SS的都差。海水环境中,321SS的裂纹扩展速率比304SS和316SS的都低,表明321SS的抗腐蚀疲劳性能最好,这与断口形貌是一致的。这是因为Ti元素极大地改善321SS的抗点蚀和抗腐蚀开裂性能[21]。碳化钛的形成可能避免了321SS的敏化,即改善了碳化铬析出和随之而来的晶间腐蚀问题[22],且321SS中的Ti趋向于与硫结合生成钛硫化物TixS,而即使在酸性溶液中钛硫化物的溶解性也极低。另外,321SS中分布的δ铁素体由于在腐蚀介质中的“纤维韧化”作用[23],也会阻碍裂纹的扩展,最终导致321SS在海水中的裂纹扩展速率大大低于304SS与316SS的。

2.4 腐蚀疲劳裂纹扩展模型分析

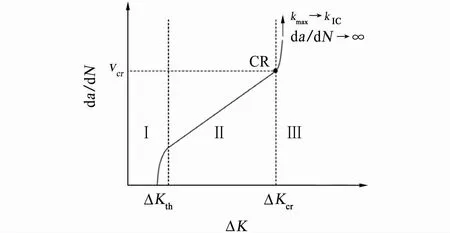

疲劳裂纹扩展速率曲线可以分为三个区域[24]:门槛区,稳态扩展区和失稳快速断裂区,如图11所示。其中△Kth为门槛应力强度因子幅值,△KCR为快速失稳断裂应力强度因子幅值,KIC为临界应力强度因子。本工作研究稳态扩展区。

图11 典型的疲劳裂纹扩展曲线[24]Fig.11 Scheme of the typical fatigue propagation curve[24]

计算316SS与321SS的Paris公式拟合参数,见表4。由表4可见,Paris公式对材料在空气和海水中稳态扩展区的疲劳裂纹扩展速率均有较高的拟合精度,所以Paris公式适用于预测在室温至80℃海水中的奥氏体不锈钢腐蚀疲劳稳态扩展区的裂纹扩展速率,而海水环境对裂纹扩展的加速作用可以解释为腐蚀反应改变了Paris公式中参数D和n的值,但D和n的物理意义至今仍未被充分解释。ALBERTO从宏观角度对Paris公式进行研究,指出参数D和n并非是独立的,而是存在一定依赖关系的[25]。相对于空气环境而言,海水环境可能通过腐蚀反应改变了裂纹尖端材料的属性,从而改变了D和n,导致裂纹扩展速率上升。由表4可见,对于304SS和316SS,与空气中的数值相比,海水中的D值更高,而n值更低。这说明海水环境能够提升n值,且D与n是呈负相关的。321SS在空气中的n值与在海水中的几乎一致,其在海水中的D值更高,但n值在不同介质之间的变化幅度相比304SS和316SS的小很多,这可能是因为321SS的耐海水腐蚀性能较好,此外,测量误差和计算误差的存在,也可能导致n值的变化不明显。除此之外,图3(b)的裂纹扩展速率和加载频率的关系还表明,参数D和n也与加载频率f相关,且腐蚀作用也会改变D和n之间的关系。

表4 三种不锈钢在不同环境中的Paris公式参数拟合值Tab.4 Parameter fitting resluts of Paris for mulas for three stainless steels in different environments

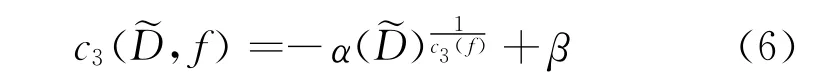

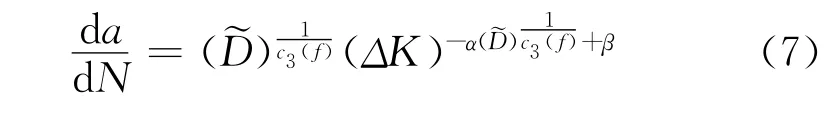

式(5)是通过分析海水环境对裂纹加速作用而导出的对Paris公式的修正形式,结合上述关于D和n之间关系,对式(4)进行进一步修正:

由于D和n负相关,c3(~D,f)的值可以用下式(6)来表示:

式中:α和β为线性相关系数,和材料性质与环境因素有关。将式(5)与Paris公式保持一致,代入式(6),重写为指数形式,即:

本试验所获得的数据还不足以得到c1(f)的具体形式,在实际应用中可以将其当作一个孤立值来计算。要获得式(7)各个参数的值,至少要在两种频率下,各测得一条d a/d N-△K曲线。

3 结论

(1)Paris疲劳模型对室温至80℃海水中奥氏体不锈钢304,316和321具有很高的适用性,对参数拟合可以预测得到疲劳裂纹稳态扩展区的裂纹扩展速率。式(7)为Paris公式对三种奥氏体不锈钢在室温至80℃海水中的修正形式,给出了参数之间的关系。

(2)在室温至80℃海水环境中,三种奥氏体不锈钢304,316和321的疲劳性能有不同程度的下降,表现为裂纹扩展速率的提高,这是因为海水环境中的腐蚀作用促进了裂纹的扩展,而不同材料由于成分和组织的差别导致其对腐蚀疲劳裂纹扩展的抗性不同。

(3)载荷比、加载频率和应力强度因子等载荷参数对裂纹尖端区域的腐蚀反应有重要影响,这种力-化学的耦合作用决定了裂纹扩展的快慢。