玻璃纤维复合材料用于干线管道整体加强适用性分析

2020-09-12孙传青中石化天然气榆济管道分公司山东济南250101

孙传青(中石化天然气榆济管道分公司,山东济南250101)

0 引言

随着我国工业的发展及对环境保护要求的提高,天然气作为一种清洁能源,其用量逐年增加[1]。干线管道在建设初期会根据沿线居民户数和(或)建筑物的密集程度划分为四个地区等级,管道设计单位会根据不同的地区等级设计不同的壁厚,通过壁厚来规定不同地区等级的管道安全裕量。随着城市建设的不断加快,管道周边建筑及人员密集程度逐渐发生变化,原本属于低风险区域的管道逐渐发展为高后果,地区等级也相应提高,但是管道仍然是建设初期的管道,其壁厚、管径、承压能力等参数不会发生改变,此时管道所面临的问题主要是随着地区等级的提高其安全裕量不足。

干线管道一般远离城市铺设,但随着城市发展扩大,距离管道越来越近,因此管道地区等级也在不断变化,一旦位于高后果区的管道发生失效,其后果不堪设想。本文以玻璃纤维复合材料作为研究对象,通过对静水压测试及对应力应变数据结果进行分析,定量分析玻璃纤维复合材料用于整体管段加强的实际作用效果,为管道提高安全裕量、提升高后果区治理水平提供指导性建议。

1 整体管段玻璃纤维复合材料加固试验

1.1 试验思路

通过对完整管道不同位置进行玻璃纤维复材补强(修复I处为按照强度设计系数从0.72升级到0.60并根据ASME PCC-2计算的修复层数,修复II处为修复I处一半层数),然后进行一系列压力测试,获取不同位置处环向应变数据,同时分别对未补强处,复材修复II处,复材修复I处的应变数据进行对比分析。最终完成玻璃纤维复材用于提高管道安全系数做出验证。

1.2 试验过程

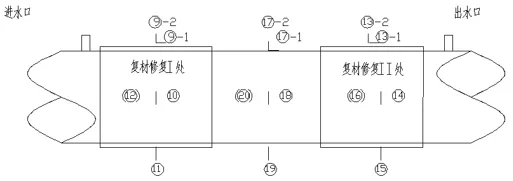

静水压试验装置由金属试验管、水压泵、高压管、监控系统及电阻应变计组成,试验管由钢管、标准椭圆封头及进出水口组成,试件管长1m,管径219mm,管壁厚6mm,材质L245。如图1所示。

图1 应变片布置图

试验采取逐级加载法,每级加载增量为1MPa直至试验管爆破,试验过程中采集各测点应变数据。试验结果显示在29MPa内压下,修复II处复材修复厚度只有按标准计算的一半,因此内压已达到修复复材应变极限,复材料两端边缘出现破坏;修复I处复材修复层数有合理的安全余量,修复处复材接近破坏阶段但未发生破坏,管道进水口焊缝位置因管道发生明显屈服膨胀而破坏。如图2所示。

图2 试验管爆破图

1.3 试验结果分析

1.3.1 基于两处修复点及管道参考点应变对比分析

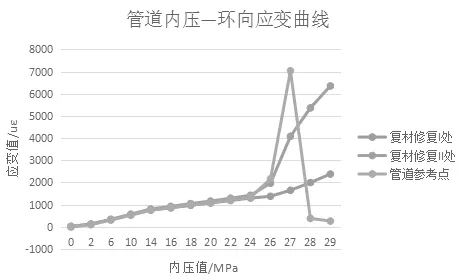

图3 内压-环向应变曲线

试验管件破坏分为两个阶段:第Ⅰ阶段为线性阶段,区间为0~24MPa。第Ⅱ阶段为非线性阶段,区间为26~29MPa。在第Ⅰ阶段中,随着内压的增加,复材修复I处、复材修复II处、管道参考点环向应变呈线性增加,环向应变变化值几乎一致,在第Ⅰ阶段管道的环向应变情况与管道是否补强无关。即此阶段管道是完整管道为主要承力结构,复材修复有部分分担。

在第Ⅱ阶段中,根据力学理论分析可以得出,管道参考点已经进入屈服阶段,并且接近极限应变值。修复II处的管道虽然也处于屈服阶段,但是相较于参考点管道能够延缓达到极限应变的内压值,使复材修复II处补强位置的管道能够承担更大的内压值达到极限应变。复材修复I处的管道,其环向应变相对于随内压增大的程度最小,当内压为27MPa时,参考点和复材修复II处的管道已经进入屈服,复材修复I处补强位置的管道刚开始进入塑性阶段,对应的环向应变分别为7038.5με,4077με和1643.5με,以参考点应变值作参考,复材修复II处补强位置管道环向应变为参考点环向应变值的57.93%,复材修复I处管道环向应变为参考点环向应变值的23.35%。

由图3分析可知:(1)试验管件随着内压增加表现为管道膨胀变形,由于试验管件局部采用了玻璃纤维复合材料进行加强处理,加强区域变形量明显低于未加强区域,玻璃纤维复合材料可有效抑制管道地塑性变形。(2)通过修复I处和修复II处复合材料应变数据分析可知:复合材料加强的层数越多,越有利于减缓管道环向应变的增加。

1.3.2 基于TES法判定分析

试验选取升级系数最大的一级地区升为二级地区进行分析,强度设计系数从0.72升级到0.60,由于复合材料与钢管弹性模量的差异,基于材料弹性属性的设计方法不再适用。需要采用基于应变的设计方法,即“极限设计”。极限设计可以通过实测应变结果得到,也可以在一些假设下推导出可用的解析公式。

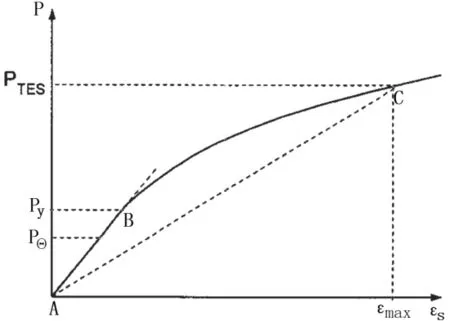

假设允许完好管道在内压下屈服,而采用TES(二倍弹性斜率法)决定它的极限荷载。

管材屈服前,其应力应变关系为:

式中:Es为管材弹性模量;σs和εs分别为试验管材的应力和应变。

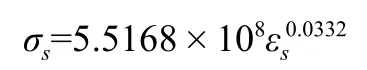

将管材屈服后的应力应变曲线拟合为:

将式(1)、(2)代入Balow公式,可知管道中,载荷—内压P与环向应变的关系,试验管材环向应变仍然用εs表示:

管壁屈服前:

管壁屈服后:

图4 TES示意图

在图4中,式(3)对应直线段AB,式(4)对应曲线BC,直线AC的方程是:

注意式(5)中的P不是真实压力,只是εs-P关系中的坐标。可见式(5)是直接由式(3)扩大为两倍斜率得到。

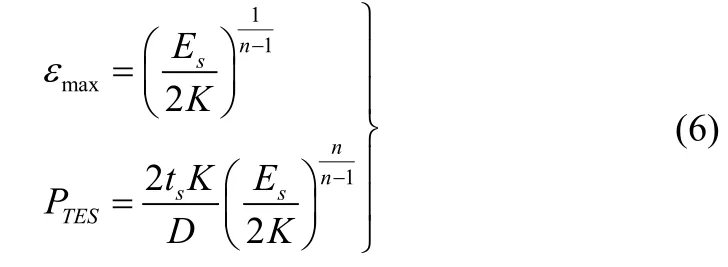

联立式(4)和式(5),可以解得εmax和PTES,为:

本试验中管径直径为219mm,壁厚6mm,根据实验数据屈服应变对应的内压为24MPa,极限应变对应的内压为27MPa,通过公式σ环=PD/2T求得屈服应力为438MPa和抗拉强度492.75MPa,进而拟合出来公式(2)中的k=5.5168e+08和N=0.0332,所以公式(2)为:

按式(6)得出εmax为5516με已知由于地区升级,产生的压强差为2.88MPa,在应变值为2376με时,未补强管道对应的内压值为26MPa,复材修复II处补强位置管道对应的内压值为26.5MPa,复材修复I处补强位置管道对应的内压值为29MPa。

由以上分析可知:

(1)复材修复II处(按标准计算修复层数的一半)补强位置管道压强补偿差为0.5MPa,因此,虽然复材修复II处补强位置能增大管道极限应变,但不足以补偿等级升级导致的压强差。

(2)复材修复II处(根据ASME PCC-2计算修复层数)补强位置管道压强补偿差为3MPa,大于地区等级升级产生的压强2.88MPa,所以复材修复II处补强能够补偿等级升级导致的压强差。

2 结语

(1)文章采用的金属试验管件静水压+应变监测的试验方法可为今后类似的试验提供参考。

(2)通过不同玻璃纤维修复层数应变数据分析及Test法推导计算,证明了玻璃纤维复合材料可有效实现对整体管段的加固处理,提高安全系数,但要达到预期效果需按照ASME PCC-2-2015《压力设备和管道的维修》进行层数设计。

(3)通过本文试验验证结果可为城市燃气干线管网玻璃纤维复合材料用于整体管段加强提供理论支持,为解决由于地区等级升级带来的安全裕量不足高后果区隐患治理提供实际指导意义。