快捷货车转向架用Q345E钢板焊接接头疲劳性能研究

2020-09-10魏世同姜海昌陆善平

魏世同 姜海昌 陆善平

摘要:采用熔化极非惰性气体保护电弧焊(MAG)工艺对快捷货车转向架用Q345E钢板进行焊接试验,经无损检测合格后对焊接接头进行疲劳性能试验,制定了焊接接头的疲劳S-N曲线,并采用升降法确定了接头的疲劳极限及标准偏差,通过对疲劳试样断口进行系统分析,确定了接头的疲劳失效机制,结果表明:接头焊缝内的微小气孔和夹渣缺欠对接头的疲劳性能有明显影响,该缺欠在接头疲劳试验过程中将成为疲劳裂纹的萌生位置,进而恶化接头的疲劳性能。

关键词:富氩基CO2焊;疲劳极限;S-N曲线;扫描电镜;疲劳断口

中图分类号:TG457.11 文献标志码:A 文章编号:1001-2303(2020)01-0105-05

DOI:10.7512/j.issn.1001-2303.2020.01.20

0 前言

基于货运市场需求,尤其是货运的物流化发展,快捷货物运输已经成为世界铁路运输的主要发展方向之一[1-2]。目前我国铁路开行的行包行邮专列在运输能力、服务水平方面与客户的要求还存在差距,尚不能完全满足社会需求,快捷货运市场潜力巨大。通过快捷运送小批量、高附加值的货物,提高运输资源利用率,可以提高铁路货物运输的竞争力[3]。转向架构架作为车辆系统中一个至关重要的核心部件,它集承载、牵引、缓冲、转向及制动等功能于一身,并直接承载车体质量,保证车辆顺利通过曲线轨道。近年来,铁路货车主机厂纷纷研制开发160 km/h快捷货车转向架,其在车辆运行过程中承受着复杂的交变高频载荷,其中焊接接头作为薄弱环节,对其疲劳性能的评价工作尤为重要[4-5]。

我国自主研制的快捷货车的转向架用材料为Q345E钢板,其构架焊接普遍采用熔化极非惰性气体保护电弧焊,该方法既减轻了纯CO2焊时的强氧化性,使电弧燃烧更稳定,减小飞溅,容易获得轴向喷射过渡,还避免了单一氩气焊接时存在的阴极飘移现象和成本高等问题,改善了焊丝金属与母材金属的浸润性,焊缝成形好。

本试验使用直径φ1.2 mm的ER50-6低合金钢焊丝对Q345E钢板进行现场焊接工艺试验,制备Q345E焊接接头,之后对焊接接头进行脉动疲劳试验,绘制接头S-N曲线,确定疲劳极限及标准偏差,并观察典型疲劳试样断口,确定接头失效机制。研究结果可用于指导高强钢焊接接头疲劳失效分析。

1 试验方法

采用熔化极非惰性气体保护电弧焊[φ(Ar)80%

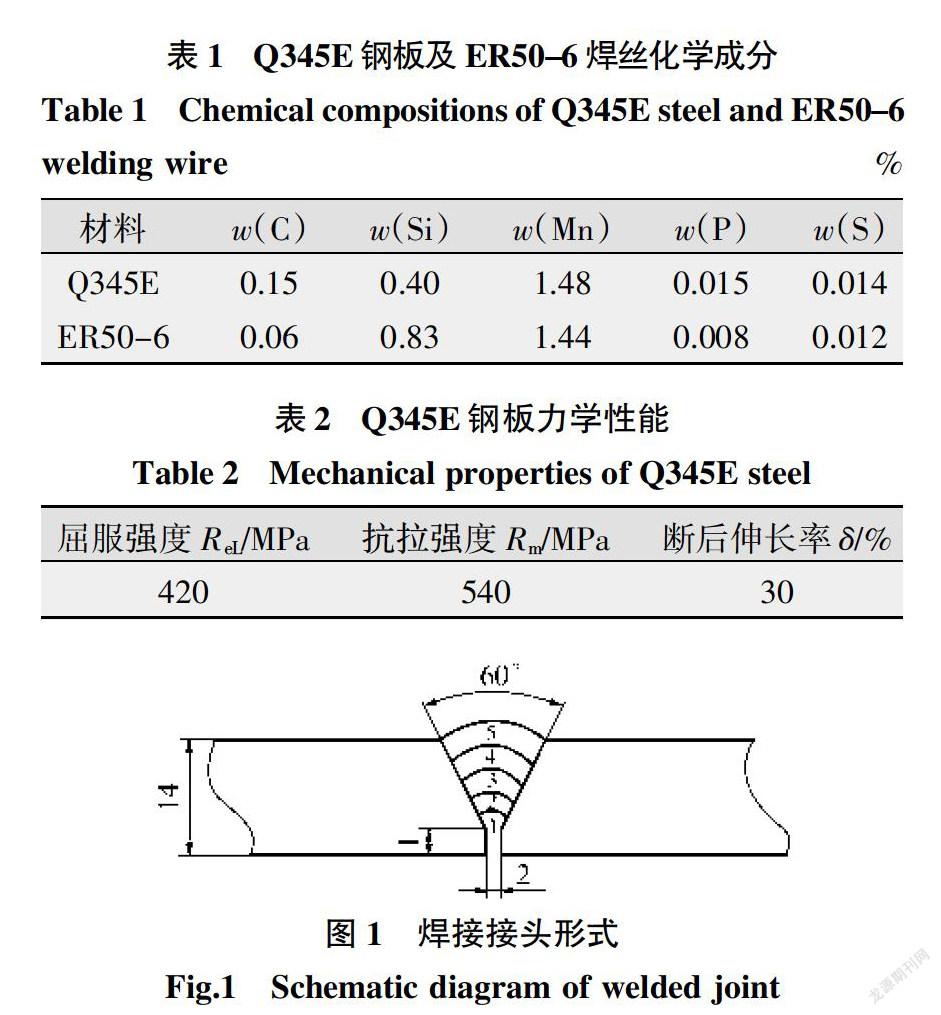

+φ(CO2)20%]对快捷货车转向架用Q345E钢板进行焊接,尺寸400 mm×200 mm×14 mm,母材及焊丝成分如表1所示。Q345E钢板力学性能如表2所示。焊接接头形式为Y型坡口,如图1所示,采用5道进行焊接,采用脉冲焊接模式,焊接电流220 A,电弧电压25 V,层间温度≤150 ℃,焊后对焊接试板进行消应力退火处理(550 ℃保温2.5 h)。

焊接接头疲劳试样尺寸如图2所示,试样为矩形截面,焊缝位于平行段中心位置,疲劳试验按照GB/T3075-2008《金属材料 疲劳试验 轴向力控制方法》要求进行,应力比R=0,采用不同应力水平进行疲劳试验,制定焊接接头的疲劳S-N曲线,并采用升降法确定接头的疲劳极限及标准偏差。

2 试验结果与分析

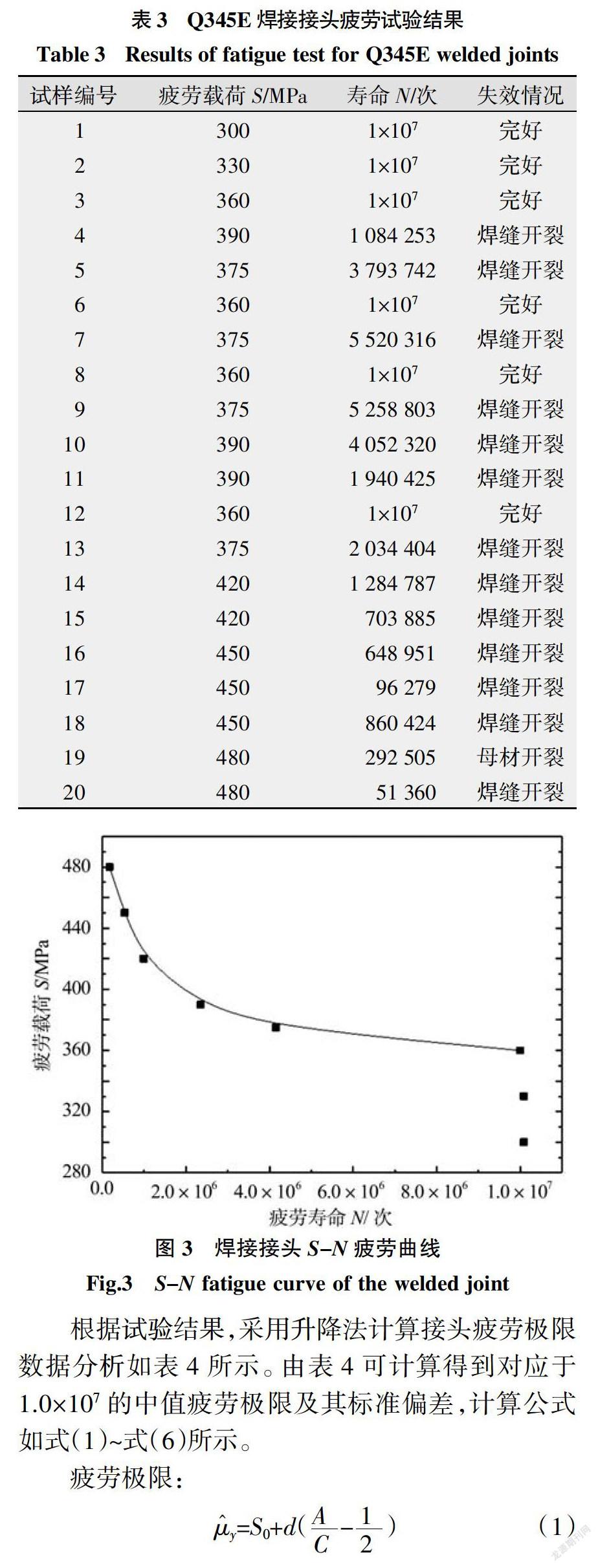

不同疲劳载荷条件下Q345E焊接接頭疲劳性能测试结果如表3所示。由表3可知,当疲劳载荷小于等于360 MPa时,经过1×107次疲劳循环后接头未发生开裂,当疲劳载荷高于360 MPa时,接头在1×107次疲劳循环次数以内发生断裂,断裂位置可能在焊缝内或母材处,在相同疲劳载荷条件下,断裂于母材的疲劳循环次数明显高于断裂于焊缝的疲劳循环次数。Q345E焊接接头S-N疲劳曲线如图3所示。

根据试验结果,采用升降法计算接头疲劳极限数据分析如表4所示。由表4可计算得到对应于1.0×107的中值疲劳极限及其标准偏差,计算公式如式(1)~式(6)所示。

计算可得,A=4,B=4,C=4,D=0,疲劳极限μy=367.5 MPa,标准偏差σy=0.70 MPa。

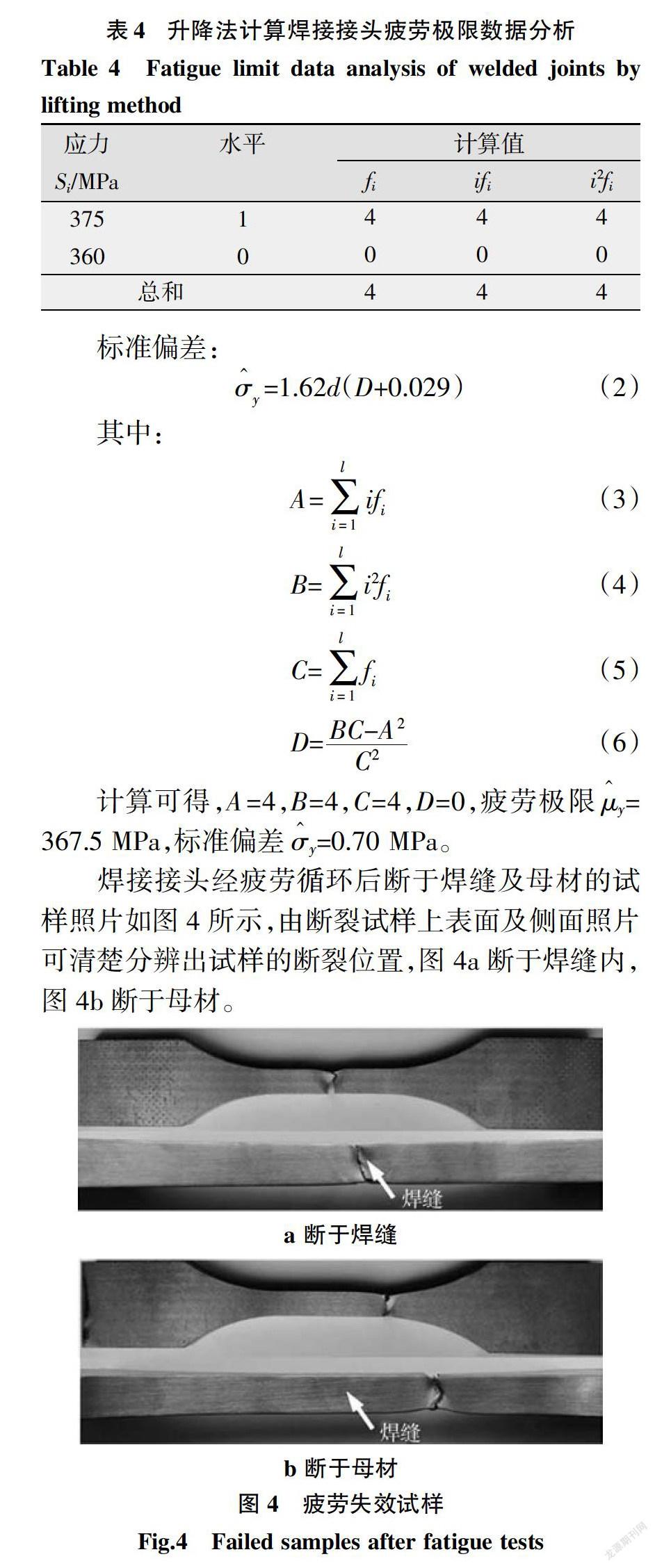

焊接接头经疲劳循环后断于焊缝及母材的试样照片如图4所示,由断裂试样上表面及侧面照片可清楚分辨出试样的断裂位置,图4a断于焊缝内,图4b断于母材。

不同疲劳载荷条件下断裂试样断口扫描电镜分析照片如图5~图8所示。

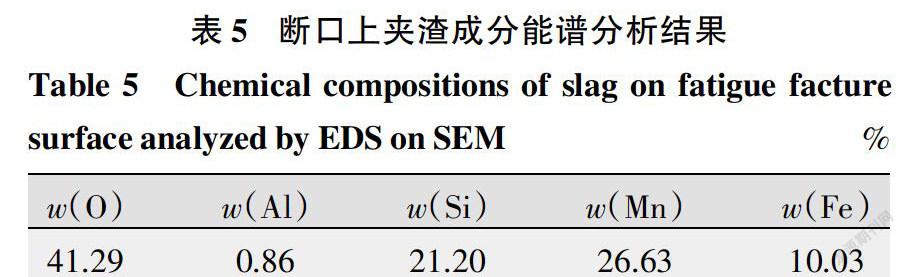

图5和图6分别为疲劳载荷为375 MPa的8#和13#试样断口扫描电镜照片,均断于焊缝,8#试样的疲劳裂纹起源于焊缝内夹渣处,之后向四周扩展,夹渣成分如表5所示,13#试样的疲劳裂纹起源于焊缝内气孔处,之后向四周扩展。

图7和图8分别为疲劳载荷480 MPa的19#和20#试样断口扫描电镜照片。19#试样断于母材,疲劳断口上无气孔和夹渣缺欠,疲劳裂纹沿试样表面的尖角处萌生,并向试样内部扩展;而20#试样断于焊缝处,疲劳裂纹起源于焊缝内夹渣处,之后向四周扩展,夹渣成分如表6所示,焊缝内的气孔和夹渣缺欠作为应力集中位置,可以促使疲劳裂纹的发生,降低接头的疲劳寿命,因此在相同疲劳载荷条件下,断裂于母材试样的疲劳循环次数(19#试样)明显高于断裂于焊缝试样的疲劳循环次数(20#试样)。

3 结论

对快捷货车转向架用Q345E钢板熔化极非惰性气体保护电弧焊接头进行疲劳性能试验,制定了焊接接头的疲劳S-N曲线,并采用升降法确定了接头的疲劳极限及标准偏差分别为367.5 MPa和0.70 MPa,通过对不同疲劳载荷条件下疲劳试样的断口分析确定了接头的疲劳失效机制,接头焊缝内的微小气孔和夹渣缺欠在疲劳试验过程中将成为疲劳裂纹的萌生位置,恶化接头的疲劳性能,本研究对于工程应用具有一定的借鉴和指导意义。

参考文献:

[1] 李培行,刘宏友,苏砚帮. 快速货车转向架发展及构架强度试验标准探讨[J]. 国外铁道车辆,2018,55(6):35-40.

[2] 韩立,赵雷,刁克军,等. 时速160 km快捷货车352226A型轴承仿真分析[J]. 铁道车辆,2018,56(4):5-8.

[3] 刘宏友,高常君,王云鹏,等. 160 km/h快捷货车转向架蛇行失稳临界速度的确定方法[J]. 铁道车辆,2017,55(6):1-5,18.

[4] 陆善平,魏世同,李殿中,等. 焊丝成分对高速列车转向架焊接接头性能的影响[J]. 焊接学报,2010,31(6):21-24.

[5] 马清波,黄显峰,黄凤龙,等. 铁路快捷货车焊接转向架典型接头疲劳性能研究与应用[J]. 电焊机,2019,49(2):72-75.