牵引电机鼠笼式转子断条失效分析

2020-09-10赵东超谢贵生

赵东超 谢贵生

摘要:为了分析某型机车牵引电机中频感应钎焊鼠笼式转子断条的原因,使用电镜扫描和宏观金相分析断口组织,运用ANSYS有限元软件分析了转子铁心冲片与导条在不同接触模式下断口部位的应力分布及固有频率对转子断条的影响,提出了检修电机断条预防措施和新造电机改进方案,解决了该型电机转子断条故障,保证了机车的运行安全。

关键词:牵引电机;导条断裂;失效分析

中图分类号:TG441.7 文献标志码:A 文章编号:1001-2303(2020)01-0109-05

DOI:10.7512/j.issn.1001-2303.2020.01.21

0 前言

电力机车牵引电机位于机车底部,在运行中受交变的疲劳载荷和较大的动应力,鼠笼式电机转子作为电机的转动部件,频繁启动,端环与导条承受的电磁力、热应力、离心力均很大,其大小方向都在变化。某型机车牵引电机鼠笼式转子在运行5年后发现导条自端环内端面水平面处断裂,如图1、图2所示,给机车安全运行带来隐患。

对部分故障转子端环进行轴线与径向跳动量检测,发现传动端轴线跳动量(1.0~1.5 mm)大于非传动端轴线跳动量(0.2~0.7 mm);传动端径向跳动量(0.5~1 mm)大于非传动端径向跳动量(0.2~0.5 mm)。轴向窜动增大,径向跳动大,断条电流发热严重时,端环与定子铁心内圆接触,出现定子扫膛。在断条处理时铁心中的残留断条容易剔出,表明导条与铁心配合较松,导条打出后上面有铁心冲片的痕迹,说明导条在槽内发生振动。端环与导条分离后,发现传动端端环椭圆度大于非传动端,导条断裂主要发生在端环椭圆短轴处。

1 断口失效分析

1.1 断口宏观分析

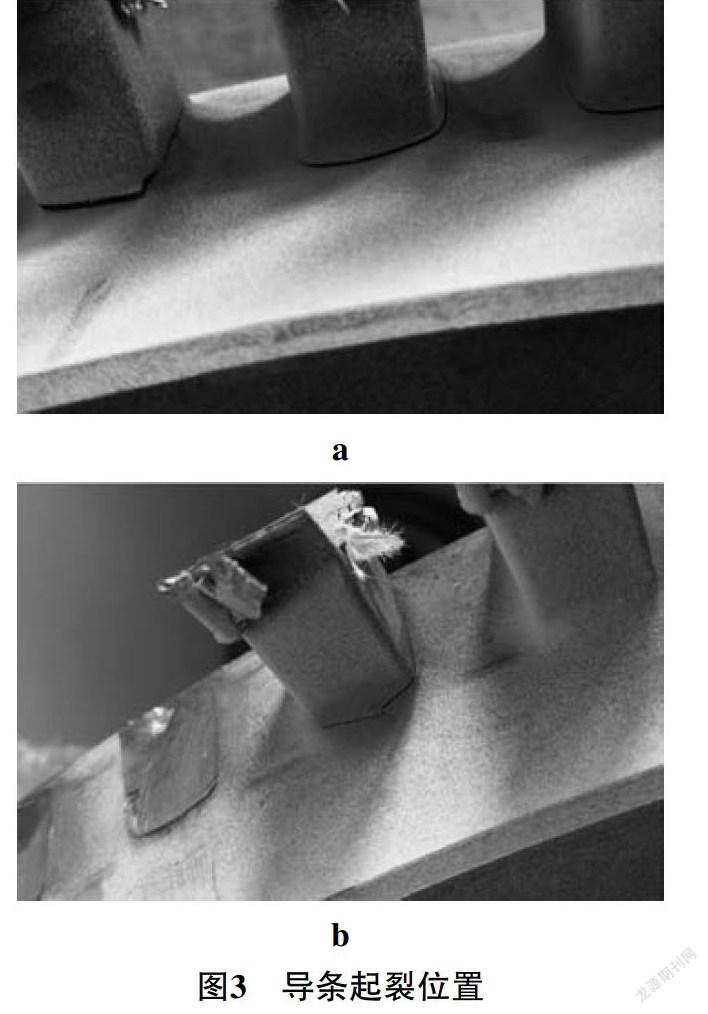

为了分析断条原因,对电机进行定、转子解体分离。由图1、图2可知,断条故障主要发生在转子传动端端环钎缝处的导条热影响区,且裂纹几乎紧贴端环内端面,其中有1~3根较为突出,导条径向外圆面有磨损与电弧烧伤现象,转子铁心表面槽口处也有电弧烧损现象。导条起裂位置如图3所示,导条裂缝由侧下(铁心槽底方向)向上(转子铁心外圆方向)延伸,大部分断面吻合严密,不易发现。

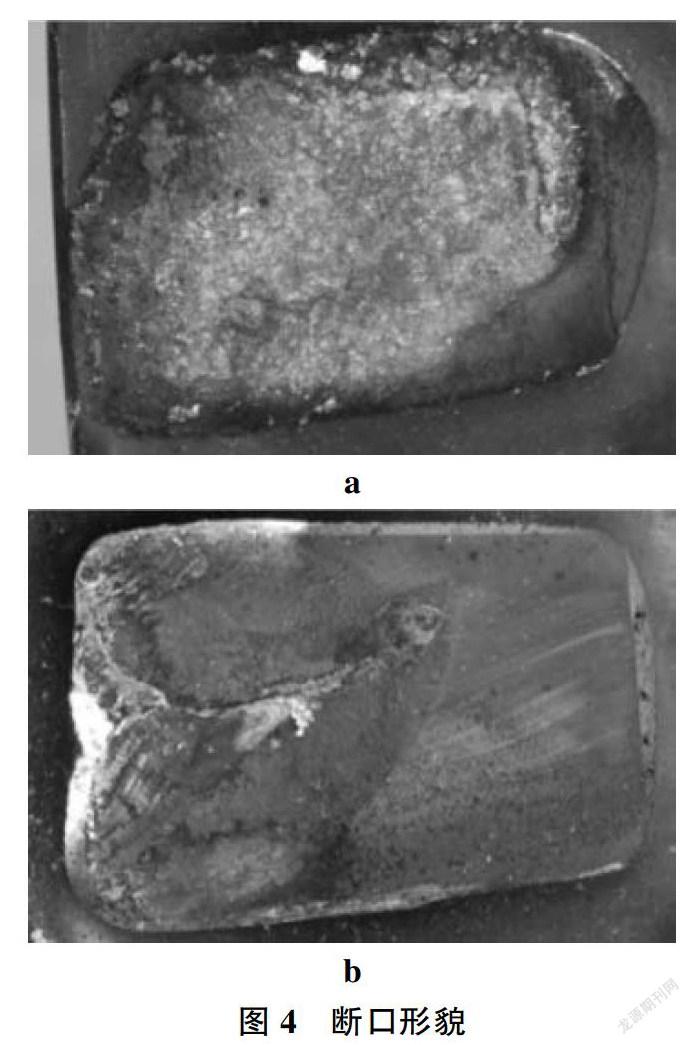

故障转子断条位置获取的断口形貌如图4所示。由图4可知,断裂面经过多次碰撞磨损及电弧烧损,看不出疲劳裂纹面的原始形貌,无法分析裂纹的起裂情况。图2b、图3b和图4b断口保存相对较为完整,图2b导条断口下方、图3b左侧断口左上角和图4b左侧,靠近端环外圆处的导条外侧有电弧烧损,其他部位仍能看到大部分疲劳裂纹扩展痕迹,这说明该部位的受力较大或应力集中较为严重,具有明显的方向性,是疲劳载荷引起的典型疲劳断口[1]。

1.2 断口金相分析

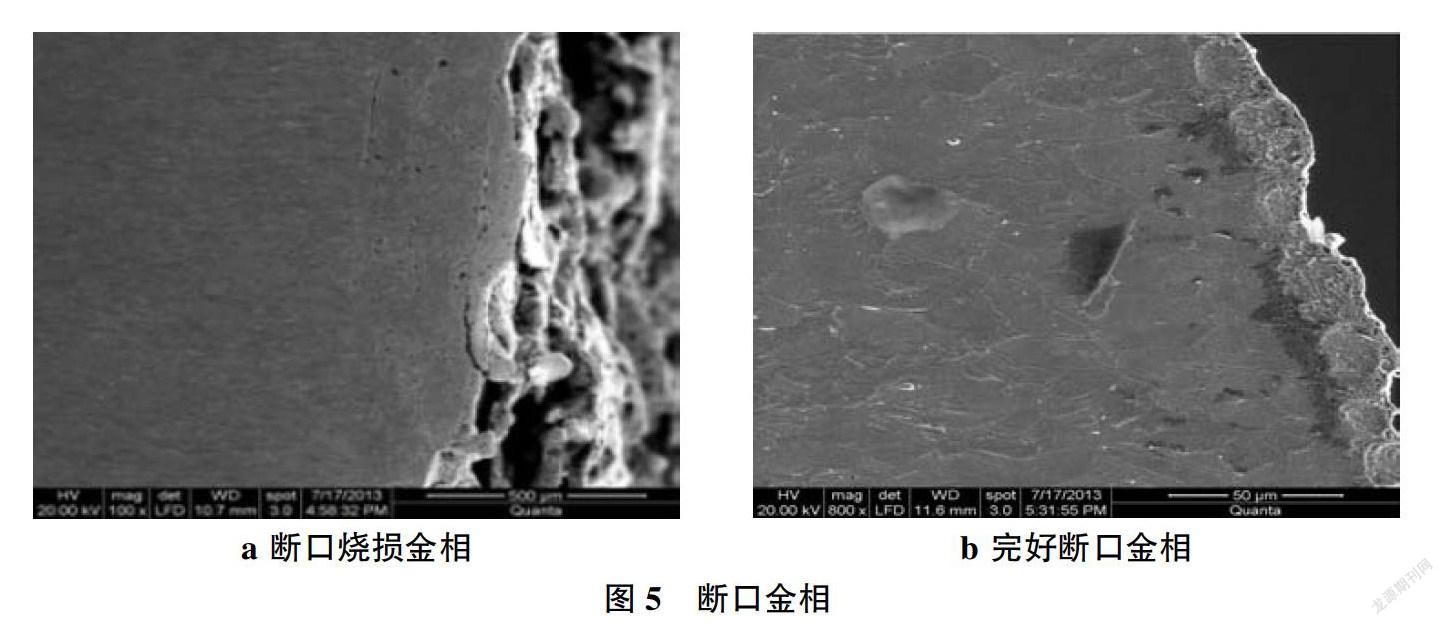

为了充分了解导条断裂的原因,将导条断口(靠近铁心侧导条的断口)通过线切割沿垂直于裂纹的起裂源面处切开,打磨抛光,然后用20%~50%的硝酸溶液腐蚀,得到垂直裂纹面的金相组织,图5a为图4a导条的金相照片,靠近裂纹面表层均有一层较厚的疏松层,且有明顯的塑性变形发生。鉴于该导条出现了明显的电弧烧损高温现象,且裂纹表面出现明显的磨蹭,可以认为这层组织是由表面高温塑性变形引起的。紧接着疏松层的是一层细小且有扭曲的晶粒组织,说明有较大的塑性变形发生。

图5b为图3b中左侧导条的断口金相,母材裂纹面表层有一层比图5a导条裂纹面薄的疏松组织。该导条的裂纹面保存较完好,可见明显的疲劳灰纹,所以该层组织不是由于表层磨蹭引起的,而是裂纹产生后,由于电流作用产生局部高温,加上塑性变形引起的,紧接裂纹面附近的晶粒较细,远离裂纹面的晶粒和热影响区的晶粒无明显区别。

分析图5起裂源附近的金相可知,未发现组织不均匀、成分偏析、低熔点共晶物等现象,结合前述断裂主要发生在端环短轴处的导条及应力集中处,可以认为导条断裂不是由于钎焊及材料性能变化所致。

2 导条受力分析

2.1 转子导条受力理论分析

在电机启动过程中,转子的槽漏抗在槽高方向不均匀,越接近槽底槽漏抗越大,“挤流效应”产生很高的启动电流“挤向”导条的槽高方向上部,造成电流密度太大,使启动瞬间的温升高达200~300 ℃,引起导条上部电热损耗发热,造成同根导条槽高方向上、下层温差悬殊较大,膨胀不均,引起导条热弯曲,导条内侧槽底受力大于外侧(槽顶)。由于导条大部分处于转子铁心槽内,其弯曲完全受到指向槽底的电磁力和槽壁的约束力限制(该两种力合称约束力)。导条受热弯曲力和约束力叠加就会向导条的两端延伸,而导条两端是通过中频感应钎焊固定于端环上,势必在导条末端引起应力集中。此外端环是导条的短路环,电流总是沿电阻最小方向流动,端环也会受到集肤效应的影响而发热。启动中,由于转子铁心热容量大,径向膨胀需要一定时间,而端环发热膨胀则较快,对导条形成一个向外的拉力,使导条与端环的根部受力[2]。

在电机启动过程中,一方面,启动时导条自身的离心力与电磁力方向相反,当离心力增加到一定程度(大于电磁力)时,导条被推到槽底方向;当电磁力达到2倍幅值(大于离心力)时,导条被吸向槽底。这个过程不断重复,在导条上产生了受迫振动,造成断条转子在槽口放电,槽口处铁心烧损。检查发现导条上有铁心冲片的划痕,是由于导条在铁心中固定不涨紧或不完全涨紧产生振动频繁撞击铁心所致。另一方面,由于导条不涨紧,热应力使导条膨胀向外推端环,端环膨胀产生一个向外的拉力,鼠笼整体沿轴向移动,同时热应力又使得导条产生疲劳,振动和热应力的共同作用最终导致导条自槽高方向的槽底侧内下起裂,向槽高方向槽顶外断裂[3-4]。

2.2 受力计算分析结果

该型牵引电机实际装配时,前期对导条不涨紧,后期对导条中间部位进行了涨紧,其他部位的导条与铁心之间存在间隙。为了考虑不同间隙大小对模型应力的影响,共模拟了四种工况,分别为导条沿铁心长度完全接触模型的受力分析、只有铁心中间一半接触模型的受力分析、只有中间40 mm接触的导条模型的受力分析、沿导条方向完全不接触导条模型的受力分析。为此,分别建立了完全接触模型、半接触模型、中间接触模型和完全不接触模型。

网格单元类型为 C3D8I(8节点六面体线性非协调单元),计算模型如图6所示。为了节省篇幅,建模过程及具体分析不再赘述[5]。

模型整体施加的离心力分为两种情况:一种为施加角速度为157 rad/s(转速为1 500 r/min)时的离心力,另一种为施加角速度为302.27 rad/s(转速为2 888 r/min)时的离心力。

实际加载分为考虑扭矩和不考虑扭矩两种情况。当考虑扭矩时,电机额定扭矩为8 124 N·m,将扭矩等效成导条沿着旋转方向一侧面的均布力,计算可得该均布力为5 577 Pa。

考虑到电机转子在实际运行中发生断裂的部位为端环和导条的结合处,将图6中端环和导条交界处的端环靠近铁心侧的截面定义为A截面。导条在柱坐标系下的应力云图如图7所示。

转速分别为1 500 r/min、2 888 r/min时四种工况应用情况如表1、表2所示。可以看出,转速1 500 r/min时的完全接触、半接触、中间40 mm接触模型以及转速2 880 r/min时的完全接触、半接触模型的导条与端环连接处的最大应力均小于铜合金的屈服应力,一般不会产生疲劳裂纹。在转速1 500 r/min时的完全不接触模型以及2 880 r/min时的中间40 mm接触和完全不接触模型的导条与端环连接处的最大应力均大于铜合金的屈服应力,会产生疲劳裂纹。因此导条与铁心冲片全涨紧是最为安全的,可以有效避免疲劳裂纹的产生。

3 导条固有频率分析

分别计算几种模型的固有频率,包括完整鼠笼模型、中间导条固定鼠笼模型、两种带椭圆度鼠笼模型和铁心与导条完全粘接鼠笼模型,分别用于模拟导条与铁心完全不接触、中间完全接触、有缺陷完全不接触和完全接触的工况,网格单元类型为 C3D4,分析结果如表3所示。

由表3可知,根据给定的电机参数,恒功区范围电磁频率位于76~140 Hz,高电磁频率140 Hz与端环为椭圆情况的141 Hz非常接近,这可能引起鼠笼的共振。此外,电机启动或急停也会引入一系列高频成分,成为一个共振的激振力。但由于铁心槽的限制不会引起严重的共振,鼠笼的共振将很快被铁心槽限制,只能产生有限的振动。即使如此,振动产生的应力将叠加在正常的工作应力上,引起导条的疲劳断裂。长期多次这样的振动,加上起停循环产生的疲劳应力,将是疲劳裂纹产生和扩展的驱动力。

小批量返修和新造电机采用导条全涨紧方式,跟踪近2年未发生断条。

4 结论

(1)电机转子断条发生在端环椭圆短轴处,裂纹自导条径向沿槽底向槽高方向延伸,断条与钎焊工艺及材料无关。

(2)导条不涨紧或部分涨紧,导致导条与转子冲片槽配合过松,导条工况应力超过其本身屈服应力,使得导条发生断裂。

(3)导条不涨紧,鼠笼发生共振现象,振动应力与频繁起停循环产生的疲劳应力,是疲劳裂纹产生和扩展的驱动力。

参考文献:

[1] 孙智,任耀剑,隋艳伟. 失效分析——基础与应用[M]. 北京:机械工业出版社(第2版),2017:138-163.

[2] 赵志科. 鼠笼式异步电动机转子断条故障诊断技术及其应用研究[D]. 河南:河南理工大学,2011.

[3] 谢颖. 感应电机转子断条故障的电磁场与温度场研究[D].黑龙江:哈尔滨工业大学,2008.

[4] Bonnett A H,Soukp G C. Cause and analysis of stator and rotorfailures in three phase-squirrel-cage induction mo-tors[J]. IEEE Transactions on Industry Applications,1992,28(4):921-937.

[5] 張洪信,赵清海. ANSYS有限元分析完全自学手册[M].北京:机械工业出版社(第1版),2008.