GMAW工艺参数对倾斜位置的穿孔塞焊焊缝成形的影响研究

2020-09-10修延飞都婧婧朱跃德包明杰李美琳

修延飞 都婧婧 朱跃德 包明杰 李美琳

摘要:为实现某三代核电站屏蔽厂房钢筋穿孔塞焊在一定倾斜角度下的GMAW自动化焊接,提出了一种针对倾斜位置的穿孔塞焊焊缝成形的焊接路径和工艺控制策略。通过试验研究了焊接路径、焊接姿态、焊接气体成分等GMAW工艺因素对穿孔塞焊接头在倾斜位置下的焊缝成形的影响。结果表明,采用360°顺逆交替和细化层道可以有效控制熔池下淌,保证表面余高在2 mm以内;当焊枪工作角θ调整为15°且焊接方向角φ为6°~10°时,电弧力可有效抵消重力的切向分量的影响,有效避免侧壁和层间未熔合缺陷;相较于φ(Ar)98%Ar+φ(O2)2%混合气体,φ(Ar)80%+φ(CO2)20%配比能明显提高熔池金属的表面张力,有助于穿孔塞焊表面及根部焊道成形。

关键词:穿孔塞焊;路径规划;GMAW自动焊;焊缝成形

中图分类号:TG444 文献标志码:A 文章编号:1001-2303(2020)01-0117-04

DOI:10.7512/j.issn.1001-2303.2020.01.23

0 前言

随着模块化施工技术和理念的发展,采用穿孔塞焊设计的埋件和预制墙体结构得到了广泛应用[1]。以某三代核电站屏蔽厂房为例,其设计上采用内外层双层钢板,钢板间采用钢筋连接的混凝土钢结构,连接钢筋与钢板的穿孔塞焊接頭数量多达17万个。目前普遍采用GMAW手工气保焊进行穿孔塞焊,劳动强度大、效率低,对自动化焊接应用具有明显的需求。

自动焊技术应用的前提是装配精度要求高,且焊缝位置一致或者采用变位机的方式调整成统一位置。中建钢构的于增广[2]等人将机器人GMAW自动焊应用于预埋件穿孔塞焊中,但对塞焊孔的加工和装配的一致性要求极高且需要工装辅助,同时焊接过程需要示教,多适用于小型预埋件且难以适应复杂空间焊缝。而由于某些大型结构无法采用变位机,此时倾斜位置熔池受重力下淌[3-4],焊缝成形工艺控制显得尤为重要。目前在全位置熔池控制方面,国内外学者主要研究了焊接电源特性和焊丝成分、控制线能量采用小熔池快速冷却抑制下淌[5-7]。该方案多应用于管道对接直缝,对类似穿孔焊接带弧度的坡焊且局部高温下的熔池控制研究很少。倾斜位置穿孔塞焊焊缝熔池受重力影响下淌,焊缝表面成形上凹下凸,易造成余高超标。此外,焊接过程涉及上坡焊和下坡焊,熔池控制难度大,铁水下淌易造成侧壁及层间未熔合,进而影响焊缝有效熔深,因此需针对影响穿孔塞焊余高、侧壁熔合及有效熔深等特征量的GMAW工艺参数进行研究。

倾斜位置的熔池成形控制策略大体上可分为快速凝固技术和熔池稳定成形控制技术,其中快速凝固技术主要限制能量输入,加速熔池凝固,而熔池稳定成形技术主要从熔池受力角度,提高表面张力或改变熔池电弧力方向,以抵消重力的切向分量对熔池的影响。因此本文重点分析焊接路径、焊接姿态、焊接保护气体成分对穿孔塞焊接焊缝成形的影响规律,提出了一种倾斜位置的穿孔塞焊焊缝成形焊接路径和工艺控制策略,为穿孔塞焊类接头的离线编程GMAW自动焊接系统的应用提供了关键的工艺基础。

1 试验材料与方法

屏蔽厂房为子模块拼接成的筒体墙,单个子模块弧长长约12 m;弧形面板造成穿孔塞焊接头倾角从中间向两侧不断变化,最大倾角15°,如图1所示。试验设备为配备结构光视觉识别传感器的机器人焊接系统。穿孔塞焊接头母材为Q345B及钢筋HRB400E,焊缝间隙2~3 mm,结构尺寸如图2所示,有效熔深不小于11 mm。采用GMAW工艺,焊接电流160~190 A,电压21~23 V,焊材为ER80S-G实心焊丝。采用不同的路径、姿态和保护气体成分焊接8件试件,焊接完成后切开试样,并采用砂纸打磨断面及4%的硝酸酒精溶液腐蚀处理断面,最后在光学显微镜下观察和分析各种工艺因素对成形特征量的影响。

2 试验结果及分析

2.1 焊接路径对穿孔塞焊焊缝成形的影响

焊接路径规划涉及焊接方向和焊接层道布置两个方面。为保证起弧处封底焊道质量,起弧位置选择在6点钟平焊位置,焊接方向采取单向连续焊接、360°顺逆交替焊接或双向对称上坡焊接,如图3所示。

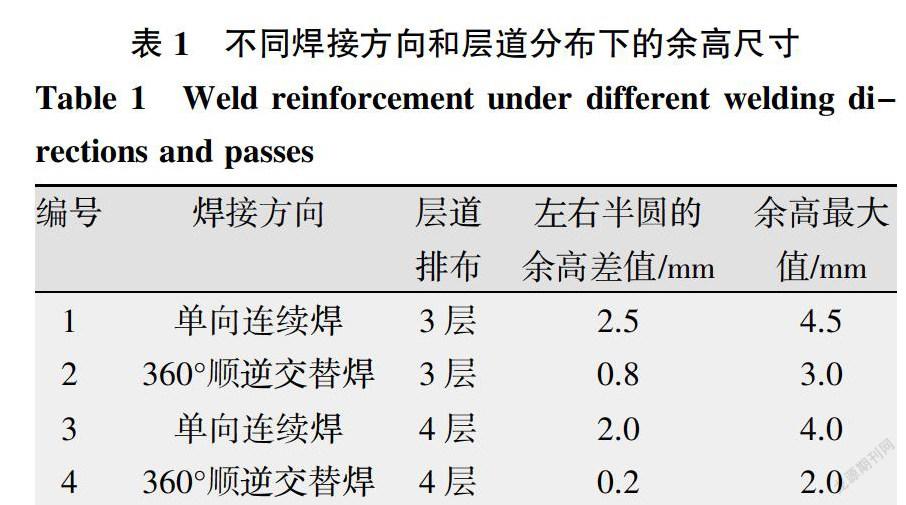

由于双向对称上坡焊会造成起收弧点过多易出现缺陷,且焊接效率降低,故不宜采用。分别测试了单向连续焊和360°顺逆交替焊在不同层道分布下的焊缝成形,结果如表1所示。

上坡焊时,重力有助于熔池金属排向熔池尾部,因而熔深大、熔宽窄、余高大。下坡焊时,该作用阻止熔池金属排向熔池尾部,电弧不能深入加热熔池底部金属,熔深减小,电弧斑点移动范围扩大,熔宽增大,余高减小。因此,上下坡焊缝熔敷金属厚度和余高均有差异。试验结果表明,与单向连续焊相比,采用360°顺逆交替的方式使后一层补偿前一层的熔敷厚度,有效降低了左右半圆余高累计差值,由最高值2.5 mm降至0.8 mm。此外,采用4道焊接可减少单层焊道的熔池量和热量输入,进一步缩短熔池的凝固时间,从而有效控制熔池受重力下淌的趋势,成形后的余高基本控制在2 mm左右。

2.2 焊接姿态对穿孔塞焊焊缝成形的影响

焊接姿态可由焊枪工作角θ和焊接方向角ψ来描述,是影响熔池形态的重要因素。本项目中焊枪工作角是指焊枪轴线与钢筋轴线之间的夹角,焊接方向角是指焊枪轴线与焊接方向矢量的垂线之间的夹角。

(1)焊枪工作角θ。分别以13°、15°、18°三个倾角进行焊接试验,摆动后焊丝距钢板和钢筋侧壁的距离均为1 mm,并进行了宏观金相检测,结果如表2所示,对应的焊缝宏观金相如图4所示。

由图4可知,由于钢筋导热性能较差、容积热容小,故熔化单位体积金属所需热量就越少,因此在焊接电流等其他条件一定的情况下,钢筋侧熔化量及熔深明显大于钢板侧。液体金属密度是温度的函数[8],温度高则密度小,反之亦然。由于熔池温度分布不均匀导致熔池内各点密度不同,而密度差将使液体金属从低温区向高温区流动,由于钢筋一侧热源集中且热量扩散慢,铁水容易向热量高的钢筋一侧流动,此时未完全熔化的钢筋就被熔敷金属覆盖形成虚焊现象,造成钢筋未熔合。随着工作角由13°增加到18°,钢筋侧熔深越来越大,而坡口侧则越来越小,试验结果表明当工作角为15°时,两侧实现了良好的熔合,熔深达到12.3 mm,同时各焊道较为平整,有利于保证下一层焊接后的层间熔合质量。

(2)焊接方向角ψ。在上坡焊和下坡焊位置,重力的切向分量作用会破坏熔池的稳定性,是影响焊缝成形的主要因素。此时通过焊接方向角控制电弧力方向,进而平衡重力的切向分量的影响。尤其在下坡焊时,焊接速度过慢,熔池中液态金属将流到电弧前面,电弧在液态金属上燃烧,导致焊缝熔合不良,形成未焊透。当方向角ψ为6°~10°时,可有效控制穿孔塞焊熔池下淌,避免了由此产生的未熔合缺陷。

2.3 保护气体成分对穿孔塞焊焊缝成形的影响

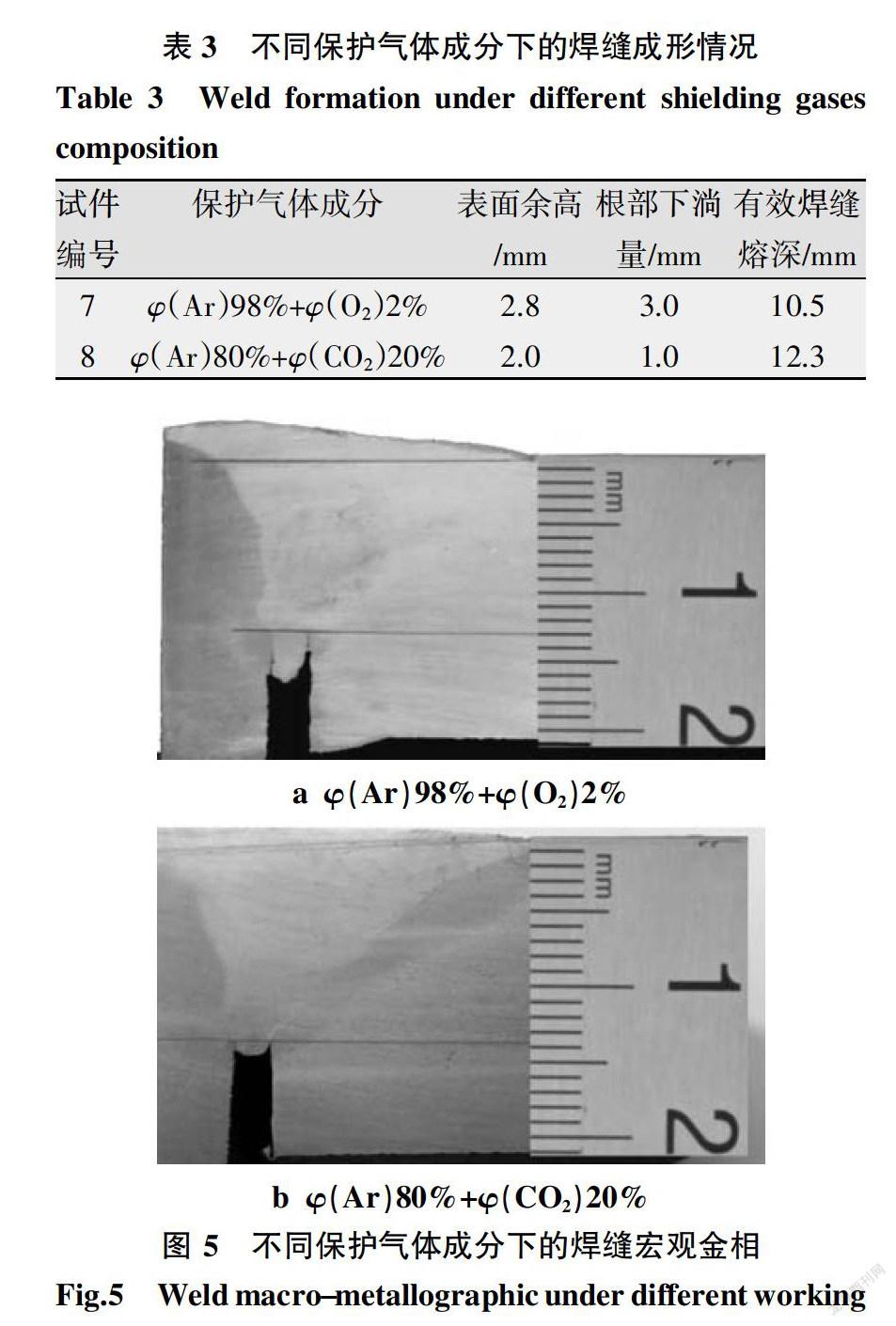

较小的熔池金属的表面张力可以降低流动性,有利于提高熔池的稳定性,其大小除了受液体金属成分和温度影响外,还受保护气体成分的影响。目前主要采用混合气作为GMAW保护气体,尤其在细化熔滴、控制熔深等方面优势明显。对于碳钢和低合金材料,一般采用Ar+O2或者Ar+CO2两种。本文分别采用φ(Ar)98%+φ(O2)2%、φ(Ar)80%+φ(CO2)20%兩种气体配比进行穿孔塞焊的工艺试验,结果如表3和图5所示。

由图5可知,少量O2的加入在提高电弧的氧化性同时降低了表面张力,使得Ar-O2保护气体下熔池流动性明显高于Ar-CO2,其根部熔池下淌量达到约3 mm,表面余高约为2.8 mm,下淌造成的根部未熔合使得有效熔深减少至10.5 mm。而Ar-CO2保护气熔池的表面张力高于Ar-O2,根部焊道基本无下淌,焊道成形呈“驼峰状”,有效熔深达12.3 mm。由此可见,表面张力的提高有效减弱了熔池金属在重力作用下的流动,表面及根部焊道均获得了良好的成形。

3 结论

(1)通过对比GMAW自动焊不同焊接路径下的焊缝成形发现,采用了360°顺逆交替的方式,后一层补偿前一层的熔敷厚度,使左右半圆的熔敷厚度基本一致,同时采用细化层数进一步减小铁水下淌带来的余高问题,进而获得了比较理想的焊缝表面成形。

(2)钢筋较钢板的导热差,温度上升快,电弧和熔池向钢筋侧倾斜,当GMAW自动焊焊枪工作角调整为15°时,焊道平整、两侧和层间熔合情况较好。当焊接方向角ψ为6°~10°时,电弧力可有效抵消重力的切向分量影响,同时避免未熔合缺陷的出现。

(3)相较于φ(Ar)98%+φ(O2)2%混合气体,采用φ(Ar)80%+φ(CO2)20%配比的GMAW工艺可明显提高熔池金属的表面张力,穿孔塞焊接头的表面和根部均可获得更好的成形尺寸。

参考文献:

[1] 边仕成. AP1000核电核岛厂房植筋穿孔塞焊后置埋件施工技术[J]. 山西建筑,2015,41(13):117-118.

[2] 于增广,谢成利,周创佳,等. 焊接机器人在钢结构预埋件制造中的应用性研究[J]. 焊接技术,2018,47(9):180-182.

[3] 韩国明. 焊接工艺理论与技术[M]. 北京:机械工业出版社,2007.

[4] 张菁,华学明,叶定剑,等. 大厚度钢板双丝GMAW横焊焊接技术研究[J]. 热加工工艺,2015(1):180-183.

[5] 岳建锋,李亮玉,姜旭东,等. 全位置MAG焊缝成形控制技术及研究进展[J]. 中国机械工程,2012,23(10):1256-1259.

[6] 黄军平,曾君. 金属粉芯焊丝+RMD技术在管道全位置根焊中的研究及应用[J]. 电焊机,2009,39(3):86-88.

[7] Koga S,Inuzuka M,Nagatani H,et al. Study of all position electron beam welding process for pipeline joints[J]. Science and Technology of Welding and Joining,2000,5(2):105-112.

[8] 包峰,胡世武. 等离子弧焊接工艺参数对焊缝成形的控制[J]. 焊接,1993(12):17-21.