小型承重立柱桁架结构设计及其焊接性能分析

2020-09-10张苹张潇然张元彬

张苹 张潇然 张元彬

摘要:设计了一个高度为180 mm的小型承重立柱桁架结构,通过失稳理论计算、实物承压测试,确定采用由六组立杆和三个圆环组成的圆柱形桁架结构,三个直径为56 mm的圆环分别位于顶面、底面和中间位置,且中间圆环采用比上下圆环直径略细的钢棒,六组立杆沿圆周均匀排列,每组两根立杆分别位于圆环内侧和外侧,并在同一个轴截面内。圆环的对接接头采用钨极氩弧焊焊接,圆环与立杆采用电阻点焊焊接。试验测试桁架的最大承载力为17 800 N,最大承载力与质量之比为82 N/g。

关键词:立柱桁架;承重;结构设计;焊接性能

中图分类号:TG457 文献标志码:A 文章编号:1001-2303(2020)10-0007-07

DOI:10.7512/j.issn.1001-2303.2020.10.02

0 前言

桁架结构是一种由杆件彼此连接形成的结构, 是只受节点荷载作用的理想体系[1]。桁架杆件只承受轴向拉力或压力,能充分利用材料的强度。在保证刚度的前提下,一定程度上能减轻自重,降低成本[2]。桁架结构在建造木桥和屋架上最先见诸实用,古罗马人用桁架修建横跨多瑙河的特雷江桥的上部结构;文艺复兴时期,意大利建筑师也开始采用木桁架建桥;英国最早的金属桁架在 1845 年建成[3]。随着我国经济的发展和科学技术的不断进步,各种尺寸、形态各异的空间钢结构在体育场馆、会展中心、影剧院、大型商场、机场车站等建筑中得到了广泛的应用[4]。在钢桁架设计和应用选型时必须综合考虑使用要求、使用特点、跨度和载荷大小以及材料供应情况、施工条件等因素,进行全面的技术经济分析。

钢桁架的连接方式有焊接、普通螺栓连接、高强螺栓连接或铆接,焊接应用最为广泛,其优点是:任何形状的结构都可用;不削弱构件截面,工艺简单,连接省工;连接的密闭性好、刚度大;易于采用自动化作业,提高焊接结构的质量等[5-6]。在钢结构的施工过程中,焊接工程量大,质量要求高,焊接难度较大[7],焊缝质量直接影响整个结构的强度和刚度,而焊缝设计和施工中存在着许多问题,如:如何保證结构的焊缝强度,如何避免焊缝相交搭接问题等[8]。焊接节点的构造应避免采用约束度大和易产生层状撕裂的连接形式[9]。为满足当前的需求,提升钢结构自身的质量,应积极对当前的技术进行创新,从整体上提升钢结构的焊接水平[10-11]。

基于某单位一小型承重立柱桁架的结构进行基础单元设计与优化,并制定其制造工艺。

1 结构设计及力学分析

1.1 设计要求

结构总质量不超过300 g,高度180 mm,上承力面面积不小于 400 mm2,且具有较高的承重与质量比。

1.2 设计方案

综合承载能力、制造工艺及外观特征等方面因素,圆柱形结构具有外形美观、制造工艺简单、承载力高的优点,所以采用圆柱形桁架结构。承重的竖直杆件采用价格低廉的直径 4.0 mm 的拉拔低碳钢棒,考虑到单根钢棒直径小、惯性矩小,受压时易弯曲失稳,所以采用两根钢棒为一组组成矩形,增大惯性矩,提高抗弯能力。设计了五种方案:

(1)方案1。采用由三组立杆和两个圆环组成的圆柱形结构如图1所示。立杆和圆环均采用直径4 mm的钢棒,每组立杆由单根钢棒弯折形成,三组立杆沿圆周均匀分布,在上顶面延伸至中心位置汇集,两个直径为50 mm的圆环穿过每组立杆的间隙,位于圆柱体靠近底面和中间位置。

(2)方案 2。采用由五组立柱和位于上下底面的两个等径圆环(直径50 mm)组成的圆柱形结构如图2所示。立杆和圆环均为直径4 mm的钢棒,圆环置于每组的两根立杆之间,使得每组的两根立杆通过与圆环连接形成一个位于圆柱体轴截面内的矩形面,从而提高抗弯能力。

(3)方案3。如图3所示,在方案2的基础上,圆柱体中间位置增加一个相同的圆环。

(4)方案4。如图4所示,结构与方案2类似,但采用六组均匀分布的立杆,且圆环直径增加为56 mm,以满足制作过程中操作空间要求。

(5)方案5。如图5所示,在方案4的基础上,圆柱体中间位置增加一个圆环,但中间圆环采用直径3.2 mm的钢棒,使得组装制作后每组的两根立杆在中间位置产生向矩形内部的微小变形,杆件承重受压时产生向圆环棒的弯曲,与中间圆环的连接点受压力,利于提高结构承载能力。

1.3 受力分析

1.3.1 杆件稳定性及承载力计算

轴压杆件的整体失稳是由于在荷载作用下,杆件整体刚度不够(长细比过大)而丧失稳定。因此,轴压杆件整体稳定计算的要点是:根据杆件的支座及支撑情况,确定其计算长度,通过选择合适的构件断面及尺寸,控制杆件的长细比,确定压杆的整体稳定系数以保证构件的整体稳定[12]。以下计算假设桁架结构的每根立杆均匀受力,对其中的一根立杆进行分析。

(1)计算杆件柔度,判断杆件的类型,计算过程如下:

I=(1)

i=(2)

λ=μL/i(3)

λp=(4)

λs=(5)

式中 I为惯性矩(单位:mm4);d为杆件直径(单位:mm);i为惯性半径(单位:mm);λ为柔度(长细比);μ为长度系数;L为杆件长度(单位:mm);λp为比例极限;E为弹性模量(单位:GPa);σp为极限应力(单位:MPa);σs为屈服极限(单位:MPa)。

对于两端固定的压杆,μ=0.5,L=180 mm,d=4 mm;本构件使用的钢材为H08A,其弹性模量E=200 GPa,σp=200 MPa;代入数据计算得出:λs<λ<λp,因此支撑杆为中柔度杆。

(2)判断杆件类型为中柔度杆后,根据其对应的经验公式——直线公式计算杆件能承受的最大载荷[12]。计算过程如下。

对于塑性杆件:σp<σcr<σs。

当 λs≤λ≤λp 时:

σcr=a-bλ (6)

σ=σcr/nst (7)

F=2σπr2(8)

G=nF(9)

式中 a,b为材料常数;σcr为临界应力(单位:MPa);nst为稳定安全系数;σ为真实应力(单位:MPa);F为每组杆的受力(单位:kN);r为每根杆的半径(单位:mm);n为立杆组数;G为桁架受到的临界力(单位:kN)。

对于H08A钢材,a=304 MPa,b=1.12 MPa;低碳钢的稳定安全系数取值范围为1.8~3.0,取nst=2.4。

根据式(5)~式(8)分别计算当n=3,n=5,n=6 时桁架受到的临界力,即G值,设A为桁架上表面面积,将计算结果列于表1。

由表1可知,立杆数量越多,桁架能承受的临界应力越高。在质量满足低于300 g的条件下,希望结构得到更高的承载力,所以应选择六组立杆组成的桁架结构。

1.3.2 失效形式预测

以六组立杆为例,不考虑杆件的弯曲变形,假设作用于桁架上表面的力为G,则每组杆件承受的力相同,均为 G/6,下面对一组杆件进行受力分析,一组杆件的受力简图如图6所示。

(1)杆件理论上只承受轴向压力,如图6a所示,失效形式为超过临界应力后的杆件失稳。

(2)因制造误差或焊接变形导致杆件顶端压力偏离轴线时,将引起杆件弯曲,中间环与立杆焊点开裂,结构失效,如图6b所示。

(3)采用方案 5 时,中间增强环选用直径略小于上下圆环的钢棒,制作过程每组两根杆件产生向内的微小预变形,桁架承重时中间圆环焊点受压应力,抵抗杆件弯曲,提高结构稳定性,如图6c所示。

1.3.3 仿真模拟分析

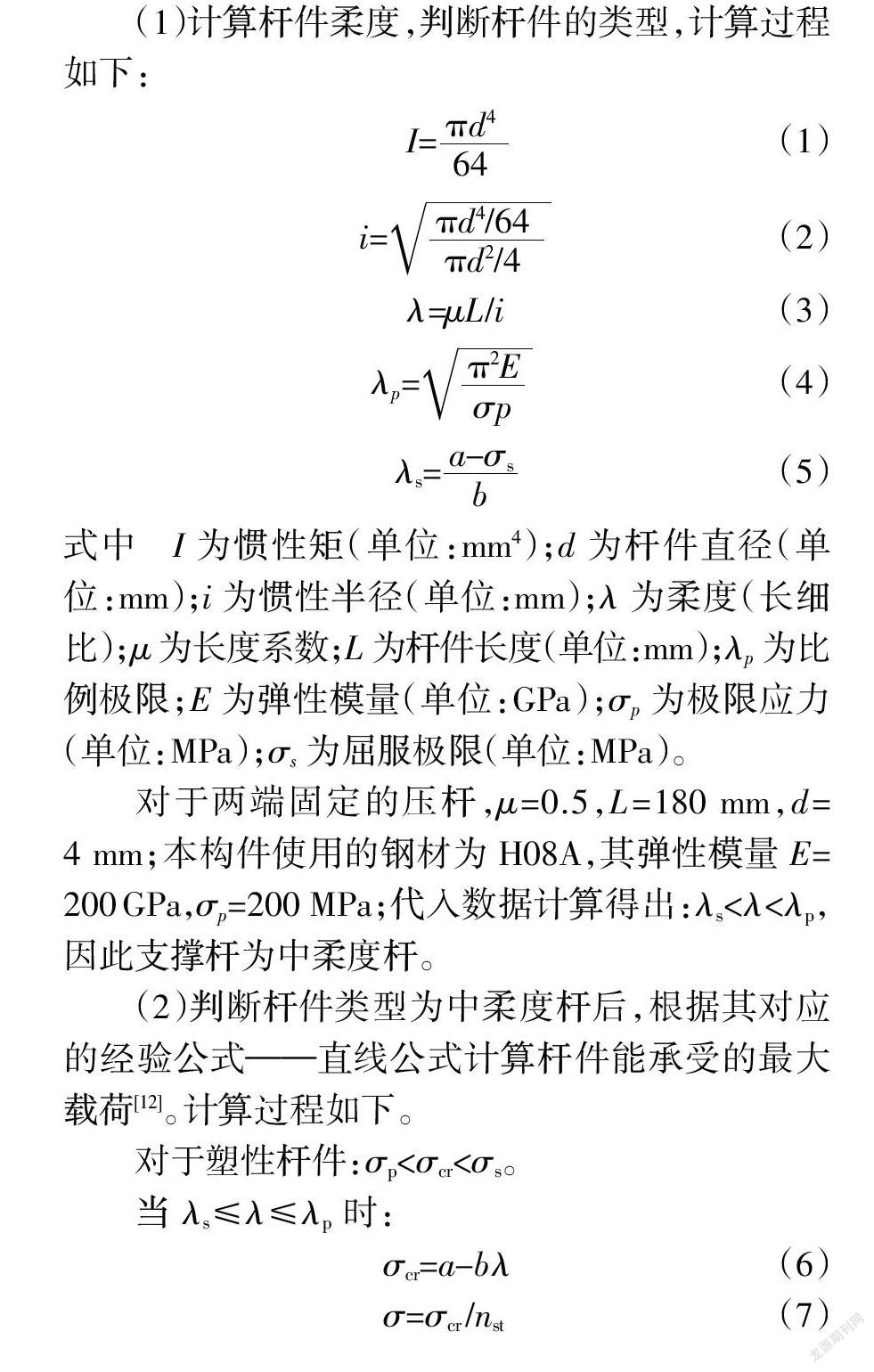

(1)首先用 UG 三维制图软件绘制出方案5桁架结构的三维造型图。

(2)利用 ANSYS 模拟软件对该結构进行仿真模拟。在本模拟中,底部圆环限制位移,上圆环和立杆端面受到下压载荷。计算采用的材料弹性模量为200 GPa,屈服强度200 MPa,泊松比为0.33,密度 7 800 kg/m3。

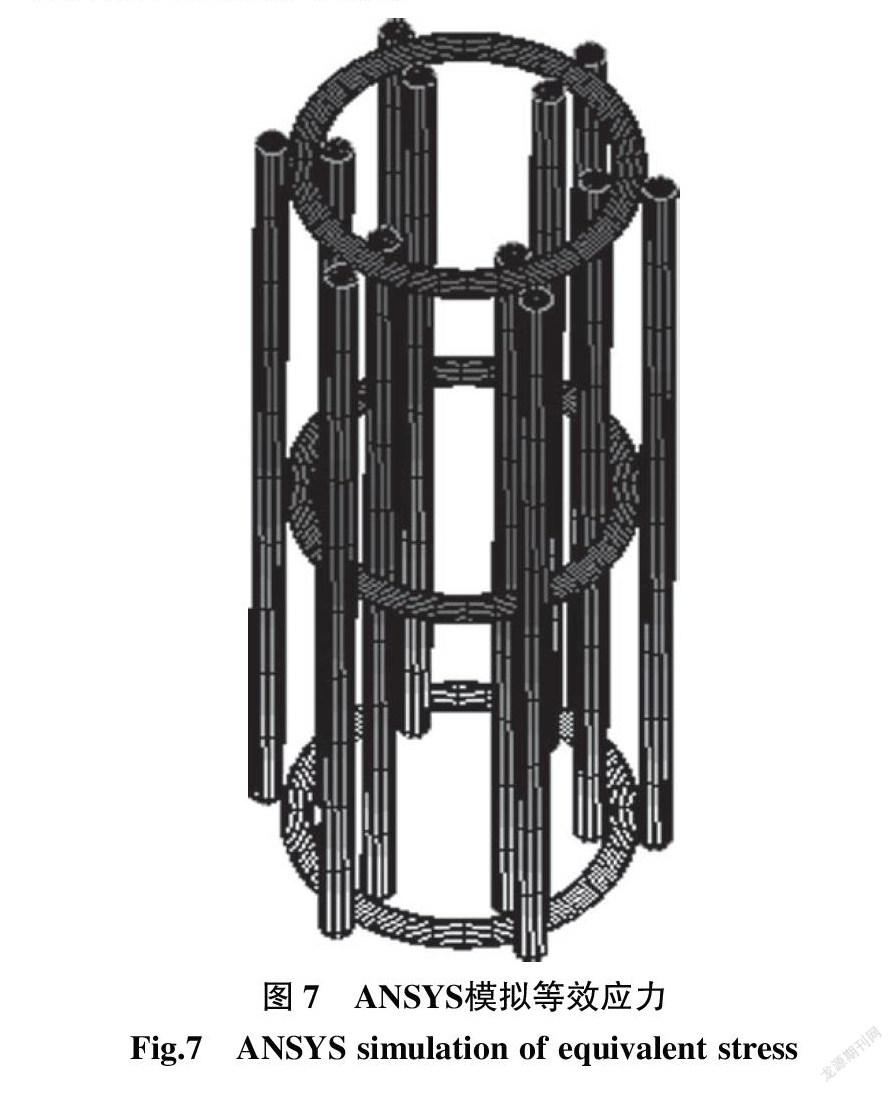

(3)ANSYS 模拟等效应力图如图7所示,颜色的不同表示各杆件等效应力的不同,颜色越深,等效应力越大。根据模拟结果,峰值应力出现在圆环和立杆的连接位置。当对结构施加14 kN载荷时,由图8可以看出,峰值应力低于材料的屈服强度以及临界弯曲应力。当对桁架施加18 kN载荷时,由图9可以看出,峰值应力达到材料临界弯曲应力,预测将发生弹塑性变形失效。

2 连接方案与制造工艺

2.1 连接方案

圆环利用钢棒弯制而成,由于钢棒直径小,其对接接头采用钨极氩弧焊,热量集中,变形小。立杆与圆环的搭接采用电阻点焊,点焊焊接速度快, 热影响区小,变形小。

2.2 制造工艺

2.2.1 工艺步骤

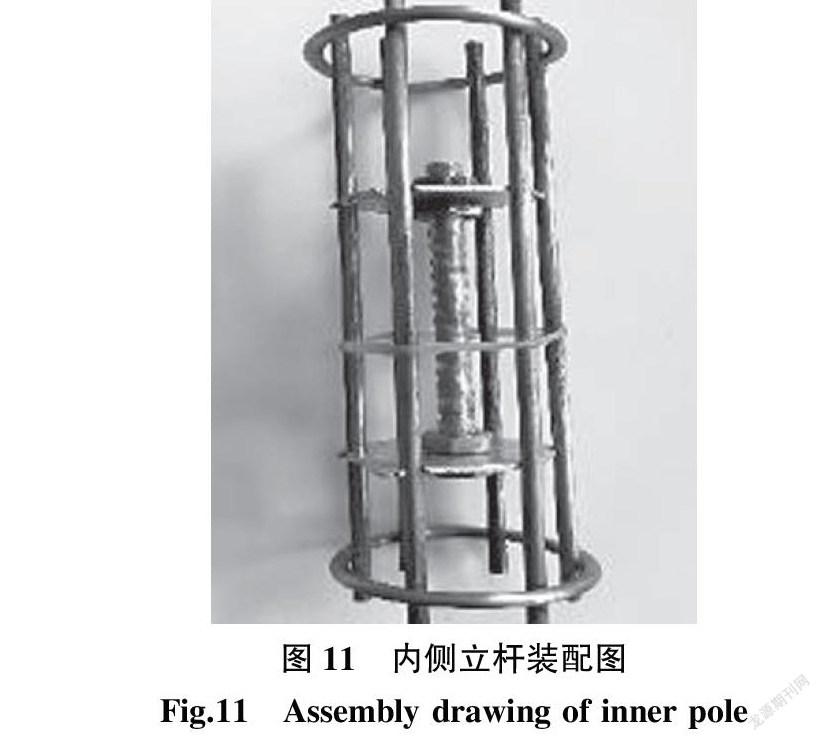

(1)设计如图10所示的工装夹具。该夹具是为了对结构内侧的六根立杆进行定位,使内侧立杆保持竖直且沿圆环均匀分布。

(2)采用两根φ4.0 mm和一根φ3.2 mm的钢棒弯制三个相同直径(d=56 mm)的圆环。截取12根190 mm长的φ4.0 mm钢棒并用砂纸进行打磨去锈。

(3)采用钨极氩弧焊焊接圆环对接接头。焊接电源为WS-315 直流氩弧焊机,直流正接,钨极直径2 mm,焊接电流40~50 A,气体流量5~7 L/min。

(4)如图11所示,利用图10所示工装夹具定位内侧立杆,在杆上套入三个圆环并用橡皮筋箍住立杆,在立杆上划线定位圆环位置,上下圆环距离立杆端部0.5 mm。

(5)采用电阻点焊焊接上、下圆环与六根内侧立杆。每个圆环上的六个焊点对称交错施焊。

(6)装配外侧立杆。采用电阻点焊焊接上、下圆环与六根外侧立杆。每个圆环上的六个焊点对称交错施焊。

(7)焊接中间圆环与立杆,每组的两根立杆与圆环的两个焊点一次焊接完成,六组焊点对称交错施焊。

(8)对焊件进行打磨清理、变形校正,杆件两端余料磨平,保证桁架结构上下圆环面为平面, 整体高度180 mm。

2.2.2 电阻点焊参数

焊接参数选择对于结构连接的质量至关重要。文中分析了电阻点焊在不同焊接参数下的焊点情况,通过观察焊点成形及简单的弯扭对比试验,确定了合适的点焊工艺参数。

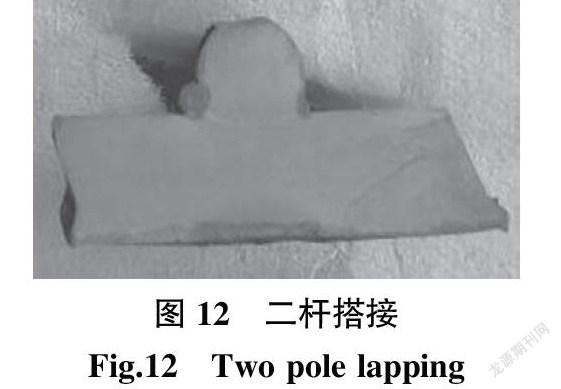

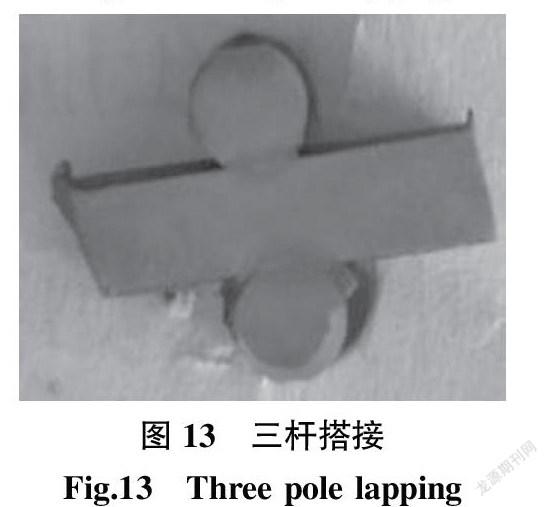

采用DN1-25脚踏式点焊机,焊接电流分为7档。硬规范(大电流短时间)点焊时,焊接速度快、热影响区小,所以采用大电流进行圆环与立杆的点焊。桁架结构上下圆环与内外立杆的两个焊点先后两次焊接,采用七档焊接电流,焊接时间为5 ms时形成可靠的焊点,焊点中心截面如图12所示。中间圆环与内外立杆的两个焊点一次性焊接,采用七档焊接电流,焊接时间为14 ms时形成可靠焊点,如图13所示,焊接电流范围为30~40 A。

2.2.3 桁架实物展示

方案1~5的桁架实物如图14所示。

3 实验测试

3.1 承压测试结果与分析

3.1.1 承压测试结果

利用电子万能试验机对桁架结构实物进行抗压测试,得到相应的载荷-时间曲线(图15为方案3样品的载荷-时间曲线),可以看出,样品结构在均匀载荷作用下的应力变化情况以及可承受的最大载荷。5种方案实物的测试结果如表2所示。

3.1.2 承压测试结果分析

(1)从实验数据可以看出,立杆数量越多,结构承压越高。但最大承载力与质量之比不一定随立杆数量的增加而增大。

(2)对比方案2与方案3可知,在立柱桁架结构中间位置加入与上下圆环相同的圆环,没有提高承载能力。其原因为:中间圆环与立杆的焊接恶化了焊点处立杆的组织性能,并造成杆件的变形,使得杆件在受压的情况下更容易失稳,并容易在焊点处开裂。

(3)对比方案4与方案5,在桁架结构中间位置加入比上下圆环钢棒直径稍细的圆环有效地提高了最大承载能力。分析其原因如下:中间增强环选用直径略小于上下圆环的钢棒,可以使每组两根杆件产生向内的微小预变形,受力时中间圆环焊点受压应力,焊点不易破坏,且抵抗杆件弯曲,提高结构稳定性。方案5实物实测承载力(17 800 N)略低于数值模拟计算值(18 000 N)和失稳理论计算值(19 940 N),据分析,与制作精度不足、焊接对杆件组织性能的破坏和焊接引起的应力变形有关。

3.2 结构失效形式与分析

(1)焊点位置容易失效。焊接点属于杆件连接部位,大部分焊点的作用是实现圆环以及圆环与立杆之间的连接,理论上不承受力的作用。但是制造误差、焊接变形等原因会使得焊点受到一定的剪切力或弯矩,从而导致焊点位置容易失效。

(2)由图 16 可知,不增加中间环,杆件稳定性差,最易在杆件的中间部位失稳,向外弯曲失效。这是由于该桁架结构属于中柔度杆件,其柔性仅次于细长杆。根据静力学知识,杆件大约将在其1/2位置发生弯曲失效。

(3)由图17可知,在杆件中间位置增加加强环后,结构抵抗弯曲变形的能力增强,承载力提高。

在结构中间位置加入加强环之后,理论上产生弯曲失效的位置应在结构新生成的1/2处,即整个杆件的1/4位置。但由于焊接对立杆原始组织性能的破坏及焊接引起的变形,实际上加强环的焊点位置将成为新的最易失效的部位。

4 结论

小型承重立柱桁架的整体结构设计为圆柱体,下底面及高度中间位置为三个直径56 mm的圆环,上下底面的圆环采用φ4.0 mm的圆棒弯制而成,中间位置的圆环采用φ3.2 mm的圆棒,每个圆环的对接接头采用钨极氩弧焊焊接;六组φ4.0 mm圆棒立杆沿圆周均匀分布,每组两根立柱立杆分别位于圆环内外,与圆环采用电阻点焊连接后形成一个位于圆柱轴截面内的组成矩形,增大惯性矩,提高径向抗弯能力。实验测得的桁架结构的最大承载力为17 800 N,最大载荷与质量之比为82 N/g。

参考文献:

[1] 杨永刚,郑海伟. 钢桁架结构的设计分析[J]. 山西建筑, 2018,44(13):60-61.

[2] 宋名海. 浅谈钢桁架设计与选型[J]. 中国水运,2013,13 (5):289-290.

[3] Ma YuanZhuo,Li HongShuang,Tee KongFah,et al. Com- bined size and shape optimization of truss structures using subset simulation optimization[J]. Proceedings of the Inst- itution of Mechanical Engineers,2019,233(7):2455-2477.

[4] 贺青. 钢结构的稳定性设计分析[J]. 中华建设,2019(8): 114-115.

[5] 罗益. 浅谈钢结构焊接施工工艺[J]. 建材与装饰,2018 (33):208-209

[6] 结构钢和高强钢焊接技术最新发展动向[N]. 世界金属 导报,2017-02-28(B15).

[7] Yi J,Zhang J M,Cao S F,et al. Effect of welding sequence on welding residual stress and deformation of 6061-T6 al- uminum alloy structure parts[J]. Transactions of Nonferrous Metals Society of China,2019,29(2):287-295.

[8] 梁彦龙. 薄壁小直径杆系桁架的焊接工艺研究[J]. 热加 工工艺,2017,46(13):9-13.

[9] 隋炳强. 钢结构焊接设计中的若干关键问题[N]. 建筑时 报,2014-03-27(3).

[10] 罗毓彪. 焊接應力和焊接变形控制的研究[J]. 建材与装 饰,2018(28):199-200.

[11] 吴琛泰,卫星. 钢管混凝土桁架焊接节点热点应力集中 系数研究[J]. 钢结构,2019,34(1):23-26,14.

[12] 王立军. 轴心受压杆件的弯曲屈曲[J]. 建筑结构,2019, 49(19):126-135.