某发动机机体破裂故障诊断

2020-09-10刘海刚朱明超刘志友代东昌

刘海刚 朱明超 刘志友 代东昌

摘要:某发动机台架耐久试验时机体出现破裂,为了查明机体破裂原因,联合运用振动试验与模态仿真分析方法进行故障诊断。首先,对发动机进行振动试验,确定共振频率;其次,进行模态仿真分析,确定夹具的固有频率。对比振动试验和模态仿真分析结果:发动机的共振频率与夹具的多阶固有频率相近,表明共振来源于夹具。最后,通过优化夹具,位于发动机主阶次以内的共振消除,其余频率共振幅值降低,跟踪验证5台发动机耐久试验,机体均未出现破裂,解决了机体破裂问题。

Abstract: During the durability of an engine on a test bench, the engine block was damaged. In order to find out the cause of this failure,combining vibration test and modal simulation analysis to diagnose the failure .Firstly, the vibration test was carried out to determine the resonance frequency of the engine .Secondly, the modal simulation analysis method was used to analyze the natural frequency of the test rig.The results show that the resonance frequency of the engine and is close to multi-order natural frequency of the test rig , indicating that the resonance comes from the test rig.Finally,the resonance within the main order of the engine was eliminated, and the common amplitude values of other frequencies were reduced.The durability tests of 5 engines were tracked and verified, and the failure of the engine block was not found, thus solving the failure problem of the engine block.

关键词:发动机机体;夹具;模态仿真分析;共振频率

Key words: engine block;test rig;modal simulation analysis;resonance frequency

中图分类号: U467.2 文献标识码:A 文章编号:1674-957X(2020)24-0180-03

0 引言

发动机耐久试验是保障发动机生产质量必不可少的试验环节。由于耐久试验发生故障较低,故障样本积累较少,给小样本的故障诊断增加了困难[1]-[2]。

振动故障是发动机等机械故障的主要表现形式。常见的产生振动原因有转子不平衡、轴系不对中、不平衡的惯性力、滑动轴承与轴颈偏心、机器零部件松动、滑动轴承损坏、滑动轴承油膜涡动和油膜振荡、空气动力和水力、轴承座刚度不对称等[3]-[4]。对于小型发动机,需要设计专用的试验夹具完成发动机耐久试验,夹具的引入对发动机耐久试验的可靠性有重要影响。

以某发动机为载体,针对发动机台架耐久试验过程中机体出现破裂,运用振动试验与模态仿真分析相结合的方法确定发动机的共振原因由夹具引起。通过对夹具优化设计及试验驗证,发动机振动情况得以改善,最终排除机体破裂故障。

1 振动试验

1.1 故障描述

某发动机台架耐久试验时,机体平衡轴轴承座多次出现裂纹。进行19台发动机耐久试验,机体破裂8台,故障率为42%。破裂位置如图1所示。

1.2 试验工况及测点布置

发动机油门全开,通过调整载荷使发动机转速从3000rpm匀加速9500rpm,用三向振动加速度传感器测量发动机机体上的振动,振动传感器布置如图2所示。

测量过程中的坐标系:x轴正方向-由磁电机指向离合器,z轴正向-竖直向上,y轴正向-根据右手定则确定。

1.3 试验结果

机体测点z向振动加速度大于x向和y向振动加速度,由于三个方向的振动频谱相近。故选用z向振动加速度频谱分析可能引起机体破裂的频率特性。z向振动加速度频谱如图3所示。

由图3可知,机体存在多个共振峰值,频率分别为313Hz、410Hz、780Hz、920Hz。

解决共振峰值问题,需从两个角度入手:位于发动机一阶、二阶以内的频率,必须避频,将频率移到发动机最高转速对应的二阶激励频率之外;其余频率难以实现避频,则通过增加结构刚度,减小振动幅值,降低振动能量,从而降低共振带来机体破裂的风险。

为了进一步查找共振频率的来源,对发动机和夹具组成的系统进行模态仿真分析。

2 模态仿真分析

2.1 建立有限元模型

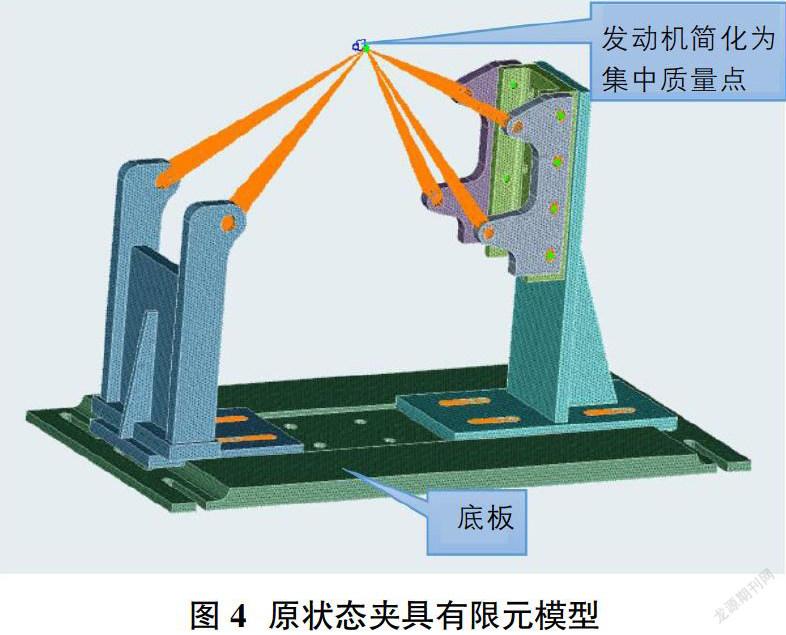

对夹具进行有限元网格划分,单元类型为二阶四面体单元,单元尺寸为3mm,单元数量为283955个,节点数量为347337个,夹具材料为钢,密度为7800kg/m3,弹性模量为210Gpa,泊松比为0.3。将发动机简化为集中质量,发动机整机质量为36.5kg,质心位置坐标为(10mm,-68mm,680mm),通过建立刚性耦合连接单元连接发动机与夹具。建立的有限元模型如图4所示。

2.2 原状态夹具模态分析结果

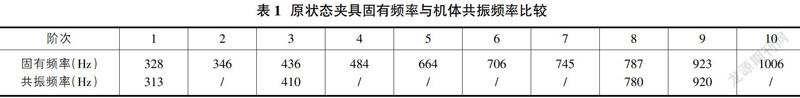

原状态夹具前10阶固有频率与机体共振频率对比结果如表1所示。

由表1可知,原状态夹具第1阶频率328Hz与机体共振频率313Hz相近;第3、8、9阶频率分别为436Hz、787Hz、923Hz与机体共振频率410Hz、780Hz、920Hz相近。由此判断机体的共振来源于夹具。

为了消除或者降低机体的共振,需从夹具的结构优化设计着手,对优化夹具满足发动机耐久试验要求。

2.3 确定夹具优化方案

通过对底板两侧进行切除、延伸纵向肋板、增加螺栓连接的方式,确定了夹具优化方案,优化夹具的有限元模型如图5所示。

2.4 优化夹具模态分析结果

优化夹具前10阶固有频率,如表2所示。

发动机常用转速为3000-9500rpm,对应的发动机二阶激励频率范围100~317Hz。由表2可知,优化夹具第1阶频率382Hz,位于发动机二阶激励频率之外。第3、8、9阶频率分别提升了47Hz、21Hz和32Hz。

3 试验验证

3.1 振动试验验证

为了验证优化方案的实际效果,制作了优化夹具样件,如图6所示。

3.2 试验结果

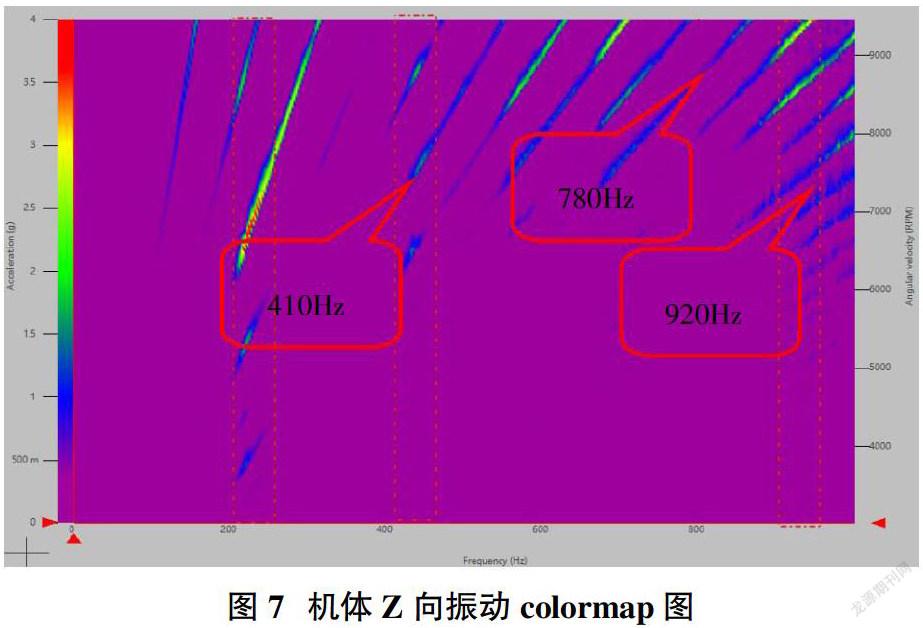

机体z向振动如图7所示。

由图7可知,机体313Hz共振消除,但仍存在频率为410Hz、780Hz、920Hz三个共振带。410Hz、780Hz和920Hz的共振带幅值均降低,转速8000-9500rpm振动幅值降低约2g。

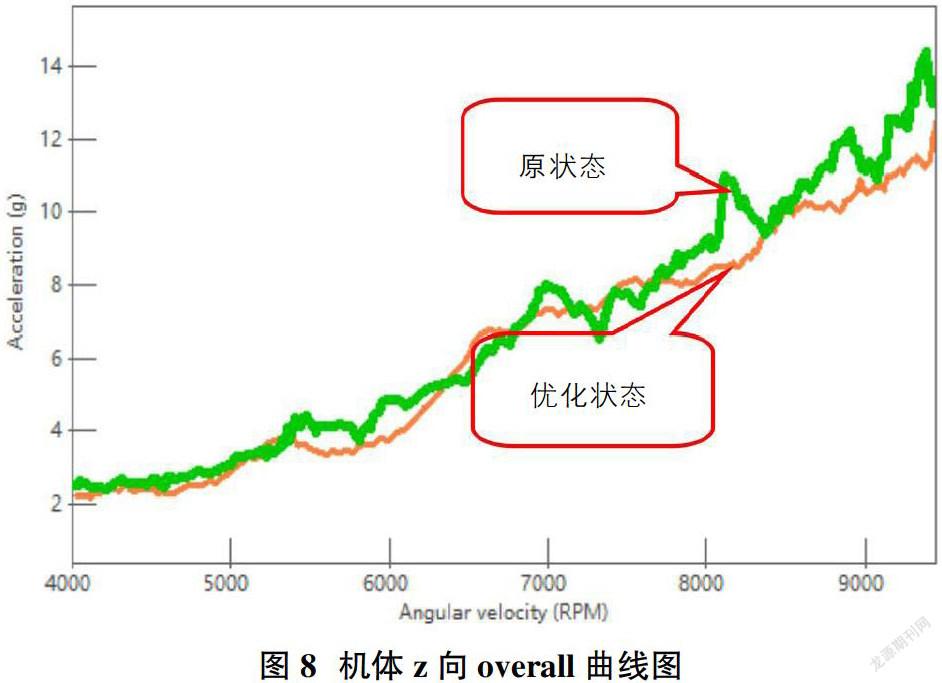

对比原状态和优化状态的振动结果,加速工况机体z向振动overall曲线如图8所示。

由图8可知,随着转速增加,机体振动加速度幅值呈增加趋势。相同转速,优化状态比原状态振动加速度幅值小。转速为9383rpm时,机体x、y、z三个方向振动加速度最大幅值由7g、10g、15g降至5g、7g、11g,分别降低了28.6%、30%、26.7%。

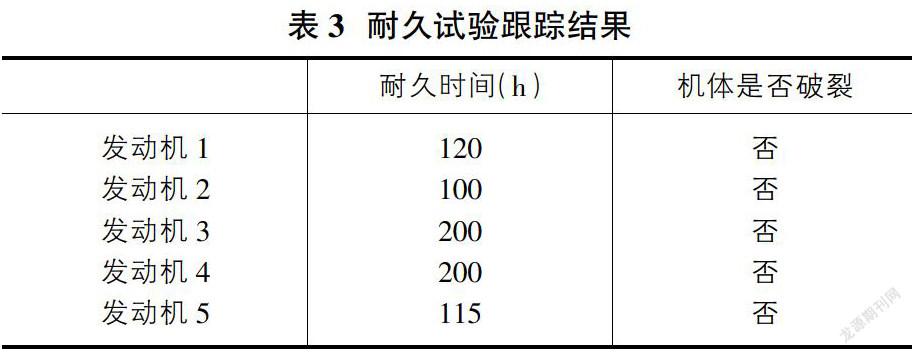

3.3 耐久试验验证

实际进行发动机耐久试验,每台耐久时间需200小时,所需时间较长。因此,根据发动机耐久试验的实际需求,共进行5台发动机验证试验,跟踪结果如表3所示。

由表3可知,5台发动机全部通过耐久试验,机体均未出现故障,故障率明显降低。与设计部门交流试验结果,设计部门参照该方案设计夹具,并进行实际应用。

4 结论

本文针对某发动机台架试验过程中发动机机体破裂进行故障诊断与分析。通过振动试验确定发动机机体的共振频率,再通过对发动机和夹具组成的系统进行模态仿真分析,确定机体的共振来源于夹具。通过对夹具进行优化设计,共振频率为313Hz被移动到发动机二阶激励频率之外,共振频率为410Hz、780Hz和920Hz振动幅值下降约2g。跟踪5台发动机耐久试验,机体均未出现破裂故障。文中故障诊断方法具有一定工程实际应用价值。

参考文献:

[1]吴炎庭,袁卫平.内燃机噪声与振动控制[M].北京:机械工业出版社,2005.

[2]张保成,苏铁熊,张林仙.内燃机动力学[M].北京:国防工业出版社,2009.

[3]张义民,张睿,朱麗莎,等.采煤机摇臂动态特性及影响因素分析[J].振动与冲击,2018,37(9):114-119.

[4]汤宝平,熊学嫣,赵明航,等.多共振分量融合CNN的行星齿轮箱故障诊断[J].振动、测试与诊断,2020,40(3):507-511.