某型号矿用半挂牵引车车架的有限元分析

2020-09-10杨扬

杨扬

摘要:对某型号矿用半挂牵引车车架进行了有限元分析,建立了以壳单元为基本单元并采用多点约束(MPC)单元模拟铆钉传力的有限元计算模型。通过静态分析表明了车架在满载弯曲工况与满载扭转工况下的应力及变形分布情况。经过模态分析,获得了车架的固有频率和振形特征。綜合分析结果,对车架结构的改进提供了一些建议。

关键词:牵引车;车架;静态分析;模态

中图分类号:U463.320.2 文献标识码:A 文章编号:1674-957X(2020)24-0064-04

0 引言

矿用半挂牵引车车架作为非承载式车身结构的主要部件,其主要功能是固定汽车的大部分部件的相对位置,还要承载半挂牵引车车身包含的各种载荷。汽车在行驶时,要承受来自路面的弯曲、扭转载荷以及由路面、悬架等各部件所产生的振动。车架在设计时,不仅要保证有足够的强度和弯曲及扭转刚度,还要避免车架由外部激振频率所引发的共振导致车架使用寿命的下降。本文建立了某型号矿用半挂牵引车车架的有限元模型,对其刚度和强度以及模态进行了有限元分析,为以后的结构改进设计提供理论依据。

1 半挂牵引车车架有限元模型的建立

车架有限元模型建立是采用的壳单元模型,有效避免了横梁连接点不易确定和梁单元模型纵的等一些问题,尤其是能明确展示出连接点位置的变化和加强板以及支架的一些情况,经过与实验数据的比较其计算精度也比较高。此外,在车架有限元分析中还需要考虑汽车悬架的因素和各种约束模拟。

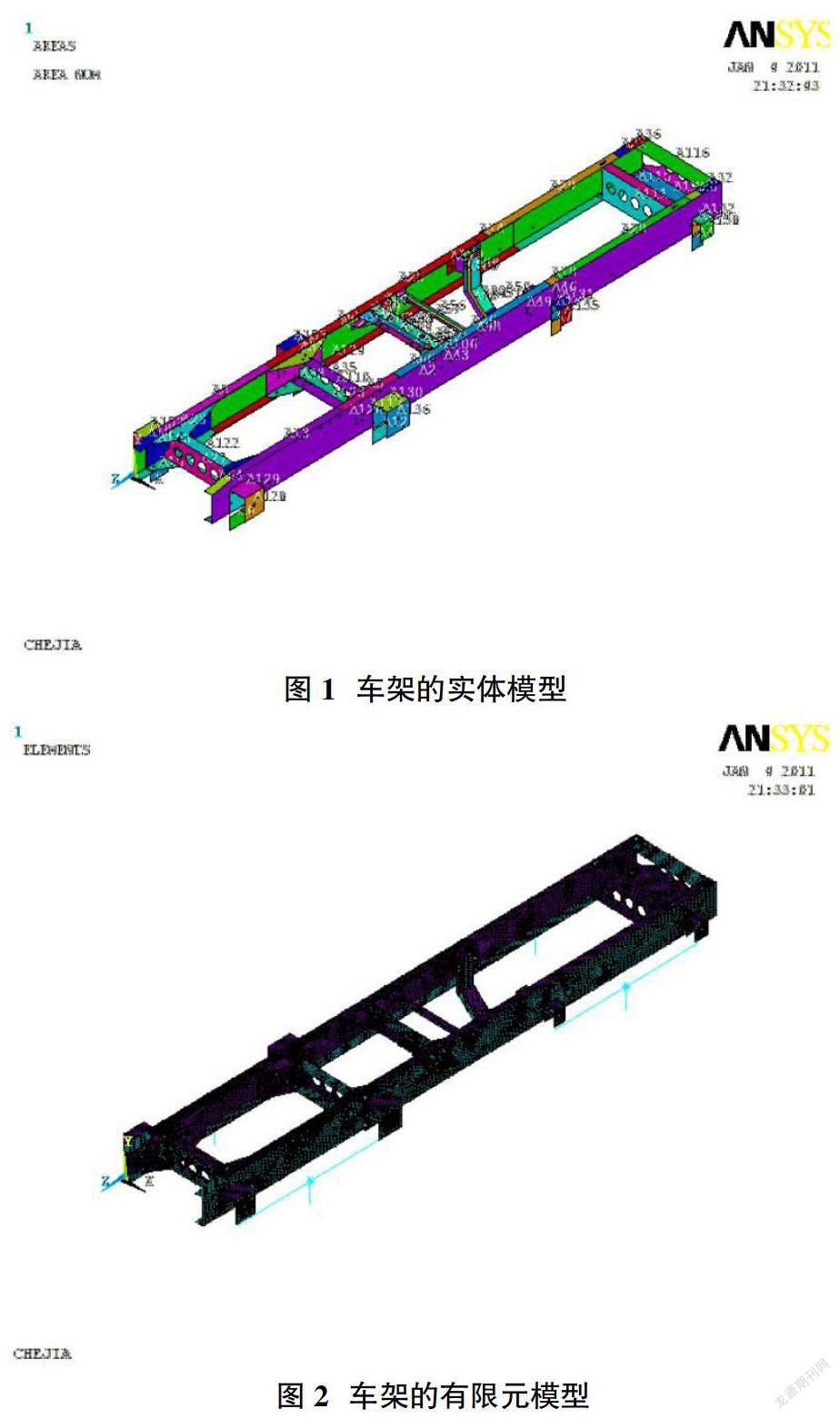

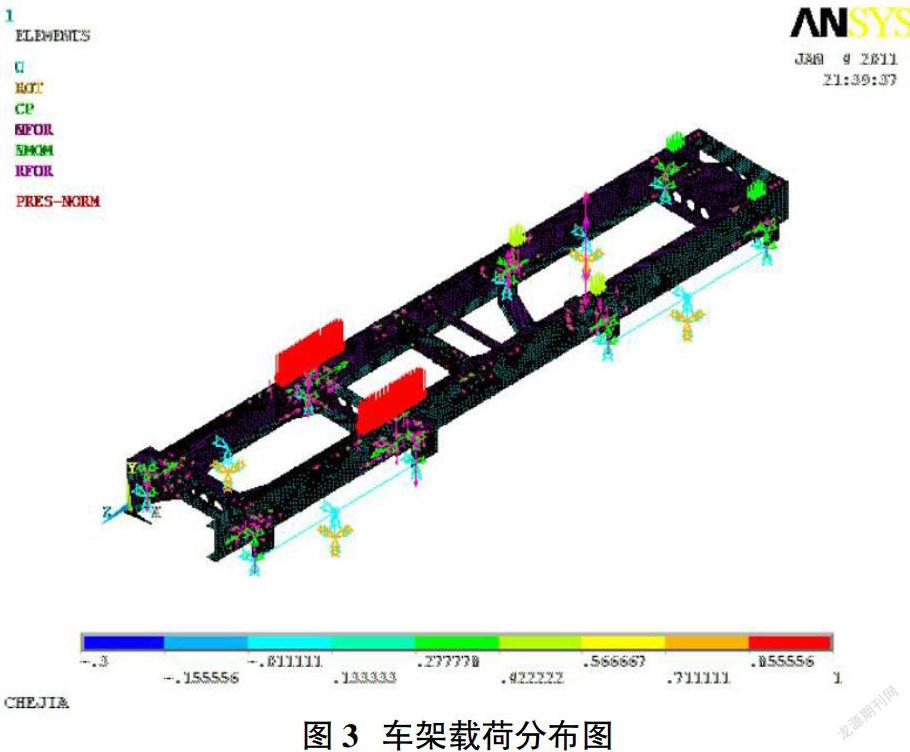

首先,我们应该在分析的过程中在solidworks或在UG软件里进行建立模型,可以依据其中关联的原则性简单化操作,实体模型如图1所示,接下来把模型快速导入ANSYS里,再采用shell63单元将半挂牵引车架采用整体网格分划,一定要在所有连接点和形状有明显突变的区域进行网格多次细化,在铆接处采取mpc184单元连接,这样半挂牵引车车架就形成了一个新的建模整体。接下来利用mass21单元和combine14单元以及beam4单元对悬架和轮胎分别进行模拟。经过以上操作步骤,将半挂牵引车整体共分为16759个beam188单元,75864个Shell63单元,4个beam4单元4个,mass21单元,12个combine14单元。这样我们就完成了将整个车架有限元划分,半挂牵引车车架的整体有限元模型如图2所示。

2 半挂牵引车车架静态工况分析

矿用半挂牵引车在行驶过程中将承受各种载荷,其最主要的就有扭转载荷、弯曲载荷、纵向载荷、侧向载荷等四种,这当中对车架极具有破坏力的主要是扭转载荷与弯曲载荷。弯曲载荷产生大部分是因为货物、乘员和驾驶室以及动力总成的质量在重力作用下而产生的,在弯曲的工况下半挂牵引车四轮都着地。由于路面不平度对牵引车身造成的非对称支撑产生扭转载荷,二者可以作为对比进行计算,能用静态的最大可能的扭矩,也就是一个前轮悬空的极限状况下进行模拟。此文章只针对以上两种工况,对半挂牵引车车架的有限元模型给与施加与之相应的自由度约束,同时加载各种载荷,对车架在弹性范围内的这两种工况的应力和应变在ANSYS软件中进行计算,校核半挂牵引车车架的强度与刚度就以此为依据。

16Mn是本文所分析的牵引车车架所采用的材料,16Mn的特性参数如下:弹性模量E=2.07e5MPa、泊松比μ=0.3、密度ρ=7.85e-9Ton/mm3、抗拉强度为510~660MPa、屈服极限为350MPa。

车架在满载时所受到的有货物的重量,驾驶室与乘员的重量,动力总成的重量。按照车架的实际受载情况,将这些载荷施加于车架的各个受力面,方向垂直车架向下,以描述汽车在工作时的实际载荷。各个部分的实际载荷如下:①动力总成重为7300N。②驾驶室和乘员的重量为6300N。③牵引货物重为180000N。

2.1 满载弯曲工况

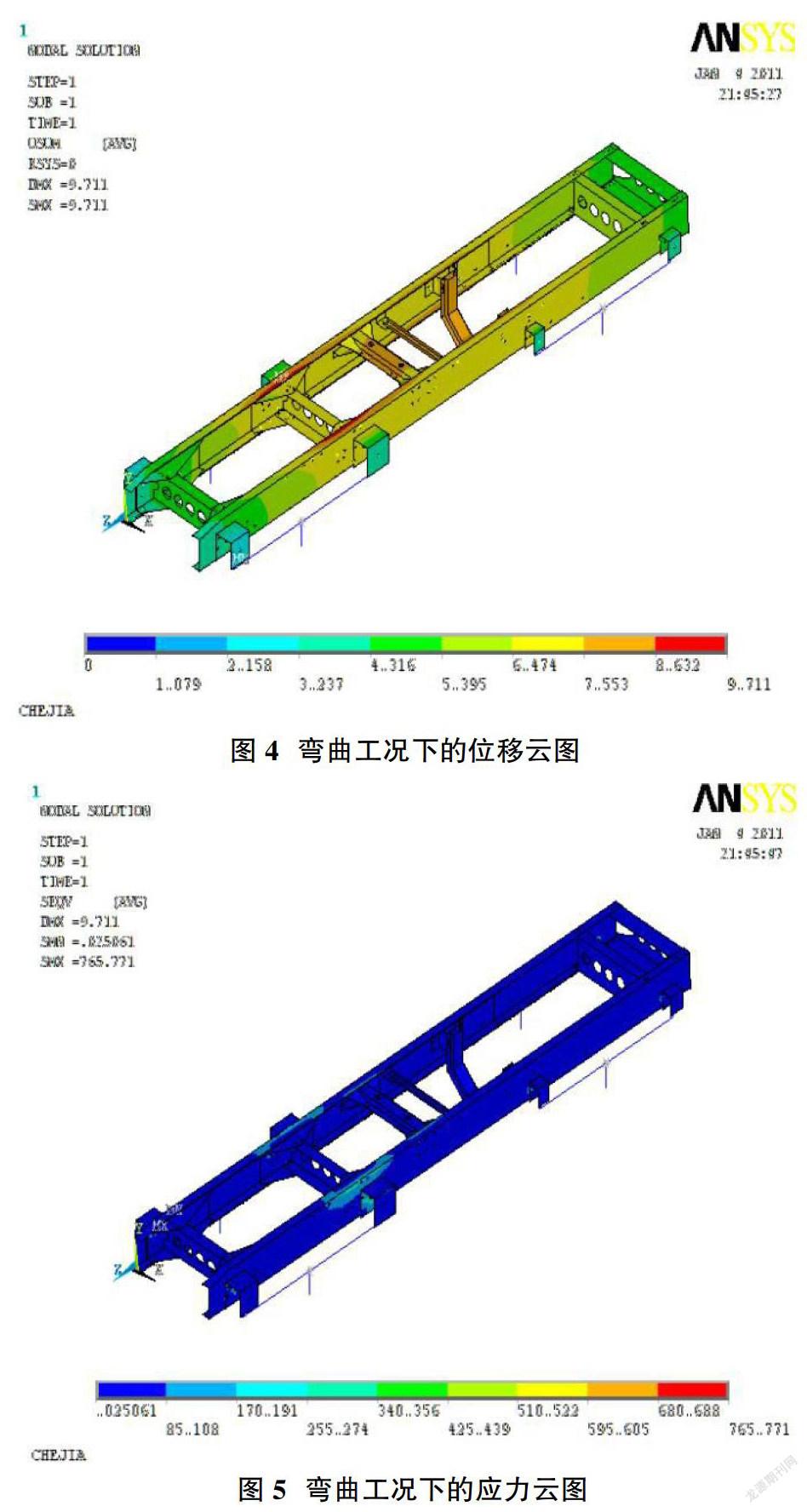

满载弯曲工况是用来模拟半挂牵引车在满载的情况下,车轮都着地在工况好的路面上匀速直线行驶时车架对它所承受重量的回应状况。因为承载系统六个自由度方向运动,汽车在路面上行驶时,系统是非刚体,因此各点位移不一样,另外,加速度也不相等,计算施加载荷的时候,牵引车车架所承受的质量和载荷都必须乘以其一定的动载系数才能校核牵引车架的强度与刚度。但是一般动载系数是难以确定的,我们采用实验修正的半经验数值与理论研究,在这种工况下取动载系数为1.5。一般计算时为了消除刚体位移,并且约束掉前板簧的3个平动自由度UX、UY、UZ,同时释放前板簧的3个转动自由度ROTX、ROTY、ROTZ,后板簧约束竖直方向的平动自由度,其加载与约束情况如图3所示。

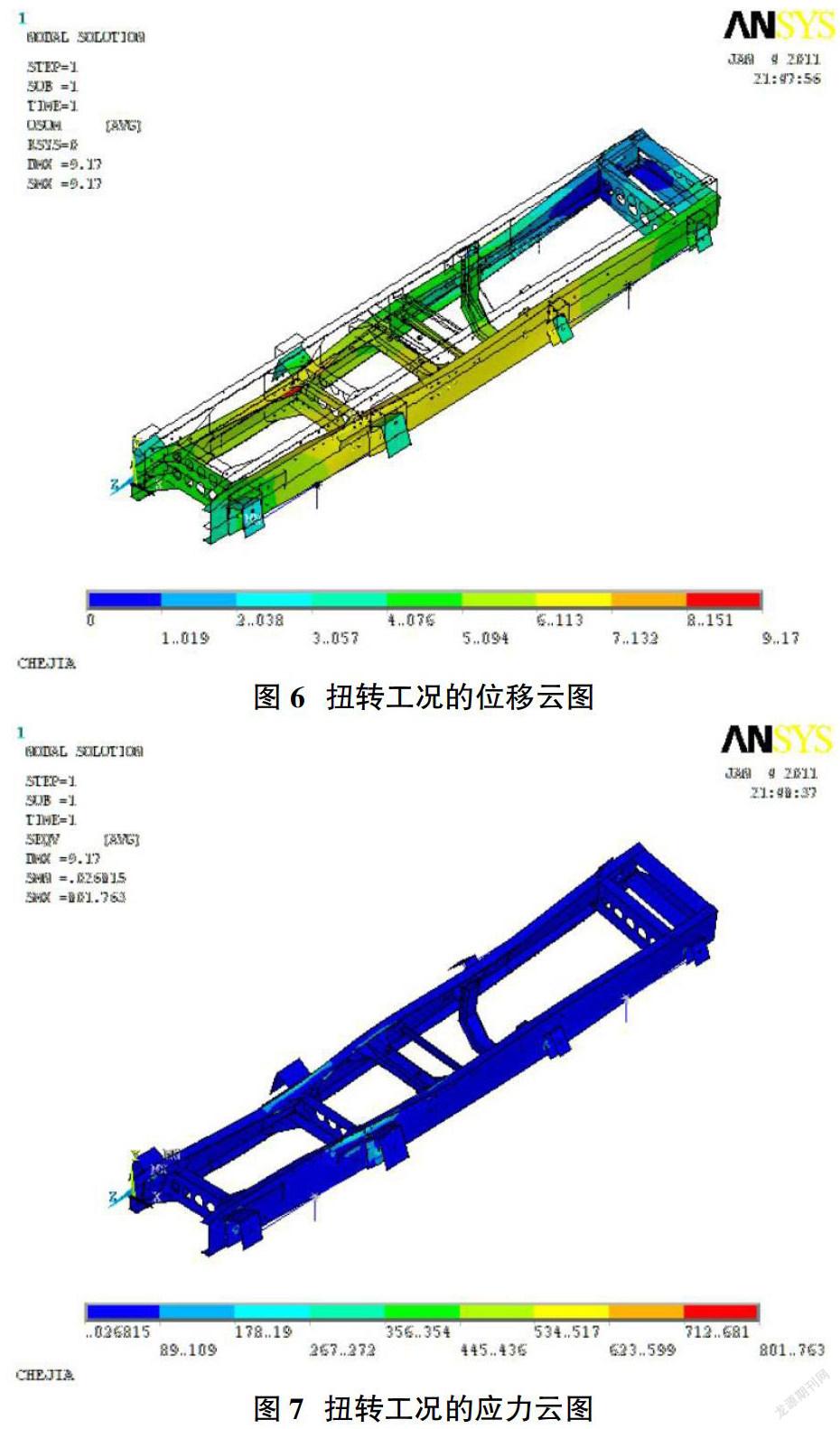

从图4与图5所示的满载弯曲工况下车架的位移云图和应力云图,对车架进行强度与刚度分析。由图4可以看到,车架发成最大位移处在车架牵引座两侧的纵梁上为9.711mm,然后就是承载发动机和变速器的横梁上约8.632mm,这两处的变形较大一部分原因是由于板簧单元下移造成的,板簧单元的各节点下移量大约是4mm左右,因此抵消掉板簧的下移量,这种模拟分析与实际情况是相符合的,但上述两处的变形仍然较大,与实际受力其情况不符,因此要在这两处进行优化。

图5所示的是车架在满载工况下的应力云图,可以看出车架的最大应力发生在板簧与板簧座的连接点处为765MPa,大大高于16Mn的屈服极限350MPa。这种情况产生的主要原因是,在模型简化的过程中,把板簧座与板簧的接触点设为点接触,致使应力集中的产生,其并没有设定接触单元,不过实际中这部分的绝大部分剪切应力主要是由连接梁来承载的,就可以很好的避免这种应力集中现象。尽管是这样,考虑到安全的问题,应增加板簧座与板簧连接处的连接梁的直径尺寸和板簧座处的厚度尺寸,以保证安全。在牵引座两侧的纵梁上的最应力大约为255MPa,安全系数约为1.4,安全系数较低,应该扩大牵引座在两侧纵梁上的受力面,以减小均布载荷。从整体来看,车架的应力分布效果很好。

2.2 满载扭转工况

因为牵引车行驶的道路是不平坦的,会受到扭转载荷的各方面作用,其极限扭转载荷为牵引车在非对称支撑下产生的静态扭矩状态。我们对牵引车车架研究时,一般把前轮其中之一抬高一定的高度,分析车架所承受的静态极限扭转时的车架变形和应力分布情况。在这种工况下,牵引车架的满载弯曲工况与载荷相同。满载扭转工况下的约束条件为:约束左前轮装配位置处节点的三个平动自由度UX、UY、UZ,释放节点的3个转动自由度ROTX、ROTY、ROTZ,释放右前轮的所有自由度,约束后轮装配位置节点处垂直方向的自由度UY,释放节点的其他自由度。在左前轮施加100mm的Y方向的位移。因为此时车速较低惯性载荷较小取动载系数为1.5,得到在满载扭转工况下的应力云图和位移云图,如图6与图7所示。

在图7所示满载扭转工况下的位移云图可以看到,车架发生最大变形的位置在牵引座两侧的纵梁上变形量为9.17mm,结合实际的承受载荷的情况能看出:牵引车架的最大变形量發生在牵引座两侧的纵梁上,这也是与实际的受力情况是一致的。另外,有较大变形的部位还有在支撑动力总成的横梁上,应当采用相应的优化方案进行优化。综上,牵引车架的位移云图与实际的变形情况是相符的。

从图8牵引车架的应力云图能看出,在满载扭转工况下车架的最大应力还是发生在板簧与板簧座的连接点处为801MPa,此处产生最大应力与满载弯曲工况是相同的,主要还是由于模型简化时所产生应力集中的问题,因此还是要增加板簧与板簧座连接处的连接梁的直径和板簧座处的厚度,以保证安全。牵引座两侧的纵梁上的最大应力约为180MPa,安全系数为2,足以保证安全。从整个车架来说,它的应力值较小,应力分配效果很好。

3 车架的模态分析

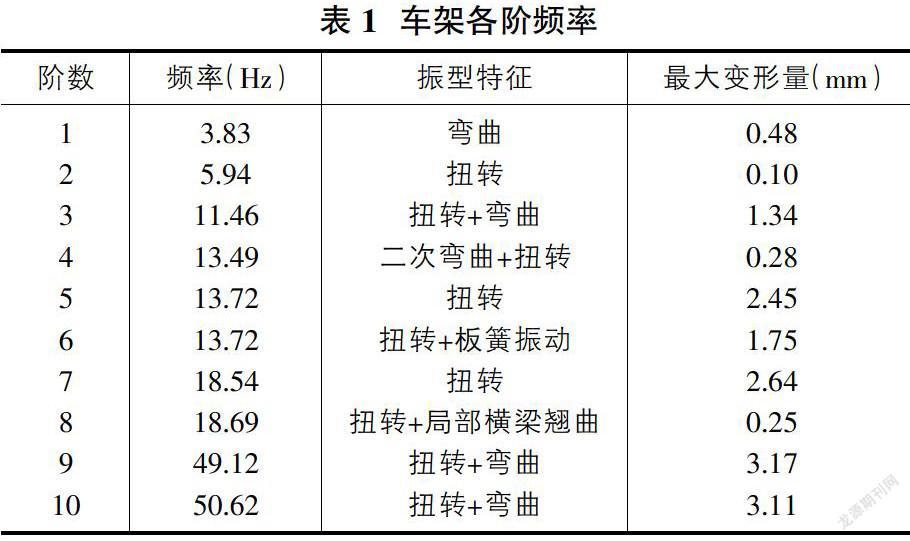

对车架进行模态分析,采用Block Lanczos法提取车架的前10阶的固有频率如表1所示。

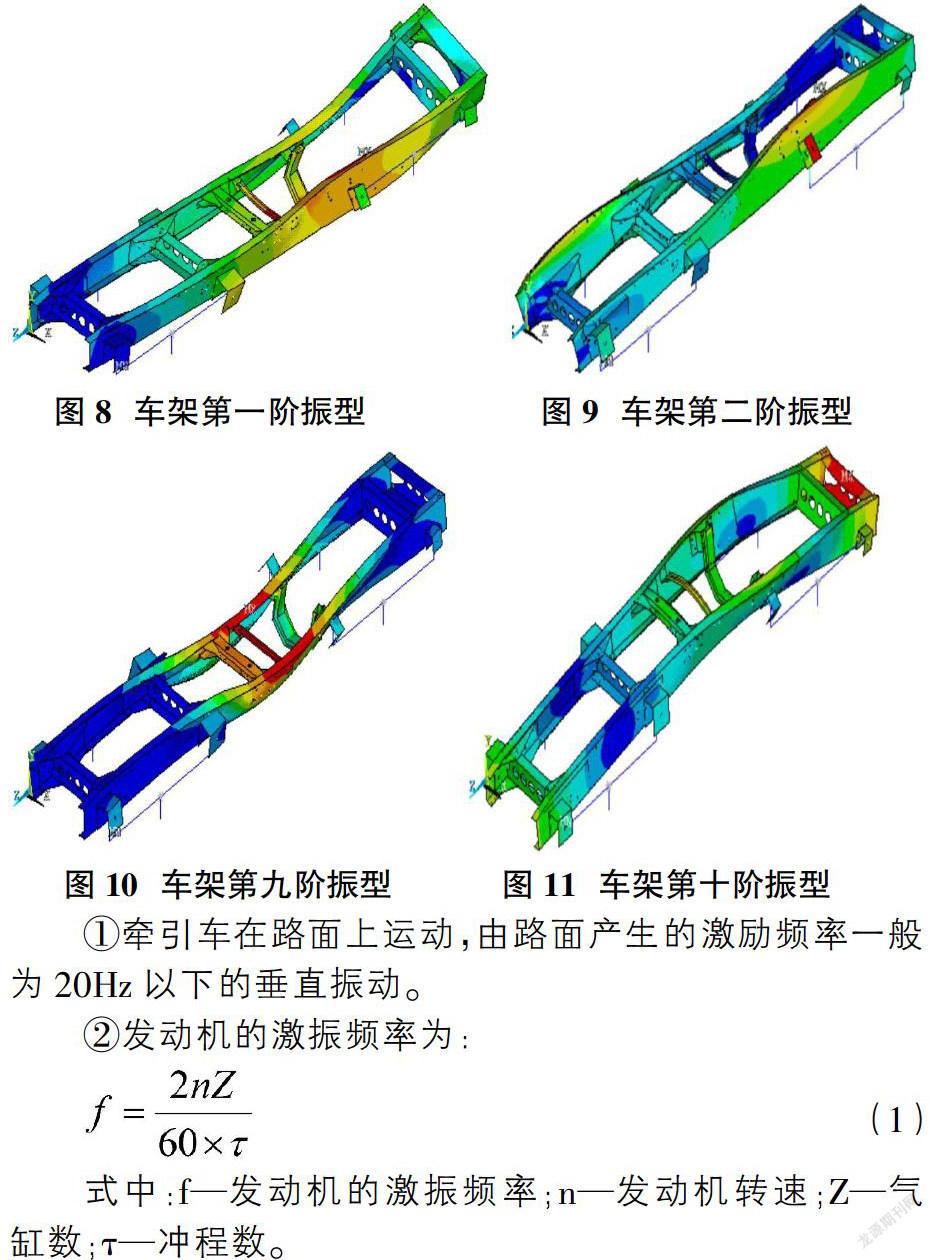

从车架振型图8-图11上可以看到,车架的固有频率主要有两种形式:一是车架的整体振动(弯曲、扭转以及板簧的复合运动引起的振动);二是车架的局部振动。我们进行模态分析主要是为了找出车架的固有频率,这样可以防止发动机和路面激励从而产生的共振,也会导致对车架的破坏。实际的激励频率如下:

①牵引车在路面上运动,由路面产生的激励频率一般为20Hz以下的垂直振动。

②发动机的激振频率为:

式中:f—发动机的激振频率;n—发动机转速;Z—气缸数;τ—冲程数。

该牵引车所用的发动机为四缸四冲程发动机,怠速的转速大约为600r/min,发动机的怠速频率为20Hz,牵引车的车速为40~70km/h,发动机的爆发频率为40~80Hz。

根据上述激励频率可以分析得到:①车架对路面的响应状况较差,由于路面的不平会导致车架发生共振破坏;②发动机的激振频率包括第9、10阶固有频率,但发动机在正常工作时激振频率的范围较宽,而且随着发动机转速的变化而变化,因此这两阶频率不一定会造成车架的共振。

4 优化方案的提出

通过车架满载弯曲与满载扭转工况和模态的分析,对车架的优化提出几点建议:①车架在牵引座两侧的横梁上受力较大,因该将牵引座在两侧纵梁上的受力面增大,在沿纵梁方向上增加50mm,以减小均布载荷,并且要改变牵引座处横梁的结构,以增加它的承载能力。②牵引车后轮板簧与板簧座的连接处的应力较大,已超过了材料的屈服极限,因此要将板簧与板簧座连接梁的直径增大并且增加后轮板簧座的厚度2~3mm。③应该对前后板簧的刚度与结构做一定出优化,选择合理的板簧刚度对车架整体应力的下降有着极为关键的作用。④应该提高车架的整体刚度,从而使车架的一阶固有频率提高,防止由路面不平产生的激励频率使车架发生共振破坏。

5 结论

本文通过对牵引车架的满载弯曲工况和满载扭转工况分析能得出车架的变形分布和整体应力是合理的,但是局部应力偏高超,特别是在后板簧座处应力达到700MPa,应该在该处进行优化,以提高车架的安全系数。在模态分析中可以得出,车架的一阶固有频率较低大部分都集中在20Hz以下,在牵引车行驶时,有可能由地面的激振频率产生共振,应该对车架的整体刚度做出优化。

参考文献:

[1]王蕴.基于有限元模型的农用货车车架结构分析[D].2009.

[2]侯炜.汽车车架的有限元静动态响应分析[D].2006.

[3]于志生.汽车理论[M].四版.北京:机械工业出版社,2006.

[4]博弈创作室.ANSYS9.0经典产品基础教程与实例详解[M].北京:中国水利水电出版社,2006.

[5]傅志方.振动模态分析与参数识别[M].北京:机械工业出版社,1990.