新疆油田稀油乳状液高频脉冲低温电脱水可行性试验

2020-09-10王梓丞沈晓燕陶小平张永虎马俊章

王梓丞,沈晓燕,陶小平,袁 亮,张永虎,马俊章

(1.新疆油田公司工程技术研究院,新疆克拉玛依 834000;2.新疆油田公司基本建设工程处,新疆克拉玛依 834000)

0 引言

随着新疆油田进入开采中后期,采出原油含水率高达90%以上,且很大一部分与原油形成乳状液,导致原油运输能耗增加、管道结垢与腐蚀,并对炼制过程造成不利影响,因此,需将原油采出液含水率降至0.5%~1%以下,以满足外输要求。目前,新疆油田各作业区普遍通过热化学沉降法实现原油脱水,但是该方法停留时间长、设备体积大、设备投资和运行费用高。此外,虽然重力沉降能分离绝大多数的游离水,但对于乳化程度高的W/O乳状液,其脱水效果难以达到外输要求[1-2]。

电脱水技术是一项应用广泛的深度脱水技术,具有脱水速率快、效率高、设备体积小等优势。不过,随着原油采出液乳化程度的增大、导电性的增强,后续各联合站的电脱水面临脱后含水高、能耗增加、操作不稳等诸多问题与挑战,很多作业区不得不采取提高温度、增加投药量、延长停留时间等措施,导致装置能耗增加,成本上升[3-5]。高压高频脉冲电脱水是近年来国内新兴的电脱方法,与传统交流、交直流等电脱水方法相比,具有能耗小、效率高的显著优势,得到了国内外学者的广泛的关注,但是该方法尚未在新疆油田各作业区推广应用[6-11]。

基于此,本文针对新疆油田二厂81#作业区的开采油样,采用高频脉冲电源和密闭脱水仪在30~70 ℃的温度区间内开展低温电脱水可行性试验,探究电压幅值、电场频率、脉宽比、脱水时间、操作温度等参数对脱水性能的影响规律,为新疆油田二厂81#作业区及其他类似作业区原油采出液低温电脱水操作参数的选择提供指导,同时,也为油田原油采出液低温电脱技术的实现提供了重要参考价值。

1 试验装置与方法

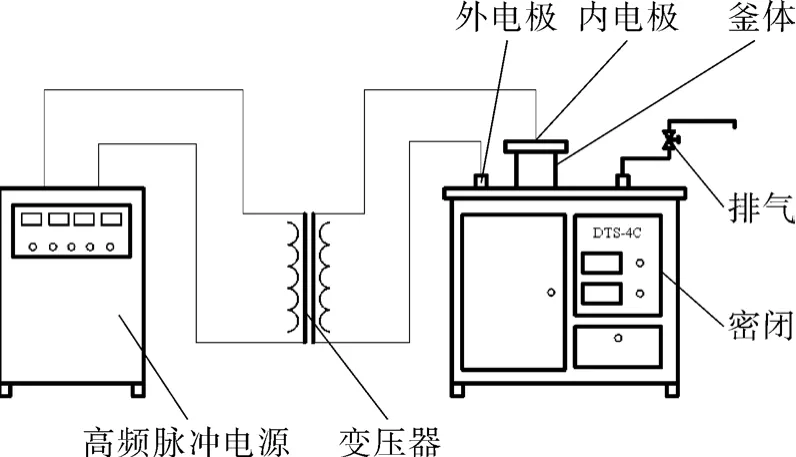

低温电脱水试验装置主要包括:高频高压矩形波脉冲脱水电源、升压变压器和DTS-Ⅳ(4C)型石油密闭脱水仪;辅助设备包括:电子天平、实验室高剪切分散乳化机、含水率测定系统、NDJ-5S数显粘度计、石油密度计、QBZY-1型全自动表面界面张力测试仪、HH-S数显恒温油浴锅等。试验装置如图1所示。

图1 低温电脱水试验装置示意

高频高压矩形波脉冲脱水电源由中国石油大学(华东)研发,电压、频率、脉宽比连续可调,通过变压器将电压放大100倍,变压器输出电压调节范围1 200~7 000 V,脉冲频率调节范围为1.8~6.3 kHz,脉宽比调节范围为 0.100~0.875。密闭脱水仪带有温度自动控制系统。含水率测定系统由XYHS-500X6型原油水份快速测定仪、XYZL-1-K型制冷式循环水冷却塔、直管式冷凝管、接受器、圆底烧瓶等组成。

本文所用油样来自新疆油田二厂81#作业区,首先采用数显粘度计、石油密度计、表面界面张力仪测得油样的黏度、密度和表面张力随温度的变化曲线,再将现场原油和现场水样按一定比例混合,用高剪切分散乳化机以4 000 r/min的乳化强度乳化15 min配制成含水率为20%的稳定油水乳状液,并在油水密闭脱水仪中进行低温室内电脱水试验。

原油乳状液脱水前后的含水质量由含水测定系统测得,并通过下式计算得到原油含水率C。

式中 mw——乳状液含水质量,g;

me——油水乳状液质量,g。

2 结果与讨论

2.1 原油物性

2.1.1 黏温特性及密温特性

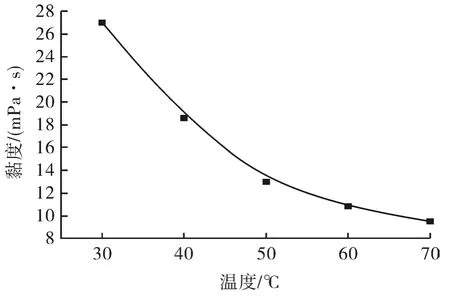

黏度决定了水滴迁移过程的阻力,即静电聚并、沉降过程的阻力;油水两相密度差则是水滴沉降的动力来源。原油的黏度和密度受温度影响很大,有必要对黏温特性和密温特性进行研究。

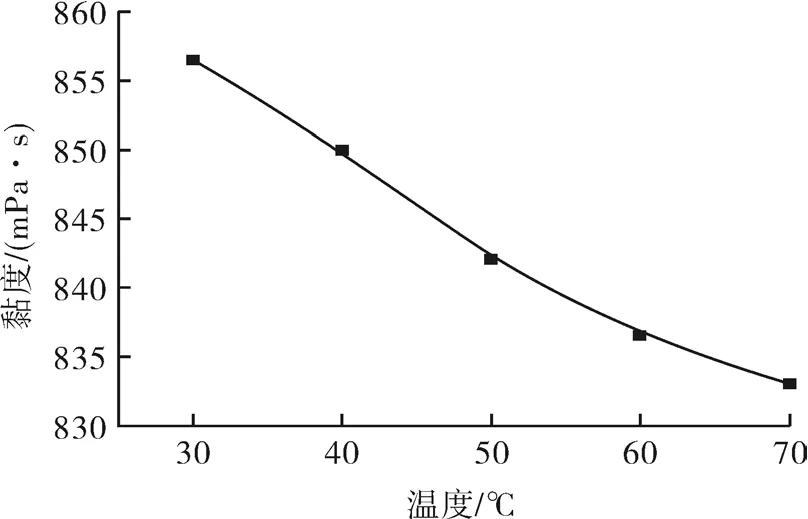

图2,3分别示出了油样的黏度-温度及密度-温度曲线。由图可知,随温度由30 ℃升高至70 ℃,油样黏度由 27.0 mPa·s降低至 9.5 mPa·s,油样密度由856.5 kg/m3近似线性降低至833.0 kg/m3。可见,升温可降低原油黏度,进而降低液滴静电聚结和迁移沉降的阻力;同时油样密度减小,油水密度差增大,提高了液滴的沉降分离速率。试验表明,30~70 ℃的低温电脱水温度区间内,油样粘度和密度均较小,有助于实现油水的高效静电聚结分离。

图2 现场油样黏度-温度特性曲线

图3 现场油样密度-温度特性曲线

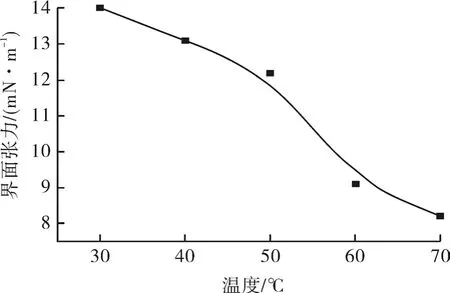

2.1.2 界面张力

除黏度和密度外,界面张力也是液滴静电聚并的重要影响因素之一,对液滴的聚并、变形和破碎有着重要的影响。图4示出了油水界面张力随温度变化曲线。由图可知,随温度由30 ℃升高至70 ℃,油水界面张力由14 mN/m降低至8.2 mN/m。可见,低温下进行电脱水,油水界面张力大,液滴不易破碎、电分散趋势下降、液滴聚并后回缩力增加,但是液滴极化变形程度降低、水滴内外压差增大、界面排液聚并难度升高,有必要进行脱水可行性试验。

图4 油水界面张力随温度变化曲线

2.2 操作参数的影响

2.2.1 电压幅值

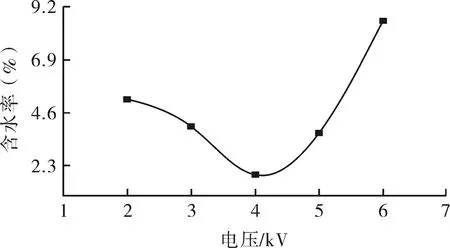

电场强度是原油电脱水的重要影响因素之一,对油水乳状液破乳效果影响显著。取电场频率5 kHz、脉宽比0.5、停留时间30 min、控制温度为35 ℃,改变电压幅值,考察其对静电脱水的影响规律。脱水后原油含水率随电压幅值的变化曲线如图5所示。

图5 脱水后原油含水率随电压变化曲线

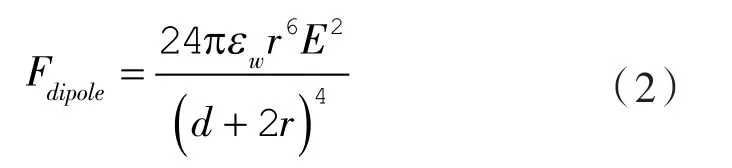

由图5可知,脱后含水率随电压的增加呈现出先减小后增加的趋势,最佳脱水电压幅值为4 kV。原油中水滴在电场作用下会发生极化,极化水滴间产生偶极聚结力,均匀电场中相同粒径两液滴间的偶极聚结力可由下式计算得到:

式中 εw——水的相对介电常数;

r——液滴半径;

E——外加电场强度;

d——液滴间距离。

随着电压的升高,电场强度增大,水滴间偶极吸引力增强,水滴聚结速率随之增大,脱后含水量下降。随着电场强度达到液滴临界破碎场强,液滴两远端静电拉力超过油水界面张力,出现过度极化和电分散现象,脱水效果降低。

2.2.2 频率

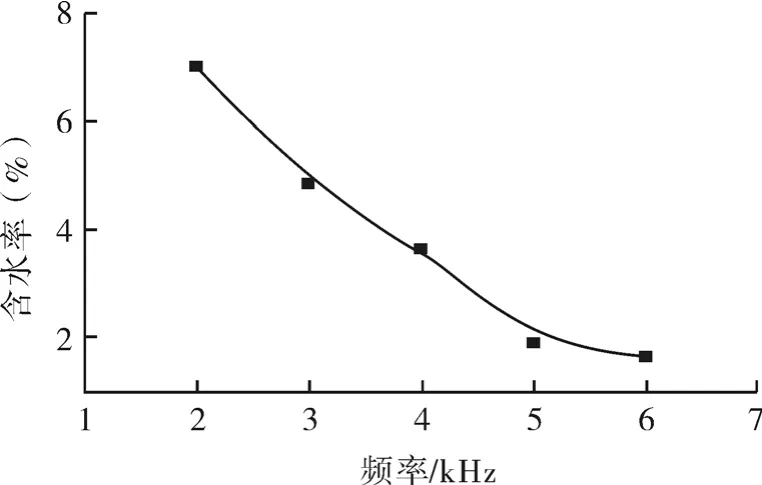

脉冲电场下液滴极化变形也不断发生振荡和周期性变化,其中电场频率对水滴振荡变形的幅度、频率、极化特性等存在重要影响。取电压幅值4 kV、脉宽比为0.5、停留时间30 min、控制温度为35 ℃,改变电场频率,考察其对静电脱水的影响。脱后含水率随电场频率的变化曲线如图6所示。

图6 脱后含水率随频率变化曲线

由图6可知,试验条件下,原油脱后含水率随着频率的增加逐渐减小,频率达到5 kHz后,脱后含水率趋于平稳。考虑到频率较高时能耗也随之增加,确定最优频率为5 kHz。其原因在于,电脱水过程中油水乳状液呈容性负载,随着频率的升高,作用在乳状液的电压幅值增高,偶极聚结力增加,脱水效果提升。然而,随着频率的进一步升高,电场变化周期不断缩短,小于液滴机械弛豫时间,液滴极化变形幅度降低,静电脱水效果提升不在明显。实际操作时,应确保电场频率处于最优范围。

2.2.3 脉宽比

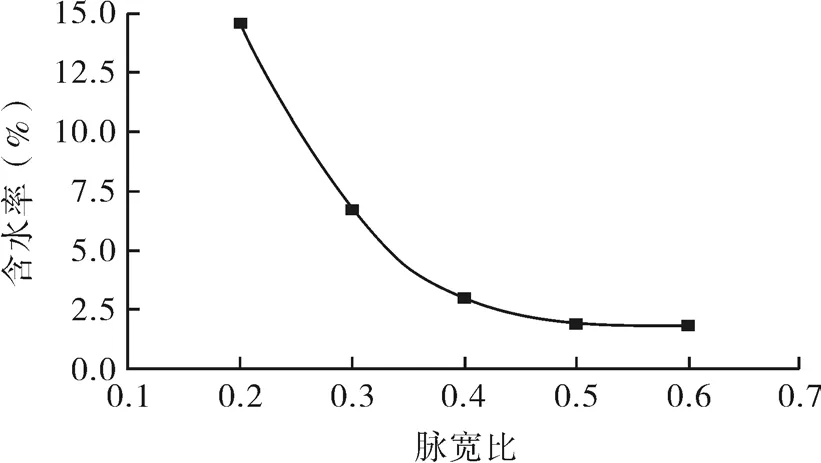

脉宽比作为脉冲电场的重要参数,其值为一个脉冲波形周期内电场作用时间与波形周期时间的比值。取电压幅值4 kV、频率5 kHz、停留时间30 min、控制操作温度为35 ℃,改变脉宽比,考察其对静电脱水的影响规律。脱后含水率随脉宽比的变化曲线如图7所示。

图7 脱后含水率随脉宽比变化曲线

由图7可知,脱后含水率随频率的增加先快速减小,最后趋于平稳。当脉宽比过低时,电场作用时间过短,水滴静电聚结效果差;随着脉宽比增大,电场作用时间增加,水滴聚结效果增强,能耗也随之上升;但是脉宽比增至一定程度,对水滴效果的促进作用就不再明显,脉宽比过大时,可能发生过度极化和电分散现象。试验条件下,脉宽比增至0.5时,脱后含水率降至最低,继续增加脉宽比,脱后含水率不再继续降低,脱水能耗反而增加。

2.2.4 操作温度

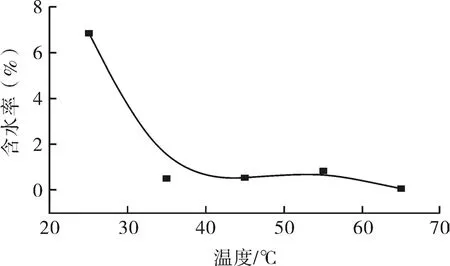

为了探究低温电脱水的可行性,取电场电压幅值4 kV、频率5 kHz、脉宽比0.5、停留时间30 min,在25~65 ℃范围内改变操作温度,考察其对静电脱水的影响规律。脱后含水率随操作温度的变化曲线如图8所示。

图8 脱后含水率随操作温度变化曲线

由图8可知,原油脱后含水率随操作温度的增加先急剧减小,后在35 ℃后趋于平稳。其原因在于,随温度的增加,原油黏度降低、油水密度差增大,液滴在电场中的迁移聚并阻力减小、沉降分离速率增加。由于试验用油为轻质原油,在温度升至一定值、原油黏度和密度降至足够低后,黏度和两相密度差的变化对液滴聚并沉降的影响逐渐减小,电脱效果逐渐趋于稳定。试验表明,电脱温度应尽量选择在35 ℃左右,既能节约能耗,又能保证脱水效果。

2.2.5 停留时间

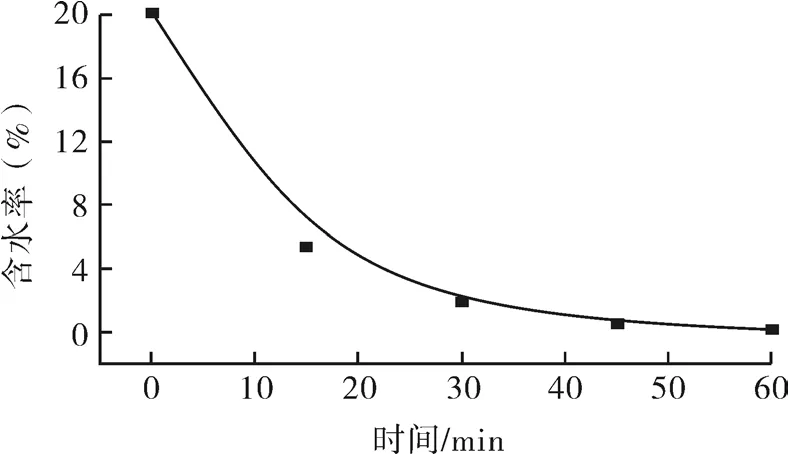

油水乳状液的停留时间为液滴在电场中聚结、沉降的时间。脱水时间过短,液滴无法充分地聚结沉降;脱水时间过长,虽能达到较高的分离效率,但生产效率低下,要求更大的设备体积。取电压幅值4 kV、频率5 kHz、脉宽比0.5,控制操作温度为30 ℃,改变停留时间,考察其对静电脱水的影响规律。脱后含水率随停留时间的变化曲线如图9所示。

图9 脱后含水率随停留时间变化关系

由图9可知,脱后含水率随停留时间的增加而逐渐减小,后趋于平稳,且当停留时间为60 min时,脱后含水率可降至0.17%,达到外输标准。试验结果表明,当停留时间达到60 min,乳状液中液滴的数量急剧减少、液滴间距增大、粒径显著降低,由式(2)可知,液滴间偶极聚结力大幅降低,继续延长停留时间,脱水效果基本维持不变。试验条件下,60 min为最优停留时间,既能保证低脱水含水率,又使得脱水能耗和设备体积最小。

3 结论

(1)电压幅值、频率及脉宽比均对电脱水效果产生显著影响。试验条件下,最优电场参数为:电压幅值4 kV、频率5 kHz、脉宽比0.5。

(2)随着温度升高,原油粘度、密度以及油水界面张力均减小。较低温度时,升温能够有效提高电脱效果,但在温度升至35 ℃以上、原油黏度和密度降至足够低后,黏度和两相密度差的变化对液滴聚并沉降的影响逐渐减小,电脱效果逐渐趋于稳定。

(3)试验条件下,原油脱后含水率随停留时间的增加而逐渐减小。但当停留时间达到60 min,乳状液中液滴的数量急剧减少、液滴间距增大、粒径显著降低,液滴间偶极聚结力大幅降低,继续延长停留时间,脱水效果基本维持不变。

(4)本试验中,在最优电场参数条件下,操作温度为35 ℃、停留时间为60 min时,原油脱后含水率可降至0.17%,符合外输要求。试验表明,高频脉冲电聚结技术用于新疆油田稀油乳状液低温电脱水是可行的。