含油污泥调剖技术研究及应用*

2020-09-10毕海杰

胡 可 毕海杰 宋 芳

(中国石油新疆油田分公司准东采油厂吉庆油田作业区)

0 引 言

油田开发过程中产生的含油污泥主要存在于井口、井场和地面处理系统、油罐、沉降罐、污水罐、应急池底等含油污水处理设施。含油污泥是一种成分复杂、化学性质较为稳定的棕黑色黏稠状固体废物,主要含有乳化油、水、固体悬浮物等,是油田开发生产过程中的主要污染源之一,对含油污泥的不合规处置会对周边环境造成危害。各油田对含油污泥处理技术的研究和资源化利用方式的探索也在持续开展中。

1 含油污泥处理技术现状

1.1 化学热洗技术

化学热洗技术是在含油污泥中加入适量的热水及化学药剂,通过化学药剂的乳化、溶解、增溶等作用,降低含油污泥的黏度,把原油从泥砂表面洗涤剥离下来,再经过沉降、旋流等工艺,实现油、泥、水三相分离[1]。此技术为成熟技术,但工艺复杂,产生的污水污泥量较大,原油回收不彻底。

1.2 热分解技术

热分解技术利用含油污泥中有机物的热不稳定性,在隔绝空气高温状态下,使含油污泥中所含的烃类物质发生热裂解,实现含油污泥固、液、气三相分离[2]。此技术能有效回收原油,彻底处理有机物,但费用投入较高,技术成熟度不高,会产生少量灰渣。

1.3 焚烧处理技术

焚烧处理技术是在过量空气和辅助燃料存在的条件下,利用含油污泥中原油类物质的可燃性,去除含油污泥中的大部分有害物质,达到无害化处理的目的。含油污泥焚烧前先经过调质和脱水处理,再将泥饼送至焚烧炉进行焚烧[3]。此技术较为成熟,能有效去除有机物,但不能对原油进行回收,费用投入高,且产生大气污染。

1.4 溶剂萃取技术

溶剂萃取技术是利用“相似相溶”的原理,选取合适的溶剂作为萃取剂,利用萃取剂将含油污泥溶解,经搅拌、离心后,通过萃取剂将原油从含油污泥中抽提出来,回收油经过回炼后可作为燃料油使用,萃取剂经回收蒸馏可从混合物中分离出来并循环使用[4-5]。此技术为成熟技术,能彻底回收原油,但需要大量的萃取试剂、价格昂贵,且溶剂回收困难,费用投入高。

1.5 含油污泥调剖技术

含油污泥调剖技术是利用含油污泥产于地层,与地层有良好的配伍性等有利因素,对含油污泥添加分散剂、悬浮剂等化学药剂将其转变为活性稠化含油污泥调剖堵剂,用于注水井调剖,有效封堵高渗透注水孔道,从而达到调整注水剖面、提高采收率的目的。此技术简单成熟,不产生二次污染,相比于其他调剖体系,该技术具有与地层的配伍性良好、取材方便、生产成本低等特点[6-8]。

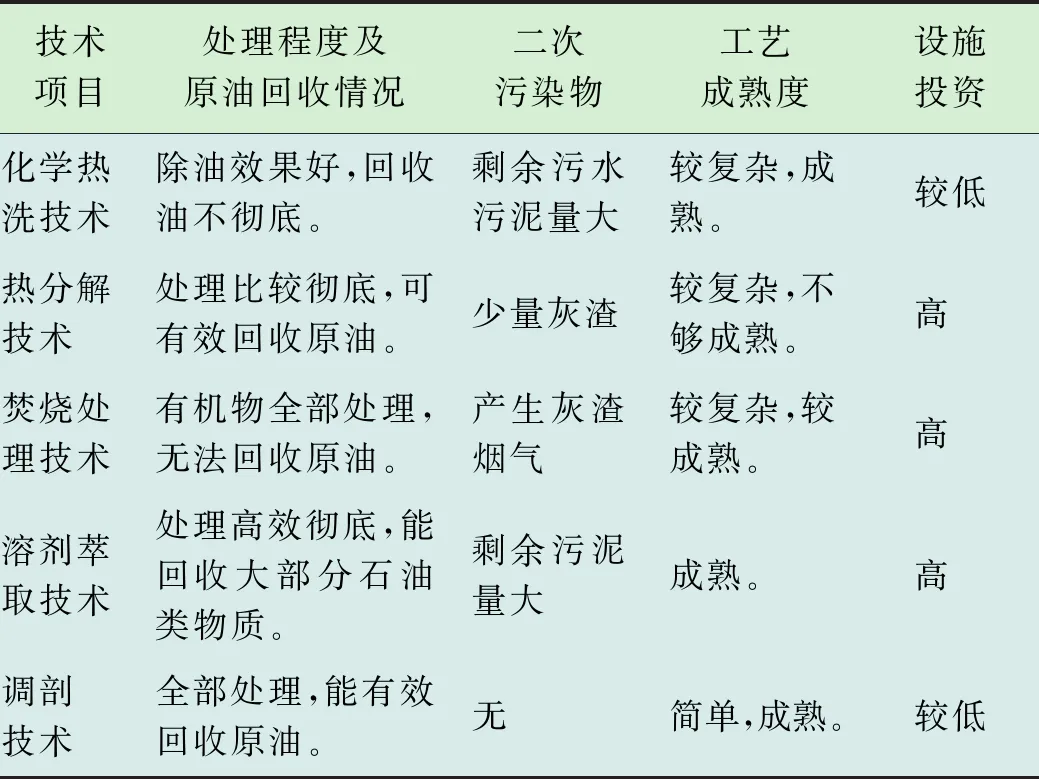

几种含油污泥处理技术的对比见表1。由表1可知,将含油污泥应用于调剖堵剂体系是实现油田含油污泥资源化利用的一种较为有效的方式。

表1 几种含油污泥处理技术对比

2 含油污泥无害化处理

2.1 含油污泥无害化处理指标

根据油田地方标准技术规范中的要求,含油率大于5%的含油污泥应回收原油,回收的原油要求含水率应小于10%。因此,制定含油污泥无害化处理指标为:处理后含油低于4%,回收原油含水率小于10%,回收污水含油率低于15%,含油污泥各项指标应满足调剖工艺相关技术规范中对外观、pH值、密度、表观黏度及封堵率等指标的要求[9-11]。

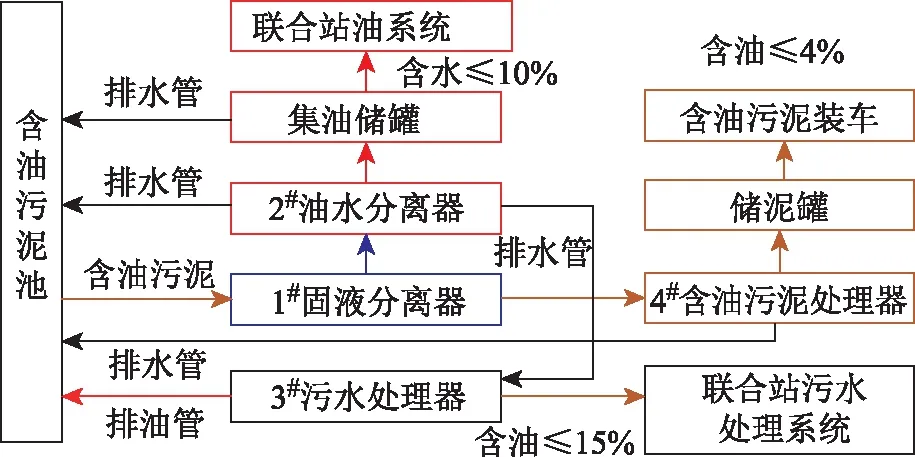

2.2 处理流程工艺优化

处理工艺以化学热洗技术为基础进行优化,形成“低温油、水、泥分离技术”,优化乳化药剂来降低含油污泥乳化、溶解温度和用药量,重复利用产生的污水对含油污泥进行清洗,实现降低处理费用,杜绝二次污染的目的。通过分离,达标的原油和污水直接回收进原油和污水处理系统,处理后的含油污泥直接用于调剖堵剂配制。含油污泥处理流程示意见图1。

图1 含油污泥处理流程示意

2.3 无害化处理效果

实验前对含油污泥样品组分进行分析测试,含油污泥样品含油7.3%、含水26.61%、含泥66.09%。采用低温油、水、泥分离技术对含油污泥进行无害化处理后,检测含油污泥含油率最高为2.6%,平均为2.4%,回收的原油含水率最高为10%,平均8.6%,污水含油控制在10%以内,取得预期效果。无害化处理过程无大气或噪声污染源产生,原油、废水以及含油污泥均得到有效回收和利用。

3 含油污泥调剖堵剂配制

以无害化处理过的含油污泥为调剖堵剂主原料,分析评价其体系性能参数指标。

3.1 含油污泥组成及粒径分析

3.1.1 含油污泥组成分析

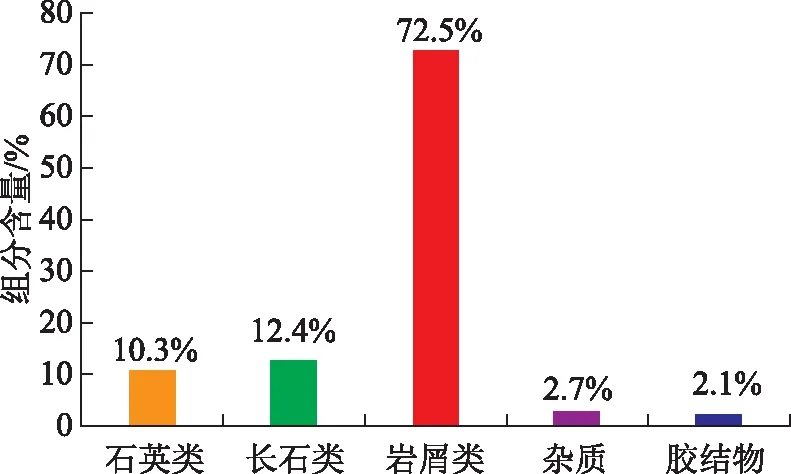

含油污泥主要由原油(老化油)、水及泥质组成,其中泥质含量占66%左右。对其中固体颗粒组分进行分析,结果见图2。

图2 固体颗粒组分分类

由图2可知,固体颗粒主要成分为岩屑类,占72.5%,其次是长石类和石英类,分别占12.4%,10.3%,与储层非常类似的颗粒组成有利于其配制堵剂。

3.1.2 含油污泥粒径分析

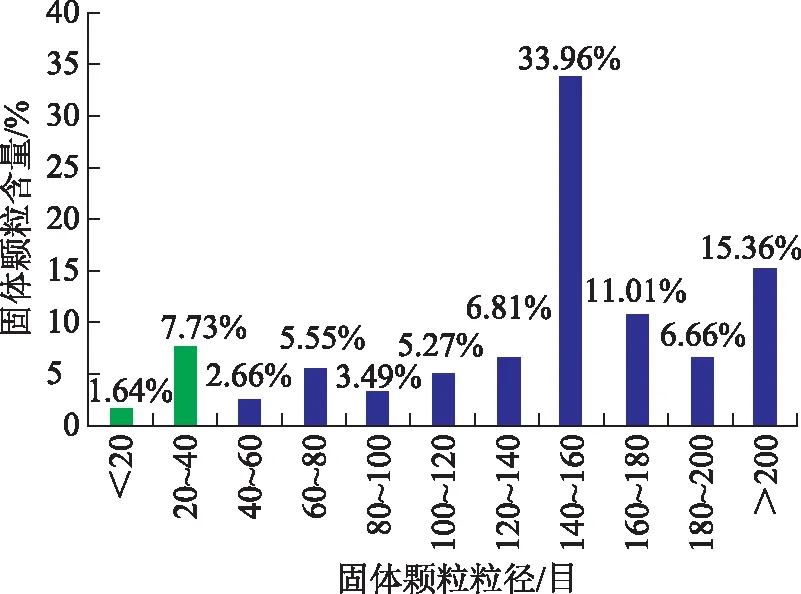

固体颗粒粒径筛分情况见图3。

图3 固体颗粒粒径筛分情况

由图3可知,粒径小于40目的固体颗粒占含油污泥总量的90.6%,说明此类含油污泥具备调剖堵剂配制的条件。

3.2 含油污泥堵剂性能室内评价

3.2.1 含油污泥复合堵剂性能试验

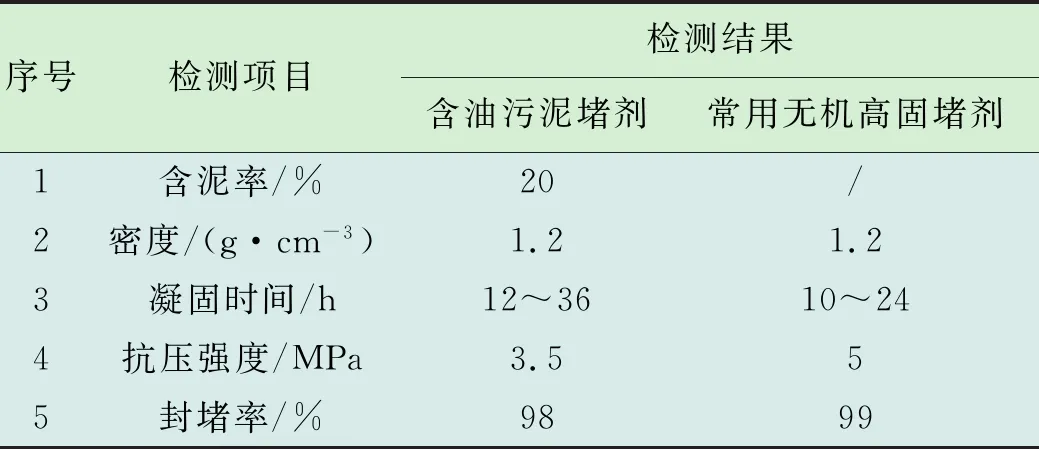

在含油污泥中添加悬浮剂、促凝剂、增黏剂、缓凝剂等配制成堵剂,与常用无机高固堵剂进行对比,结果见表2。表2表明,两种堵剂体系性能相当,封堵率均较高,且在凝固时间上含油污泥堵剂更具有可调性。

表2 含油污泥堵剂与常用无机高固堵剂对比

3.2.2 含油污泥冻胶体系性能试验

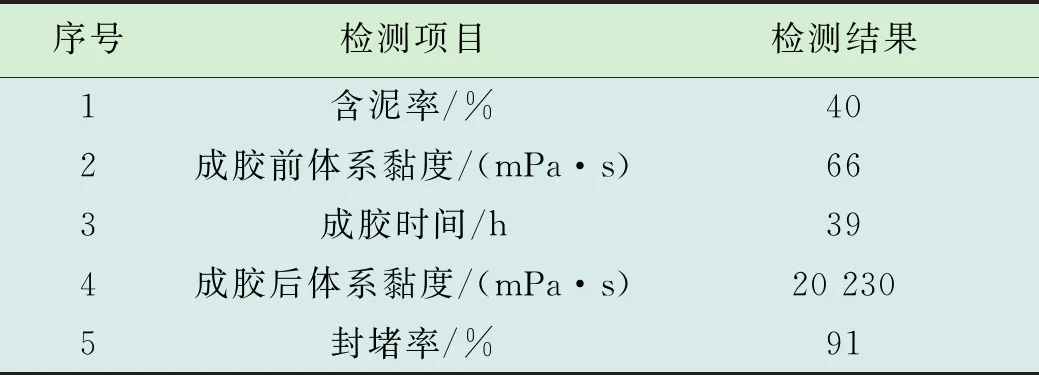

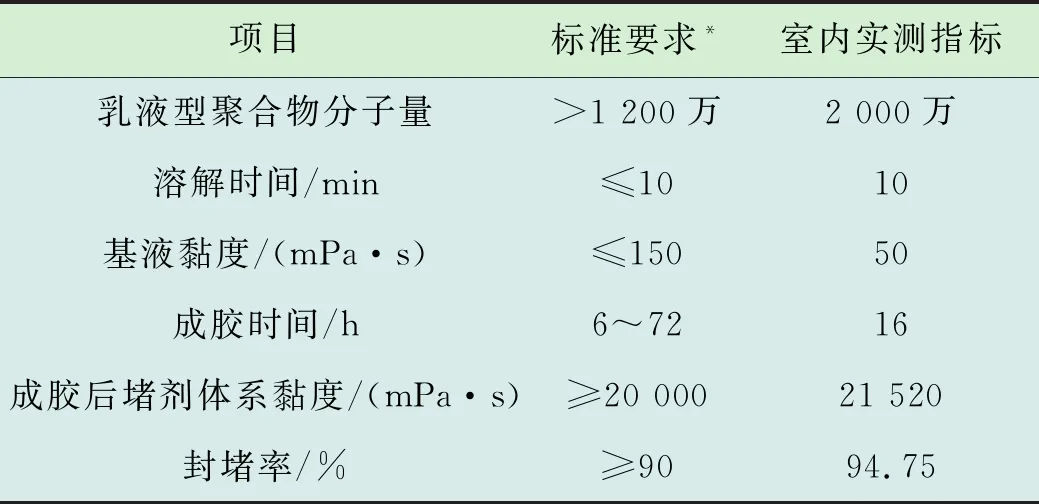

将含油污泥与聚合物、交联剂等按比例配制成含油污泥冻胶体系,含油污泥冻胶体系试验检测结果见表3。

表3 含油污泥冻胶体系试验检测结果

由表3可知,此冻胶体系具有较高封堵率,成胶前后黏度非常适用于调剖封堵。

1)剪切作用对冻胶性能的影响

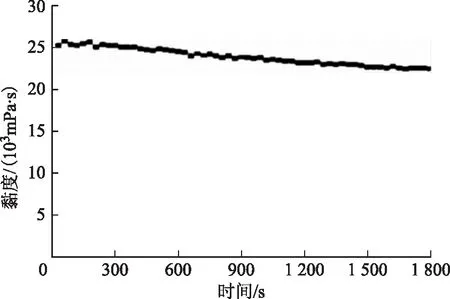

在不同的剪切时间下,测定含油污泥冻胶体系成胶黏度,结果见图4。

图4 含油污泥堵剂抗剪切性能曲线

图4表明,堵剂溶液受高速剪切作用后,对成胶时间和形成的冻胶强度影响不大,该体系抗剪切能力强。

2)矿化度对冻胶成胶性能的影响

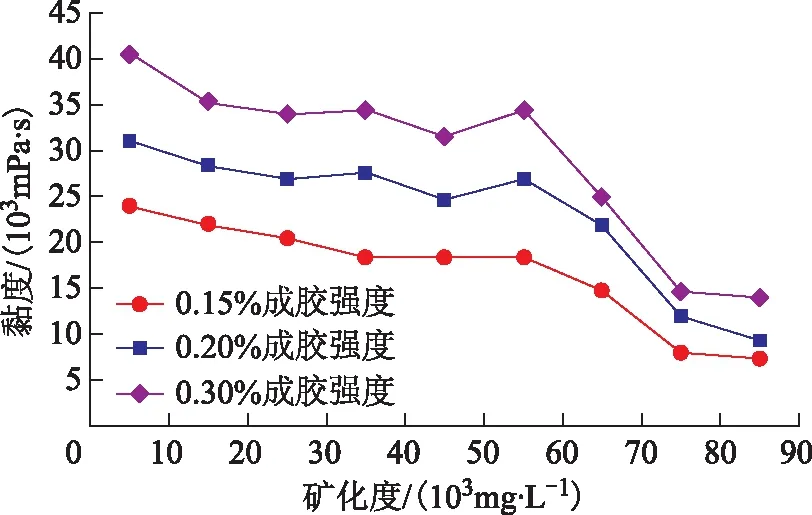

配制不同矿化度的堵剂溶液,测定其胶体强度变化,结果见图5。

图5 含油污泥堵剂成胶黏度受矿化度影响性能曲线

图5表明,冻胶的成胶强度受矿化度的影响较为明显,随着矿化度的不断升高,胶体的强度也随之降低。

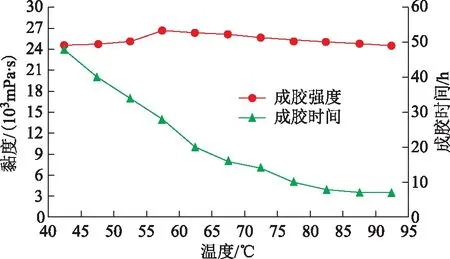

3)温度对冻胶成胶性能的影响

检测在不同温度条件下最终的成胶强度和成胶时间,结果见图6。

图6 温度对含油污泥冻胶体系成胶性能影响曲线

图6表明,随着温度的升高,该体系成胶时间缩短,说明其耐温性能较好,其成胶性能不会因温度的限制而受影响。

含油污泥堵剂室内性能指标与标准对比见表4。

表4 含油污泥堵剂室内性能指标与标准对比

由表4可知,室内评价实验含油污泥配制成冻胶堵剂体系,其黏度、成胶时间、成胶后堵剂黏度及封堵率均达到标准要求,满足现场应用要求。

4 含油污泥调剖现场应用分析

4.1 措施效果分析

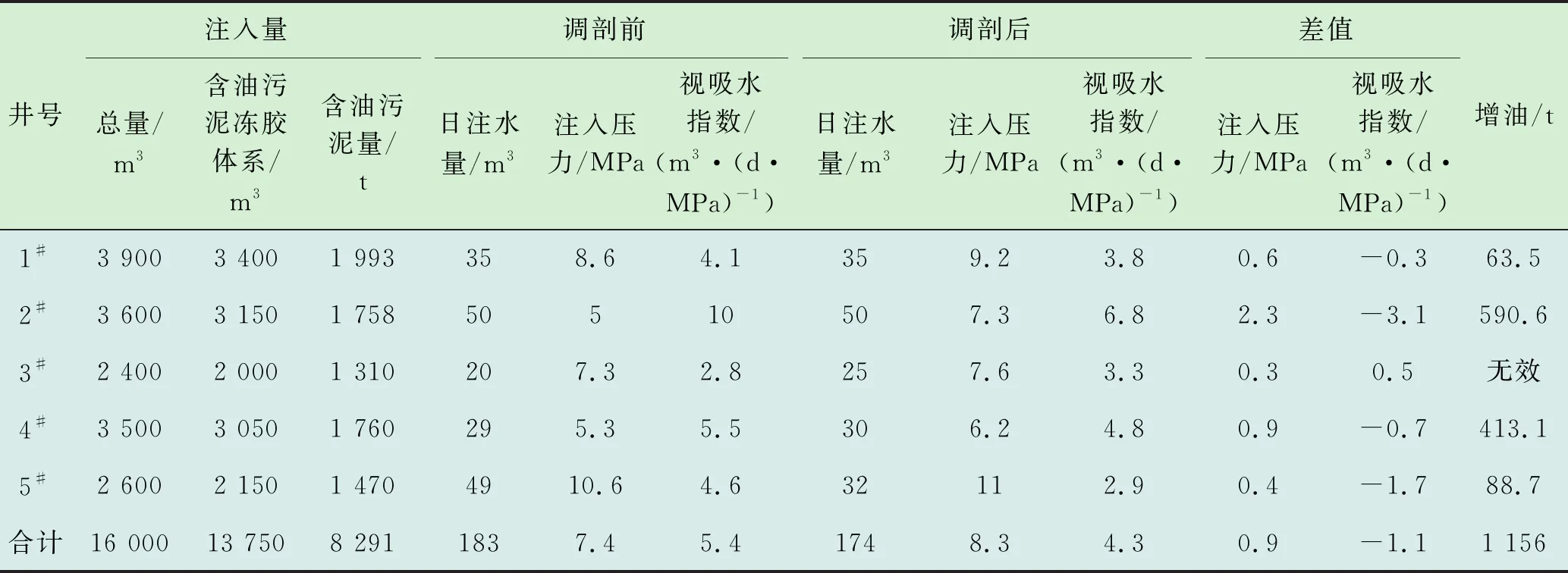

在某油田选取5口注水井进行含油污泥调剖实验,共注入堵剂16 000 m3,其中冻胶体系13 750 m3,注入含油污泥量8 291 m3,实现年增油1 156 t。含油污泥调剖堵剂调剖效果统计分析见表5。

对比调剖前后注水井的注入状况,整体上注入压力较调剖前上升0.9 MPa,视吸水指数下降了1.1 m3/(d·MPa)。调剖后注水压力整体上升,压降明显改善,说明高渗透通道得到有效封堵。

表5 含油污泥调剖堵剂调剖效果统计分析

4.2 效益评价

实验期处理含油污泥8 291 m3,调剖5井次,实现增油1 156 t,节约调剖措施费用105万元,减少含油污泥处理费用497.5万元,创造收益949.3万元(按原油价格3 000元/t测算,含油污泥处理价格600元/m3)。实现含油污泥资源化利用。

5 结 论

1)采用低温油、水、泥分离技术对油田含油污泥进行无害化处理后应用于油田调剖堵剂的配制,不仅解决了常规处置过程带来的环境污染问题,而且实现了资源化利用,为油田含油污泥的处置提供有效的技术参考。

2)室内分析和现场应用验证了含油污泥用于调剖堵剂配制的可行性。该体系与地层的配伍性较好,其黏度、成胶时间、成胶强度等均满足应用要求,具有良好的经济效益和环保效益。