稠油热采井含油污泥调剖技术研究与应用*

2020-09-10郑赛男

杨 洋 王 哲 郑赛男 魏 巍

(1.中国石油辽河油田公司曙光采油厂; 2.中国石油润滑油公司;3.中国石油辽河油田公司质量安全环保部)

0 引 言

曙光油田是国内重要的稠油热采生产基地,目前已进入中后期高含水开发阶段,其集输和污水处理系统日产含油污泥约350 t,缺乏高效低成本的处理手段,储存能力已达极限。稠油含油污泥成分复杂、分离困难,含有苯类、酚类、蒽类等物质,会对环境造成污染[1-4],且含油污泥含有泥质、原油,无论从环境保护还是从资源回收的角度考虑,都亟需研究一种行之有效的处理技术对含油污泥进行减量化、资源化、无害化处理[5-10]。目前国内外含油污泥处理主要有焚烧法、热洗法、生物处理法、溶剂萃取法等,但普遍存在处理成本高、效率低、二次污染的问题,难以满足企业的实际需求,简化工艺流程、降低处理成本、满足环保要求是含油污泥处理技术的发展方向。稠油含油污泥中的固体成分对高渗储层具有物理堵塞作用[11-12],具有颗粒调剖的可行性。曙光稠油油藏非均质性强,经过多年热采开发,油层动用不均、汽窜问题严重,年均调剖措施规模大、投入高,含油污泥调剖技术是降低措施成本、解决含油污泥处理难题的有效途径。

1 含油污泥组分分析及特性评价

1.1 组分及含量

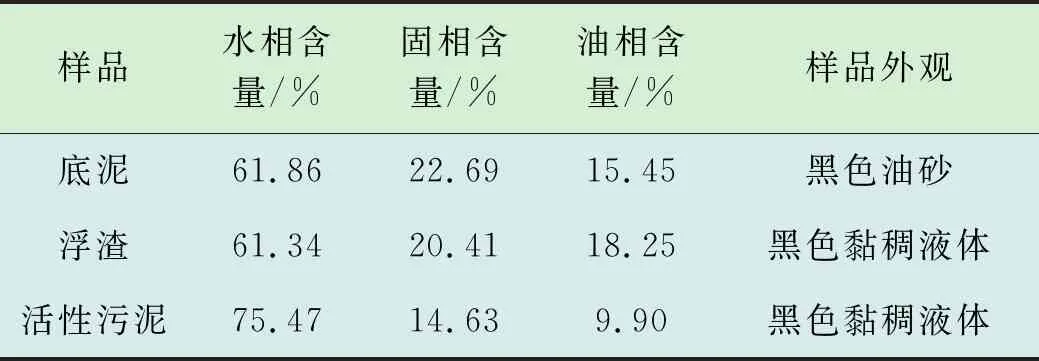

曙光采油厂含油污泥主要来自污水处理系统,成分较为复杂,大致分为水相、油相和固相,不同来源的含油污泥各组分含量差别较大。分别取底泥、浮渣、活性污泥3种含油污泥,用蒸馏灼烧法测定其组分及含量,结果见表1。

表1 污水处理厂含油污泥组分分析

样品固相含量14.63%~22.69%,浮渣、底泥固相含量较高,常规颗粒调剖剂中固相含量通常为10%~30%,样品具有制成颗粒调剖剂的可行性;含水均超过50%,泵送性良好;活性污泥固相含量稍低,需在体系中添加一定量固相成分,增加其封堵强度[13]。激光粒度仪对含油污泥固相成分粒度分布测定结果见图1。

图1 含油污泥固相成分粒度分布曲线

图1显示,其粒度主要在10~100 μm,以中小颗粒为主,且分布较均匀,粒径最频值为5~100 μm,约占80%。调剖用颗粒粒径一般要求为孔隙喉径的1/9~1/3,稠油油藏高渗透层孔喉半径经过多轮蒸汽吞吐后,一般在200~500 μm,因此含油污泥固相粒径与地层配伍性良好,满足孔隙喉径的要求。

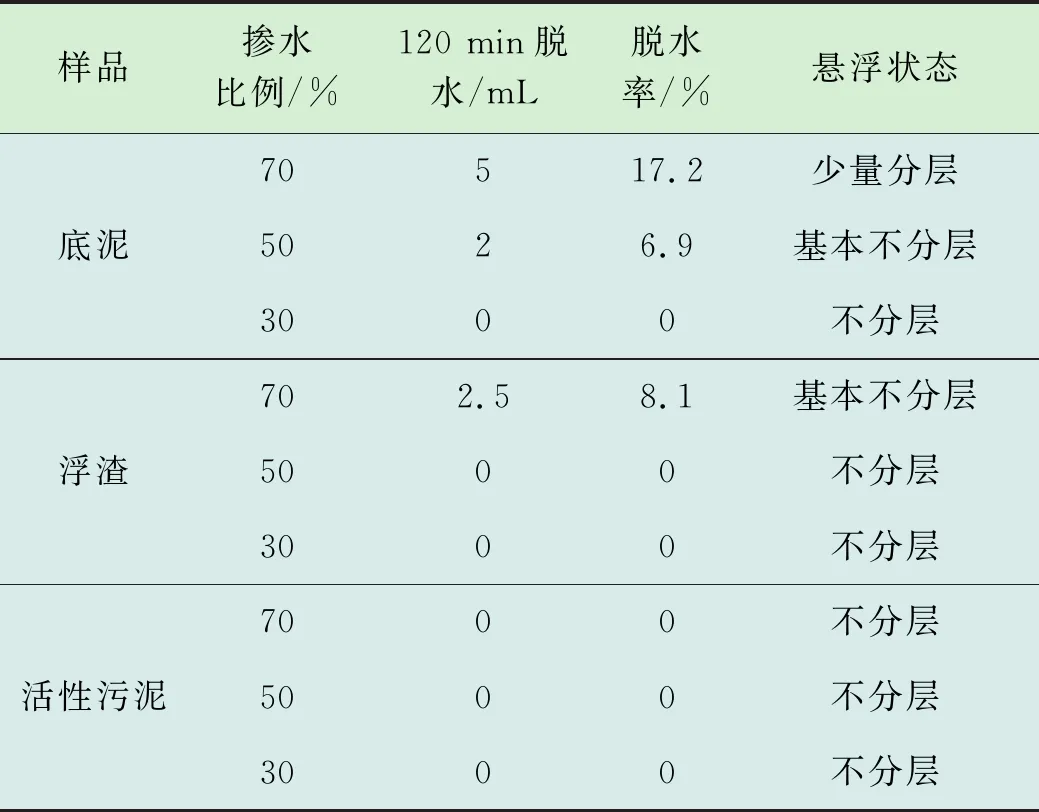

1.2 分散悬浮性

颗粒调剖剂须具备良好的悬浮性能,避免在输送至目的层过程中出现沉降,影响后续注入。将样品按不同掺水比例稀释后,观察其分散性、悬浮稳定性,含油污泥分散悬浮状态结果见表2。

表2 含油污泥分散悬浮状态

实验结果表明,活性污泥稳定性最好,稀释后不分层,可单独作为调剖剂使用;浮渣和底泥由于固相成分含量较高,掺水比例较高时,会出现分层,需要加入一定量的稠化剂,提高悬砂性能及稳定性,以满足现场施工要求[14]。

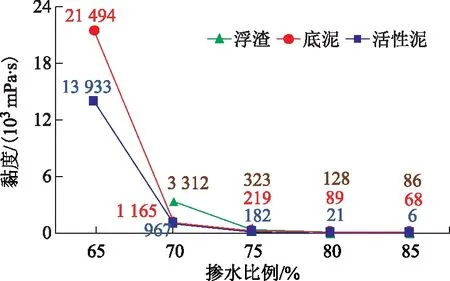

1.3 流动性

图2 不同掺水比例含油污泥黏度曲线

为保证调剖剂正常流动及管输,其黏度需≤600 mPa·s。将样品按不同掺水比例稀释后测定其黏度,结果见图2。当各类含油污泥掺水率达到75%以上,黏度<600 mPa·s,具有较好的流动性,能够顺利泵入地层。但是含水率过高,会造成含油污泥固相含量和黏度下降,影响其封堵能力,所以在现场使用时,需要控制含油污泥含水率为75%~80%。

2 含油污泥封堵效果模拟评价

组分及特性分析表明,含油污泥具备制成调剖剂的可行性,通过物理模型与数值模拟对含油污泥封堵机理进行研究。

2.1 物模实验

将实际地层砂筛析后制成不同渗透率级别填砂管模型,注入1.0 PV含油污泥。

单填砂管封堵实验(1 PV)结果见表3;串联填砂管封堵实验(1 PV)结果见表4。实验表明,不同含水率含油污泥在不同温度下对3 000~4 000 mD填砂模型的封堵率均超过98%,含水率和温度对效果影响不大;串联填砂管模型封堵实验表明,当两个填砂管串联注入1 PV含油污泥时,前填砂管封堵率达到99.90%,后填砂管封堵率仅25.13%,产出液为清澈的水。

表3 单填砂管封堵实验(1 PV)

表4 串联填砂管封堵实验(1 PV)

2.2 数值模拟

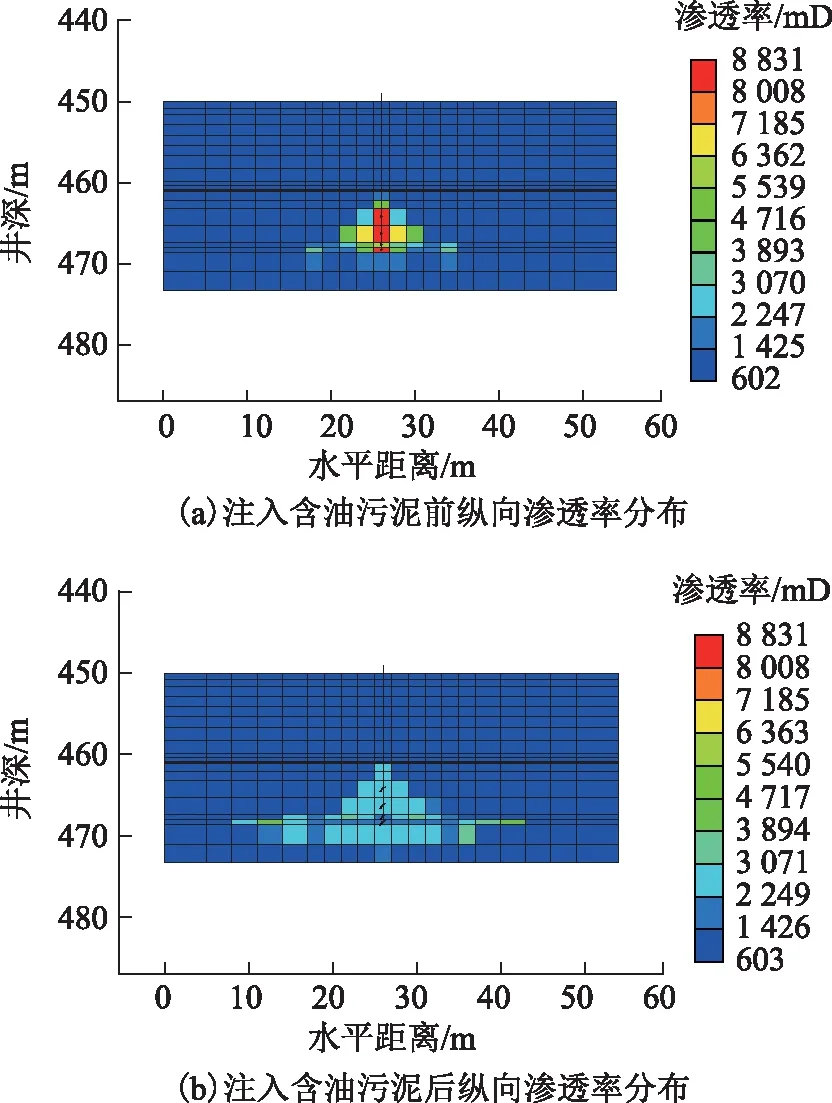

以曙光油田曙D1油藏作为目标油藏,开展热采井含油污泥调堵数值模拟,以CMG公司稠油热采油藏模拟模块STARS为模拟器建立数值模型,并考虑蒸汽吞吐后油藏物性变化。模拟含油污泥以流体形式注入过程中,流向高渗区域,经过多孔介质时固相和油质会与水相分离,起到堵塞作用。蒸汽吞吐热采一轮油藏注入1 400 m3含水80%含油污泥后地层渗透率变化见图3。

图3 注入含油污泥前后纵向渗透率变化

由图3可知,调剖后高渗区渗透率降低约70%,油藏渗透率分布更均匀,有助于改善吸汽剖面和动用状况。

2.3 机理分析

注入含油污泥通过砂样介质时,含油污泥中水与油、泥质发生分离,泥质和油在孔隙介质中吸附滞留,产生封堵效果;数值模拟显示,注入含油污泥可明显降低高渗区或出砂产生空洞区域的渗透率,使得油藏渗透率分布更加均匀,有助于改善蒸汽吞吐的吸汽剖面和油藏动用状况。

3 含油污泥调剖技术研究

3.1 含油污泥调剖剂研制

稠油油藏经过长期蒸汽吞吐,其孔隙度、渗透率等地层参数与原始状况已有很大差别,需针对不同含油污泥加入适合的改性化学剂和添加剂,制成有一定强度和耐冲刷能力的调剖剂。

1)含油污泥颗粒调剖剂

以污水厂活性污泥为原料,混配含量75%~85%,并加入一定量悬浮剂和分散剂,同时,添加合适种类和大小的固相颗粒,提高封堵强度。悬浮剂为与含油污泥配伍性较好,具有一定触变性的钠基膨润土,能保持体系有较高悬浮性和强度;固相颗粒选择200目以上有一定膨胀系数的树脂颗粒,产生桥架作用,对孔道进行封堵;分散剂为一种有机电解质,主要是降低含油污泥调堵剂的界面张力,防止形成油、泥、水聚集体。该体系悬浮性>8 h,封堵率50%~90%。

2)含油污泥聚合物复合调剖剂

配方主要成分为底泥,混配含量60%~80%,并加入适量聚丙烯酰胺及絮凝剂,利用含油污泥微粒表面—OH基团与聚丙烯酰胺分子的—NH2基团结合形成氢键,大量氢键作用使聚合物能稳定地吸附在含油污泥微粒表面,使含油污泥絮凝成更大的颗粒,从而产生封堵作用。体系成胶时间12~24 h,黏度80~500 mPa·s,耐温>200℃。

3)含油污泥改性高温封口剂

以固相含量较高的浮渣为主料,混配含量50%~62%,并加入无机凝胶、固化剂、增强剂、活化剂、悬浮剂等,按适当比例复配而成。通过控制反应温度和活化剂用量,调节成胶速度和强度。体系在成胶前黏度低,利于泵注;成胶后,强度高,耐温性好,能满足热采条件下耐热、耐冲刷要求,并长期有效。体系封堵率≥95%,突破压力>20 MPa,耐温超过300℃。

3.2 调剖剂封堵性能评价

含油污泥调剖剂应用于稠油热采井,对耐温、耐冲刷、封堵强度要求较高,在室内采用填砂管模型(300℃)进行封堵实验,结果见表5。

表5 含油污泥调剖剂封堵率实验数据

实验表明,3种含油污泥调剖剂岩心封堵率75.8%~95.2%,可通过段塞优化组合满足不同类型储层封堵需求。

3.3 调剖方案设计优化

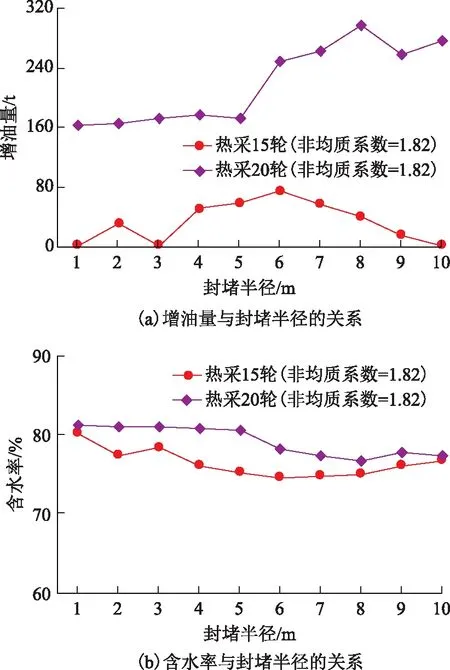

采用CMG油藏模拟软件进行稠油热采井含油污泥调剖数值模拟,模拟结果用来指导含油污泥调剖方案设计。处理半径取1~10 m,模拟计算不同剂量下封堵效果。不同热采轮次调剖数值模拟结果见图4;不同非均质系数调剖数值模拟结果见图5。

图4 不同热采轮次调剖数值模拟结果

由图4可以看出,对非均质系数1.82的模型,生产15周期时进行封堵,封堵后周期增油量最高75 t;生产20周期时进行封堵,封堵后周期增油量最高为297 t,最优封堵半径8 m。对于非均质系数为1.90,1.94和1.95的3个模型,同样第20周期封堵效果好于15周期。

图5 不同非均质系数调剖数值模拟结果

图5显示,封堵后原油产量上升,含水量下降,周期增油量并非简单地随封堵半径的增大而增多,而是存在一个最优的封堵半径。对于非均质系数为2.5的模型,最优封堵半径为7 m,封堵后的周期含水率为70.3%,对比下降10%。

综合数值模拟结果,认为油层渗透率变异系数越大,含油污泥调剖效果越好;针对稠油高渗透油藏,最佳调剖半径约7~8 m,最佳封堵时机>20轮。

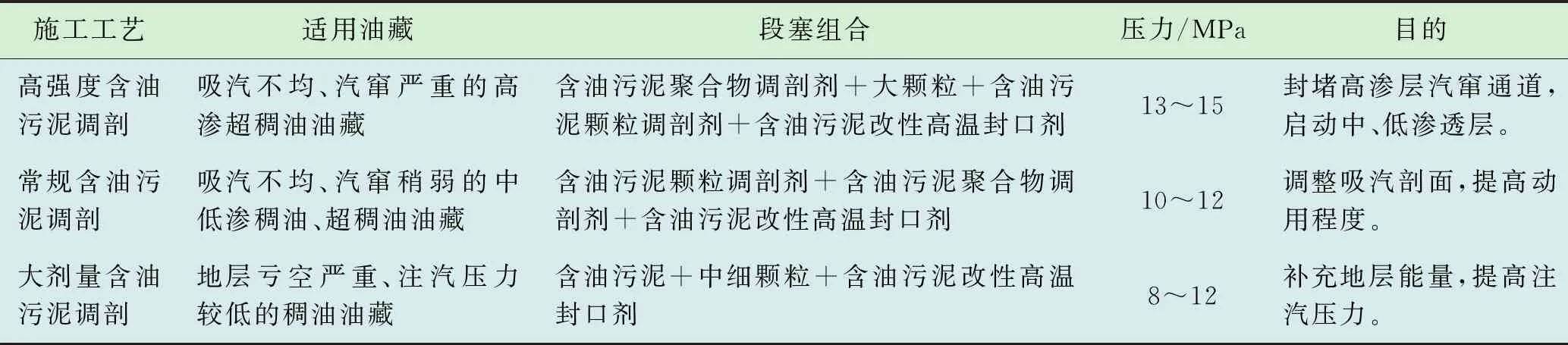

3.4 调剖段塞组合优化

针对不同稠油区块地质状况和开发矛盾,结合不同含油污泥调剖剂的性能进行段塞最优组合,目前现场实践了3种段塞组合方式的实施工艺,结果见表6。

表6 含油污泥调剖技术施工工艺及段塞组合

1)高强度含油污泥调剖工艺:主要针对井距较小、汽窜严重的超稠油油藏,以封堵汽窜通道、调整吸汽剖面为主要目的。前段塞采用强度较大的含油污泥聚合物体系+大颗粒对该井油层进行“建墙”处理,建立前沿封堵强度;第二段塞采用含油污泥颗粒体系进行“填缝处理”,填充高渗透层中远端细小地层孔喉;第三段塞使用含油污泥高温封口剂,体系固化后形成耐高温蒸汽冲刷的保护段塞。

2)常规含油污泥调剖工艺:主要针对吸汽不均、汽窜相对较轻的稠油、超稠油油藏,以改善吸汽剖面为主要目的。采用含油污泥+微细颗粒作为前置段塞,进入地层深部起到保护后续段塞的作用;含油污泥凝胶调剖剂中间段塞,起到推送、加强封堵的作用;最后以含油污泥高温封口剂封口。

3)大剂量含油污泥调剖工艺:主要针对地层亏空严重、注汽压力较低的普通稠油油藏,以补充地层能量为主。以含油污泥+中细颗粒作为主段塞,剂量大于5 000 m3,含油污泥封口剂封口。

4 现场应用效果

在理论研究及室内实验基础上,在曙光油田D1区块进行含油污泥调剖现场试验。试验油藏储层物性好,高孔、高渗,平均渗透率为2.37 μm2,有效孔隙度32.6%,汽窜、动用不均严重,适合开展含油污泥调剖。

4.1 应用效果

含油污泥调剖技术现场应用32井次,累计使用含油污泥原料9.34×104t。与措施前对比,实施井注汽压力平均提高2.6 MPa、增油6 849 t,汽窜方向减少43个、汽窜影响产量降低4 338 t;与常规凝胶类调剖技术相比,单井投入减少6.7万元,单井增油增加106 t,技术优势明显。

4.2 经济效益

按辽河油田常规含油污泥处理费用1 000元/t、含油污泥调剖技术综合成本480元/t计算,处理含油污泥9.34×104t,节约处理费用4 856.8×104元;按稠油价格850元/t计算,措施增油6 849 t,增油创效582.1×104元,经济效益显著。

4.3 典型实例

D1-1井措施前已热采25轮,注汽压力10.7 MPa,周期生产仅57 d,产油205 t,与周边两口井汽窜严重。该井实施高强度含油污泥调剖技术,注入含油污泥852 m3。措施后注汽压力14.2 MPa,对比提高3.5 MPa;周期生产136 d,产油523 t,对比增油318 t;注汽期间周边未出现明显汽窜反应,调剖后封窜增油效果明显。

5 结束语

1)结合曙光油田油藏实际,通过组分及特性分析证明含油污泥具有颗粒调剖的可行性,其封堵机理是吸附、滞留为主的物理堵塞作用。

2)以含油污泥为主要原料研制的调剖剂体系,其封堵率75.8%~95.2%,通过不同的段塞组合能满足中、低渗透油藏调剖封窜需求。

3)实际应用表明,含油污泥调剖技术具有良好的封窜、增油效果,且施工简单、成本低,可扩展应用于火驱、SAGD(蒸汽辅助重力泄油技术)、水驱等开发领域。

4)含油污泥调剖技术的成功应用,在改善稠油油藏热采开发效果的同时,实现了含油污泥的绿色、低成本、资源化利用。