轴承用弹性固定圈及其在小型电机中的应用

2020-09-10李仕赟黄开胜刘学岭

李仕赟,黄开胜,刘学岭

(1.广东工业大学 自动化学院, 广州 510006;2.江门市东申大电机有限公, 广东 江门 529000)

0 引 言

轴承是当代旋转设备的重要零部件之一,其中深沟球轴承是典型的轴承代表,该类轴承摩擦阻力小、转速精度高、润滑简单以及制造成本低[1]。小型电动机大量使用深沟球轴承。

轴承装配质量除了对轴承的工作性能及可靠性有十分重要的影响之外,对电机性能也会产生影响:(1)轴承装配工艺不当,容易造成轴承机械损伤,降低轴承的质量和的使用寿命。(2)电机端盖轴承室与轴承外径一般采用小间隙配合。间隙过大,转子轴承外圈松动条件下,转子出现了自激振动、受迫振动、次谐波、工频的高倍频等现象,缩短轴承寿命,有时还发生“扫膛”现象;间隙太小,会使轴承外圈受压,导致轴承径向游隙减小甚至消失,影响轴承正常使用,发出高频啸叫噪声,严重时缩短轴承寿命[2- 4]。

为了满足电机轴承的装配工艺要求,减少因为轴承装配质量不达标而导致轴承和电机的性能受影响,人们采用了多种多样的装配设备和工艺方法,比如,提高电机轴承配合零部件的加工精度,把轴承档的加工精度从原来的IT7级精度提高到IT6级精度,把轴承室加工精度从原来的IT7级精度提高半级(取消负公差),并取得轴承噪声下降5dB左右的显著效果[5]。

显而易见,提高电机轴承配合零部件的加工精度会增加电机轴承配合零部件的加工成本。为了满足电机轴承与轴承室的装配以及电机性能的要求,本文作者刘学岭发明了一种弹性固定圈[6]。用这种弹性固定圈套住轴承,然后装配在电机端盖的轴承室内。这种弹性固定圈在江门市东申大电机有限公司得到广泛应用,取得显著效果。本文采用有限元分析方法,针对江门市东申大电机有限公司的一款电机,分析电机使用的这种弹性固定圈进行受力和形变,然后,探讨使用这种弹性固定圈以后,轴承室加工精度(最大允许公差范围)。

1 弹性固定圈的形状

为了能够让弹性固定圈将轴承固定并安装到轴承室内,该弹性固定圈由许多平直的弹片组成(以下称为弹片),弹片被固定在专用的底座,底座直径等于轴承外径,且轴承外圈与弹片相切,如图1所示。

图1 弹性固定圈零件图

其中转轴的外径,其只需要大于转轴大小即可,对精度没要求,直线填充处为底座。电机在正常运行的情况下,径向力的合力较小,但是当电机出现偏心时,会产生显著的低阶单边磁拉力[7]。根据图1、图2和图3,该弹性固定圈的圆形底座边缘处于均匀分布有多个与圆形凹槽内壁相接触的弹片,能够产生一定的调节轴心作用,可以消除电机转轴部分加工和装配过程中产生的两端不同心现象,减小轴承的摩擦发热。由于该弹性固定圈具有一定的间隙补偿作用,可以大幅度降低轴承室的加工精度要求,即可以降低生产成本[8]。

2 弹性固定圈的分析

2.1 弹片受力计算

电机的额定转矩可以通过式(1)求得:

(1)

式中,TN为额定转矩,单位为Nm;PN为额定功率,单位为kW;nN为额定转速,单位为r/min。

根据异步电机的T-s曲线,电机在起动过程中必须经过最大转矩才能达到稳定状态,并且在过载运行时转矩也达到最大值:

Tm=Km×TN

(2)

式中,Tm为最大转矩,单位为Nm;Km为最大转矩倍数。

因为转矩无法直接与重力结合并加载在弹性固定圈上,因此需要将电机的额定转矩换算为对弹性固定圈所施加的切向力。通过式(1)或式(2)求得的转矩均可利用式(3)求出在弹片上的切向力大小:

T=F×L

(3)

式中,T为转矩;F为力,单位为N;L为轴承半斤,单位为m。

根据异步电机的最大转矩倍数,即过载能力,异步电机在过载运行时转子加载在弹性固定圈上的切向力最大,通过重力与切向力的三角关系可以计算出斜切在弹性固定圈上的最大合力,只要弹性固定圈可以承受过载运行时的合力,则其能够承受额定运行以及起动时刻的合力。

2.2 弹片尺寸

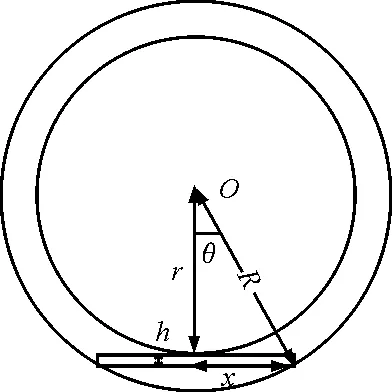

假如电机为立式放置,那么转轴自身重力对弹性固定圈各个方向均不施加力。对于卧式电机中加装弹性固定圈并对其进行受力分析时,应取其受力最大的位置作为分析点,即弹片总是与轴承相切且位于轴承正下方,如图2所示。

图2 弹片受力最大位置

图2中O点为电机轴心,R为轴承室半径,r为轴承半径,h为弹片的厚度,x为弹片长度的一半,θ为弹片与轴承室接触的点到弹片宽度的一半所对应的角度。弹片的数学模型如式(4)和式(5)所示。

弹片宽度与θ的关系:

(4)

弹片宽度与轴承室内径的关系:

R2=x2+(r+h)2

(5)

轴承外径r和弹片厚度h为已知。如果只有弹片长度,可通过式(4)求得轴承室内径;如果只有轴承室内径,可通过式(5)求得弹片宽度。

3 弹性固定圈仿真及结果分析

3.1 建立弹性固定圈模型

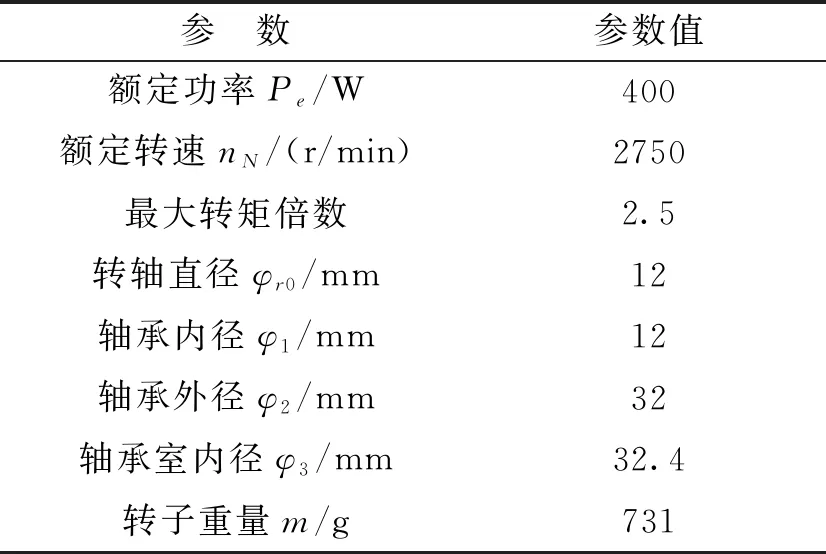

针对在轴承室与轴承之间添加新型弹性固定圈,依据电机参数如表1所示,计算得出电机额定转矩和最大转矩并采用有限元软件建立弹性固定圈模型。

表1 电机模型参数

表1中电动机的额定功率为400W和额定转速为2750 r/min,代入式(1)可以求得额定转矩为1.389 Nm,再将所求得的额定转矩代入式(2)得到该电动机的最大输出转矩为3.4725 Nm。将所求得的最大输出转矩通过式(3)求得弹性固定圈承受的切向力并将其换算为公斤力表示最大切向力为22.145kgf,额定切向力为8.858kgf。

从表1中得到转子重力为0.731kgf,结合上述求得最大切向力,弹性固定圈所承受的最大合力为22.157kgf,额定合力为8.888kgf。

为了使弹性固定圈生产成本最低,本文仿真采用最薄的201不锈钢,其厚度为0.1 mm;通过式(4)和式(5)求出弹片宽度为3.6 mm。

3.2 仿真分析

通过有限元仿真软件对以上求得的最大合力22.157kgf添加到所求得的弹性固定圈并观察结果。

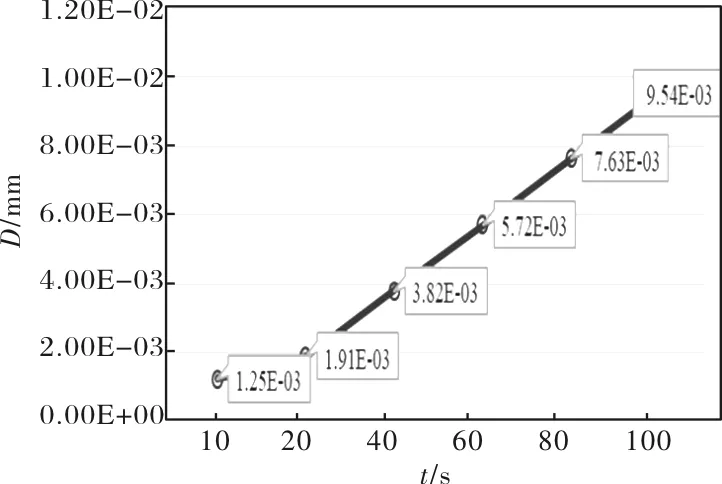

图3 最大合力时形变位移直线坐标图

图3为电机正常运行时,转子对弹性固定圈施加最大合力,弹片的径向形变位移大小直线坐标图,其代表电机正常起动时转轴的径向位移的情况。因为电机在起动前,只有转子自身的重力对弹片施加力,仅有重力时的位移为直线的起点1.25 μm,所以形变位移直线的斜率为负且不经过位移最小的点。当电机起动时,转子施加力的方向为沿Y轴负方向,所以该直线随时间的增加而往负值增加,直到100 s时为9.54 μm。

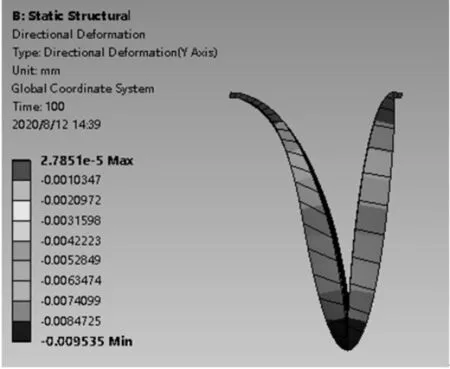

图4 最大合力时形变位移

图4为弹片承受转子施加最大合力时刻的径向形变情况,此时为其沿径向方向的最大位移。根据图中的数值标尺,弹片径向位移最大值为9.54μm。因为转子重力只占合力3.3%,合力方向为接近切向方向的力,弹片受到斜向下的力,因此图中弹片的形变位移最低点在其右下方,弹片左侧主要受拉伸形变,右侧主要受屈服形变。

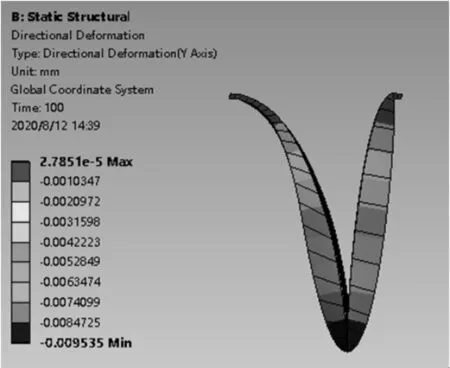

图5 额定合力时形变位移

图5为弹性固定圈承受电机额定运行时,转子对弹片施加的合力使得其沿径向方向的形变情况。该形变情况代表电机从起动到稳定运行时弹片的形变位移。因为电机在额定运行时所需要的转矩比起动时刻时所需要的要小,所以此时径向位移比承受最大合力时要小。根据数值标尺,弹性固定圈受力点沿径向位移的最大值为8.327μm。但是,即使此时电机的转矩比起动时刻的要小,重力部分只占合力8.25%,切向力仍然占主导地位,所以弹片形变情况与图4的相似。

3.3 仿真结果分析

以上仿真结果表明电机转轴对弹性固定圈施加最大合力和额定合力时,弹片受力点沿径向位移的最大值为9.538 μm和8.327 μm。

轴承的径向游隙是将轴承的内圈或外圈任一端固定,另一端可以自由地沿径向运动的最大允许值。根据中华人民共和国国家标准GB/T 4604-2006《滚动轴承 径向游隙》,深沟球轴承的径向游隙标准的第0组规定,公称内径超过10mm到18mm的游隙值为3~18 μm。

如果我们认为转轴与机座同心,即轴承内圈为固定端,轴承外圈的径向位移为弹片沿径向位移的最大值,那么以上得到的弹片的径向位移均符合深沟球轴承的游隙标准值,则认为电机可以平稳运转。

3.4 轴承室内径加工公差值

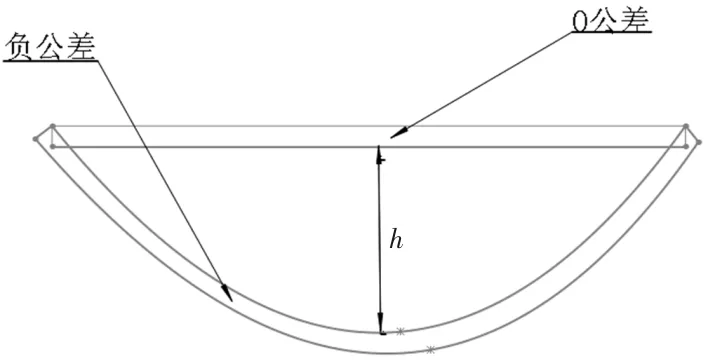

轴承室内径在加工过程中可能出现几微米到几十微米的公差,通过图1发现,在保证弹片宽度不变的情况下,通过图中5的余量可以缩短直线2的长度。当直线2的长度缩小,弹片则不是平直状态,而是呈弧形,此时弹片与轴承的接触由点接触到面接触,如图6所示。

图6 间隙补偿范围

图6中的h为轴承与轴承室之间的间隙补偿长度,即加工公差值。在理想状态下,轴承装配完成且轴承与弹片为点接触,弹片状态为0公差所示;实际情况为轴承与弹片装配后弹片呈弧形,弹片状态如负公差所示。

采用同样的有限元法,保证弹片不失去弹性,将电机施加的最大合力加载在负公差状态时的弹片并进行仿真,得到弹片最大径向位移为56.39 μm,即h的最大值为46.852 μm。

4 结 语

采用有限元分析方法对弹性固定圈进行了受力和形变分析,证明该弹性固定圈对轴承与轴承室的间隙具有自动补偿作用,与当前一款电机采用这种弹性固定圈的实际效果一致,即采用的分析方法是可行的。

证明在采用这种弹性固定圈以后,轴承室的加工公差范围要求可以从理想状态的0 μm放宽到-46.852 μm,从而证明可以大幅度降低对轴承室的加工精度要求,大大提高轴承室的加工效率,并保证轴承装配质量。