“前港后厂”港口堆场作业设备调度优化研究

2020-09-09黄肖玲王雅薇郭杰伟纪国良罗勋杰

黄肖玲,王雅薇,郭杰伟,纪国良,罗勋杰

“前港后厂”港口堆场作业设备调度优化研究

黄肖玲1,王雅薇1,郭杰伟1,纪国良2,罗勋杰3

(1.大连海事大学 交通运输工程学院,辽宁 大连 116026;2.中国大连港集团有限公司,辽宁 大连 116004;3.上海国际港务(集团)有限公司,上海 201306)

随着临港工业的发展,我国港口行业也在进一步探索“前港后厂”这一新型模式。由于“前港后厂”其独特的模式打破了原有港口运输配送体系,其中基于钢铁企业订单需求的拉动,使得港口内的原料配送更为频繁,直接牵动港口后方堆场的作业效率。因此,本文从港口内部研究堆场作业效率,在保证钢铁企业生产计划的前提下,构建了堆取料机调度优化模型;采用改进的粒子群算法求解,得出计划期内各个堆取料机的最佳作业路径(次序)和作业时间;最后,通过仿真验证该模型的有效性;并依次对料堆比重、取料比重和均衡率约束变化下的堆取料机作业效率进行了灵敏度分析。该方法使港口企业在满足钢铁企业生产需要的同时,降低不必要的成本,以期实现港口堆场的精细化管理,从港口企业内部提高生产运作效益。

“前港后厂”;JIT;堆取料机;调度;PSO

0 引言

随着“大码头,大化工,大钢铁”时代的到来,大型企业该如何缩减成本,增加效益?

如何整合散杂货港口物流服务与钢铁企业的供应链,实现码头作业与钢铁企业生产链一体化,提高港口散杂货物流的效率,是发展港口物流急需解决的关键问题。由于土地资源越来越昂贵,管理成本越来越高,大型企业自建码头越发不经济,因而港口企业和钢铁企业建立相互合作关系[1,2],探索“前港后厂,两头在港”这种闭环系统的新模式理论,为港口物流链与钢厂生产链一体化提供科学的依据,实现对现代大型企业的科学化管理。

“前港后厂”则是符合当今“大码头、大化工、大钢铁”时代发展需求的一种创新模式。所谓“前港后厂,两头在港”,即港口与钢铁厂之间建立合同关系,钢铁企业生产所需的原材料经海运运输到达港口后,通过皮带机运至钢铁厂,或直接堆存在港口堆场,之后港方再按照钢铁厂的需求,将原料定时、定点、定量送达。同样,钢铁厂生产的产成品也通过港口运出,或先堆存在港口堆场,港方再按照钢铁厂的要求将其运出。伴随着临港工业在国内外的蓬勃发展[3-5],我国港口行业已经探索“前港后厂”模式[6-8]。这种港口服务企业与制造企业间相互合作的新模式越来越被国内外企业专家所倡导[9-11]。然而,如何实现“前港后厂”双方企业间的“无缝连接”,目前其理论研究国内外还属于空白。

在“前港后厂”模式中,由于基于钢铁企业订单需求拉动(Just In Time, JIT),使得港口内原料配送更为频繁,直接牵动港口后方堆场的作业效率,急需研究针对港口堆场的生产作业与管理的方法,提高港口生产效率,节约港口的生产成本。

因此,本文以提高港口作业效率、降低作业成本为目的,在保证钢铁企业生产计划顺利执行的前提下,构建了堆取料机调度优化模型,对码头堆场作业设备调度进行优化,以期能够为港口物流链与钢厂生产链一体化提供科学的理论依据。

1 港口堆场作业设备调度研究综述

国内外对原料堆场作业优化的研究涉及多个方面。日本学者Tokuyama[12]将原料场的铁矿粉等原料的运输路径、运输次序以及每次运输作业的时间建立为线性模型,得出原料的最优运输路径。SUH等[13]应用启发式算法,在综合考虑了传送带与取料机联合调度的基础上,对钢铁企业原料堆场作业设备的调度问题进行了研究。Lee等[14]运用不完全集中模型对某公司原料的供应链进行了研究,并且改进了问题的模型。Kim等[15]将整数规划模型应用于原料场的存储研究,并综合考虑了原料堆场的布局以及运输成本等因素。Lu等[16]在系统分析钢铁原料流的流动特性基础上,建立了钢铁企业生产系统的优化模型,以优化钢铁生产。

随着科学技术的进步,计算机技术被逐渐应用到原料堆场的作业优化上来,国外先进的原料堆场作业优化系统已应用智能建模等优化方法[17,18]。Agou等[19]通过原料堆场的多目标规划以及运输线路规划之间的交互建立了原料堆场的作业优化模型,通过实例验证说明了模型的实用性。料堆的合理布局,可以提高原料堆场的空间利用率[20]。在对宝钢公司的实际调研中,通过运用层次分析法和0-1整数规划,构建原料堆场输入配置模型以及其应遵循的原则,以此降低了原料堆场作业成本[21]。随着科技的进步,料场的无人化操作开始被提出,宝钢公司管理系统的智能化首先得到研究,并且开发出了原料堆场的智能管理系统[22]。采用Arena软件对原料入厂物流进行仿真优化是一种有效的研究方法[23]。在钢铁企业原料从采购到粗钢生成过程中,以相关成本最小为目标的数学模型,采用分枝法获得可行解,并且验证了模型和算法的有效性[24]。另外,唐立新等[25]研究了基于智能化的钢铁企业生产计划与调度问题,依据企业的生产计划合理调度生产设备。

在港口作业调度方面大部分的研究针对于集装箱码头的泊位[26-29]、岸吊[30-32]或场吊[26,27,29,33]的调度。散杂货物港口调度涉及的因素非常复杂和特殊[34],计划与调度的决策对于确保货物按计划进行存储和运输及港口设施的有效运行至关重要[28]。如果仅靠增加泊位分配[34]而不伴随着堆场配置优化也不会提高港口效率[35]。对散杂货码头堆场堆取料机等作业设备的调度研究较少。国内外对原料堆场作业设备的调度,研究了间隔布置的堆料机和取料机的调度,但其调度模型大多集中于一次调度策略,未考虑作业计划期对调度策略的影响。而“前港后厂”的码头作业特性是:由于基于钢铁企业订单需求拉动的港口原料配送作业计划期更为频繁,直接牵动码头后方堆场的作业效率,急需对其进行调度优化研究。因此,本文基于“前港后厂”共生,合理安排港口堆场堆取料机调度,以满足钢铁企业生产需求,实现港口物流链与钢铁企业的生产链一体化。

2 “前港后厂”港口堆场作业调度过程

“前港后厂”模式下,基于钢铁企业订单需求拉动而引起的港口原料配送作业更为频繁,直接牵动码头后方堆场的作业效率,因而对港口内部作业效率提出了更高的要求。故从港口企业内部生产工艺研究堆场作业效率,在保证钢铁企业生产计划的前提下,构建堆取料机调度优化模型。

2.1 “前港后厂”物流分布与运作过程

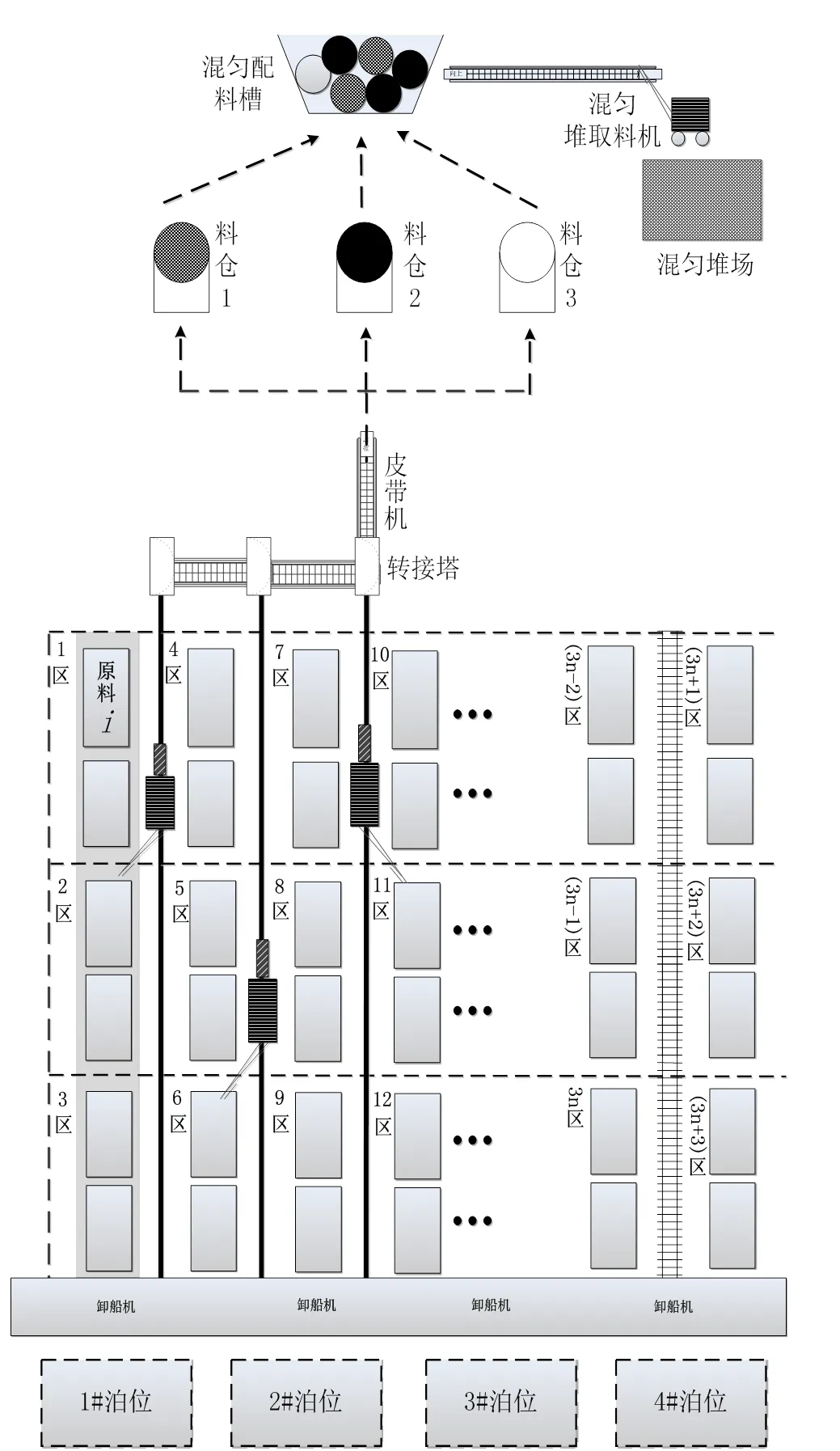

首先,卸船机将铁矿石等原料卸至传送带,然后通过传送带系统传送到码头后方堆场,由堆取料机进行堆料,最后堆取料机根据钢铁实际生产需求进行取料作业,将原料传送至港口后方钢铁企业;不仅如此,钢铁企业生产的钢材等产成品亦可运送至码头前沿,通过海运网络,运至各个需求地。其物流分布与作业如图1,2所示。

图1 “前港后厂”物流平面布置模式[8]

Figure 1 Logistics layout mode of “Port before Factory”[8]

图2 来自钢厂订单拉动的JIT矿石码头作业过程

Figure 2 JIT operation process of ore terminal driven by orders from steel factory

图3 “前港后厂”原料物流流程

Figure 3 Raw material logistics process of “Port before Factory”

钢铁生产工艺对原料的输入配置有较高的要求,在“前港后厂”新模式下,钢铁企业的原料堆存在港口,港口企业需根据钢铁企业的实际生产计划,制定原料配送计划。因此,本文在一定的计划期内对堆取料机的调度进行研究,即港口根据钢铁企业的实际生产需求以及港口堆场料堆的布局,在一定作业计划期内,制定堆取料机的工作路径,确定堆取料机的取料次序及对应料堆的取料量,以实现堆取料机工作效率和均衡率的最优,如图3所示。

原料的运输方式采用船舶运输,船舶到港后按照制定好的泊位计划进行靠泊作业,由卸船机将矿石从船上卸至皮带机。皮带机再经过转接塔将原料传输至堆取料机,由其进行堆料作业,完成港口堆场原料布局。原料在港口堆场暂存,港口根据钢铁企业的生产计划,通过堆取料机和皮带机的联合作业,将原料配送至钢铁厂的受料槽,钢铁企业进行原料混匀操作,最后原料进入烧结和炼铁过程,形成产品或半成品。其中,本文研究的堆取料机调度在港口堆场至混匀配料槽的环节,即图3中虚线框部分,文中研究的堆取料机调度结果也运用在该环节。

2.2 港口堆场布局

散杂货港口的堆场采用分作业线和分区域管理的方法,方便安排作业工人和调度作业设备。作业线的划分是在与泊位垂直的方向上将堆场划为若干作业线,在作业线的基础上,按照与泊位平行的方向再划分出若干区域。堆场区域间虚线表示车辆道路,在堆场布局中往往较为宽广,以方便堆场生产作业。每个区域的一个长方形表示一个堆位,堆位是描述散杂货港口堆场面积的最小计量单位,在命名方式上采取某区加某位的方式,原则上每个堆位只允许堆放一种货物,以防止不同货物之间的混乱。散杂货港口按照码头前沿的泊位、堆场面积、道路特点等因素,一般采用与港口泊位方向垂直的内陆,将堆场区域划分前方堆场、后方堆场和月台堆场三种形式,如图4所示。

图4 散杂货港口布局示意图

Figure 4 Layout diagram of bulk cargo port

其中,前方堆场是指靠近码头前沿的堆场,可以通过装卸桥等作业设备直接进行装卸船作业,因而前方堆场的作业效率高于其他区域的堆场,且相关作业成本相对较低,通常用于存放一些周转率较高以及不便运输的货物;后方堆场即距离码头前沿较远的堆场,由于运输距离较长,导致其作业效率低而作业成本高,通常用于存放一些周转率较低或在港停留时间较长的货物;月台堆场指与港口铁路等集疏运设施相连的堆场,其堆场区域延铁路向内陆延伸,通常用于存放需要快速进行集散的货物。

2.3 堆取料机作业特性

港口堆场堆取料机作业平面图如图5所示,主要有以下特点:

图5 港口堆场堆取料机作业示意图

Figure 5 Diagram of the operation of stacker-reclaimers in the port yard

①对于某个料堆,堆取料机的作业必须是连续的过程,即取料过程不得发生中断或抢占现象;

②每个堆取料机都有自己固定的轨道,堆取料机作业只能沿着轨道方向行走,所以其服务料堆数量有限,只能服务其轨道两边的料堆;

③为了防止对堆取料机进行检修或发生故障时对堆场作业带来影响,在港口堆场布局时,同一种原料,会分散堆放在不同料条(即沿着堆取料机行走轨道方向,一个个原料堆排列形成的一个列即为一个“料条”,如图4和图5阴影部分)中,这样同时可以减少堆取料机作业时间,提高其作业均衡率;

④考虑到实际作业情形,每台堆取料机与其轨道两旁的料堆,是一对多的关系。而每个作业期内任一料堆仅能由一台堆取料机服务。其原因是为了防止两台堆取料机的碰撞(斗轮旋转以及大臂升降回旋可能发生碰撞),实际作业过程中也是一个料堆同一时间只能被同一个堆取料机服务;

⑤堆取料机作业前需要进行安全检查防护,比如行走轨道要全面清理杂物和积粉,检查驱动系统是否正常,螺栓是否有松动等现象,因此堆取料机每次作业从检修点开始;结束作业后返回至检修点进行检修、维护。由于检修点作业需要平台和其他辅助设备工具以及检修员工的配合,所以检修点需设置在轨道另一端。

3 堆取料机调度优化模型

堆取料机总成本可分为运行成本和维修养护成本。相同生产计划下,所有堆取料机的走行路径最短则整体利用率越高,运行成本最低,堆取料机之间使用均衡率越高,则设备的维修养护成本越低。本文以作业计划期内堆取料机利用率最大,使用均衡率最高建立双目标港口堆场堆取料机调度优化模型。

(1)参数符号

假设1:堆取料机的工作功率和走行功率恒定;

假设2:取料作业的最小时间单位为天,以实际生产的周计划作为取料作业的时间域;

假设3:忽略料堆长度变化对取料作业的影响。

基于以上分析,设置如下参数。

(2)决策变量

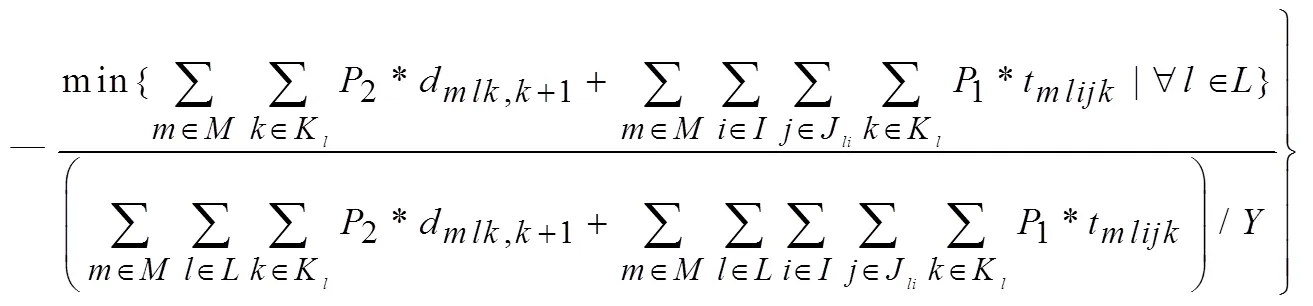

(3)目标函数

计划期内堆取料机的利用率最大:

计划期内堆取料机作业的均衡率最大:

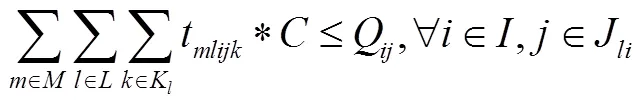

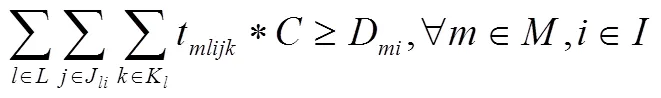

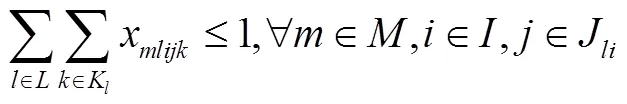

(4)约束条件

计划期内,各堆取料机对某一料堆的取料量不能大于该料堆的初始重量:

每个时间段内完工时间约束:

每个时间段内取料量满足生产需求量:

取料连续性约束(中间无中断或抢占现象发生):

堆取料机从检修点即虚拟料堆开始作业:

堆取料机返回至检修点即虚拟料堆结束作业:

堆取料机走行成本定义:

每个时间段内任一料堆只能由一台取料机取料且只取一次:

在固定轨道约束下,堆取料机可服务的料堆集合:

(5)双目标的处理

本节在处理双目标时,采用将均衡率目标转化为约束的方式,在约束值上没有给出固定数值,而是讨论了在不同约束值下,目标函数值的变化,堆取料机利用率越高则运行成本值越低。是因为在实际生产中,各堆取料机的使用年限、新旧程度等不同,为了减少设备的维修保养费用,对相对新的设备可能使用的多一些,而相对老旧的设备使用的少一些。由于各港口的设备状况及作业情况不同,很难给出一个具体的约束值,港口可以根据自身情况,设定一个理想的均衡率范围,从而实现堆取料机的利用率和均衡率的双目标优化。

3.1 改进PSO算法求解优化模型

本模型为分别求最大值的多目标规划,考虑到模型为非线性,问题的规模较大。因此,选用粒子群优化算法(Particle Swarm Optimization,PSO)求解。相对于比较常用的遗传算法,它的规则更为简单,通过个体之间的协作和信息共享,追随当前最优粒子进行不断迭代的搜索直至找到最优解。并且PSO采用种群的方式组织搜索,可以同时搜索空间内的多个区域,适合于大规模并行计算。其算法参数较少,结构简单易于实现,收敛速度也很快。在求解多目标问题上容易实现,算法收敛快,鲁棒性很好,且不易陷入局部最优。

1995年,Eberhart学者和Kennedy学者首次提出粒子群优化算法,基本思想是通过群体中的信息共享和个体协作来寻找最优值。标准PSO算法可以表示为:

图6 混合PSO算法流程图

Figure 6 Flow chart of hybrid PSO algorithm

Step1:初始化粒子群。由于模型求解的是堆取料机的取料次序及对应料堆的取料量,问题的解应包含三个部分,即哪台堆取料机,取几号料堆的原料,取多少,因此,对粒子的编码分为三层,如图7所示。

图7 编码示意图

Figure 7 Coding diagram

第一层:表示料堆序号的随机排列。

第二层:每个料堆的可行堆取料机操作的初始化。0表示不操作,1表示此料堆由1号堆取料机操作,2表示此料堆由2号堆取料机操作,其余同理。

第三层:将各个料堆的作业量用[0,1]的随机数进行初始化,即将计划需求量分解到各个对应料堆。

Step2:根据模型的相关参数和约束编写程序,生成初始解;

Step3:计算每个粒子的适应度值。此问题的适应度函数取为目标函数,评价每个粒子对应的适应度值;

Step4:对每个粒子,将其适应度值与其经过的最佳位置(局部)fgbest进行比较,如果适应度值更大,则将其作为当前的最佳位置fgbest;将其适应度值与群体经过的最佳位置(全局)fzbest进行比较,如果适应度值更大,则将其作为当前全局最佳位置fzbest;

Step5:判断是否达到算法终止条件,如果达到则转至步骤6,否则,返回至步骤3;

Step6:生成并绘制算法迭代寻优图;

Step7:解码并输出结果。提取第二层每个堆取料机对应的作业料堆生成作业次序,并输出走行路径和作业时间。

3.2 仿真验证与分析

3.2.1 仿真验证

(1)相关数据

结合某钢铁企业的实际生产,需要原料种类主要有三种,本文结合三种铁矿石进行优化,以旬计划各铁矿石进口量为码头堆场原料初始总堆存,如表1所示。

表1 原料初始堆存总量(万吨)

该码头采用的堆取料机相关性能参数如表2所示。

表2 堆取料机相关性能参数

由于生产情况的复杂性,各种原料的料堆分布、初始堆存量及所取原料的比例,很难获得精确的信息,本文采用随机产生一个与实际情况接近的量来模拟这一过程,尽量做到与实际接近。模拟结果如图8所示。

(2)优化方法参数选择及方法实现

本文采用PSO算法,用MATLAB语言进行编写,其程序代码在Windows 2007操作系统的Intel Core i3 2.4GHz,4G内存的计算机上运行。算法参数设置:种群规模取M=20,最大迭代数取MaxIt=150。本文在选用以上参数的基础上,算法优化效果明显,如图9所示。求解结果如表3所示。

图8 模拟料场示意图

Figure 8 Schematic diagram of simulated stock yard

图9 最优目标函数值迭代

Figure 9 Iteration of optimal objective function value

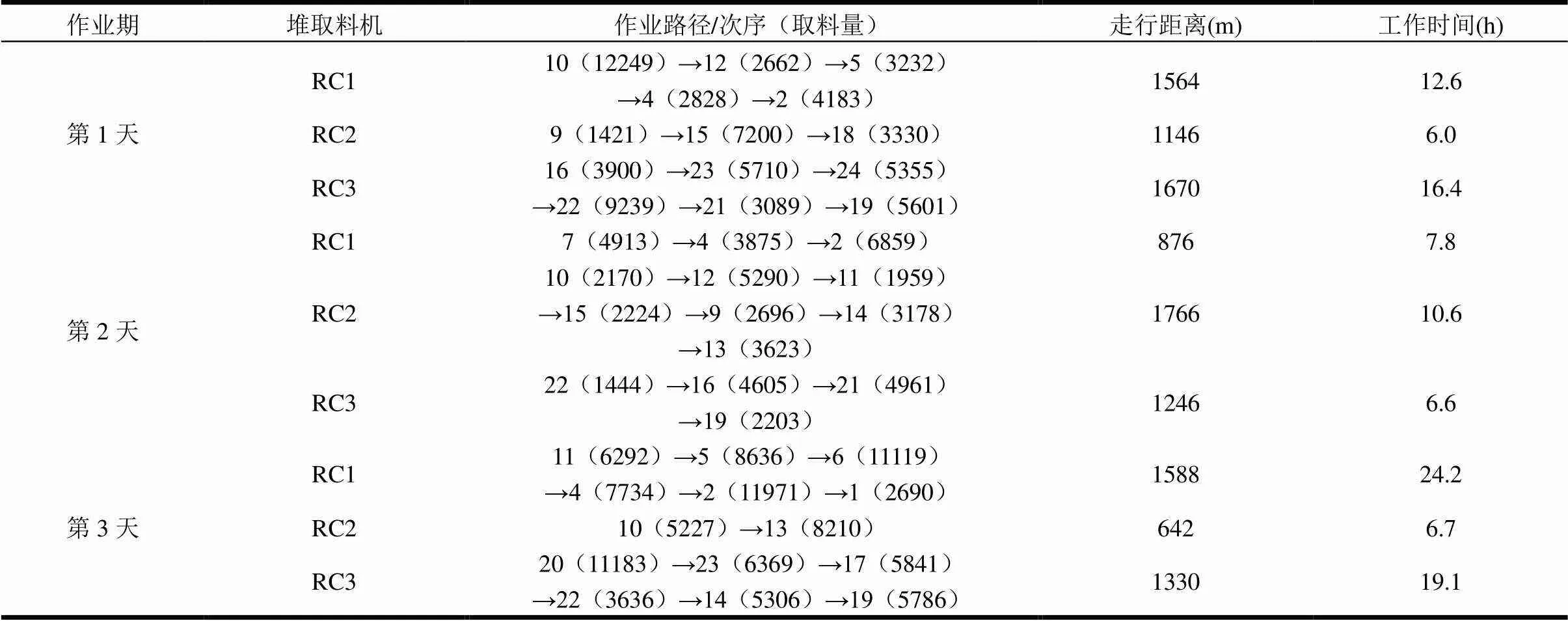

表3 求解结果

表3(续) 求解结果

3.2.2 灵敏度分析

在堆取料机调度模型中,料堆的重量比例,以及所取原料的重量比例和均衡率的约束变化直接影响堆取料机的调度策略。因此,本文就原料料堆的重量比例、所取原料的重量比例和均衡率进行灵敏度分析,验证该模型方法适用性和有效性,为其提供科学理论依据。

(1)料堆重量比例

针对此问题,保持其他参数不变,令每种原料料堆重量比例分别发生变化,求得堆取料机利用率的变化,结果如表4所示和图10所示。

表4 不同料堆重量比例下的目标函数值

通过图10发现,目标函数值随着各种原料的料堆所占重量比例变化而变化。对于原料1而言,中间料场的料堆所占重量比例较大时,目标函数值最小,即堆取料机利用率最大,对于原料2、3而言,各料堆重量比例呈均匀分布时,目标函数值最小。

由此可知,港口堆场在进行原料的堆料作业时,原料1分布在中间料场的料堆所占重量比例应相对大些,原料2、3大致呈均匀分布,这样可以降低堆取料机取料作业时的走行成本即提高其利用率。

图10 不同种原料料堆重量比例对目标函数值的影响

Figure 10 The influence of different weight ratios of stockpiles on the objective function value

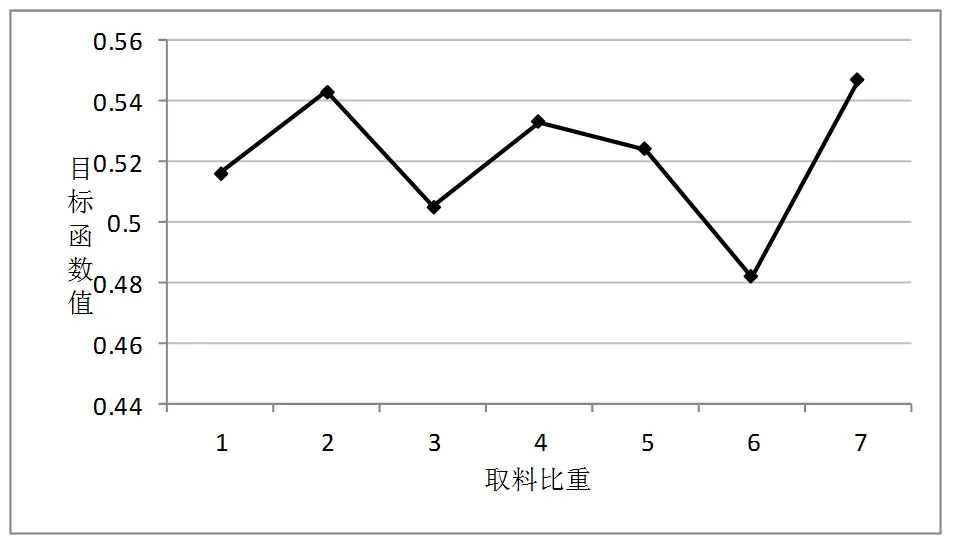

(2)取料量重量比例变化

在其他参数不变的情况下,令每天各种原料的取料量重量比例分别变化,利用本文构建的模型和求解方法,求得堆取料机的利用率变化值结果如表5和图11所示。

通过图11可以发现,每天各种原料的取料量不同,对目标函数值有显著影响,当原料2和原料3所占重量比例较大时,目标函数值较小。

表5 不同取料重量比例下的目标函数值

图11 不同取料重量比例对目标函数值的影响

Figure 11 The influence of different weight ratios of reclaiming on the objective function value

图12 不同均衡率下的目标函数值

Figure 12 Objective function values based on different equilibrium rates

由此可知,港口原料堆场在能满足钢铁企业生产计划的情况下,每天配送的原料中,原料2和原料3所占重量比例较大时,能适当提高堆取料机的利用率。

(3)均衡率约束变化

保持其他参数不变,令堆取料机之间的均衡率约束取不同的值,观察目标函数值的变化,求得目标函数值的变化结果图12所示。通过图12可以发现,当堆取料机的均衡率约束越松,目标函数值先呈下降趋势,当大于0.5后趋于平稳。

由此可知,均衡率目标函数转化为约束时,港口原料堆场可根据实际作业情况,适当调整堆取料的均衡率约束的大小,以实现堆取料机的利用率和均衡率的双重优化目标。

4 结论

“前港后厂”模式下,钢铁企业的原料主要由港口来进行配送,钢铁厂以JIT订单驱动,采取多品种、少批量、短周期的生产方式,采用拉动方式把供、产、销紧密地衔接起来。对原料配送流程的合理与否,不仅关系到港口企业自身的运作成本,也对钢铁企业的生产起着决定性作用。一方面,使钢铁厂的物资储备、成本库存和在制品大为减少,提高了生产效率,减少了浪费,同时,从港口企业内部即物流节点提高生产运作效益。增加了港口的吞吐量,提高了港口收益,即实现了“港-钢”双赢。

在交通运输硬件上,目前我国是世界上铁路运输最先进最发达的国家,并且铁路运输既高效又环保。“前港后厂”模式的成功,可以推广到“港-厂”企业远距离的模式,此时港口向钢厂的皮带运输,将改为铁路运输或多式联运。

推广散杂货港口的煤炭、散粮装卸。针对我国行情的“北煤南运”、“北粮南运”,要考虑北方港口配置大型的装船设备设施,不需要同时考虑卸船设备问题;而南方港口正相反。

在现今的“互联网+”,“一带一路”形势下,“前港后厂”模式不应局限于简单的地理位置的排列,也更不应理解为安装了“港-厂”之间的皮带运输,就实现了“前港后厂”模式。而是既需要“港-厂”企业间横向物流、信息流的联动与协同,又需要企业内部的纵向管控一体化,实现控制系统和管理系统的对接,这个对接不仅仅是简单的系统的连接、网络的建设,更重要的是信息的对接。

[1] 吕青,唐秋生. 港口物流与区域经济协同发展研究[J]. 水运工程,2012(04): 67-70.

LV Q, Tang Q S. Coordinate development of port logistics and regional economy[J]. Port & Waterway Engineering, 2012(04): 67-70.

[2] Denktas-Sakar G, Karatas-Cetin C. Port sustainability and stakeholder management in supply chains: a framework on resource dependence theory[J]. The Asian Journal of Shipping and Logistics, 2012, 28(3), 301-319.

[3] 刘帅帅. 论中国港口产业集群的发展[J]. 财经界(学术版),2016, (10): 36-37.

Liu S S. Research on the development of China’s port industry cluster[J]. Money China (Academic Edition), 2016, (10): 36-37.

[4] Attardi R, Bonifazi A, Torre C M. Evaluating sustainability and democracy in the development of industrial port cities: Some Italian cases[J]. Sustainability, 2012, 4(11): 3042-3065.

[5] Sislian L, Jaegler A, Cariou P. A literature review on port sustainability and ocean’s carrier network problem[J]. Research in Transportation Business & Management, 2016, (19): 19-26.

[6] 两会特别报告:推动“前港后厂、两头在港”港口工业新模式[N]. 财经界,2013-04-01.

Special report of the Two Sessions: Promoting a new port industry mode of “Port before Factory, Both Ends in Port”[N]. Money China, 2013-04-01.

[7] 何叶刚,孟文君.“前港后厂”新模式值得推广[J].中国港口,2013(12): 5-7.

He Y G, Meng W J. The new mode of “Port before Factory” is worth promoting[J]. China Ports, 2013(12): 5-7.

[8] 包起帆, 罗文斌. 港口物流前沿技术研究与实践[M]. 北京:人民交通出版社,2009.

Bao Q F, Luo W B. Advanced technical research and practice on port logistics[M]. Beijing: China Communications Press, 2009.

[9] Menezes G C, Mateus G R, Ravetti M G. A branch and price algorithm to solve the integrated production planning and scheduling in bulk ports[J]. European Journal of Operational Research, 2017, 258: 926–937.

[10] Mrak I. Locally Based Development—Tools for Identifying Opportunities and Evaluating Port Area Strategies of Rijeka[J]. Sustainability, 2013, 5(9): 4024-4056.

[11] Gravagnuolo A, Angrisano M. Assessment of urban attractiveness of port cities in southern Italy—A case study of Torre Annunziata[J]. Sustainability, 2013, 5(9): 3906-3925.

[12] Tokuyama H, Sakurai M, Watanabe H,. On-line scheduling for the transporting of raw materials in the yards of an iron works[C]. Operational Research, Toronto, USA, 1979: 336-352.

[13] Suh M S, Lee Y J, Ko Y K. A two-level hierarchical approach for raw material scheduling in steelworks[J]. Engineering Applications of Artificial Intelligence, 1997, 10(5): 503-515.

[14] Lee H L, Billington C. Material management in decentralized supply chains[J]. Operations Research, 1993, 41(5): 835-847.

[15] Kim B I, Koo J, Park B S. A raw material storage yard allocation problem for a large-scale steelworks[J]. The International Journal of Advanced Manufacturing Technology, 2009, 41(9): 880-884.

[16] Lu B, Chen G. An energy intensity optimization model for production system in iron and steel industry[J]. Applied Thermal Engineering, 2016, 100(5): 285-295.

[17] Takekoshi A, Inaba M, Satoh Y. Raw material yard expert system at Fukuyama works[J]. NKK Technical Report, 1990, 34(133): 1-8.

[18] Xu X, Wang J, Chen Z. Visual tracking model based on feature-imagination and its application[M]. IEEE, 2010.

[19] Agou M, Nishi T, Konishi M. A dynamic optimization model for storage yard logistic systems[C]. Proceedings of the SICE Annual Conference, Okayama, 2005, 3254-3259.

[20] 胡凯林. 钢铁企业散装原料场运行调度与优化问题研究[D]. 杭州:浙江大学,2011.

Hu K L. Operation scheduling and optimization of bulk material yard in iron and steel factory[D]. Hangzhou: Zhejiang University, 2011.

[21] 柯畅,郑永前. 钢铁料场输入配置数学模型的研究[J]. 物流技术,2007, 26(9): 73-76.

Ke C, Zheng Y Q. Input configuration algorithm for iron & steel materials yard[J]. Logistics Technology, 2007, 26(9): 73-76.

[22] 罗首章,丁守虎,刘永顺等. 宝钢料场智能化管理系统的实现[J]. 宝钢技术,2000, 13(4): 31-36.

Luo S Z, Ding S H, Liu Y S,. Establishment of intelligent management system for Baosteel material yard[J]. Baosteel Technology, 2000, 13(4): 31-36.

[23] 张可,徐彬,丁传勇等. 基于Petri网的钢铁企业原料供应物流优化[J]. 物流技术,2008, 27(7): 94-95.

Zhang K, Xu B, Ding C Y,. Optimization of raw materials supply logistics of iron/steel enterprises based on Petri Network[J]. Logistics Technology, 2008, 27(7): 94-95.

[24] 罗治洪,唐立新,张悟移. 钢铁原料物流计划问题的建模与求解[J]. 系统工程理与实践,2008, 28(5): 77-84.

Luo Z H, Tang L X, Zhang W Y. Modeling and solving to raw materials logistics planning problem in iron and steel industry[J]. Systems Engineering-Theory & Practice, 2008, 28(5): 77-84.

[25] 唐立新. 基于智能优化的钢铁生产计划与调度研究[J]. 管理学报,2005, 2(3): 263-267.

Tang L X. Intelligent optimization-based production planning and scheduling in iron and steel industry[J]. Chinese Journal of Management, 2005, 2(3):263-267.

[26] Imai A, Chen H C, Nishimura E,. The simultaneous berth and quay crane allocation problem[J]. Transportation Research Part E Logistics & Transportation Review, 2008, 44(5): 900-920.

[27] Park Y M, Kim K H. A Scheduling Method for Berth and Quay Cranes[J]. OR Spectrum, 2003, 25(1): 159-181.

[28] Lee Y, Chen C Y. An optimization heuristic for the berth scheduling problem[J]. European Journal of Operational Research, 2009, 196(2): 500-508.

[29] Bierwirth C, Meisel F. A survey of berth allocation and quay crane scheduling problems in container terminals[J]. European Journal of Operational Research, 2015, 244(202): 615-627.

[30] Kim K H, Park Y M. A crane scheduling method for port container terminals[J]. European Journal of Operational Research, 2004, 156(3): 752-768.

[31] Daganzo C F. The crane scheduling problem[J]. Transportation Research Part B Methodological, 1989, 23(23): 159-175.

[32] Daganzo C F. Crane productivity and ship delay in ports[J], TransportationResearch Record, 1990, 1981(1251): 1-9.

[33] Lee D H, Wang H Q, Miao L. Quay crane scheduling with non-interference constraints in port container terminals[J]. Transportation Research Part E Logistics & Transportation Review, 2008, 44(1): 124-135.

[34] Tang M C, Gong D, Liu S,. Applying multi-phase particle swarm optimization to solve bulk cargo port scheduling problem[J]. Advances in Production Engineering & Management, 2016, 11(4): 299–31.

[35] Al-Hammadi1 J, Diabat A. An integrated berth allocation and yare assignment problem for bulk ports: formulation and case study[J]. RAIRO Operations Research, 2017, 51(1): 267–284.

Research on operation equipment scheduling of “Port before Factory” port yard

HUANG Xiaoling1, WANG Yawei1, GUO Jiewei1, JI Guoliang2, LUO Xunjie3

(1. School of Transportation Engineering, Dalian Maritime University, Dalian 116026, China;2. Dalian Port Group Ltd., Dalian 116004, China;3. Shanghai International Port Group Ltd., Shanghai 201306, China)

With the development of the port-neighboring industry, the port industry in China is gradually exploring the new model of “Port before Factory”. The unique model of “Port before Factory” consists of the original port transportation and distribution system. The JIT of steel factories makes the distribution of raw materials from the port to the steel factory more frequent, which can affect the working efficiency of the port yards directly.

Among the distribution cost of steel raw materials, the cost of stacker-reclaimers accounts for a relatively large proportion. Therefore, to make the scheduling decision of stacker-reclaimers more scientific and economical, the first part of this paper introduces the ordering and scheduling process of the “Port before Factory” port yard. The second part studies the working efficiency of the production technology within the port yard and the scheduling of the stacker-reclaimers within a certain planning period. On the premise of guaranteeing the production plan of a steel factory, an optimization model of dual-objective for stacker-reclaimer scheduling of port yard is proposed, where the highest utilization rate and the equilibrium rate of the stacker-reclaimers during the planning period are chosen as the objective function. In the third part, based on the characteristics of the problem, we develop hybrid PSO by introducing a crossover operator and mutation operator into standard PSO. The optimum working paths, the weight of reclaiming, and the operating time of stacker-reclaimers during the planning period are obtained. In the fourth part, we use simulation to verify the validity of the model, and the sensitivity analysis of the weight of the piles, the weight of reclaiming, and the variety of equalization rate constraints are carried out. The results show that the proportion of material 1 distributed in the middle stockyard should be relatively large, and materials 2 and 3 should be roughly uniform, then the utilization rate can be improved. On the premise of meeting the production plan of the steel factory, when the weight ratio of raw materials 2 and 3 is more significant among the raw materials delivered daily, the utilization rate of the stacker-reclaimers can be appropriately increased. When the constraint of the equilibrium rate of the stacker-reclaimer is looser, the utilization rate first decreases, and tends to be stable when it is larger than 0.5.

This method enables ports to improve the utilization rate and equilibrium rate of stacker-reclaimers and reduce unnecessary costs while meeting the production needs of steel factories, viewing to realize the meticulous management of port yards, and improve the working efficiency within the ports.

“Port before Factory”;JIT; Stacker–reclaimer; Scheduling; PSO

2018-03-03

2018-09-18

National Natural Science Foundation of China(71371038, 71431001)

U653.92

A

1004-6062(2020)05-0145-010

10.13587/j.cnki.jieem.2020.05.016

2018-03-03

2018-09-18

国家自然科学基金资助项目(71371038、71431001)

黄肖玲(1962—)女,辽宁大连人;博士,大连海事大学交通运输工程学院教授;研究方向:复杂系统生产计划与调度,港口管理与运营理论与方法。

中文编辑:杜 健;英文编辑:Charlie C. Chen