未变换气甲醇洗涤塔的制造工艺浅谈

2020-09-09董洋*程萍

董 洋* 程 萍

(锦西化工机械集团有限公司)

0 前言

未变换气甲醇洗涤塔是某化工企业120 万t/a精细化学品示范项目的关键设备,该塔为镍合金(09MnNiDR)低温钢制压力容器。制造时既要考虑制造难点,也要考虑低温材料的特点,因此选择合理的制造工艺十分重要。同时塔体的直径较大且塔体较高,整体热处理及运输均超限,制造公差要求严格,为了保证设备顺利生产,编制了合理的工艺方案。

1 甲醇洗涤塔的技术参数及结构特点

1.1 主要技术参数

洗涤塔的主要技术参数如表1 所示。

表1 洗涤塔主要技术参数

设备制造公差(塔体直线度公差、椭圆度公差、长度公差、塔盘平面度公差)按NB/T 47041—2014《塔式容器》和JB/T 1205—2001《塔盘技术条件》要求执行。

1.2 结构特点

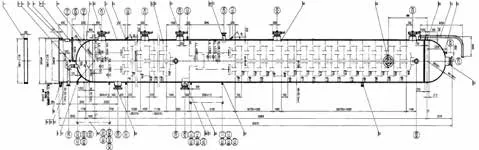

未变换气甲醇洗涤塔为裙座自支承塔式设备,主体材料为低温钢09MnNiDR。设备由裙座、上下封头、筒体、内支承及外部附件组成,塔体共有5 个人孔和37 个工艺管口及预焊件,塔体内还有88 层塔盘支承件,2 层集油箱支承件如图1 所示。

图1 未变换气甲醇洗涤塔结构简图

2 设备制造关键

未变换气甲醇洗涤塔为镍合金低温钢制塔设备,筒体、封头材料为09MnNiDR 镍合金低温钢板,其主要性能要求是确保设备在使用温度下具有足够的韧性及抵抗脆性破坏能力。

结构低温脆断的起始点(裂纹源)往往是材料或制造时产生的缺陷处,结构的几何形状突变处或其他应力集中处。焊缝缺陷(如弧坑、未焊透、未熔合、咬边、焊缝成形不良等)处极易产生应力集中现象,而导致设备发生低温脆性断裂。

焊接时焊接热输入过大量或层间温度过高易造成焊缝金属及近缝区形成粗晶组织而降低设备低温韧性。

该设备为塔器,其制造公差(如塔体的长度公差、椭圆度公差、直线度公差、塔盘平面度公差等)要求非常严格,筒体、封头的成型、组焊工艺方法对保证设备质量十分关键。

由于塔体的长度运输超限,因此合理分段也是该设备制造的重点。

基于以上关键点,选择合理的原材料、制造工艺、焊接工艺及焊后消除应力热处理工艺是该设备制造时的重点。

3 制造工艺方案

针对该设备制造中存在的难点进行了分析,并制定了以下工艺措施。

3.1 原材料要求

低温用钢除了需满足压力容器对一般材料的基本要求(足够的强度、稳定的组织、良好的加工性能和焊接性能以及其他必要的物理性能)以外,还须具有尽量低的韧脆转变温度和足够的低温韧性。虽然钢板标准规定了冲击试验温度的冲击功指标,考虑到焊接后热影响区的低温冲击功较母材降低更明显,为确保容器各个焊接接头均满足要求,必须在采购时适当提高冲击功指标。同时还需使用匹配的焊接材料。

该设备厚度较大,一般情况下厚板的轧制变形量较小,往往终扎温度高,晶粒较粗大,钢板内部存在偏析的可能性也较大,另外在热处理时厚板表面与内部的冷却速度不一,导致金相组织不均匀,因此钢板越厚其冲击吸收功值越低,韧性转变温度越高,即低温冷脆倾向越显著。

该设备采用09MnNiDR 板料采购技术条件时,除了要求其化学成分和力学性能除符合材料标准规定外,还应控制以下几个条件:

(1)C ≤0.12%(质量分数,下同),P ≤0.015%,S≤0.008%,CE≤0.43%;

(2)逐张进行的-70 ℃低温夏比(V 型缺口)冲击试验,试样取样方向为横向;取样位置为板厚的1/4 和1/2 处,三个试样冲击功平均值Akv≥90 J(取设计验收值60 J 的1.5 倍),单个试样冲击功最低值Akv≥63 J;

(3)采用正火加回火状态处理,回火温度不低于625 ℃;

(4)钢板性能试样须经模拟焊后热处理,最大程度焊后热处理的温度为600±14 ℃,时间为10 h;最小程度焊后热处理的温度为600±14 ℃,时间为2.5 h。

材料进厂后复验,其低温冲击功值的最低值为90 J,其他性能及指标均合格。

3.2 筒节、封头的成型要求

结构低温脆断的起始点(裂纹源)往往是材料或制造的缺陷处,结构的几何形状突变处或其他应力集中处,因此要求筒体、封头在成型过程中应避免一切刻划、打钢印、过量冷变形、锤击、强力变形组装等能够产生残余应力的操作方法。筒节、封头板料号料划线时采用记号笔,材料标记转和焊工标记采用绘图记录。板料切割后预制坡口,坡口表面修磨光亮,并进行表面无损检测,下料时严格控制筒节板料的两条对角线长度差。

筒节卷板时应采用多次成型的方法尽量减小其中的残余应力,滚制成型后组焊。为了确保塔体的直线度要求,应严格控制筒节椭圆度,同时还须进行二次划基准线。

封头分六瓣冷点压成型,然后经过预组、配研等步骤将6 块温带板和1 块极带板拼焊成型,同时带焊接性能检测试板,如图2 所示。

图2 封头成型图(单位:mm)

3.3 塔体分段要求

未变换气甲醇洗涤塔可分6 段进行制造、热处理,各段的长度/质量分别为11 m/95 t,9.3 m/81 t,11 m/95 t,9.6 m/83 t,12.2 m/105 t,9.8 m/85 t。每段的所有件均组焊并检测合格后分段整体热处理,同时将各分段口用工装支撑圈固定,防止其在热处理时变形。各分段口处应作好四心位置的对应标记,便于现场组对焊接。

3.4 各段塔体的制造要求

为了确保每段塔体的直线度、长度公差,每2 节筒体组对时都应检测直线度、椭圆度公差合格后,再进行焊接。然后按6 段进行组焊,并将每段的接管法兰组件及内、外附件(除分段口附近的内、外附件)均组焊好。塔盘支承件应以筒节端口基准线来划线并组对,确保其塔盘的平面度公差要求。降液板、受液盘连接板利用工装固定板组对,确保各连接尺寸的准确性。为了减小局部高应力,避免结构形状突然变化,使塔体的对接接头圆滑过渡,接管端部焊后应打磨成内凹圆角。

3.5 塔体的焊接要求

低温用钢的焊接关键是要避免焊缝金属及热影响区形成粗晶组织而导致其韧性降低,因此要求严格控制焊接线能量,采用较小的焊接线能量、多层多道施焊来避免焊道过热,且多道焊时要控制道间温度。该塔体组对检测合格后按焊接工艺要求进行施焊,焊前预热温度为50 ℃。焊条电弧焊采用短弧焊,直焊道不摆动,减小焊接线能量,保证焊接接头的低温韧性,焊接时严格控制层间温度不超过100 ℃,可利用远红外线测温仪进行控温,具体可见表2。

焊接时不得在母材的非焊缝区内引弧,焊接接头应严格避免焊接缺陷,如弧坑或焊缝成形不良等,不得有未焊透、未熔合、裂纹、气孔、咬边等缺陷,焊接接头符合施工图应要求无损检测,要求纵、环对接接头焊后表面应磨平,角接接头表面修磨成内凹形状,以减小局部应力。

3.6 塔体消除应力热处理

焊后消除应力热处理可以减小接头区域内的焊接残余应力,从而降低材料在低温条件下的脆断倾向。未变换气甲醇洗涤塔分6 段入炉热处理,有5 道环缝需用履带加热进行局部热处理,热处理温度为600±14 ℃,保温2.5 h,400 ℃以上时升温速度不得大于55~80 ℃/h,降温速度不得大于55~100 ℃/h。热处理时每段入炉前用工装支撑圈撑好后立置入炉,减小塔体在热处理受热过程中的变形量,进而满足其直线度及椭圆度公差要求。

表2 09MnNiDR封头、筒体的焊接规范详

3.7 塔体的涂漆包装

因筒体直径大、长度长,故设备进行现场立置水压试验,在打压前所有焊缝处均不得涂漆,以便于现场水压试验时对焊接接头进行检测。

4 现场组焊

各段塔体运输到现场后,进行现场组焊。塔段卧置组对前,检查确保筒体分段处坡口尺寸及表面质量符合图样要求。塔段卧置组对时,严格按四心位置组对,并采用水平、垂直方向挂钩线监测塔体直线度,用钢尺检查塔体头、尾及对口部位,组对时确保对口错边均匀,间隙均匀,避免出现一边倒现象。环缝对口错边量不大于5 mm,同一断面最大最小直径差应小于8 mm,塔体整体直线度不大于30 mm。检查合格后组焊筒体,焊接过程中钢线不得拆除,以便随时进行检测。焊接时应将设备敞口处封闭,并搭设防风暖棚,以保证焊接质量。

5 总结

在塔器的制造过程中,直线度和椭圆是最令制造厂家头痛的,尤其是特别高的塔器。该塔制造完成后,三方监检及用户非常满意,设备至今运行良好。