基于聚焦型探头脉冲涡流检测的保温层下腐蚀仿真研究

2020-09-09曹爱松张蒲根付跃文

曹爱松* 张 烨 张蒲根 付跃文

(1.上海市特种设备监督检验技术研究院 2.南昌航空大学无损检测技术教育部重点实验室)

0 引言

保温层下腐蚀是工业压力管道不可忽视的安全隐患[1]。随着化工工艺不断改进以及管理制度不断完善,由于物料冲刷、微生物等因素造成的压力管道内壁腐蚀缺陷是比较容易控制的[2]。而保温层下腐蚀具有普遍性和隐蔽性等特征,更容易对保温层下管道造成危害,对装置运行安全产生威胁并可能造成经济损失。目前针对保温层下腐蚀的无损检测常用方法大多存在一定的局限性,近年来,脉冲涡流检测技术(PECT)越来越多应用于带包覆层的压力管道在线检验。该检测技术可以在压力管道不停输的情况下,透过金属保护层及非金属包覆层直接对管道内壁及外壁的腐蚀缺陷进行检测[3-4]。

在保温层下腐蚀脉冲涡流检测研究方面,RTD公司及壳牌公司较早在仪器研究及应用方面取得了成功,推出了相应的商用设备。加拿大Eddify 公司研发的Lyft 脉冲涡流检测系统近年来得到了广泛应用,该系统能够对最大厚壁为63 mm,最大包覆层厚度为203 mm 的铁磁性管道表面腐蚀情况进行动态扫查,检测灵敏度可达被检工件损失壁厚的15%。在国内,中国特种设备检测研究院与华中科技大学合作开发出了相应的检测仪器[5],并在实际检测中取得了良好的效果;南昌航空大学无损检测实验室近年来一直致力于研究保温层下腐蚀脉冲涡流检测,在理论研究及实际应用中均取得了较大突破。

NB/T 47013.13—2015《承压设备无损检测 第13部分:脉冲涡流检测》标准规定,根据激发方式不同可将探头分为聚焦型和非聚焦型。检测小面积型腐蚀缺陷时,聚焦型探头的检测灵敏度稍高于非聚焦型探头。因此,本文应用有限元仿真方法对管道保温层下腐蚀聚焦型探头检测进行了基础研究。通过分析不同聚焦角度、探头参数、缺陷尺寸等情况下被检管道的磁场分布、涡流分布、检测线圈感应电压等参数,确定评判聚焦型探头性能优劣的准则,可为聚焦型探头的制作提供理论支撑。

1 聚焦型探头检测基本原理

脉冲涡流检测技术采用宽频激励,一般为一定占空比的方波。由于频谱宽、渗透范围大,因而脉冲能透过一定厚度的金属保护层及非金属保温层后检测管道保温层下的腐蚀情况[6]。图1 是传统的圆台型脉冲涡流检测探头示意图。激励传感器与接收传感器同轴放置,一般情况下激励线圈放置在外层,检测线圈放置在内层。这类圆台型探头传感器是脉冲涡流检测中的典型类型,其产生的空间电磁场分布可用麦克斯韦方程组推导出解析公式来表达,其在管道上的有效检测范围可近似表达为:

式中:L——探头距管道表面的距离,即保温层厚度与金属保护层厚度的和;

FP0——L=0 时探头固有的覆盖范围,一般认为FP0为1.2~1.5 倍探头直径面积大小[7]。

图1 圆台型脉冲涡流检测探头

若要保证圆台型探头辐射到管道上的磁场强度满足检测需求,探头的直径D就不能太小,检测探头在管道上的覆盖范围FP0就比较大[8]。由于脉冲涡流检测技术是对检测有效范围内金属的损失率进行评估,因此对于尺寸较大的圆台型探头来说,管壁上的点蚀及沟状腐蚀等缺陷较难检出。同时,探头尺寸较大会增加探头的封装及现场操作的难度。

为了解决典型圆台型探头的诸多不足,根据NB/T 47013.13—2015 标准要求,设计制作了双激励双接收式聚焦型探头,如图2 所示。2 个激励线圈呈一定角度相对放置,对2 个线圈施加方向相反的电流,使空间内产生一个环形的闭合磁场回路;2 个接收线圈放置于激励线圈下靠近管道侧,其连接形式为反接串联。由于2 个激励线圈呈一定角度聚焦型放置,因此相同激励参数下的空间磁场分布更集中,在管壁上行成的磁场更聚集,对小面积型缺陷检测更灵敏。

图2 双激励双接收式聚焦型探头

2 聚焦型探头脉冲涡流检测仿真试验及结果分析

2.1 聚焦型探头检测模型构建及网格划分

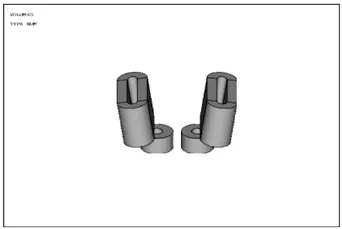

应用ANSYS 有限元软件进行仿真计算[9-10],图3为聚焦型探头脉冲涡流检测仿真模型示意图。为了得到具有一定长度的均匀磁场,单个激励线圈采用扁平形设计,线圈内宽为10 mm,长为50 mm,轴向长度为60 mm,线圈采用1.0 mm 铜质导线绕制,绕制10 层,共500 匝,检测线圈为圆环形线圈,采用0.2 mm 铜质导线绕制,线圈长度为20 mm,骨架内径为12 mm,线圈厚度为10 mm,共1 000 匝。管道外金属保护层采用铝合金材质,厚度为0.5 mm。保温层为岩棉等非金属材质,在仿真模拟时其性质相当于空气,其厚度为50 mm。管道采用工业管道中常用的DN100 mm的20#钢管,管道壁厚为10 mm。通过查阅资料可知,管道的相对磁导率选取其初始磁导率为200 H/m,电阻率为1.69×10-7Ω·m。接收线圈正下方管道设置腐蚀区域,腐蚀缺陷尺寸为60 mm×40 mm,缺陷深度为5 mm。通过设置缺陷位置的属性来区分完好和缺陷2 种情况。

图3 聚焦型探头脉冲涡流检测仿真模型

在缺陷的正下方设置管道外表面腐蚀缺陷,在仿真时通过设置缺陷体的属性来区分。由于磁场在该处分布较为密集,并且在缺陷处会产生相应的变化,因此缺陷处的网格划分较为密集。激励线圈和接收线圈是整个检测系统电磁信号的集中区域,为了保证仿真结果的精度,该处的网格也要进行密集划分。图4为模型网格划分示意图。

2.2 激励加载及边界条件设置

本次仿真模拟为了获得单极性脉冲方波激励信号,采用ANSYS 软件中的CIRCU124 单元,通过设置独立电压源与有限元仿真模型进行场路耦合的方式对激励线圈模型进行信号加载。脉冲方波加载参数如表1 所示。

图4 模型网格划分

表1 脉冲方波加载参考

为了让仿真模型最外层空气场区域满足封闭区域条件,对模型空气区域的外边界加载平行边界条件,定义AZ=0。为了减少仿真的计算量,本文构建的是半管模型(即1/2 模型),因此模型中的管道2 个下端面需加载模拟短路条件[11]。

2.3 仿真模拟结果分析

分别对有缺陷模型和无缺陷模型进行仿真分析,并得到仿真结果。同时,为了体现聚焦式探头对保温层下腐蚀缺陷检测的优越性,也对经典圆台型探头进行了仿真。为了保证激励装置产生的电磁场基本相同,仿真时确保2 种模型的激励线圈总匝数相同。

提取激励线圈产生的电磁场在管道上的磁场分布、涡流场分布进行初步分析。

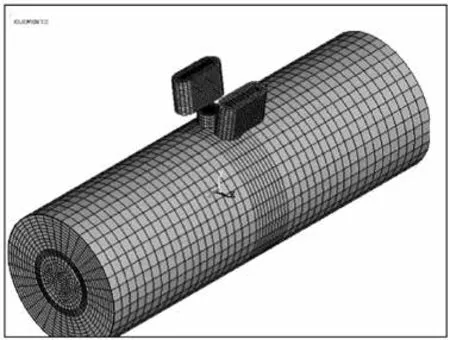

(1)涡流场分布及分析

图5 a)所示为聚焦型探头检测有损管道在关断时间30 μs 后t=129 ms 时的涡流场分布图。由图5 a)可知,管道上的涡流场与线圈中的电流方向是一致的,涡流场在探头中心正下方的管道处最密集,强度也最大。当管道存在外表面局部腐蚀时,涡流场会在缺陷处产生畸变,涡流会绕过缺陷从侧面和底部向前传递,这就导致了二次磁场。通过接收线圈测量由畸变涡流场产生的二次磁场,可以得到包含有缺陷信息的感应电压信号。

图5 b)所示为圆台型探头检测管道在关断时间 30 μs 后t=130 ms 时的涡流场分布图。由图5 b)可知,涡流场在管道上大致呈圆形分布,当腐蚀缺陷面积较小或激励线圈尺寸较大时,管道表面的腐蚀坑对涡流场产生的扰动比较小,因而接收线圈测量到的感应电压变化也比较小。

图5 检测时管道涡流分布图

(1)磁场分布及分析

图6 a)和图6 b)分别是聚焦型探头和圆台型探头检测有损管道在关断时间30 μs 后t=130 ms 的磁场分布图。对比2 图可发现与涡流场分布的相似处,即腐蚀缺陷对聚焦型探头产生的磁场扰动更为明显。

图6 检测时管道磁感应强度分布图

在仿真软件中提取能直接对检测线圈产生响应的管道磁感应强度BY分量标量图,可以更直观地观察管道缺陷部分引起的磁感应强度的变化情况,图7 a)和图7 b)分别为聚焦型探头检测模型和圆台型探头检测模型管道外表面磁感应强度BY标量图。从图7 中可以看出,聚焦型探头检测时,磁感应强度BY在缺陷处聚集且位于检测线圈的正下方,有利于检测线圈接收缺陷信号;圆台型探头检测模型中的BY分布并没有随着缺陷的存在而发生明显变化,并且在激励源磁场相同的情况下,管道上的BY值远小于聚焦型探头模型,这样接收探头就无法区分因缺陷而造成的感应电压变化。

图7 检测模型BY分量图

仿真模型中管道采用的是具有铁磁性属性的#20钢。铁磁性材料的相对磁导率μ是表示相对于磁场强度H非线性变化的函数。采用ANSYS 仿真时,可以通过设置材料B-H属性定义材料的相对磁导率,使仿真得到的结果更接近实际。由于三维仿真在计算时需要巨大的运行资源,因此本论文也建立了聚焦型探头和圆台型探头的二维检测模型。通过对检测模型磁场等值线分布情况及接收线圈感应电压值进行分析,探究了聚焦型探头的检测性能。

图8 a)和图8 b)分别为聚焦型探头和圆台型探头磁场等值线分布图。对比聚焦型探头和圆台型探头检测缺陷管道得到的磁场等值线分布图可知,由于聚焦型探头的磁场能量更多聚集于探头正下方的管道区域,当管道存在缺陷时,磁场在缺陷部位的畸变聚集现象较圆台型探头更明显。仔细观察缺陷周围的管道区域,采用聚焦型探头检测时磁场更为聚集,在垂直于管道方向的变化幅度更大,这与由管道磁感应强度BY分量分析得到的结果是吻合的。

(3)接收探头感应电压分析

通过读取接收探头上的感应电压值,可以直观地通过仿真实验方法检测管道保温层下腐蚀情况。图9 a)为聚焦型检测模型接收感应电压双对数坐标曲线,图9 b)为圆台型检测模型接收感应电压曲线。

从图9 a)可以看出,采用聚焦型探头检测时,完好管道与缺陷管道的接收探头感应电压在信号的中后段具有明显的区别,完好管道的信号大于缺陷管道信号,显示接收探头感应电压值随着管道金属缺失而减小;采用圆台型探头检测时,完好管道与缺陷管道的接收探头感应电压信号几乎重叠,无法区分,同时感应信号数量级远小于聚焦型探头检测到的感应电压。由此可知,聚焦型探头的检测效果优于常规的圆台型探头。

图8 磁场等值线分布图

图9 接收感应电压曲线

3 结论

通过对仿真结果进行分析可以得出,聚焦型探头应用脉冲涡流技术检测管道保温层下腐蚀缺陷时,在管道上感生出的涡流场能有效地作用于管道外表面腐蚀缺陷部位,管道表面的磁感应强度BY分量在缺陷边缘的管道处发生聚集畸变,通过接受探头能检测出缺陷对感应电压产生的显著影响;而圆台型探头对于尺寸小于探头直径的腐蚀缺陷检测能力远小于聚焦型探头。结果表明,聚焦型探头能够显著提高脉冲涡流检测技术对管道保温层下腐蚀缺陷的检测能力。该研究可为脉冲涡流检测探头的设计与制作,以及应用脉冲涡流技术检测管道保温层下腐蚀缺陷提供参考。今后将进一步对聚焦型探头进行设计研究,已达到对保温层下微小腐蚀缺陷进行精确定量检测的目的。