微胶囊型自修复高分子材料的研究进展

2020-09-08杜逸纯刘治华

杜逸纯,刘治华

(1.苏州科技大学化学生物与材料工程学院,江苏苏州215009;2.常熟理工学院经济与管理学院,江苏常熟215500)

高分子材料具有质轻、强度高、稳定性强以及成本较低等优点,但在使用过程中,常常会由于被冲击而产生肉眼不可见的微小裂纹,而这些细小裂纹的产生会逐渐破坏材料的各项性能,特别是力学性能,最终导致该材料的损坏。而被损坏的高分子材料常常被人们丢弃,并且由于其稳定性较强,被丢弃的高分子材料很难在自然界中被分解,因此造成了“白色污染”的环境问题。为此,许多研究人员都致力于开发一种能够进行自我修复的高分子材料,通过修复在使用过程中产生的裂纹来达到延长材料的使用寿命、减少高分子材料使用量的目的。在2001 年,由White 等[1]开发出了世界上第一种基于双环戊二烯(DCPD)开环聚合反应的自修复高分子材料。自此,自修复高分子材料就成为了高分子材料研究领域的热点之一。自修复高分子材料具有非常广阔的应用前景,可用于自修复人造皮革、自修复车胎以及自修复传感器[2]的制造等工业制造领域,也可以用于医疗、航天和军事等领域。

自修复高分子材料主要可分为本征型自修复高分子材料与外援型自修复高分子材料两种。本征型自修复高分子材料主要是依靠材料本身所含的化学结构,在外界条件的刺激下,利用可逆的化学键或可逆的相互作用来达到材料自我修复的目的。对于本征型自修复高分子材料的详细介绍作者已在相关文献进行报道[3,4]。外援型自修复高分子材料则主要依靠在基体中包埋含有修复剂的微胶囊或微脉管来达到自修复的目的。当材料被破坏产生微裂纹时,包埋的微胶囊会与基体材料一起被破坏,微胶囊中含有的修复剂会流出并通过虹吸作用填充裂纹,而基体材料中添加的催化剂会催化修复剂发生聚合反应来达到粘合修复的效果。与本征型自修复高分子材料相比,外援型自修复高分子材料具有自修复效率较高以及力学强度较强等优点,但也存在着只能进行单次修复以及制备过程比较复杂等缺陷。外援型自修复高分子材料根据装载修复剂的载体不同,主要可分为空心纤维自修复材料[5]、纳米粒子自修复材料[6]、微胶囊自修复材料、微脉管自修复材料[7]以及碳纳米管自修复材料[8]等五种自修复材料。本文主要介绍微胶囊型自修复高分子材料,分析了目前该材料仍存在的问题,并对其应用前景与发展方向进行了展望。

1 基于双环戊二烯自修复体系

自从White[1]等首次制备出一种利用开环易位聚合反应来实现自修复目的的高分子材料以来,许多研究人员都对这个体系进行了深入的研究。吉布斯催化剂(Grubbs'Catalyst)会催化双环戊二烯(DCPD)的开环易位聚合反应,反应机理如图1 所示。在制备过程中,首先以聚脲醛树脂作为胶囊,将DCPD 单体包裹在其中制得DCPD 胶囊,再往环氧树脂中添加适量的吉布斯催化剂。当材料受到破坏,产生裂纹时,DCPD 微胶囊会发生破裂,DCPD 单体会流出填补裂纹,并在分散于高分子基体中的吉布斯催化剂的催化下发生开环聚合反应,形成一种交联的高分子,来达到粘合裂纹的目的。并且,由于聚合后的聚合物末端仍保持一定的活性,当材料再次被破坏时,聚合物的端基仍能引发新流出的DCPD 单体的聚合。

图1 DCPD 的开环聚合反应机理图

Jin 等[9]将双(三环己基膦)苄基钌(IV)二氯化物(第一代吉布斯催化剂)颗粒分散在环氧树脂基体中,并在基体中加入DCPD 微胶囊,研制了一种具有自修复能力的环氧树脂材料。他们采用宽锥双悬臂梁实验装置,对这种材料的自修复效率进行了测试。结果表明,材料在室温条件下,恢复24 h 后,准静态条件下的韧性可恢复至原有的56%。用电子显微镜观察裂纹表面,发现在愈合处存在已聚合的DCPD。

Kamphaus 等[10]以六氯化钨(WCl6)作为催化剂的前驱体,与苯乙炔复配制备出了一种能够代替吉布斯催化剂的新型催化剂。该催化剂能够催化挂环式二环戊二烯(exo-DCPD)的开环易位聚合,可以通过将其引入到高分子基体中来制备自修复高分子材料。他们采用了三种不同的方法对WCl6催化剂的稳定性进行了测试。结果表明,该催化剂的稳定性优于吉布斯催化剂,并且成本较低,但其催化性能较吉布斯催化剂弱,且该材料的自修复效率也较低。

该体系下的自修复材料通常是将微胶囊和催化剂直接包埋进基体材料中,常常会出现微胶囊和催化剂团聚的现象。Jackson 等[11]在吉布斯催化剂表面包裹了一层聚丙烯 (PP) 或聚甲基丙烯酸甲酯(PMMA),再在包裹后的催化剂及DCPD 微胶囊表面包裹一层SiO2。通过这种方式可以使微胶囊及催化剂比较均匀地分散在高分子基体中,从而获得更加良好的自修复效果。

2 基于异氰酸酯自修复体系

近年来,许多科研人员都开展了以异氰酸酯作为修复剂来制备微胶囊的研究。异氰酸酯只需要依靠空气中的水分即可发生聚合反应,无需外加催化剂即可达到材料自我修复的目的,其反应机理如图2 所示。

图2 异氰酸酯与水反应固化机理图

梁丰收[12]以异佛尔酮二异氰酸酯(IPDI)作为芯材,聚硫醚网络结构树脂作为壁材,通过“点击”聚合的方法制备了一种新型的微胶囊,并将这种微胶囊添加到环氧树脂中,制备出了一种能在潮湿环境中进行自修复的高分子材料。将这种材料拉伸后再放入潮湿的环境中修复24 h,基本可以恢复材料原有的性能。

Yang 等[13]通过界面聚合法制备了一种以异佛尔酮二异氰酸酯(IPDI)为芯材,聚氨酯(PU)作为壁材的微胶囊。并且,他们通过控制搅拌速率,制备出了直径为40~400 pm 的光滑球形微胶囊。经研究,他们发现PU 壳壁厚度随胶囊直径的变化而线性变化,胶囊壁厚度与直径之比恒定(近似0.05)。这种微胶囊十分稳定,在室温下储存6 个月,IPDI 的损失率也仅为 10%左右。Wang 等[14,15]将含有 IPDI 的微胶囊加入到醇酸树脂中,利用傅立叶变换红外光谱仪(FT-IR)与参比电极对该高分子材料进行测试,并对其自修复过程及性能进行研究。

Credico 等[16]研究了一种制备具有较强稳定性的微胶囊的方法,该种胶囊可用于自修复涂层的制备。他们以双层聚氨酯(PU)/聚脲甲醛聚氨酯(PUF)为壁材,异泊松二异氰酸酯(IPDI)为芯材制备了一种表面较为规整的微胶囊。并且,通过添加更多的壁材单体和预聚物可以改变微胶囊的包封过程,调节微胶囊的物理和机械性能。微胶囊壳壁的厚度可根据涂层厚度和化学环境进行调整。他们还利用扫描电镜(SEM)和光学显微镜(OM)观察了不同工艺参数和原料对微胶囊形貌的影响,并采用傅立叶变换红外光谱(FT-IR)、差示扫描量热法(DSC)等不同的方法对其化学结构和核心含量进行了表征。他们将微胶囊加入到树脂基体中,在材料表面制造划痕,将其放入水中修复48 小时后,表面的划痕基本消失,其自修复原理如图3 所示。

图3 添加IPDI 微胶囊的自修复高分子材料的自修复机理图

3 基于环氧树脂自修复体系

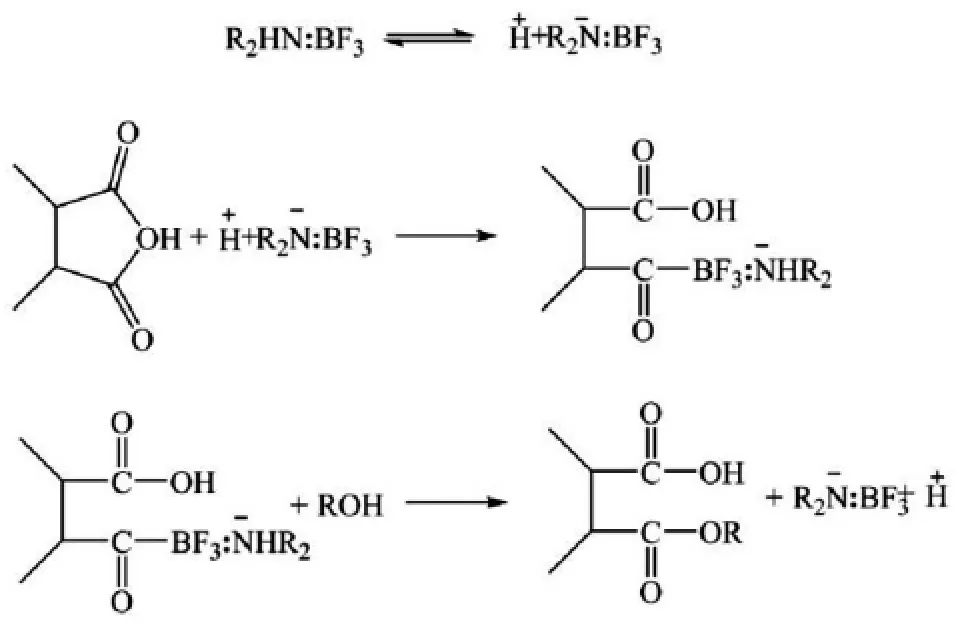

在该体系中,环氧树脂(EP)单体作为芯材被包裹在微胶囊中,并在体系中加入适量的催化剂来使EP 中的环氧基聚合,使其交联固化。此类催化剂通常有咪唑、叔胺及三氟化硼等。以三氟化硼作为催化剂为例,体系中的环氧基聚合机理如图4 所示。

图4 EP 中的环氧基聚合机理图

Yuan 等[17]为了使自修复环氧树脂复合材料具有足够的耐热性能,开发了一种新型的自修复微胶囊。他们以双酚A 型环氧树脂(EPON 828)作为修复剂,以2,4,6-三(二甲基氨基甲基)苯酚(DMP-30)作为固化剂,将其分别包裹在微胶囊中制备了EPON 828 微胶囊和DMP-30 微胶囊。由于EPON 828 具有较强的热稳定性,而DMP-30 的挥发性也较弱,因此修复剂不仅能实现高温固化,还能使自修复材料具有良好的自修复性能、力学性能及抗疲劳性能。经测试,该材料在250℃下,自修复效率仍可达到72%以上。此外,他们还研究了不同温度对于EPON 828 微胶囊和DMP-30 微胶囊形貌的影响,其扫描电子显微镜图像(SEM)如图5 所示。

图 5 在 30℃(a,e)、100℃(b,f)、200℃(c,g)、300℃(d,h)下制备的 EPON 828 微胶囊(a-d)和 DMP-30 微胶囊(e-h)的 SEM 图

Li 等[18]以聚醚胺(PEA)为芯材,聚甲基丙烯酸甲酯为壳材,采用溶剂蒸发法制备了一系列固化剂微胶囊。并通过对反应温度、核壳比重、搅拌速度、乳化剂浓度等工艺条件进行调整,得到了不同形貌、壳壁厚度、固化剂含量和粒径分布的微胶囊。所得的微胶囊具有良好的热稳定性和固化剂储存稳定性,其中在20℃下制得的微胶囊的形貌如图6 所示。将固化剂微胶囊和环氧树脂微胶囊加入到基体材料中可制备自修复高分子材料,所制得的材料的自修复效率最高可达93.50%。

图6 在20℃下制备的微胶囊的SEM 图

郝芹芹[19]以环氧树脂作为芯材,三聚氰胺改性脲醛树脂(MUF)作为壁材,开发了一种自修复微胶囊,并将其应用于环氧树脂自修复涂层的制备。该微胶囊表面较为粗糙,平均粒径约为100μm,其热稳定性也较强。此外,还采用纳米氧化铝(Al2O3)对壁材MUF 进行改性,制得了一种表面更为粗糙并且热稳定性更强的微胶囊。将这种微胶囊加入到环氧树脂涂层中,其自修复性能及力学性能有很大的提升,并且其耐腐蚀性能也得到提高。

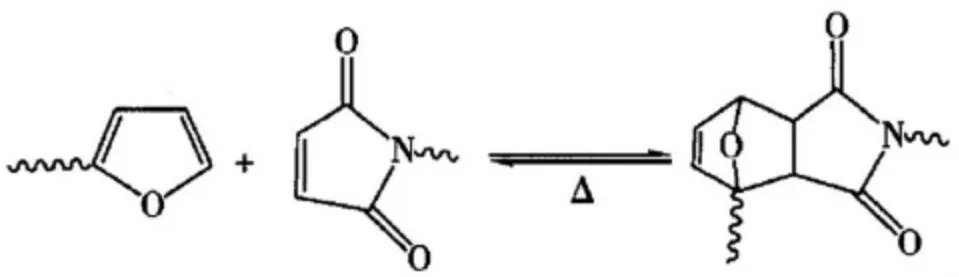

4 基于马来酰亚胺基自修复体系

马来酰亚胺可以和呋喃发生Diels-Alder 开环加成反应,简称DA 反应,其反应机理如图7 所示。该反应具有反应较为温和及无副产物产生等优点,故可以将马来酰亚胺作为芯材制备微胶囊,并将微胶囊包埋在含有呋喃基团的高分子基体中,来制备能够进行自修复的高分子材料。当这种材料受到破坏时,马来酰亚胺便会流出,与高分子基体中所含的呋喃基团发生DA 反应来达到固化粘合的作用。

图7 马来酰亚胺与呋喃发生DA 反应机理图

Peterson 等[20]设计了一种含有呋喃基团的环氧热固性树脂,该体系使用双马来酰亚胺溶液作为修复剂,利用呋喃基团与马来酰亚胺发生DA 反应来对裂纹表面进行修复,平均自修复效率约为70%。他们还采用弯曲、短梁剪切和双悬臂梁试验研究了各种因素对于该材料自修复能力的影响。结果表明,溶剂用量和马来酰亚胺浓度能够决定材料的自修复性能。Pratama 等[21]研究了不同官能团对于马来酰亚胺单体的修复作用的影响,他们发现以N,N'-(2,2,4-三甲基己烷-1,6-二)双马来酰亚胺(TMBM)作为修复剂可以达到最佳的修复效果,室温修复24 h,自修复效率可达71%。

5 结论与展望

自修复高分子材料的出现,能够大大延长材料的使用寿命,从而减少废弃高分子材料对于环境的污染。因此,与传统的高分子材料相比,自修复高分子材料具有非常广阔的应用前景[22,23]。目前,研究人员已经开发出了许多种微胶囊型自修复高分子材料,但只有很少的一部分已经在工程中进行应用。因此,下一步人们的研究重点可以放在如何对已制备出的自修复高分子材料进行应用。当然,目前已制备出的微胶囊型自修复高分子材料也仍存在一些问题限制了材料的大规模应用。第一,目前的微胶囊型自修复高分子材料普遍刚性比较强,而韧性比较差,易发生脆性断裂。第二,已制备的材料只能实现单次修复,无法在同一裂纹处多次修复。第三,由于微胶囊尺寸较大,当微胶囊发生破裂时也会在高分子基体中产生缺陷,影响高分子材料的力学性能。第四,当前的技术还无法将微胶囊与高分子基体材料完全混合均匀,并且微胶囊容易发生团聚现象,很难达到理想的自修复效果。第五,目前用来制备自修复高分子材料的原料价格还是比较昂贵的,制造成本较高,并且工艺也较为复杂,很难大规模生产。总之,微胶囊型自修复高分子材料还存在着一些问题丞待解决,材料离真正实现工程应用也还有很长的一段路要走。可以预见的是,随着研究的不断深入,微胶囊型自修复高分子材料一定能够走出实验室,在实际的工程应用中发挥更大的作用。