复鞣剂对超细纤维合成革基布的改性研究

2020-09-08步巧巧李荻王乐智娄贞

步巧巧 ,李荻 ,王乐智 ,娄贞

(1.中国皮革制鞋研究院有限公司,北京100015;2.中轻检验认证有限公司,北京100015;3.陕西科技大学,陕西西安710021;4.山东同大海岛新材料股份有限公司,山东昌邑261300;5.中国农业机械化科学研究院,北京100083)

近年来,作为一种高档的仿天然皮革材料,超细纤维合成革以其物理机械性能好、产品性质均一等特点越来越受到人们的关注,被广泛用于箱包、鞋、服饰等行业[1,2]。但超纤基布的表面活性基团含量较少,使得水汽在纤维与外界之间无法得到有效的吸收与传递,从而造成超细纤维合成革产品的卫生性能较差[3,4]。因此改善超细纤维合成革的卫生性能成为人们研究的热点。

为改善超细纤维合成革的卫生性能,应设法增加超细纤维上的活性基团,通过合适的交联剂引入亲水性基团,对超纤基布进行改性,从而提高超细纤维合成革的卫生性能[5-8]。本研究在之前单一交联剂的实验基础上,通过环氧树脂、戊二醛、铝鞣剂等复鞣剂之间的结合使用,对甲酸预处理后的超纤基布进行交联改性,然后按照皮革常规的填充工艺对超细纤维合成革基布进行填充,旨在增加超纤基布上的活性基团,增强超细纤维的分散程度和基布表面的粗糙度,改善超纤基布的吸湿性和透水汽性,从而提高超细纤维合成革的卫生性能。

1 试验部分

1.1 主要试剂和仪器

主要试剂:甲酸,天津市天力化学试剂有限公司;碳酸氢钠,天津市天力化学试剂有限公司;氢氧化钠,天津市天力化学试剂有限公司;环氧树脂,天津市天力化学试剂有限公司;戊二醛,天津市天力化学试剂有限公司;铝鞣剂,天津市天力化学试剂有限公司;丙酮,利安隆博华(天津)医药化学有限公司;所用试剂均为分析纯。超细纤维合成革基布,1.4 mm,万华化学集团有限公司。

仪器:超声波清洗器(KH-300DE),昆山禾创超声仪器有限公司;恒温振荡器(SHA-C),常州国华电器有限公司;分析天平(ESG205-4),沈阳电子秤量仪器有限公司;原子力显微镜(SPA400),日本精工公司;扫描电子显微镜(TM-1000),日本日立仪器有限公司;视频光学接触角测量仪(OCA20),德国Dataphyscs 公司;电热鼓风干燥箱(卧式101),天津市泰斯特仪器有限公司;恒温恒湿箱(HWS-150B),天津市泰斯特仪器有限公司。

1.2 超纤基布预处理

将超纤基布剪成160 mm×130 mm 的样块(质量约12 g±0.5 g),置于丙酮中进行超声波清洗30 min,然后在10%的NaOH 溶液中浸泡1 h 后取出,反复清洗并晾干。

在装有250 mL 水的烧杯中加入超纤基布干重8%的甲酸,混合均匀后放入晾干后的超纤基布,在55℃条件下振荡反应0.5 h,取出并用大量的水反复萃洗3~5 次,然后置于50℃烘箱中干燥1~2 h。

1.3 复鞣改性过程

1.3.1 环氧树脂+戊二醛复鞣改性过程

称取12%的环氧树脂(以超纤基布干重计)于装有250 mL 水的锥形瓶中,用NaHCO3调节溶液pH 至7.5~10.0,然后加入预处理后的超纤基布,在40℃条件下振荡反应2 h,取出后反复冲洗并晾干,得环氧树脂改性超纤基布(ER-SF)。

称取一定量的戊二醛于装有250 mL 水的锥形瓶中,用NaHCO3调节pH 至7.5~10.0,然后加入ER-SF,在一定温度条件下反应一段时间,取出后反复冲洗并晾干。然后按照常规的填充工艺对改性后的超纤基布进行填充处理,处理后以超纤基布的吸湿性和透水汽性为参考指标,通过单因素优化实验分别考察戊二醛用量、反应温度及反应时间对改性效果的影响,优化出最佳的复鞣改性条件。

1.3.2 环氧树脂+铝鞣剂复鞣改性过程

称取12%的环氧树脂(以超纤基布干重计)于装有250 mL 水的锥形瓶中,用NaHCO3调节溶液pH 至7.5~10.0,然后加入预处理后的超纤基布,在40℃条件下振荡反应2 h,取出后反复冲洗并晾干,得环氧树脂改性超纤基布(ER-SF)。

称取一定量的铝鞣剂于装有250 mL 水的锥形瓶中,用NaHCO3调节pH 至7.5~10.0,然后加入ER-SF,在一定温度条件下反应一段时间,取出后反复冲洗并晾干。然后按照常规的填充工艺对改性后的超纤基布进行填充处理,处理后以超纤基布的吸湿性和透水汽性为参考指标,通过单因素优化实验分别考察铝鞣剂用量、反应温度及反应时间对改性效果的影响,优化出最佳的复鞣改性条件。

1.3.3 戊二醛+铝鞣剂复鞣改性过程

称取12%的戊二醛(以超纤基布干重计)于装有250 mL 水的锥形瓶中,用NaHCO3调节溶液pH至7.5~10.0,然后加入预处理后的超纤基布,在35℃条件下振荡反应2 h,取出后反复冲洗并晾干,得到戊二醛改性超纤基布(G-SF)。

称取一定量的铝鞣剂于装有250 mL 水的锥形瓶中,用NaHCO3调节pH 至7.5~10.0,然后加入G-SF,在一定温度条件下反应一段时间,取出后反复冲洗并晾干。然后按照常规的填充工艺对改性后的超纤基布进行填充处理,处理后以超纤基布的吸湿性和透水汽性为参考指标,通过单因素优化实验分别考察铝鞣剂用量、反应温度及反应时间对改性效果的影响,优化出最佳的复鞣改性条件。

1.4 性能检测

1.4.1 吸湿性

吸湿性是用来表征超纤基布卫生性能的重要指标,其测定方法如下:

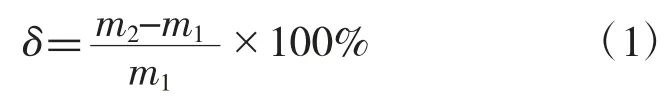

将经复鞣改性、填充处理后的超纤基布放入电热鼓风干燥箱中,在100℃条件下烘干2 h,取出称重并记为m1;然后将基布置于恒温恒湿环境(温度25℃,湿度 65%)中 24 h,称重并记为m2。按公式(1)计算得出基布的吸湿率:

式中:

δ——超纤基布的吸湿率,%;

m1——基布试样放入恒温恒湿箱前的质量,g;

m2——基布试样放入恒温恒湿箱后的质量,g。

1.4.2 透水汽性

透水汽性是指超纤基布让水蒸汽由湿度较大的空气透过到湿度较小的空气中的能力,这种能力可赋予超细纤维合成革穿着时的舒适感,是表征超细纤维合成革卫生性能的重要指标。

超纤基布透水汽性的测定按照QB/T 1811[9]的规定进行。

1.5 仪器表征

1.5.1 静态水接触角测定

采用德国Dataphyscs 公司OCA20 视频光学接触角测量仪对改性前后超纤基布的亲疏水性能进行检测,判断改性前后超纤基布上亲水基团的变化情况。

1.5.2 扫描电子显微镜(S E M)

将超纤基布冷冻24 h 后取出,切取其纵向切片经喷金处理后用扫描电镜观察改性前后超纤基布的形貌变化。

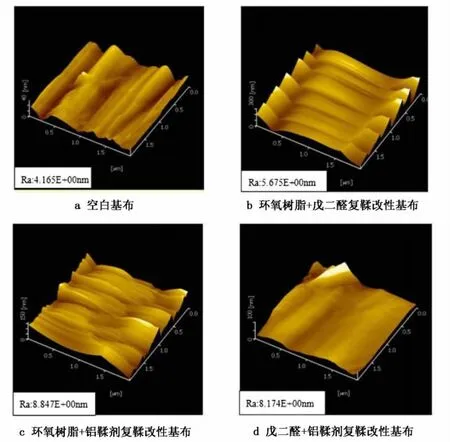

1.5.3 原子力显微镜(A F M)测试

采用原子力显微镜对超纤基布的表面形貌进行观察,对比分析改性前后超纤基布的表面微观形貌及表面粗糙度[10]。

2 结果与讨论

2.1 复鞣改性单因素优化结果

2.1.1 环氧树脂+ 戊二醛复鞣改性对透水汽性的影响

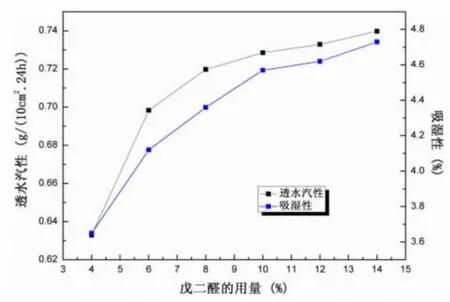

(1)戊二醛用量的影响

在前期研究的基础上,固定环氧树脂的用量,研究复鞣过程中戊二醛用量对超纤基布吸湿性和透水汽性的影响如图1 所示:固定反应温度40℃、反应时间为2 h 时,随着戊二醛用量的增加,基布的吸湿性和透水汽性显著增加,当其用量达到超纤基布干重的10%时,反应趋于平衡。这是因为环氧树脂与酸处理后超纤基布表面的氨基反应,从而使得到的ER-SF 表面含有大量的活性基团(如羟基等),复鞣时戊二醛中的醛基与ER-SF 表面的氨基、羟基等再次发生交联。随着戊二醛用量的增加,戊二醛与ER-SF 表面的氨基等发生的有效碰撞次数增加,反应程度增强。当戊二醛用量达到超纤基布干重的10%时,反应趋于平衡。因此戊二醛的最佳用量为10%。

图1 戊二醛用量对吸湿性和透水汽性的影响Fig.1 Effect of dosage on hygroscopicity and permeability to water vapor

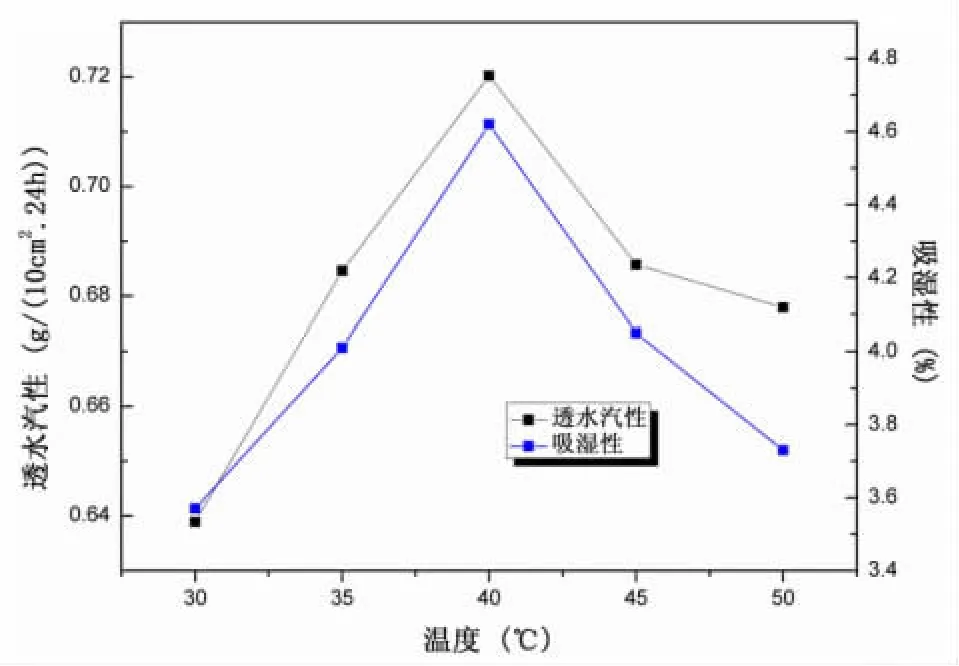

(2)反应温度的影响

由图2 可知,固定戊二醛用量为10%(以超纤基布干重计)、反应时间为2 h 时,随着温度的升高,超纤基布的吸湿性和透水汽性先增加后降低,当温度小于40℃时,反应程度随着温度的增加而增强;当温度大于40℃时,反应程度随着温度的增加而降低。这是因为温度过低时,戊二醛活性较低,与ER-SF 表面—OH 的反应活性较低,升高温度可使反应分子之间的有效碰撞次数增多,增强反应活性。因此综合考虑戊二醛复鞣的最佳反应温度为40℃。

图2 反应温度对吸湿性和透水汽性的影响Fig.2 Effect of temperature on hygroscopicity and permeability to water vapor

(3)反应时间的影响

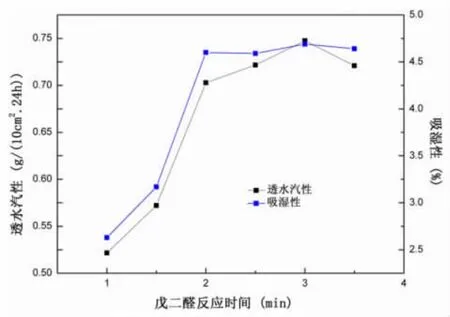

图3 反应时间对吸湿性和透水汽性的影响Fig.3 Effect of time on hygroscopicity and permeability to water vapor

由图3 可知,固定戊二醛用量为10%(以超纤基布干重计)、反应温度为40℃时,随着反应时间的延长,超纤基布吸湿性和透水汽性呈现先上升后趋于平稳的趋势。这是因为复鞣初期,戊二醛的醛基与ER-SF 表面—OH 的反应迅速发生,当反应时间达到2 h 时,ER-SF 表面活性基团的反应基本完全,使基布的吸湿性和透水汽性达到平衡状态。因此戊二醛复鞣的最佳反应时间为2.0 h。

2.1.2 环氧树脂+ 铝鞣剂复鞣改性对透水汽性的影响

(1)铝鞣剂用量的影响

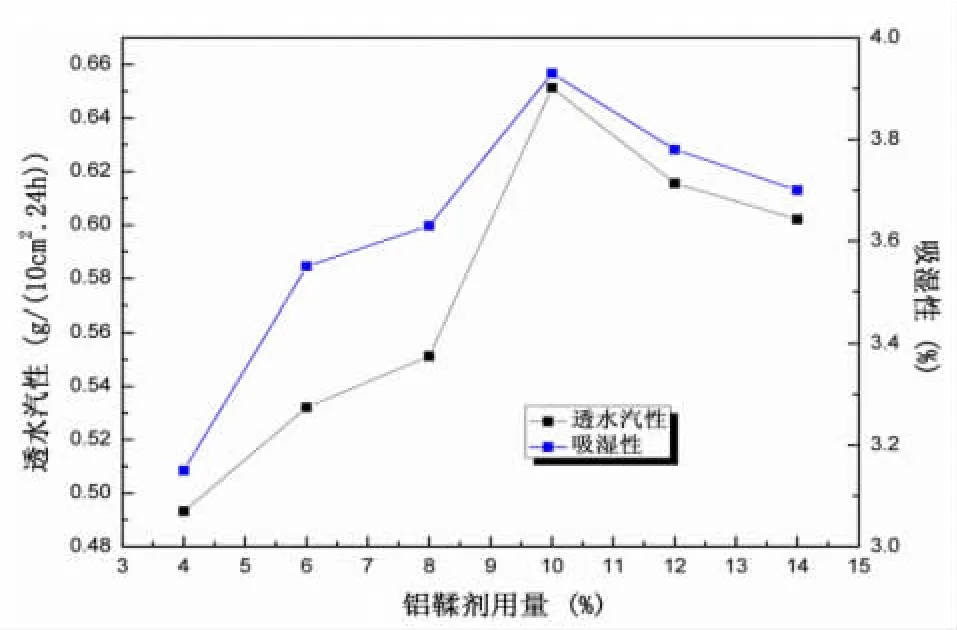

图4 铝鞣剂用量对吸湿性和透水汽性的影响Fig.4 Effect of dosage on hygroscopicity and permeability to water vapor

由图4 可知,在前期研究的基础上,固定环氧树脂的用量,在反应温度为40℃、反应时间为2 h 时,随着铝鞣剂用量的增加,基布的吸湿性和透水汽性呈现先增加后降低的趋势。这是因为铝鞣剂与ER-SF 表面(—OH、—COOH 等)及后续填充剂的活性基团形成多点交联结合,从而实现填充剂与基布的交联,增加基布上的亲水基团,并使超纤基布的纤维间隙增大,有利于水汽的穿透,增大超纤基布的透水汽性。当铝鞣剂用量达到超纤基布干重的10%时,反应趋于平衡。因此铝鞣剂的最佳用量为10%。

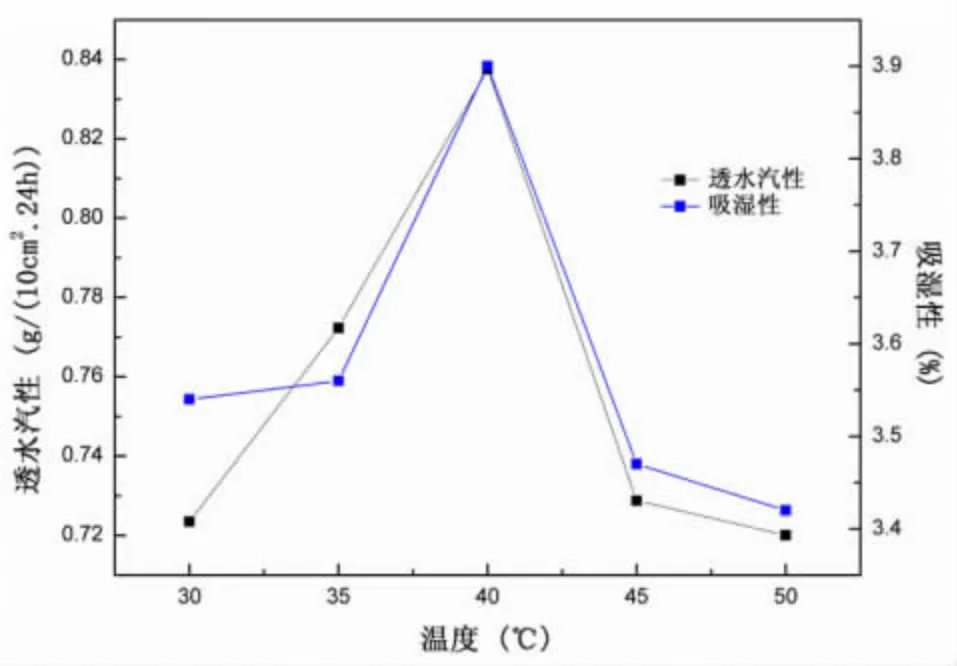

(2)反应温度的影响

图5 反应温度对吸湿性和透水汽性的影响Fig.5 Effect of temperature on hygroscopicity and permeability to water vapor

由图5 可知,固定铝鞣剂用量为10%(以超纤基布干重计)、反应时间2 h 时,随着温度的升高,基布的吸湿性和透水汽性呈现先增加后降低的趋势。当温度过低时,铝鞣剂与ER-SF 反应活性较低,活性基团之间的有效碰撞少,渗透进去的铝鞣剂也容易被水洗出,结合量不高;随着温度的升高,反应分子之间有效碰撞次数增多,反应活性增强。但当温度高于40℃时,铝鞣剂自身容易发生水解,水解后鞣剂分子变大,反应活性降低。因此铝复鞣的最佳反应温度为40℃。

(3)反应时间的影响

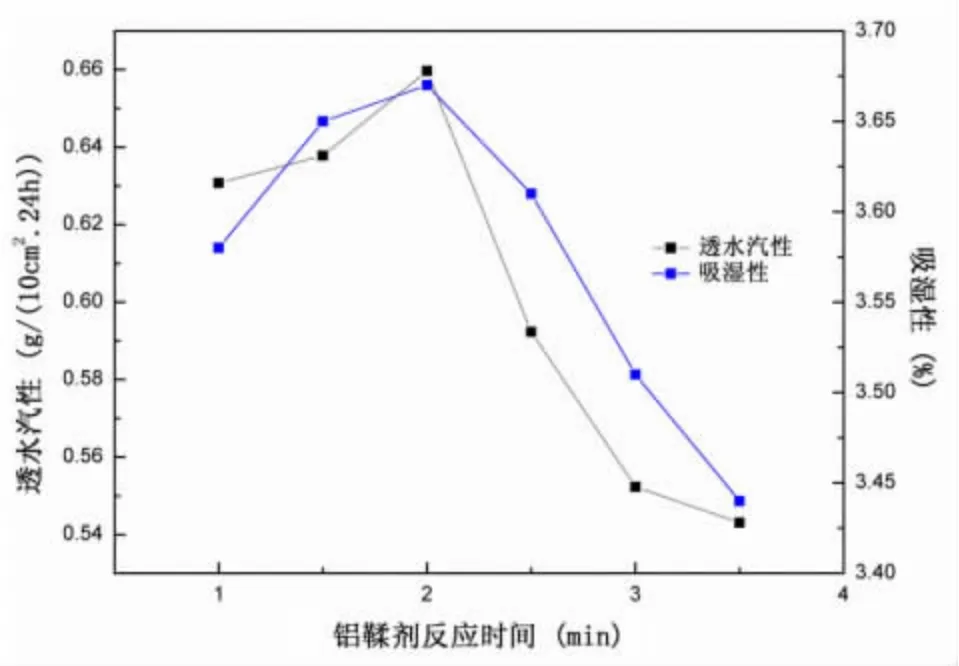

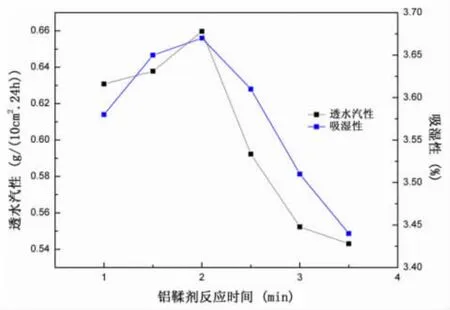

图6 铝鞣剂反应时间对吸湿性及透水汽性的影响Fig.6 Effect of time on hygroscopicity and permeability to water vapor

由图6 可知,固定铝鞣剂用量为10%(以超纤基布干重计)、反应温度为40℃时,随着反应时间的延长,超纤基布的吸湿性和透水汽性呈现先上升后下降的趋势。这是因为在反应初期,铝鞣剂向基布内部渗透并与ER-SF 上的活性基团及填充剂发生多点交联反应,使超纤基布纤维之间的孔隙增加,纤维表面的亲水基团增多,吸湿性和透水汽性增强,当反应达到2 h 时,反应趋于平衡。

2.1.3 戊二醛和铝鞣剂复鞣改性对透水汽性的影响

(1)铝鞣剂用量的影响

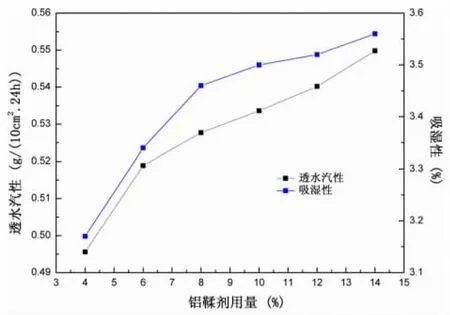

由图7 可知,在前期研究的基础上,固定戊二醛的用量,在反应温度为40℃、反应时间为2 h 时,随着铝鞣剂用量的增加,超纤基布的吸湿性和透水汽性逐渐增加,当其用量大于超纤基布干重的8%时,增势趋于平缓。随着铝鞣剂用量的增加,鞣剂与G-SF 及填充剂的交联反应程度增强,当铝鞣剂用量为8%时,反应趋于饱和。因此铝鞣剂的最佳用量为8%。

图7 铝鞣剂用量对吸湿性和透水汽性的影响Fig.7 Effect of dosage on hygroscopicity and permeability to water vapor

(2)温度的影响

图8 反应温度对吸湿性和透水汽性的影响Fig.8 Effect of temperature on hygroscopicity and permeability to water vapor

由图8 可知,固定铝鞣剂用量为8%(以超纤基布干重计)、反应时间为2 h 时,随着温度的升高,超纤基布的吸湿性和透水汽性先增加后降低,在40℃时达到最高。当温度过低时,铝鞣剂与纤维间发生的有效碰撞减少,渗透进去的铝鞣剂也容易被水洗出,结合量不高;随着温度的升高,反应分子之间有效碰撞次数增多,反应活性增强。因此了铝复鞣的最佳反应温度为40℃。

(3)反应时间的影响

由图9 可知,固定铝鞣剂用量为8%(以超纤基布干重计)、反应温度为40℃时,随着反应时间的延长,超纤基布的吸湿性和透水汽性先上升后下降。这是因为在反应初期,铝鞣剂向基布内部渗透并与ER-SF 上的活性基团发生交联反应,使超纤基布纤维之间的孔隙增加,吸湿性和透水汽性增强,当反应达到2 h 时,反应趋于平衡。因此铝复鞣的最佳反应时间为2 h。

图9 铝鞣剂反应时间对吸湿性和透水汽性的影响Fig.9 Effect of time on hygroscopicity and permeability to water vapor

2.2 仪器表征

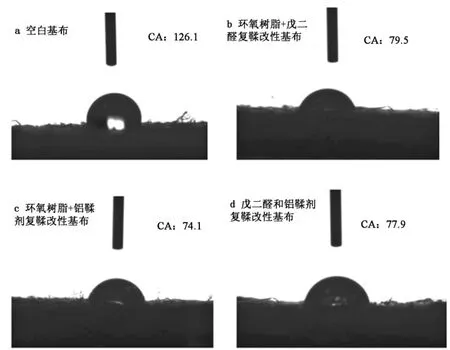

2.2.1 静态水接触角表征

接触角可以反映超纤基布表面的亲水疏水性,是表征基布润湿性能的关键指标。由图10 可知,空白基布的接触角为95.4°,经过复鞣改性、填充处理后的三种基布接触角明显降低。这是因为在交联改性及填充过程中,引入了大量的亲水基团,降低了表面张力,进而使基布的接触角变小。

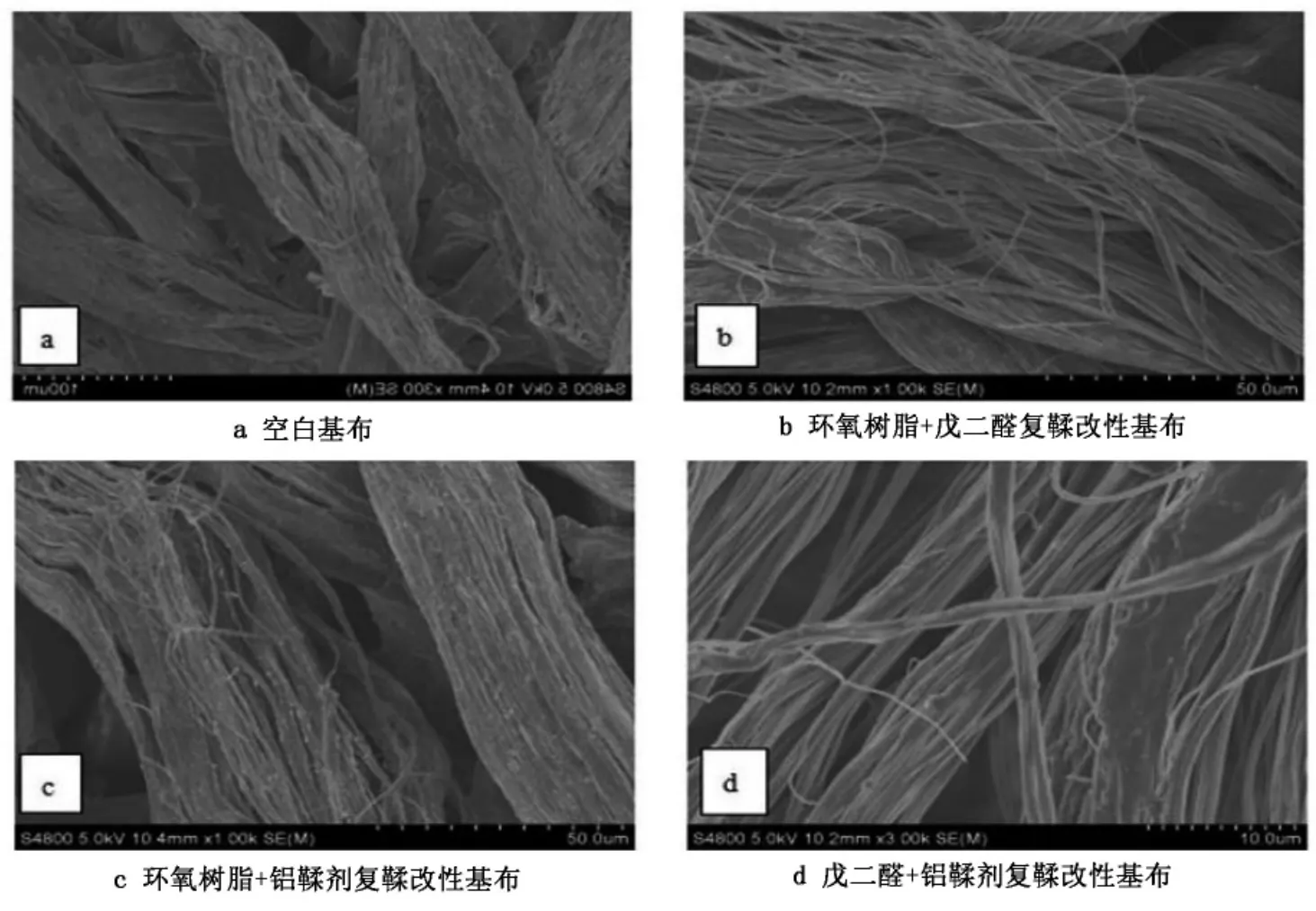

2.2.2 扫描电镜

改性前后超纤基布放大1000 倍的SEM 图如图11 所示。结果表明,空白基布纤维束排列比较紧密,而经过改性后的三种基布纤维束之间的间隙明显增大。这是因为改性过程中不同的复鞣剂与纤维配位交联形成稳定的结构,填充于超纤基布纤维束间,打破了原纤维束之间的紧密交联,使纤维分散程度增加,而松散的纤维束有助于水蒸汽在基布内的吸收及传递,从而有利于超细纤维合成革产品卫生性能的提高。

2.2.3 原子力显微镜

改性前后超纤基布的三位等高AFM 图如图12所示,其中纤维表面的平均粗糙度可表征基布表面的平整度。结果表明,空白基布表面高低不平,表面粗糙度为41.65 nm,而经过改性后三种基布的表面粗糙度分别增加至56.75 nm、88.47 nm 和81.74 nm,并且出现了较大的高度差。这是由于改性过程中基布与复鞣剂形成了配位交联,改变了纤维束的表面形貌。

图10 改性前后超纤基布的静态水接触角Fig.10 Water contact angles of microfiber synthetic leather base before and after modification

图11 改性前后超纤基布的SEM 图Fig.11 SEM images of microfiber synthetic leather base before and after modification

图12 改性前后超纤基布的AFM 图Fig.12 AFM images of microfiber synthetic leather base before and after modification

3 结 论

(1)用戊二醛对ER-SF 进行复鞣的最佳反应条件为温度40℃,戊二醛用量10%,反应时间2.0 h;用铝鞣剂对ER-SF 进行复鞣的最佳反应条件为温度为40℃,铝鞣剂用量10%,反应时间2.0 h;用铝鞣剂对G-SF 进行复鞣的最佳反应条件为温度为40℃,铝鞣剂用量8%,反应时间2.0 h。复鞣改性后,采用填充剂对超细纤维合成革基布进行填充,得到的超纤基布的吸湿性和透水汽性明显增强。

(2)仪器表征结果表明,经复鞣改性、填充处理后超纤基布中的亲水基团增多、润湿性能改善、纤维分散程度增强、表面粗糙度增加,超纤基布的卫生性能得到了显著提高。