聚酯蜡发展现状

2020-09-08满杰孟祥鹏

满杰,孟祥鹏

(1. 鲁南煤化工研究院,山东济宁272000;2. 济宁中银电化有限公司,山东济宁272000)

1 聚酯蜡的基本性质

聚酯蜡是生物体内积累的一类氧酯[1],是由长链的高级脂肪酸和高级脂肪醇酯化缩合形成的酯。一般来说,如蜂蜡、虫蜡、巴西棕榈蜡、甘蔗蜡等天然的动植物蜡,它们的化学成分大部分都是高级脂肪酯,具有很多生物功能。聚酯蜡在植物表面能抵抗干旱,阻挡紫外线,避免病原侵袭,在鲸体内可助于调节浮力和传播声音,在某些植物果实中可作为能量存储。从动植物中提取的液体酯蜡,具有生物可降解性,良好的光泽、乳化性、持油性、配伍性、相容性、颜料分散性,易溶于有机溶剂,对人类有重要的用途,可作为高级润滑剂和高级润肤油的基料,也可用于航空、机械等领域。

根据化学结构不同,聚酯蜡[2]可分为不饱和酯蜡和饱和酯蜡两种。不饱和酯蜡是由含双键的不饱和高级脂肪酸和长链脂肪醇通过酯化缩聚反应制得的,它们在常温下是液态的,故而被称作液蜡,也被称为液体黄金。不饱和酯蜡具有生物可降解性,且在高温、高压、高速下都有良好的润滑性,因此常被用作精密仪器的高级润滑剂,或药物、化妆品和食品的添加剂,市场需求量很大。饱和酯蜡是由饱和的高级脂肪酸和长链脂肪醇通过酯化缩合反应得到的。从严格定义来讲,酯蜡是由含16 个以上偶数碳原子的高级脂肪酸与高级脂肪醇通过缩合反应所形成的酯。很多商品蜡的主要成分都是饱和酯蜡,它们是重要的增塑剂、润滑剂、上光剂,在医药、食品和化妆品行业均有广泛的应用。

获得液体酯蜡的主要渠道是从大型海洋动物体内提取,但由于生物体内酯蜡含量少,难以收集,且价格昂贵,加之某些性能如滴点、韧性等不能满足特殊要求,迫切需要选择合适的代用品,因此工业化合成酯蜡的方法便应运而生,从而促进了改性酯蜡的迅速发展。

2 聚酯蜡的合成方法

2.1 非生物法

(1)提取法

(2)酶法

脂肪酶是一类特别的酯键水解酶,作为生物催化剂可催化由不同底物出发的水解和合成反应,从催化特性看,脂肪酶可催化酯类化合物的合成、分解和酯交换,同时由于其具有化学选择性和高度立体异构专一性,还可以合成化学法难合成的光学纯活性物质。

(3)化学法

化学法制备聚酯蜡是指在催化剂的作用下,将脂肪酸和脂肪醇进行酯化反应合成酯蜡的方法,可以对合成蜡或天然蜡进行酯化处理,也可先将高级烷烃氧化成酸,然后再酯化来仿制天然酯蜡。酯化试剂通常有月桂醇、硬脂醇、二十碳醇、四十碳醇等直链醇,己二醇、甘油等多元醇,还有环氧乙烷、缩水甘油醚等。催化剂一般用盐酸、硫酸、磷酸等无机酸,对甲苯磺酸等有机酸,也可用碱作催化剂催化羧酸和环氧基团的反应,但碱催化剂的碱性不能太强,以免酯水解。传统的化学合成方法一般需要在高温、高压、强酸或强碱条件下进行,转化率低,副产物多,色泽差,而且随脂肪酸和脂肪醇碳链的增长,反应难度也会加大,合成的产物品种单一且主要为单酯产品。

2.2 生物法

利用细胞发酵可以生产酯蜡,产饱和酯蜡的细菌主要有 Micrococuscerificall3、Nocardiasp、Mycobacteriumsp;产不饱和液态酯蜡的细菌主要有Acinetobactor sp、Euglena gracillis、Rhizopus arrhizus。生物法可以通过改变底物和培养条件来控制酯蜡的物理性质和化学成分,工业化前景比较广阔。

3 聚酯蜡的国内外研究现状

3.1 化学法制备聚酯蜡研究现状

脂肪族聚酯是比较常见的聚合物,Carothers 早在20 世纪20 年代就已经用脂肪族二元酸和二元醇缩聚合成了一系列的脂肪族聚酯[4],但由于这些聚酯机械性能较差,熔点较低,因此没什么实用价值。Trotter 等[5]以十二烷二元酸和不同二元醇为原料,通过酯缩合反应制备出一系列分子量在5000 左右的聚酯蜡,作为添加剂来改善聚烯烃的强度。Trotter[6]等也曾报道了以十八烷基丁二酸酐和不同二元醇为原料,制备了一系列分子量在3000 左右的聚酯蜡,作为添加剂来改善聚烯烃的强度。Barbimli 等[7]为了找到聚乙烯的替代品,以十二烷二元酸和不同碳原子数的二元醇为原料,通过酯缩合反应合成出一系列长碳链脂肪族聚酯。刘民英[8]等以十二烷二元酸、1,2-乙二醇和1,4-丁二醇为原料,通过直接熔融缩聚法制备了具有较高分子量的聚十二烷二元酸酯,同时作者以十二烷二元酸、1,4-丁二醇、对苯二甲酸为原料进行无规共聚,制备出一系列共聚酯。魏瑛辉等[9]以十二烷二元酸、乙二醇为原料,通过酯缩合反应,合成了一种新型的可生物降解材料,并在不同的反应温度和外加强酸作催化剂体系下,研究了十二烷二元酸与乙二醇的聚酯化反应动力学,结果表明在反应控制阶段,动力学过程符合Flory 方程。

3.2 酶法制备聚酯蜡研究现状

刘婷婷等[10]用固定化酶催化合成棕榈酸蜡酯。试验采用石油醚等有机溶剂,最适溶剂用量体积比为3∶1,加入硅胶为吸水剂,酸醇摩尔比1∶1.3,40℃下反应4 h,转化率可达98.46%,酶用量为60 g 时使用批次可达13 批,转化率维持在90%以上。同时她[11]还研究了填充床式反应器酶法合成生物蜡酯的生产工艺。以大豆油、十六醇为原料,在石油醚体系中,使用实验室自制的固定Candidasp.99-125 为催化剂。对操作参数,如填充高度、进料速度、固定化酶用量、底物摩尔比进行了研究。结果表明,固定化酶质量为47 g,填充高度40 cm(内径3.5 cm),油醇摩尔比 l∶2.4,以 4 mL/min 速度进料保留时间4 h,产率可达83%。固定化酶在使用16 批时,产率仍保持在70%以上。

3.3 生物法制备聚酯蜡研究现状

Kalscheuere 等[12]在2006 年通过基因工程的方法在大肠杆菌中共同表达了加州西蒙得木的脂肪酰辅酶A 还原酶基因和贝氏不动杆菌ADP1 株的蜡酯合成酶基因,成功构建了异源合成蜡酯的重组菌株,利用该重组菌株在添加外源脂肪酸的条件下合成酯蜡,产量约为细胞干重的1%,该方法提供了寻找低成本生产液体酯蜡、满足市场需求的新思路。盛春霞等[1]在不添加任何有机培养物的条件下,采用光合自养蓝藻鱼腥藻PCC7120 中共同表达的来源于不动杆菌ADP1 株的蜡酯合成酶基因和小鼠脂酰辅酶A还原酶基因的编码序列,得到了产量约为细胞干重的1%的产蜡酯鱼腥藻,并发现酯蜡的合成偏好于C16和C18饱和脂肪酸作为转酯反应的底物。

监测画面中可展示的内容包括:(1)机组。稳定性监测、气隙监测、电气参数监测。(2)升压站。主变出线、主变联合出线、主变监测。(3)开关站。母线监测、水联监测、水闽监测等。(4)辅机。机组辅机状态、公用辅机状态。

4 聚酯合成工艺原理

4.1 直接酯化反应

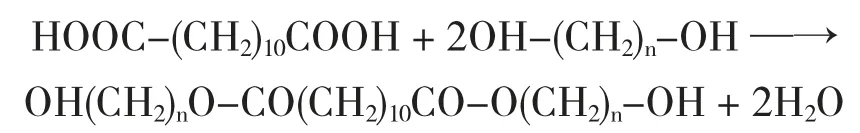

原料十二烷二元酸与二元醇进行直接脱水酯化反应生成单体十二烷二元酸二元醇酯的方法称为直接酯化反应。反应方程式为:

何仁文等[13]认为直接酯化过程分为两个阶段:一个是在固态与液态中同时进行的非均相反应过程;另一个是仅在液态中进行的均相反应过程。在直接酯化反应过程中,酯化与缩聚两个反应是同时发生的,也就是说,在酯化反应结束前,缩聚反应就已经开始了,因此理论上的一个二元酸分子需两个二元醇分子与其酯化就不太现实了,因为酯化反应是可逆反应,反应得到的十二烷二元酸二元醇酯产物会因缩聚反应释放出二元醇,所以反应物二元醇与二元酸的摩尔比可以小于2.0,一般原料二元醇与二元酸的摩尔比要大于1.13,反应实际摩尔比在1.5~2.0 之间。

在酯化反应初期[14],固态粉末十二烷二元酸在液相二元醇中的溶解度很小,几乎不溶,大量十二烷二元酸以固态粉末状颗粒悬浮在反应液中,只有少部分溶解了的二元酸与二元醇发生反应,所以这个阶段的反应控速因素是十二烷二元酸的溶解速率。随着反应的进行,溶解了的二元酸在液相中不断减少,固相二元酸又不断地溶解到液相中,从而形成一个动态平衡过程,当非均相体系中固相二元酸的量减少到一定程度时,由于生成的齐聚物量的不断增加,而二元酸在齐聚物中的溶解度很大,所以固态二元酸的溶解速度比液相二元酸的反应速度快很多,因此这个阶段的反应控速因素为二元酸的反应速率。当反应体系中固相二元酸的量减少到零时,反应体系则由非均相变为均相,此时的酯化率被称为清晰点,通常清晰点的酯化率大约在90%左右。有人认为[15]在清晰点前的反应速度仅与温度有关,属于零级反应,而在清晰点以后的反应速度与反应物料二元酸与二元醇的浓度、温度等因素有关,所以对此时的反应级数各有说法,一般认为它是属于二级反应。

4.2 直接酯化反应机理

直接酯化反应过程一般不采用金属催化剂,因为二元酸本身具有自催化作用。这种自催化作用是通过羧酸中的氢离子来实现的,所以这种催化事实上是氢离子的催化[16]。

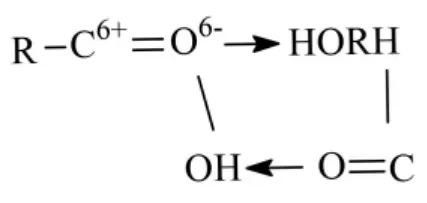

首先两个羧酸分子之间发生反应。

2ROOH—→[RCOO-]+[H2+OOCR]

然后一个羧酸分子上的质子(H+)提供空轨道与另一个羧酸分子上的羰基氧的孤对电子进行配位。

这样便使得羰基碳原子的正电性增加,与二元醇分子中的氧结合,发生亲核进攻反应:

其中:R 为 HOOC(CH2)10-;R'为 HOCH2CH2-。

从上面所述反应机理中可以看出,酯化反应是通过两个羧酸分子间的配位达到自催化作用的。

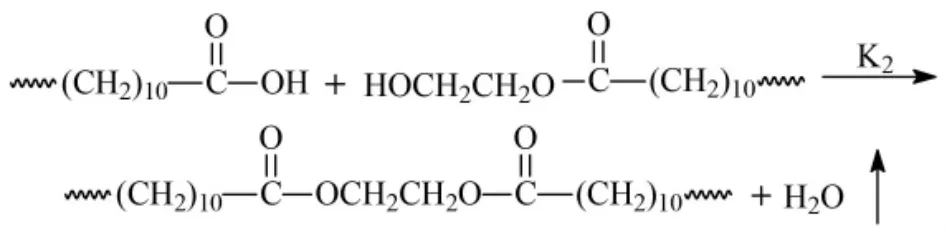

4.3 缩聚反应机理

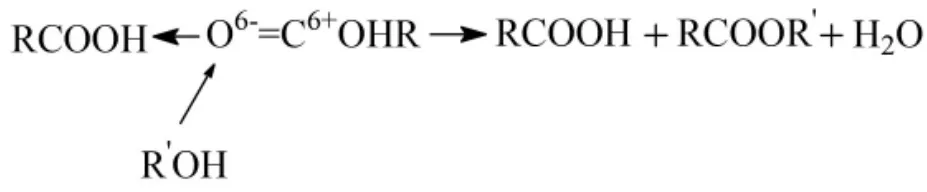

十二烷二元酸在对甲苯磺酸催化剂的催化作用下,于230℃减压的条件下发生缩聚反应,生成聚十二烷二元酸酯。其反应式如下:

聚酯化反应是氢离子催化体系,氢离子浓度的大小直接决定反应速率的大小。二元酸自身电离常数非常小,不足以提供足够高浓度的氢离子,催化剂对甲苯磺酸[17]作为一种强酸,它所提供的对H+与羰基氧形成质子化羰基,质子化羰基使氧原子带正电,因此吸引电子的能力更强,有利于弱的亲核试剂ROH 的亲核加成,脱水生成聚酯化合物。

5 我国发展聚酯蜡应注意的问题

随着经济的发展,蜡的硬度越来越不能满足工业的需求,比如,高温精密铸造蜡要求蜡具有高硬度、高强度、小收缩率;橡胶制品用表面保护膜蜡要求蜡具有适当的硬度,以避免受外力的影响而破裂;油墨用蜡也要求蜡具有高硬度,以用来改善其抗摩擦性能和防止蠕动。因此,研究合成高硬度蜡以用来满足各种不同的应用具有十分重要的意义。传统的改性酯蜡是反应物料在以锡、钛或硫酸为催化剂,250℃高温的条件下,醇化20 h 制得的,但这种制备工艺会形成副产物,不仅影响产物的质量,也增大生产成本。总之,为了满足市场需求,生产厂家还必须深入细致地从基础研究入手,开发出性能稳定、滴点高、硬度大、韧性好、持油性好、互溶性好、成膜性好、出光速度快的酯蜡,从而在日化、涂料、油墨等行业均能得到广泛的应用。