大直径浅圆仓缩尺模型试验研究

2020-09-07张思蒙朱建平孙巍巍

张思蒙,朱建平,孙巍巍

(1.中国中材国际工程股份有限公司(南京),江苏 南京211100;2南京理工大学,江苏 南京210094)

0 引言

由于生产工艺方面的实际需要,筒仓常常会出现偏心卸料的情况。筒仓的偏心卸料和中心卸料相比,仓壁上将出现不对称超压现象,这对筒仓结构受力更为不利[1-2]。本文采用缩尺模型试验,研究不同高径比浅圆仓偏心卸料的特点,试验过程直观可见。针对不同高径比的浅圆仓,在各模型的不同位置布置压力测试点,让物料在模型中流动,同时测出这些位置的压力值,得出的数据结果便于分析,再与规范静载状态的理论值计算进行比较[3]。

1 浅圆仓缩尺模型试验研究

为了更好地观察卸料时筒仓内贮料的流动模式,特别采用透明的有机玻璃制作仓壁模型,统一订做三个内径为1m,壁厚为10mm的有机玻璃筒仓缩尺模型,如图1所示。图1中从右到左高径比hn/dn分别为 0.5,0.75,1.0(仓壁高度分别为 392,642,892 mm)。廊道的制作采用了与筒仓仓壁同缩尺比例,用强度高、易成型的钢板制作,统一订做7根不同长度的廊道模型,见图2。

为了方便准确测出仓壁上的贮料压力,本试验采用了量程为20kPa的微型电阻应变式土压力计,配合DH3816N动静态应变测试仪,可以测取仓壁上的贮料侧压力值。传感器直径45mm,厚8mm,如图3所示。测试时直接将传感器贴与仓壁之上,经导线与应变测试仪相连,再用网线连接电脑与应变测试仪。当筒仓内贮料挤压传感器产生压力时,可以直接在电脑中读取每一个传感器的压力值,如图4所示。

图1 筒仓缩尺模型示意图

图2 廊道缩尺模型示意图

对仓壁及廊道上的传感器进行编号,以筒仓中心为原点建立直角坐标系,其中L代表廊道左侧,R代表廊道右侧,T代表廊道顶部,主廊道用M表示,侧廊道用S表示。仓壁传感器分为0°,45°,90°,135°和180°五个方向,每个方向自底部向上每隔120mm布置一个传感器。

图3 电阻应变式传感器

图4 应变测试仪

如图5所示,在卸料开始的瞬间,在卸料孔的正上方,贮料开始形成一个卸料面,随着卸料的进行,此卸料面的的直径不断扩大形成一个倒锥面,卸料面的倒锥顶点始终处于卸料孔的正上方,并且不断地向下移动,至卸料结束时。

图5 单孔偏心率0.3卸料过程示意图

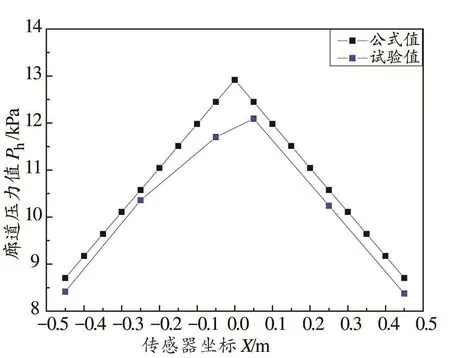

由图6可以看出,试验的仓壁侧压力值均匀的分布在公式值的左右,由数据对比可以看出,位于仓壁上部的传感器值略小于理论值,而位于仓壁下部的传感器值略大于理论值,这主要是由于贮料下部比上部压实度大,同时测试设备本身也会产生一定的误差,不过这些误差都在合理范围内,由此可见试验的测试方法以及设备是满足试验要求的[4]。图7展示了试验中廊道表面的压力值与理论值的对比,试验中廊道顶部的试验值稍小于理论值,试验值大致为理论值的0.96倍。

图6 仓壁侧压力试验结果

图7 廊道侧压力试验结果

2 仓壁侧压力动态变化

由图8~12可以看出,越靠近卸料口的方向,侧压力值在卸料的瞬间,下降段越明显,而越远离卸料口的方向,曲线越平缓,随着卸料的进行阶梯式的下降。各个方向整个过程基本没有超压现象。0°位置(近端)侧压力急剧下降,随后在一定水平下抖动,直至全部变成0;90°和180°位置(远端)卸料过程中超压系数最大分别能达到1.021和1.032。

图8 0°仓壁侧压力卸料变化曲线

图9 45°仓壁侧压力卸料变化曲线

图11 135°仓壁侧压力卸料变化曲线

图12 180°仓壁侧压力卸料变化曲线

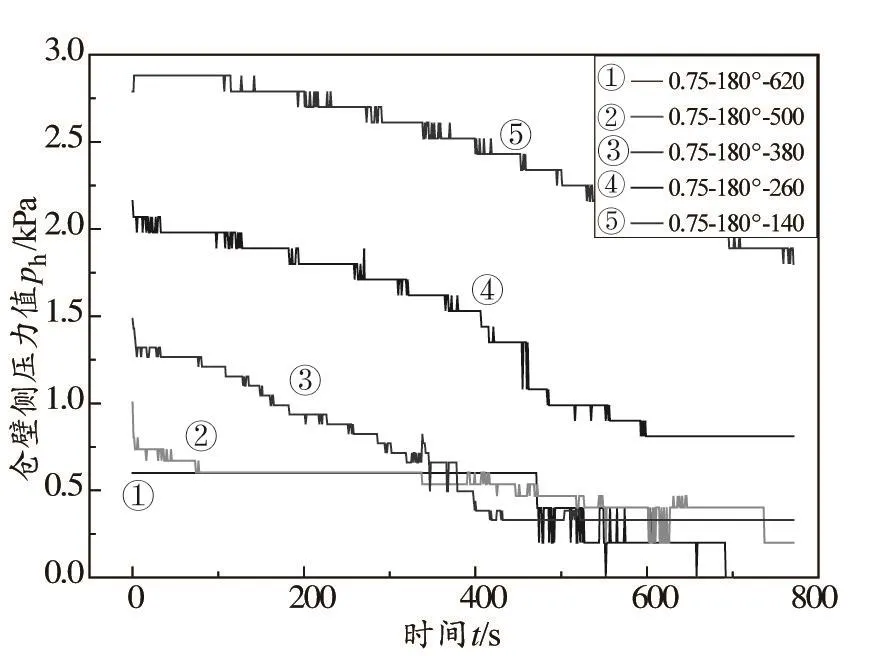

3 廊道侧压力动态变化

如图13~16所示,主廊道顶部离卸料口最近的两个传感器MT250、MT450,在卸料开始时,出现了明显的下降段,而离卸料口稍远的MT50、MT-50,出现了小幅度的超压现象,超压系数分别达到了1.07和1.09。次廊道顶部整体较为平稳,只有在卸料开始时,测点ST50出现短暂的小幅超压,超压系数为1.037。

图13 主廊道顶部压力卸料变化曲线

图14 主廊道侧壁压力卸料变化曲线

图15 次廊道顶部压力卸料变化曲线

图16 次廊道左侧壁压力卸料变化曲线

4 结语

通过缩尺筒仓模型的静载试验及卸料测试,确定了仓壁及廊道上侧压力等受力形式、超压系数的分布和变化规律。缩尺筒仓模型顶部压力试验值与理论值比较接近[5],试验值与理论值的比值约为0.96,而廊道侧壁的试验值明显小于理论值,试验值与理论值比值约为0.8。主廊道的顶部超压比侧边明显且超压系数大,主廊道最大超压系数可达1.09;次廊道侧壁的最大超压系数都比主廊道侧壁大。