水泥窑余热发电系统用耐磨材料的研制与应用

2020-09-07王立旺朱其良李新明浙江锦诚新材料股份有限公司浙江长兴313100

王立旺,朱其良,李新明(浙江锦诚新材料股份有限公司,浙江 长兴 313100)

0 前言

水泥窑余热发电是在新型干法水泥生产线生产过程中,通过余热回收装置——余热锅炉将窑头、窑尾排出大量低品位的废气余热进行回收换热,产生过热蒸气推动汽轮机实现热能—机械能的转换,再带动发电机发出电能,并供给水泥生产过程中的用电负荷。此系统不仅大大提高了水泥生产过程中能源的利用水平,而且对保护环境和提高企业的经济效益起到了巨大的促进作用[1]。水泥窑余热发电系统管道内侧承受着夹杂固体小颗粒与粉尘的高速气流的冲刷,结构衬里容易在较短的时间内磨损,从而导致余热发电系统停机维修引发使用寿命下降、热利用率低等系列问题。水泥窑余热发电系统所利用的余热气体温度一般不会超过700℃,在此温度条件下,采用碳化硅、刚玉等原料制备的耐磨内衬的高温性能难以充分发挥出来[2],原料成本较高,而且碳化硅材料的导热系数较大,通常需要在管道内壁增加一层隔热衬里才能提高热利用率。由于新型干法水泥余热发电系统所用管道一般比较狭小,造成内部支模浇注施工不便,多数采用捣打或涂抹的方式施工[3]。针对此种情况,本工作开发了一种适用于水泥窑余热发电系统用的耐磨材料,具有施工方便、结构强度高、抗冲刷性能好、体积稳定性优异等特点,显著延长了余热发电系统管道的使用寿命。

1 试验

1.1 原料

根据水泥窑余热发电系统的工作条件,试验过程中采用的主要原料为高铝矾土、煅烧氧化铝粉、黏土、硅微粉、铝酸钙水泥等,高铝矾土主要原料的化学组成见表1。为方便材料的运输和存储,产品采用磷酸二氢铝干粉作为结合剂,并加入掩蔽剂。

1.2 样品制备

按配比将8~5 mm、5~3 mm、3~1 mm、1~0 mm的高铝矾土混合,然后加入2%的浓度为42.5%的磷酸混合均匀,再加入不大于200目高铝矾土细粉、煅烧氧化铝粉、黏土、硅微粉、磷酸二氢铝、掩蔽剂混合均匀,密封困料24 h,然后按比例加入铝酸钙水泥和水,在模具中捣打成型,自然养护24 h,在110℃烘干24 h后,分别在350℃和800℃热处理3 h,测量试样的强度、耐磨性和线变化。

表1 主要原料的化学组成%

1.3 材料设计机理

水泥窑余热发电系统用耐磨材料损毁的主要原因是在使用条件下基质与骨料结合能力比较弱,骨料自身的强度高于基质部分,基质被高速气流夹杂的颗粒冲刷后,使骨料颗粒裸露,继而失去支撑而脱落。因此要提高管道内衬的耐磨性,在增强基质部分结合强度的基础上,首先要增强基质与骨料之间的结合强度,在混料过程中采用磷酸先对骨料颗粒表面进行润湿后再加入粉料,便于形成颗粒被粉料包裹的结构,有利于增强基质与骨料的结合能力。在颗粒级配方面,采用连续颗粒分布,按照最紧密堆积原则设计从而形成骨架密实的结构。掩蔽剂能够抑制材料中磷酸与铁反应产生气体,降低成型过程中的发泡和鼓胀效应[4],而且即使有反应发生,困料过程有利于气体在成型之前释放。铝酸钙水泥起到促进材料硬化的作用,硅微粉起到分散效果,降低了材料的加水量,有利于提高致密性。

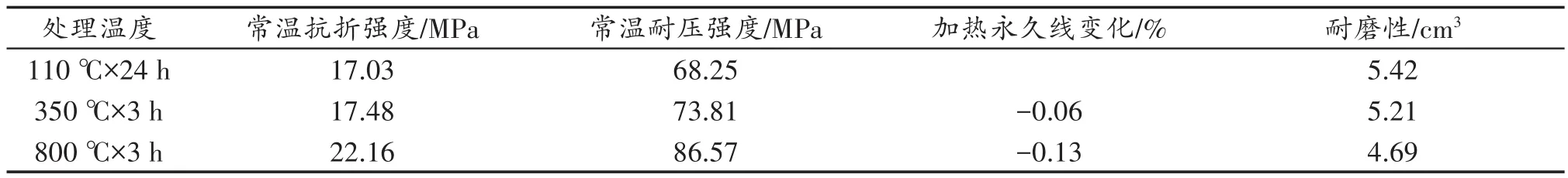

2 不同处理温度对性能影响

试样经不同温度处理后的性能指标见表2,从表2中数据可以看出,经110℃和350℃处理后的试样强度接近,而经过800℃处理后的试样强度有所增加。这主要是由于磷酸及磷酸盐与氧化铝之间会随着温度的升高出现不同的磷酸铝相[5]。在室温条件下,部分H3PO4与Al2O3产生Al(H2PO4)3的磷酸铝相,此反应过程在困料过程中就已经开始进行,与活性氧化铝相比,采用煅烧氧化铝粉能够降低两者之间的反应速度,避免材料过早结块,从而有利于延长产品保存期限;磷酸二氢铝干粉加入溶解后,试样中的Al(H2PO4)3进一步增加,磷酸二氢铝是一种兼具气硬性和热硬性的结合剂,在促硬剂铝酸钙水泥作用下通过聚合及粘附起到增强结合作用,并且在常温下以粘附作用为主。随着温度的升高,部分加入的 Al(H2PO4)3和 生 成的 2Al(H2PO4)会 进 一 步 与Al2O3产生 Al2(H2P2O7)3的磷酸铝相;在 500℃以上时,Al2(H2P2O7)3主要发生聚合反应生成偏磷酸铝聚合物[Al(PO3)3]n[6]。在整个升温过程中,由于聚合物的形成及水分的蒸发,结合剂的黏度升高,加速了试样的固化和强度提高。

从加热永久线变化指标可以看出,随着热处理温度的升高,试样呈现收缩状态,这主要是由致密化过程引起的,材料采用捣打的施工方式决定了配比中粉料含量比一般的浇注料大,粉料比骨料更容易产生收缩,但在水泥窑余热发电系统不高于700℃的使用条件下难以产生充分烧结。

图1 350℃×3 h处理后试样耐磨试验后表面

图2 800℃×3 h处理后试样耐磨试验后表面

从图1和图2中常温耐磨试验后磨损的界面来看,基质与骨料同时被磨损,说明两者的结合比较紧密,这为材料具有良好的耐磨性能提供了基础,且材料经过350℃和800℃热处理后都具有的现象,只是在耐磨性指标上有差异。根据水泥窑余热发电系统的长期工作温度,此温度条件恰好位于水泥完全失去结合水的温度区间,在完全充分烧结的条件下采用水泥作为结合剂容易产生强度降低的波动现象,从另一方面印证了采用磷酸盐系结合剂比较合适,更有利于提高材料在不同温度下的强度和耐磨性。

表2 不同处理温度对试样性能的影响

3 应用实例

材料应用于某公司5000t/d水泥窑余热发电系统高压管道,管道内壁焊接高度为20mm的龟甲网,采用手工涂抹方式施工,材料施工厚度30mm,施工效果见图3,硬化时间4h左右。使用一年后,利用停窑检修的机会进行管道内衬检查,使用效果见图4,材料的磨损厚度大部分在2mm以下,未见大范围的裂纹和剥落现象,衬里基本都处于完好状态,仍可长期继续使用,取得了良好的使用效果。

图3 耐磨材料施工过程

图4 耐磨材料使用效果

4 结语

(1)根据水泥窑余热发电系统的工作条件,在材料设计方面主要从增强骨料与基质的结合强度着手,使两者在不同的温度条件下都能达到同步磨损。

(2)采用高铝矾土为主要原料制备的耐磨材料,随着温度的升高会形成不同的结合相,为材料强度和耐磨性的提高提供了基础。

(3)耐磨材料经实际应用表明,材料施工性能优良,凝结硬化时间适当,具有较强的抗冲刷性能和抗剥落性能,材料推广应用前景广阔。