江铜贵冶硫酸二系统产酸方式改造总结

2020-09-04罗晔

罗 晔

(江西铜业集团公司贵溪冶炼厂,江西鹰潭 335400)

江西铜业集团公司贵溪冶炼厂是我国最大的现代化铜冶炼厂,也是国家第一座闪速炼铜厂。为配合300 kt/a铜冶炼工程,2008年新建硫酸二系统,设计生产能力约为950 kt/a。干吸工序采用二转二吸的工艺技术对净化后的烟气进行干燥及转化后的SO3进行吸收,制取硫酸产品。采用一级干燥、二级吸收、循环酸泵后冷却工艺与二次转化工艺相对应[1]。干吸工序中设成品酸板式浓酸冷却器、成品酸中间贮槽及成品酸输送泵,成品酸泵槽设有加水阀用以调节成品酸浓度[2]。

1 改造前产酸状况及存在的问题

1.1 改造前硫酸二系统产酸方式

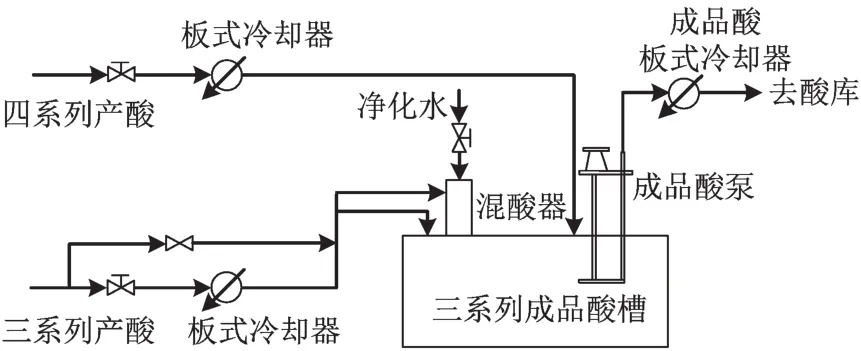

制酸二系统产酸2 600~2 700 t/d,其中四系列产酸700~800 t/d,产酸方式如图1所示。由于四系列未设成品酸槽,成品酸经板式冷却器冷却后送至三系列成品酸槽,由三系列成品酸泵输送至酸库。改造前硫酸二系统产酸方式见图1。

图1 改造前硫酸二系统产酸方式

1.2 产酸方式改造前存在的问题

1.2.1 成品酸泵频繁启停

受熔炼系统作业方式影响,二系统生产工况波动较大。二系统采用单台转炉送风,一系统采用2台转炉交替送风。当转炉吹S期时(造渣期),由于烟气中二氧化硫浓度较低,干燥塔入口稀释阀需相应关小,系统风量降低,导致系统产酸量也随之下降。由于成品酸泵不是变频泵,不能随系统产酸量变化动态调整系统串出酸量,导致三系列各泵槽液位较难控制,且成品酸泵需要根据泵槽液位变化频繁启停。贵冶硫酸系统生产工况见表1。

表1 贵冶硫酸系统生产工况

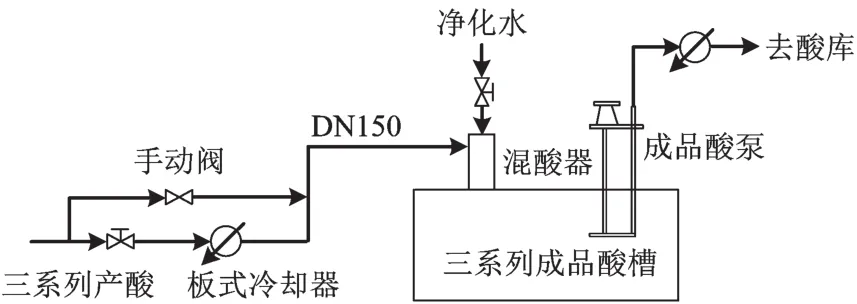

1.2.2 成品酸温度及浓度波动大

由于三系列成品酸泵前冷却器冷却效果差且阻力大,当三系列生产负荷较大、产酸量较高时,生产班组需现场打开冷却器手动旁路阀控制2AT泵槽液位。由于旁路不经过冷却器冷却,导致成品酸泵前酸温度偏高。当三系列负荷较小时,班组需现场关闭冷却器旁路手动阀。由于酸流量不足,进入混酸器的D50管道会处于无酸状态,导致混酸器插入管附近混酸不均匀,成品酸浓度波动大,成品酸w(H2SO4)下限常低于97.5%,且每月会出现1~2次酸浓度重新取样分析的情况。该酸浓度调节方式对成品酸质量的稳定性极为不利。改造前硫酸三系列酸浓度调节方式见图2。

图2 改造前硫酸三系列酸浓度调节方式

1.2.3 换热器数量多换热效果差

原有3台冷却器总体换热能力偏小,成品酸冷却效果较差,导致成品酸温度偏高。成品酸泵出口酸冷却器换热面积小且阻力较大,导致成品酸泵能耗损失高,出口酸压力大,产生了一定的漏酸风险。成品酸冷却器数量多,现场阀组较多且走向杂乱,排进酸时操作繁琐。

2 干吸产酸方式优化改造

2.1 成品酸泵改造

由于三系列成品酸泵不能随系统产酸量变化动态调整系统串出酸量,且成品酸泵需要根据泵槽液位变化频繁启停,故将三系列成品酸泵换为变频泵。变频器具有调压、调频、稳压、调速等基本功能,可以在不改变电压的情况下调整频率,也可以在频率不改变的情况下改变电压,根据负载需要调整转速,使用简单。变频器输出频率与成品酸槽液位联锁[3-5],当产酸量较小时,成品酸泵采用变频调速使其转速降低;当产酸量较大时,成品酸泵采用变频调速使其转速升高。通过分析生产数据发现,成品酸泵采用变频调速后可节电15%左右。

2.2 成品酸混酸方式改进

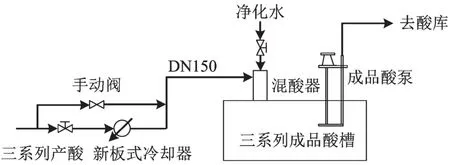

将三系列原板式冷却器出口至混酸器的DN50管道改为板式冷却器出口直接进混酸器的DN150管道。混酸量大,避免了局部浓度过低的情况[6]。改造后硫酸三系列酸浓度调节方式见图3。

图3 改造后硫酸三系列酸浓度调节方式

2.3 四系列成品酸串酸方式改进

考虑到四系列成品酸串至三系列成品酸槽会加大三系列成品酸浓度调整压力,混酸时产生的酸雾也会在一定程度上增加,而三系列2AT泵槽酸浓度调节能力还有较大富余空间,技术人员决定将四系列成品酸串至三系列2AT入塔酸管处。

2.4 对干吸工序3台板式冷却器进行改进

通过核算换热面积,将三、四系列3台小板式冷却器更换为1台大板式冷却器,满足生产需求,降低安全风险,且在一定程度上节约备品备件成本。

改造后二系统流程见图4。

3 干吸产酸方式改造后效果

改造完成后,经过一段时间的试运行,改造取得了较好的效果。

图4 改造后二系统流程

1)成品酸泵出口板式冷却器取消后,泵出口管道阻力降低,输送能力更强,成品酸泵运行频率上限由50 Hz降低至42 Hz,泵运行功率降低,节约了能耗。成品酸泵运行功率90 kW,经测算大约可节约15%的电能,可节用电量约130 000 kWh/a。

2)解决了成品酸浓度频繁大范围波动的问题,w(H2SO4)稳定在98.40%左右,改造后化验室分析超范围次数为零,成品酸品质得到了很好的保障。

3)更换板式冷却器后降低了成品酸温度,降低了管道热应力造成法兰漏酸的风险。改造前后成品酸温度对比见表2。

4)简化了三、四系列成品酸冷却器配置,现场干净整洁,操作简单,符合现场管理要求。

4 结语

成品酸浓度是硫酸生产的一项关键技术指标,江铜贵冶结合生产经验对产酸方式进行改进,使成品酸浓度稳定达标,并且消除了一些生产隐患,同时也降低了生产成本、控制了备品备件费用。改造后员工的劳动强度也得到明显下降,具有良好的经济效益和社会效益。

表2 改造前后成品酸温对比