湿法硫酸装置尾气处理工艺浅析

2020-09-04祝东红田先国董天雷

祝东红,田先国,董天雷

(中石化南京化工研究院有限公司,江苏南京 210048)

自2001年中国石化长岭分公司引进丹麦托普索技术建成我国第一套湿法硫酸装置以来,湿法制酸工艺在我国得到了较快的发展,先后建设了几十套湿法硫酸装置。这些装置分布在炼油、有色冶炼、化肥、粘胶纤维、煤焦化、煤化工等行业,主要是作为处理脱硫单元酸性气的环保装置。

随着GB 31570—2015《石油炼制工业污染物排放标准》的实施,对湿法硫酸装置尾气二氧化硫、硫酸雾的排放要求更加严格。笔者对湿法硫酸装置尾气处理工艺进行分析,比较不同工艺的特点,为尾气处理工艺选择提供参考。

1 湿法制酸工艺及尾气排放

1.1 WSA工艺

一次转化、一次冷凝工艺(WSA工艺)无需洗涤、干燥,在水蒸气存在下将二氧化硫催化转化成三氧化硫,并直接凝结成酸,具有流程简单、硫回收率高、能效高、不产生废水、操作弹性大、运行成本低等优点,但该工艺SO2/SO3平衡曲线会将SO2转化率限制在 99.4%~99.7%[1]。

1.2 WSA-DC工艺

为了进一步提高SO2转化率,国内外开发了两次转化、两次冷凝工艺(WSA-DC工艺),如托普索公司开发了的WSA-DC工艺,这一技术将WSA技术的优势(主要是高能效)与二次转化技术的高转化率相结合,使SO2转化率达到99.9%以上,国内采用二次冷凝制酸技术的生产装置已建成多套,并投产正常运行。

对于无尾气处理设施的WSA制酸装置,虽然装置自身具有较高的硫回收率,但产生的尾气仍不能满足新的环保标准,排放尾气ρ(SO2)大多在200~800 mg/m3,随着我国环保要求的提高,对湿法硫酸装置尾气二氧化硫、硫酸雾排放标准越来越严格,相继出台了GB 26132—2010《硫酸工业污染物排放标准》、GB 31570—2015《石油炼制工业污染物排放标准》,WSA工艺、WSA-DC工艺典型的尾气数据与排放标准数值对比见表1。

由表1可见:受SO2氧化生成SO3平衡转化率的限制,尾气中SO2的含量不能达到最新环保要求,需要对尾气进行进一步的脱SO2处理。

表1 WSA工艺、WSA-DC工艺典型的尾气数据与排放标准数值对比

2 湿法硫酸装置尾气处理工艺

目前对尾气进行脱SO2处理的技术主要有:石灰-石膏法、碱法、氨法、双氧水法、氧化锌法、离子液法、活性炭吸附法、双氧水法、新型催化氧化法等。

离开硫酸冷凝器的尾气温度通常在80~100 ℃,尾气处理通常采用急冷塔与洗涤塔联合+独立除雾器工艺,保证尾气中SO2的有效脱除和酸雾的最大化捕集。在湿法硫酸装置中已经应用的脱硫技术有钠碱法、双氧水法和新型催化氧化法等,笔者对不同的脱硫工艺进行介绍与比较。

2.1 钠碱法

钠碱法是硫酸尾气处理的重要方法之一。利用NaOH(或Na2CO3)溶液吸收尾气中的SO2,同时生成Na2SO3。

钠碱法脱硫技术主要特点有:

1)脱硫剂w (NaOH) 20%溶液来源广泛,供应有保证。

2)钠碱与SO2的反应性很强,吸收率高,脱硫效率在95%以上。

2.1.1 主要原理

湿式钠碱法吸收实际上是利用NaxH2-xSO3(x=1~2)不断循环的过程来吸收烟气中的SO2,随着吸收过程的进行,吸收液中的NaHSO3数量增多,吸收液的吸收能力下降,再向吸收液中补充碱液,使部分NaHSO3转化为Na2SO3,通过保持吸收液中Na2SO3的浓度来保持吸收液的吸收能力。

2.1.2 工艺流程

湿法硫酸装置尾气经急冷塔降温后从碱洗塔底部进入,上行进入到吸收区,与喷淋下来的碱液逆流接触进行SO2吸收,脱除尾气中的SO2,经过洗涤后的尾气进入除雾区分离夹带的液滴,接触后的液体进入塔底,当碱洗塔底部吸收液pH为6.7~7.1时,抽取部分吸收液到污水处理工序,通过补加工业水维持塔底循环槽的液位。为了除去尾气中的硫酸雾,在碱洗塔上部设置丝网和电除雾器。碱洗后的尾气经过电除雾器除去尾气中的硫酸雾,净化后的尾气经烟囱排放。

2.1.3 应用情况

宁波中科远东催化工程技术有限公司的节能环保型湿法硫酸生产工艺结合尾气碱洗处理工艺[2],可使尾气中ρ(SO2)降到30 mg/m3。

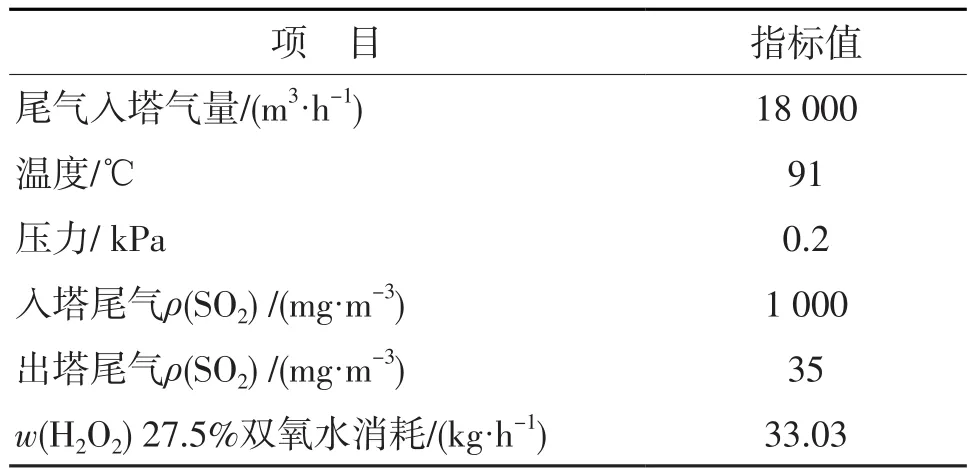

该工艺工业应用工况见表2。

表2 尾气碱洗处理工艺应用工况

2.2 双氧水法

双氧水法脱硫的流程简单,脱硫效率高,可操作性强,双氧水与尾气的SO2反应活性强,在短时间内就可以完全反应,反应后尾气中ρ(SO2) ≤20 mg/m3,远远低于我国新颁布的标准。双氧水法脱硫的产物是稀硫酸,吸收塔的阻力较小,生成的稀硫酸可以返回系统生成浓硫酸,提高了对硫元素的利用率。

2.2.1 主要原理

双氧水尾气脱硫技术反应机理比较简单,过氧化氢与二氧化硫反应生成硫酸。由于过氧化氢浓度较低,少量二氧化硫气体溶解在水中,先与H2O反应生成亚硫酸,再与强氧化性的过氧化氢反应,被氧化生成硫酸。

2.2.2 工艺流程

WSA尾气双氧水洗涤工艺流程见图1[3]。

该尾气处理工艺主要由急冷塔、洗涤塔、除雾器和增压风机等设备组成。

图1 WSA装置尾气双氧水洗涤工艺流程

从WSA冷凝器来的尾气首先从急冷塔顶部进入,与塔顶喷洒的稀硫酸急冷液接触冷却到50℃,急冷液通过塔底急冷泵实现循环,通过调节急冷泵进口的除盐水补充量调节急冷液(稀硫酸)w(H2SO4)在40%左右,急冷塔塔底液位过高时,急冷液通过急冷泵送入稀硫酸缓冲槽。

从急冷塔下部出来的尾气通过连通管进入洗涤塔下部,在洗涤塔内SO2通过与双氧水反应而减少,从而达到减少SO2排放的目的。急冷塔与洗涤塔底部的连通管上安装有除沫器,随尾气出来的微量急冷液被分离收集下来流入急冷塔底部。急冷尾气进入洗涤塔后与自上而下的双氧水溶液逆流接触,尾气中残留的SO2与H2O2发生反应生成稀硫酸,洗涤塔顶部设置有特制丝网除雾器进一步捕集酸雾。从洗涤塔顶出来的净化尾气再通入除雾器进行酸雾捕集,对酸雾进行高效回收,回收的酸雾凝液汇入设备底部并返回急冷塔,除雾器顶部出来的净化尾气经增压风机增压,通过烟囱外排至大气中。

2.2.3 应用情况

某公司采用双氧水法脱硫技术处理来自一期、二期WSA湿法硫酸装置的工艺尾气,脱除多余的SO2,净化后的尾气从烟囱排放至大气。

离开(一、二期)WSA冷凝器的尾气首先从急冷塔顶部进入急冷塔,塔顶喷洒的稀硫酸急冷液将尾气冷却到50 ℃,通过双氧水计量泵将双氧水送入洗涤泵出口,随塔底的洗涤液一起从洗涤塔上部的液体分布器送入塔内,洗涤液与尾气在塔内填料层中逆流接触,完成对尾气的洗涤,从洗涤塔顶部出来的洁净气体经引风机升压,和一(二)期回收装置WSA冷凝器出来的热空气混合,使放空气温度大于140 ℃后经二期WSA装置烟囱排入大气。

该工艺工业应用工况见表3。

表3 尾气双氧水处理工艺应用工况

2.3 新型催化氧化法

2.3.1 主要原理

新型催化法烟气脱硫技术采用自主研发的低温非钒系催化剂,脱硫时烟气中的SO2、H2O、O2被吸附在催化剂的孔隙中,在活性组分的催化作用下变为具有活性的分子,同时反应生成H2SO4。催化反应生成的硫酸富集在催化剂孔隙内,当脱硫一段时间孔隙内的硫酸达到饱和后再生,释放出催化剂的活性位,催化剂的脱硫能力得到恢复。最终生成的副产品 H2SO4以不同浓度返回工艺系统,最终制得产品硫酸,无有害物质进入环境中[4]。

新型催化法烟气脱硫机理如下(式中*代表吸附态):

2.3.2 工艺流程

新型催化法烟气脱硫工艺流程见图2。

图2 新型催化法烟气脱硫工艺流程

来自制酸工序的尾气经喷雾绝热蒸发增湿降温后,进入新型催化法脱硫塔的催化剂固定床层,烟气中的二氧化硫被吸附后催化氧化,脱硫后的尾气经管道输送至烟囱排放。

在脱硫塔内催化剂上的二氧化硫经催化氧化生成硫酸,当硫酸达到饱和后对脱硫剂床层进行再生。再生采用梯级循环再生方式,通过不同浓度的稀硫酸从高到低,最后用清水进行分级连续淋洗,最终将床层内的硫酸转化到再生液中,脱硫剂的活性得到恢复,静置沥干一段时间后,即可再次投入使用,同时获得较高品质的稀硫酸产品[4]。

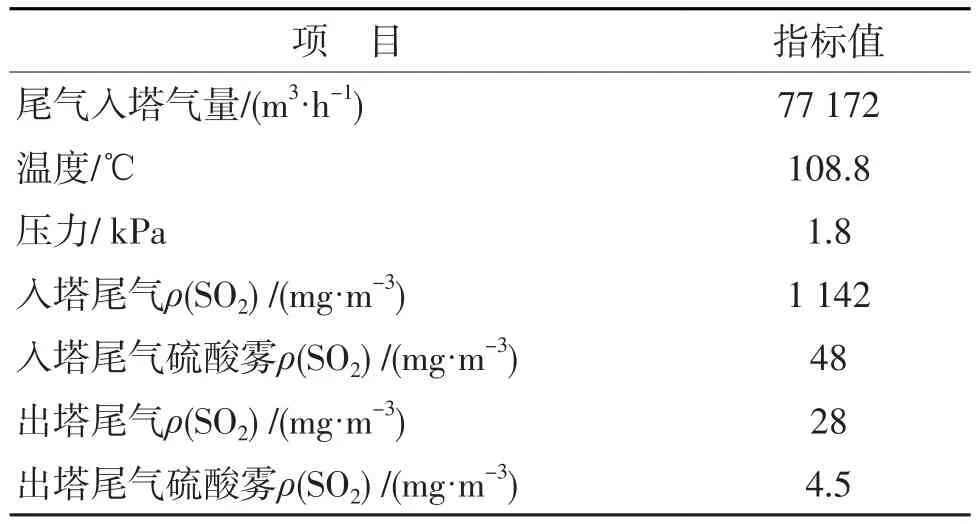

2.3.3 应用情况

国内某湿法硫酸装置采用新型催化法烟气脱硫技术处理尾气,得到了很好的应用。该工艺工业应用工况见表4。

表4 新型催化法处理工艺应用工况

3 湿法硫酸装置尾气处理工艺选择

我国湿法硫酸装置为了适应新的环保要求,近几年都在上尾气处理装置,从已经建成的来看,采用钠碱法、双氧水法和新型催化氧化法的较多,这些脱硫技术各有特点。

3种脱硫工艺对比见表5。

表5 3种烟气脱硫工艺对比

尾气处理工艺技术的选择将影响到装置的技术经济性,对于湿法硫酸装置的尾气处理工艺选择提出以下建议:

1)因地制宜选择尾气处理技术。各种脱硫工艺都有其适用范围及优缺点,对于生产企业,适合其实际状况并与现有生产紧密联系的工艺就是好的脱硫工艺,需要根据自身烟气条件、脱硫剂来源及运行成本等找出达到最佳技术经济平衡点的脱硫技术。

2)在选择脱硫工艺时考虑环保要求的发展趋势。很多地区即将执行尾气污染物特别排放限值,并且有可能进一步提高标准,需要增加新的设施以满足执行特别排放限值的需要,因此,要为继续增加设备预留空间,引风机也应留有富余压头,以应对未来新增设备带来系统阻力增大的问题。

3)湿法硫酸尾气的工况条件与新型催化氧化法处理的烟气条件相适应,同时新型催化氧化法具有脱硫效率高、操作简单、运行费用低、适应性强等特点,是一种具有很好应用前景的湿法硫酸装置尾气处理技术。