酸性水储罐恶臭气体治理系统运行分析及优化

2020-09-04林金安

林金安

(中国石化海南炼油化工有限公司,海南儋州 578001)

中国石化海南炼油化工有限公司(以下简称海南炼化)酸性水汽提装置对炼油装置产生的酸性水进行集中处理,是硫磺装置主要原料来源之一。酸性水罐区是炼油厂最大的污水罐区,罐顶内部废气可检出的恶臭物质主要包括硫化氢、氨、甲硫醇、乙硫醇、丁硫醇、甲硫醚、乙硫醚、二甲二硫、羧基硫等[1],是一个重要恶臭污染源和危险源。这些恶臭气体若不进行处理直接排放不仅污染环境,引发中毒事件,危害人身健康,而且还会加剧罐顶及附近设备的腐蚀。随着国家对环保要求越来越严格,海南炼化高度重视酸性水储罐恶臭气体的排放治理,建立了酸性水汽提装置配套恶臭气体治理系统。该系统2006年8月投用以来,技术人员多次进行技术攻关,不断探索、总结、改进,系统越来越完善,运行更加稳定,效果显著,酸性水罐区再未出现过因储罐压力过高而冲破水封的现象,彻底解决了恶臭气体的排放问题,达到了安全环保要求。

1 装置概况

海南炼化酸性水汽提装置分为A,B列,A列装置主要处理来自常减压蒸馏装置、重油催化裂化装置等非加氢装置酸性水;B列装置主要处理来自催化原料预加氢装置、加氢联合装置、加氢裂化装置、连续重整装置、硫磺回收装置等加氢装置酸性水。装置内设5个5 000 m3酸性水储罐,酸性水除油采用静态隔油法,即每系列第一个酸性水罐维持较高的液位,通过倒“U”型管进入第2个酸性水罐,保持静态除油,两系列酸性水储罐共用一个水封罐和脱臭罐,防止因储罐压力过高冲破水封,控制储罐内恶臭气体现场直排,避免安全隐患。

2017年利用装置大修期间,技术人员对两列酸性水汽提装置进行防腐和扩能改造,改造后,A列处理量由100 t/h扩能至150 t/h,B列处理量由70 t/h扩能至100 t/h。

2 历次治理方案

2006年8 月装置投产后,脱臭系统初期脱臭效果较好,6个月后脱臭剂基本失效,脱臭效果明显变差,酸性水储罐压力过高时水封罐破水封,恶臭气体只能直接排放入大气中,给现场操作人员及周边居民的身体健康带来安全隐患,严重影响周边环境质量。

为了解决上述问题,自装置投产以来,技术人员对酸性水储罐脱臭系统进行了多次改造和优化,主要改造治理方案如下:

1)2009年12 月装置首次大修期间,技术人员将恶臭气体水封脱臭改造为采用焚烧法工艺进行处理。利用真空泵将储罐内的恶臭气体抽至硫磺装置的尾气焚烧炉中进行焚烧,或直接排放至烟囱。改造后,解决了储罐压力过高时恶臭气体只能直接排放的问题,但恶臭气体未经过处理直接进入硫磺回收装置尾气焚烧炉,导致烟气中SO2排放浓度增加,难以达到环保要求,因此停用。

2)2013年10 月装置第二次大修期间,技术人员将恶臭气体水封脱臭改造为采用湿式吸收法工艺进行处理。改造后,初期运行情况良好,但同年12月中旬,技术人员发现A列装置溶剂再生塔顶出现堵塞。因酸性水储罐顶气体中含有大量氨气,被胺液吸收后在再生塔顶被脱除,再生塔顶管线温度下降后形成铵盐结晶,堵塞管线[2]。因此,湿式吸收法工艺停用。

3)2016年5 月,在湿式吸收工艺的基础上,技术人员对脱臭系统增加水洗塔,将酸性水储罐顶恶臭气体经过水洗塔,利用氨在水中的溶解度较大的原理采用净化水进行洗涤,除去气体中的氨气,洗涤液再打回酸性水储罐,净化后气体进入汽提装置的精制罐,利用溶剂再生装置的MDEA贫胺液进行吸收脱硫,脱除气体中的硫化氢和少量的硫醇,富液送回溶剂再生装置进行再生,净化后气体并入低压瓦斯管网进行回收。改造后,酸性水恶臭系统运行状况良好。

3 改造后系统工艺流程

改造后系统工艺流程见图1。

图1 酸性水恶臭系统改造后工艺流程

改造后,酸性水储罐罐顶气自水封罐进口管道引线直接送至水环真空泵,增压后进入新增水洗罐,脱除酸性气中的NH3,水洗后的酸性气由罐底进入精制罐,经贫胺液吸收精制脱臭处理,净化后的气体并入低压瓦斯管网进行回收。水洗罐底酸性水经新增水洗罐底泵抽出,进入酸性水贮罐进行回收。

4 改造主要设备

脱臭系统改造主要设备见表1。

表1 主要设备表

5 改造后运行效果

5.1 水洗罐顶气满足工艺要求

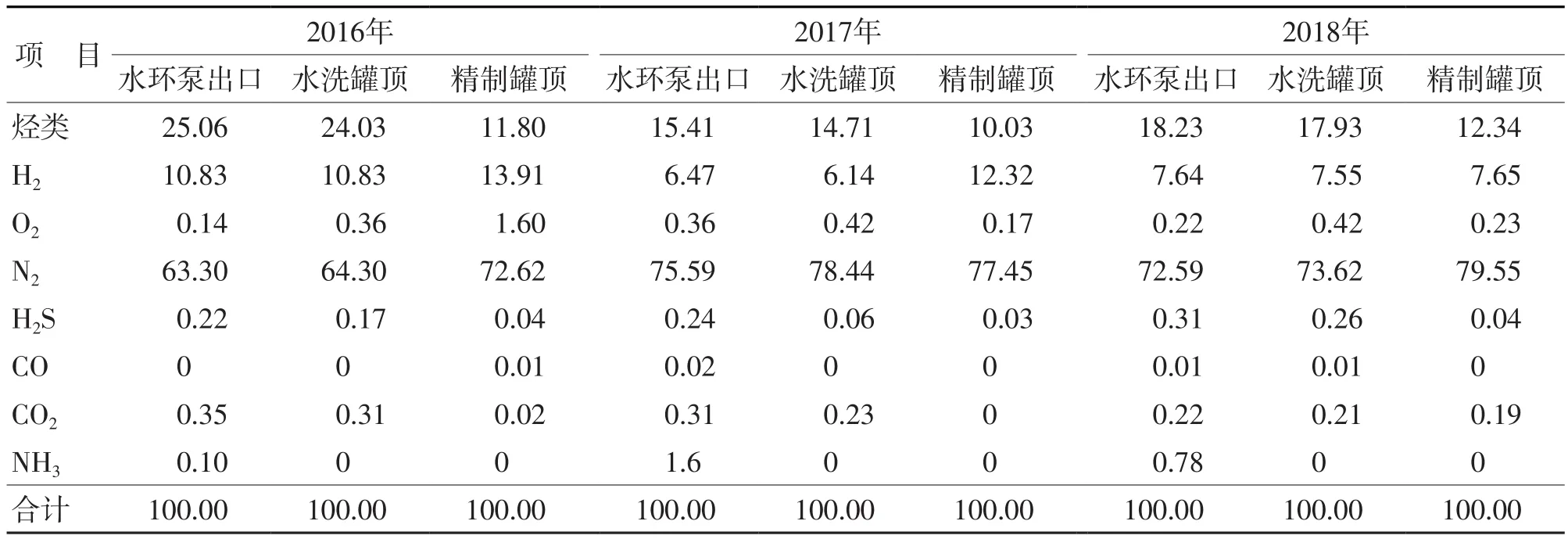

脱臭系统气样分析见表2。由表2可见:新增水洗罐后,酸性气中的NH3在水洗塔内被吸收,水洗罐顶气满足工艺要求,不会将NH3带至溶剂再生塔中,避免再生塔顶低温部位结盐而造成堵塞现象。

5.2 酸性水储罐压力控制稳定

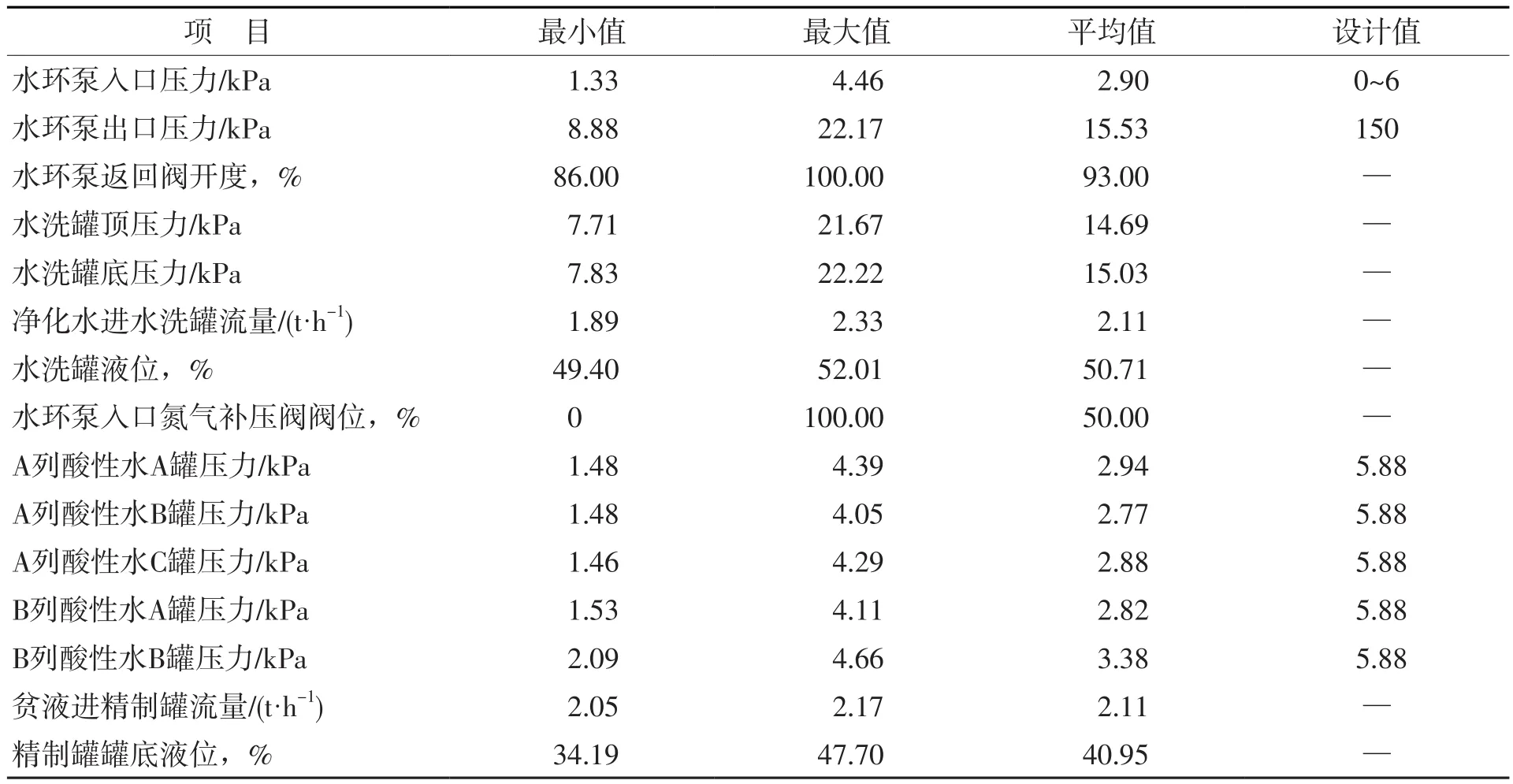

改造后,脱臭系统各操作参数见表3。

表2 脱臭系统气体分析(φ) %

表3 脱臭系统运行参数

由表3可见:脱臭系统运行正常。系统运行后,酸性水储罐罐顶压力控制在2.0~4.0 kPa,当温度变化幅度较大时,可通过关闭水环真空泵入口氮气补压阀或调整水环真空泵出入口循环阀进行调整,使各储罐罐顶压力稳定,避免因储罐压力过高而破水封,造成储罐内恶臭气体现场直接排放的情况。

6 系统优化方向

经过改造后,储罐内恶臭气体处理达到了预期效果,但仍存在一些问题需要进一步优化,主要为以下2个方面:

1)储罐内恶臭气体受环境温度变化影响较大,设计时,恶臭气体排放量无法精确计算,实际生产中,水环真空泵选型偏大,夜间气温下降时,在水环真空泵返回阀全开的情况下,需补充少量氮气才能维持各储罐压力稳定,增加装置氮气消耗量。因此须对水环泵增加变频控制进行合理调节。

2)酸性水储罐脱臭系统改造后,有效地回收了酸性水储罐内的恶臭气体,但水封罐后的脱臭罐将处于长期停用状态,而目前工艺流程无法满足切除脱臭罐的条件,长期停用导致罐内脱臭剂失效结垢现象加剧,设备管线腐蚀越来越严重,需进行处理。

7 结语

酸性水储罐脱臭系统增加了水洗塔后,酸性水罐顶部酸性气中的NH3在水洗塔内被完全吸收,避免了NH3在再生塔顶低温部位结盐现象;同时各酸性水储罐压力得到稳定控制,避免了储罐内有毒有害气体排放给装置带来的安全隐患,达到脱臭效果。

为了使酸性水储罐脱臭系统运行更加稳定,进一步降低设备腐蚀,根据实际生产需要,需进一步对系统进行合理优化,以达到良好的经济效益和环境效益。