铜冶炼烟气制酸系统工艺选择与适应性评估

2020-09-04李雪琼

李雪琼,周 尚

(楚雄滇中有色金属有限责任公司,云南楚雄 675000)

某铜冶炼企业于2006年筹备建设100 kt/a粗铜装置,配套硫酸300 kt/a的技改扩建工程项目,2010年5月建成投产。熔炼系统艾萨炉等主体设备按照100 kt/a粗铜设计,当时由于资金等原因,配套的转炉吹炼和烟气处理系统等大部分只建设完成了第一期,设计矿产粗铜能力50 kt/a,硫酸产能180 kt/a,2015年实际粗铜产量达到63 kt。由于转炉、硫酸、制氧系统能力不够,一直未达到工业和信息部发布的《铜冶炼行业规范条件》中对铜冶炼企业100 kt/a粗铜的准入要求。

为了符合国家的产能和节能减排政策,进一步提升企业的经济效益,2016年该企业拟将现有系统的产能完善至100 kt/a粗铜,并配套新建硫酸系统。

1 配套新建硫酸系统产能确定

1.1 进入新建硫酸系统的烟气条件

与2006年筹备建设100 kt/a粗铜,配套硫酸300 kt/a的技改扩建工程项目相比,时间已过10年,原料组成发生了很大变化。根据2016年原料现状结合冶炼提供的艾萨炉、电炉、转炉一周期、转炉二周期产生的烟气混合后进入新建硫酸系统的最大和正常烟气量及成分分别见表1和表2。

1.2 硫酸生产规模及产品方案

根据冶炼提供的投料含硫量计算,生产w(H2SO4)100%硫酸430 kt/a,根据各冶炼炉烟气的气量、SO2浓度特点以及现有硫酸系统产能情况,选择合适的烟气制酸规模。新建1套能力为450 kt/a的硫酸系统,最大处理烟气量160 123 m3/h,正常处理烟气量 139 332 m3/h,φ(SO2)为 10.24%,产品硫酸质量符合GB/T 534—2014《工业硫酸》一级品标准。脱硫后尾气中的ρ(SO2)≤ 200 mg/m3,符合GB 25467—2010《铜、镍、钴工业污染物排放标准》的相关要求。

表1 进入新建硫酸系统的最大烟气量及成分

表2 进入新建硫酸系统的正常烟气量及成分

2 制酸系统工艺流程选择

净化工序采用高效洗涤、密闭酸洗、绝热蒸发流程,利用稀酸板式换热器移走系统热量。具体流程为:一级高效洗涤器—气体冷却塔—二级高效洗涤器—一级导电玻璃钢电除雾器—二级导电玻璃钢电除雾器。

干吸工序采用低位、高效、泵后冷却流程。循环酸系统按塔—循环槽—循环泵—阳极保护酸冷却器—塔进行循环。

转化工序采用了 “3+1”两次转化,Ⅲ、Ⅰ-Ⅳ、Ⅱ换热流程。外换热器为急扩加速流缩放管,开工炉为电加热炉。

制酸尾气脱硫选择氨法脱硫工艺。两段吸收,尾段出口加电除雾器。

3 制酸系统主要设备计算和选型

3.1 工艺计算依据

工艺计算时以表2中进入新建硫酸系统的正常烟气量及成分为基准进行平衡计算,设备选择时考虑15%的富裕系数,即满足表1进入新建硫酸系统的最大烟气量及成分表的烟气条件,同时用表1的烟气条件进行校核。

3.2 主要设备计算和选型

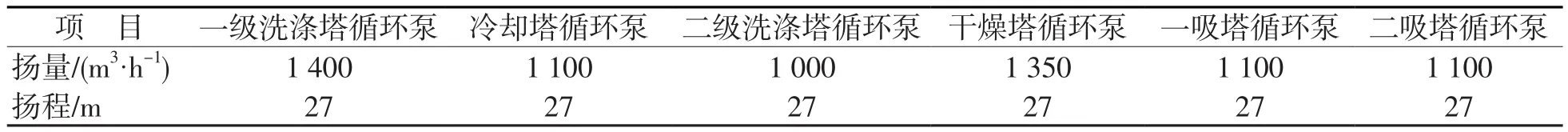

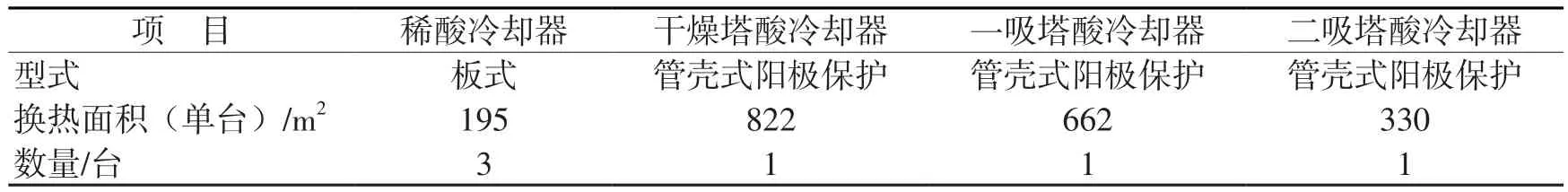

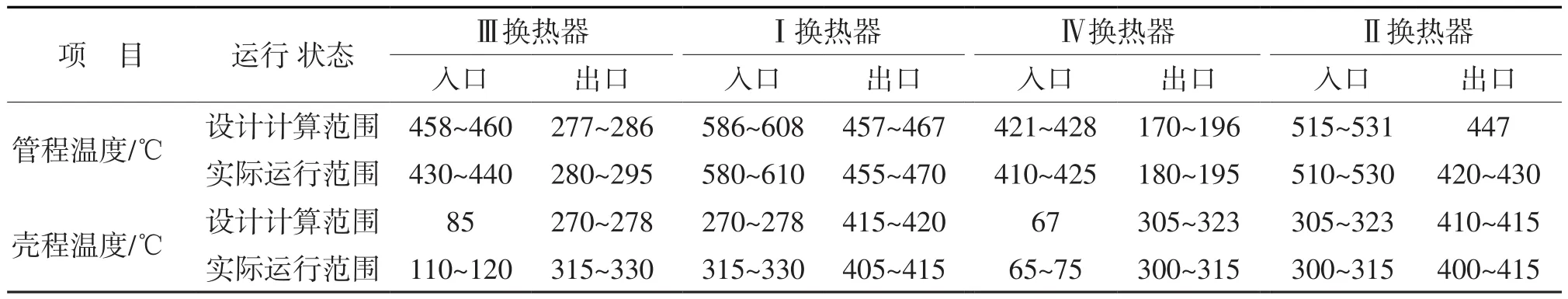

主要塔器计算选型结果见表3,主要循环泵计算选型结果见表4,净化及干吸换热器类设备计算选型结果见表5,转化换热器类设备计算选型结果见表6。

表3 主要塔器计算选型结果

表4 主要循环泵计算选型结果

表5 净化及干吸换热器类设备计算选型结果

表6 转化换热器类设备计算选型结果

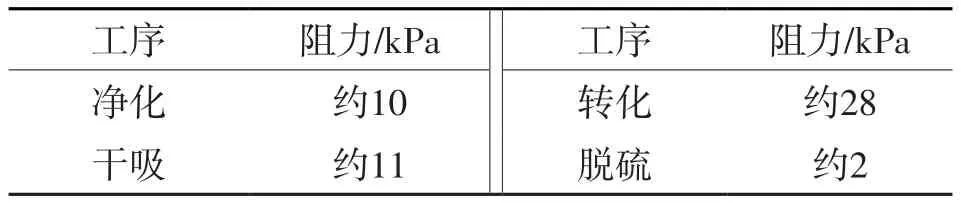

3.3 系统阻力计算

系统阻力分配见表7。

表7 系统阻力分配

4 制酸系统产能及主要设备适应性评估

4.1 烟气量、SO2浓度及产能的适应性评估

根据熔炼艾萨炉入炉含硫及下料量的变化、2台转炉吹炼周期的变化,实际生产中烟气量、SO2浓度波动及对应产量情况见表8。

从表8看出,实际生产中烟气量130 000~140 000 m3/h、φ(SO2)在9.0%~10.7%,均已达到表2列出的进入新建硫酸系统的正常处理气量139 332 m3/h,φ(SO2)10.24%的设计要求;正常产量已达到设计规模450 kt/a硫酸的要求,以最高日产量推算可实现520 kt/a的硫酸产量目标,富余系数15%。

表8 实际生产中烟气量、SO2浓度波动对应产量情况

4.2 净化及干吸换热设备适应性评估

净化及干吸换热设备设计计算及实际运行对比情况见表9。

表9 净化及干吸换热设备设计计算及实际运行对比情况

从表9看出,干吸换热设备设计计算值与实际运行值相差不大,设备配置能满足实际烟气条件下的生产需求,但净化换热设备在运行中因有酸泥附着板片等实际因素,换热系数较设计计算值有所下降,不能完全满足生产负荷变化的换热需求,因此在实际生产中增加了1台相同换热面积的换热器投入运行,增加后已能满足正常生产状态及最大生产负荷下的换热需求。

4.3 转化换热设备适应性评估

转化换热设备设计计算及实际运行对比情况见表10。

从表10可以看出:Ⅱ换热器管程出口温度比预设温度偏低15~25 ℃,导致转化器三段床层进出口温度比设计预设温度偏低15~25 ℃,使Ⅲ换热器管程进口温度比设计预设温度偏低15~25 ℃,而SO2风机出口温度比设计预设温度偏高25~35 ℃,这一高一低的温度变化经Ⅲ换热器换热后基本可以相互弥补,在基本保持设计时预设温度平衡情况下,壳程出口温度高出约30~50 ℃,确保了后序Ⅰ换热器的换热平衡。

表10 转化换热设备设计计算及实际运行对比情况表

从以上设计计算值与实际烟气量、SO2浓度及运行温度变化情况对比看,一次转化换热基本平衡且符合相应生产状态,二次转化Ⅱ换热器换热面积稍偏大,导致转化器三段床层入口温度稍偏低,因转化器四段床层设计时考虑了足够的冷激量,故对转化器四段床层入口温度影响较小。总体来说,转化工序各台换热设备换热面积的配置基本适应相应的生产气量及SO2浓度变化需求。

4.4 系统阻力评估

系统阻力设计计算及实际运行对比情况见表11。

表11 系统阻力设计计算及实际运行对比情况

从表11可以看出:净化、干吸、脱硫工序实际运行阻力基本在设计计算阻力范围内,转化工序运行阻力超出设计阻力约6.4 kPa,负压及正压总运行阻力约53.3 kPa,已接近SO2风机设备全压55 kPa(入口压力-13 kPa、出口压力42 kPa),说明整个制酸系统阻力已达到最大负荷状态。

5 系统存在问题与改进措施

5.1 制酸系统投产后转化率下降异常情况分析及处理

5.1.1 存在问题

2017年6月15 日新建制酸系统投产后转化率均在99.4%~99.6%,至7月1日20∶00左右表现出制酸尾气SO2浓度难控制,7月2日测定转化率开始呈下降趋势,至7月4日转化率从原有99.6%左右下至98.3%左右。

5.1.2 原因分析

投产初期是逐步增加负荷试生产的过程,气量及SO2浓度偏低还未升至设计值,进入转化工序的SO299%以上都在转化器一、二段床层转化,三段床层入口温度偏低,反应热不明显。于是采用开二次转化入口电炉及冷激阀的方式提高三段床层入口温度以提高三段床层转化率,在三段床层入口温度提高至420 ℃并且出现15~20 ℃反应温差情况下,转化率仍无回升;之后又连续3天分别对Ⅱ、Ⅲ、Ⅳ换热器进出口SO3中SO2浓度进行检测,各换热器进出口SO2浓度无明显变化,根据数据分析换热器泄漏症状不明显。

随后对转化率下降前后转化器各段床层温度变化情况进行对比,发现二段床层催化剂表层D点温度、四段床层催化剂表层A点温度呈上升趋势,根据温度变化,对照转化器二、四段床层进气布置情况,温度上升位置均为靠近出气口一侧。根据该现象初步判断为转化器二、四段床层催化剂表面因气流波动原因将进口位置催化剂吹向对面远端位置,催化剂表面形成沟状或波浪状,气体偏流导致总转化率下降。转化器催化剂层温度测点分布及气流方向见图1。

图1 转化器催化剂床层温度测点分布及气流方向示意

7月6日停产进行SO3吹除及降温操作后逐层打开转化器人孔进行检查,发现二、三、四段床层催化剂被吹出沟状或波浪状,厚薄偏差较大,与初步判断结果吻合。

5.1.3 改进措施

扒平各层催化剂并在二、三、四段床层催化剂上方铺设304不锈钢筛网(规格10 mm×10 mm方孔、丝径1.6 mm)。筛网块与块之间搭接宽度约50 mm,每隔1 m位置用不锈钢丝铰紧连接固定。筛网铺设方向从进气口向对面方向铺设。筛网上方再铺设耐火砖压实,约每间隔1 m放1块砖,为增加进气口压实重力,进气口位置用瓷球进行压实。于7月8日处理结束升温后转入正常生产,之后转化率恢复到投产时状态,并稳定在99.5%~99.7%运行至今,该处理措施有效。

5.2 板式换热器换热效率偏低的分析及处理

5.2.1 存在问题

填料塔底部及板式换热器酸侧板片易沉积酸泥,影响换热效率。

5.2.2 原因分析

填料塔至一级洗涤塔为高位溢流串酸,塔底沉淀的酸泥难以串至一级洗涤塔并引入沉降槽通过板框压滤移出系统外,易使填料塔塔底及稀酸板式换热器酸侧有酸泥沉积而影响换热效率;另外该串酸方式,在需对塔底检查或清除酸泥时,不利于提前降低液位操作,需将塔内稀酸通过底部排污管排至净化污酸收集池后,再打至污酸处理站,污酸排至收集池过程中溶解于稀酸中的SO2等气体外溢后造成环境污染。

5.2.3 改进措施

在高位溢流串酸的同时增加泵后串酸功能。从填料塔排污管位置引出三通并安装串酸泵及相应切换阀门,在确保填料塔液位平衡的情况下,启动串酸泵持续将填料塔底部稀酸串至沉降槽,通过沉降槽沉降后再进入板框压滤机将酸泥过滤移出系统外。该项改造目前已取得较好运行效果。

填料塔串酸方式改造前后流程示意见图2。

图2 填料塔串酸方式改造前后流程示意

5.3 SO2风机出口酸雾含量偏高的分析及处理

5.3.1 存在问题

干吸循环槽抽气管接至干燥塔入口,造成SO2风机出口酸雾偏高,酸雾(ρ)最高达到20~25 mg/m3。

5.3.2 原因分析

循环槽内因加水、串酸等产生的酸雾粒径较小,引入干燥塔不易被清除,易造成SO2风机出口酸雾偏高。

5.3.3 改进措施

将干吸循环槽抽气管引至一段电除雾器入口,循环槽产生的酸雾通过电除雾器收集捕捉,从而达到降低风机出口酸雾含量的目的。改造后,风机出口酸雾(ρ)由 20~25 mg/m3降到 2.5~8 mg/m3,取得了良好的效果。

干吸循环槽抽气罐改造前后流程示意见图3。

6 结语

该公司新建制酸系统生产产能、设备能性、各项指标控制等总体已达到设计能力,工艺选择及设备选型也基本符合实际生产条件。在生产过程中,需要技术人员不断总结经验,持续优化运行,才能发挥装置的最大效能。