冶炼烟气制酸系统干燥酸温度超标的原因及措施

2020-09-04程华花孙治忠杨立坤柴瑾瑜

程华花,孙治忠,杨立坤,刘 欢,柴瑾瑜

(金川集团有限公司镍冶炼厂,甘肃金昌 737100)

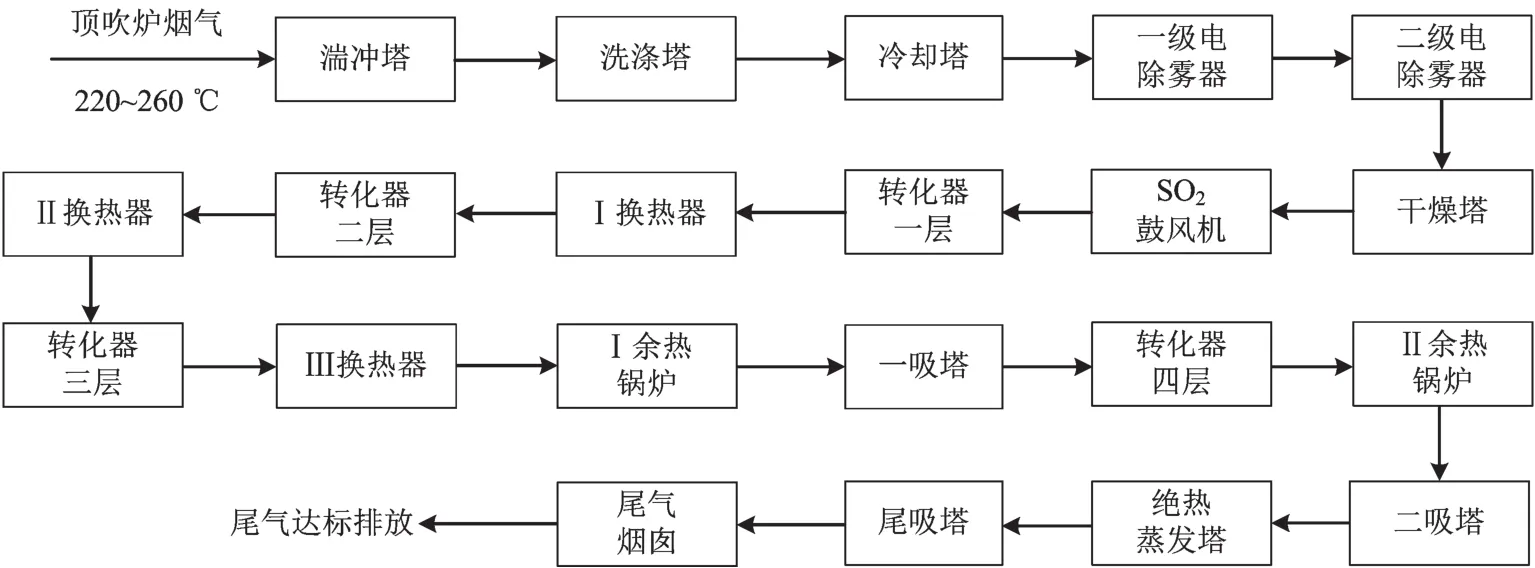

某冶炼烟气制酸系统配套处理镍富氧顶吹炉及其转炉、电炉的高温、含尘、含杂的混合SO2烟气。进入净化工序约220~260 ℃的高温烟气,分别流经湍冲塔降温除尘、洗涤塔增湿、冷却塔降温促进酸雾进一步长大、电除雾器除雾、干燥塔浓酸洗涤除水后,经SO2鼓风机输送至转化器转化、换热器和余热锅炉换热、一吸塔和二吸塔吸收后,经绝热蒸发塔、尾吸塔吸收后达标排放。制酸系统工艺流程见图1。

在实际生产过程中,制酸系统整体热量偏高,干燥循环槽酸温度频繁超标。浓硫酸温度越高腐蚀速率越快,干吸工序的316L管道、聚四氟乙烯阀门腐蚀严重,阳极保护浓硫酸冷却器、浓硫酸液下泵频繁故障,给制酸和冶炼系统的安全稳定生产带来了不利影响。

图1 制酸系统工艺流程

1 制酸系统干燥酸温度超标的现状及影响因素分析

1.1 现状

2018年1—12 月制酸系统的干燥酸温度统计数据见图2。

图2 2018年1—12月干燥酸温度

由图2可以看出:2018年制酸系统干燥酸温度月平均值最高79.1 ℃、最低73.7 ℃,全年平均值75.7 ℃,已超出操作规程对干燥酸温小于或等于75 ℃的控制要求。

1.2 影响因素分析

为了稳定工艺指标、解决设备设施频繁腐蚀的问题,对2019年1—3月干燥酸温度超标的影响因素进行分类统计,找出主要影响因素。2019年1—3月干燥酸温度超标影响因素频次统计数据见表1。

表1 2019年1—3月干燥酸温度超标影响因素频数统计

由表1可以看出:“上塔循环酸温度偏高”和“入口烟气温度偏高”2项占干燥酸温超标总频次的91.892%,是制酸系统干燥酸温度超标的主要影响因素。

2 制酸系统干燥酸温度超标的原因分析

根据2018年1—12月的统计数据可以看出,2018年1月、2月、3月、12月这4个月的干燥酸温度均低于75 ℃,超标时段主要是气温相对较高的季节。利用头脑风暴法,从人、机、料、法、环、测等6个方面进行原因分析,最终确定净化工序降温效果差、循环水能力不足、硬度高和设备换热效率低等是造成干燥酸温度超标的主要原因。

2.1 净化工序降温效果差

制酸系统净化工序包括湍冲塔、洗涤塔、冷却塔和电除雾器,通过湿法净化洗涤进行烟气的降温除杂,将二级电除雾器出口烟气温度降低至37 ℃以下。实际生产过程中,由于净化洗涤塔和冷却塔温降较低,导致二级电除雾器出口烟气温度超标严重,随烟气带入干燥塔的水分含量增加,导致干燥酸温度高。净化工序各塔降温效果统计数据见表2。

2.2 循环水能力不足

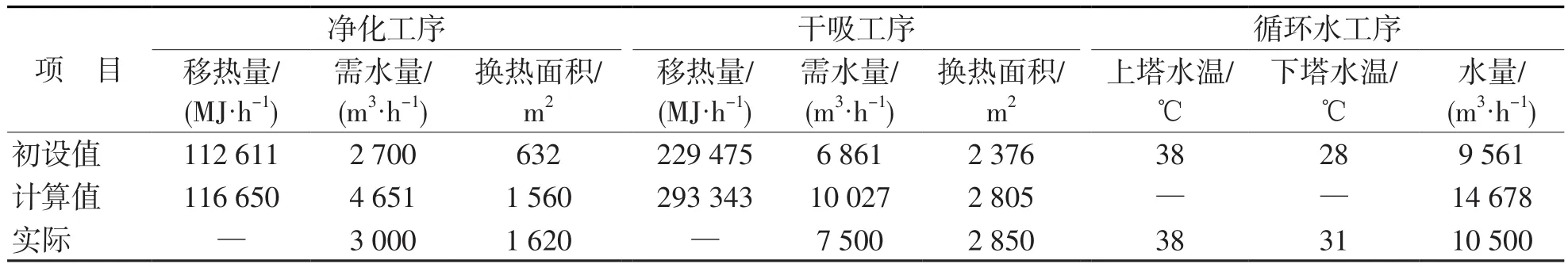

制酸系统循环水冷却塔设计冷却水量为9 561 m3/h,上塔水温度38 ℃,下塔水温度28 ℃。实际循环水量10 500 m3/h,上塔水温度38 ℃,下塔水温度31 ℃,循环水降温移热能力差。且在实际生产过程中,由于烟气条件发生变化,系统的需水量发生了较大变化。根据制酸系统现有工艺指标进行整体热量衡算发现:①实际烟气状况下,需要循环水量为14 678 m3/h,而实际循环水量为10 500 m3/h,需增加循环水量4 178 m3/h,取整4 500 m3/h。②凉水塔冷却能力不足,上、下塔温差设计值为10℃,实际温差只有7 ℃。

制酸系统热量衡算对比数据见表3。

表2 净化工序各塔降温效果统计

表3 制酸系统热量衡算对比

由表3可见:循环水基础水温度高、换热量不足,导致净化和干吸工序的移热能力不足。

2.3 设备换热效率低

制酸系统的换热设备主要包括净化稀酸板式换热器和干吸阳极保护浓硫酸冷却器。稀酸板式换热器主要用于冷却净化冷却塔内的循环稀酸,换热效果越好循环稀酸温度越低,二级电除雾器出口烟气温度越低。实际生产过程中,冷却塔循环稀酸温度达40.4 ℃(设计温度35 ℃),二级电除雾器出口烟气温度达43.6 ℃。

2019年4 月制酸系统冷却塔循环稀酸温度统计见表4。

表4 2019年4月制酸系统冷却塔循环稀酸温度统计

阳极保护浓硫酸冷却器主要用于冷却干吸三塔的循环酸,换热效果越好循环酸温度越低,干燥循环槽酸温度越低。

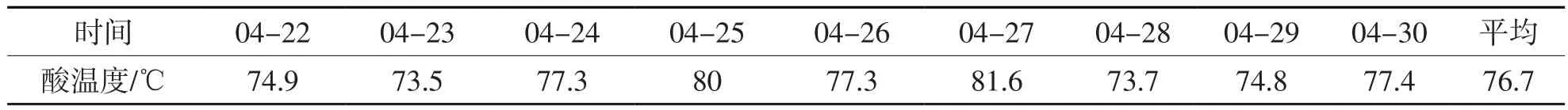

实际生产过程中,干燥循环槽酸温度达76.7℃(设计温度69.18 ℃)。2019年4月制酸系统干燥循环槽酸温统计见表5。

表5 2019年4月制酸系统干燥循环槽酸温度统计

3 降低制酸系统干燥酸温度的措施及应用效果

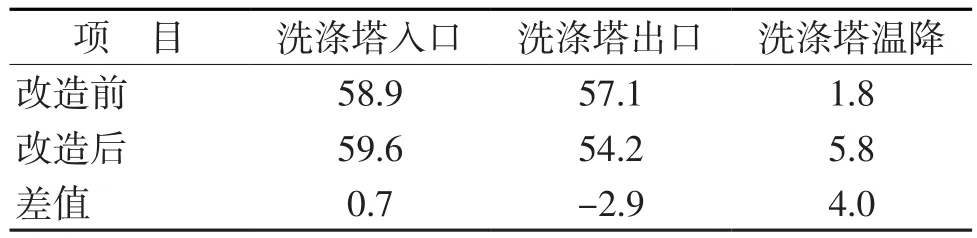

3.1 洗涤塔改造,增强净化降温效果

经过受力、传质、热平衡和空间布局计算,确定洗涤塔改造方案:拆除洗涤塔内两层螺旋喷头,对上、下两层喷淋管道及喷头进行整体更换、下层上移,增加了支撑和格栅,格栅上整齐摆放了三层、约0.45 m高、110型号的十字隔板瓷质填料。

洗涤塔改造后,其降温效果明显增强,洗涤塔烟气温降由改造前的1.8 ℃提高至改造后的5.8 ℃,提高了4.0 ℃。

3.2 新建冷却塔,增强循环水降温能力

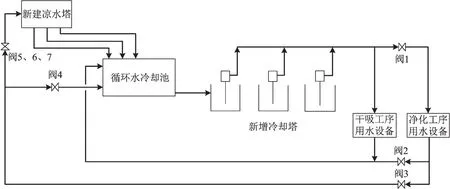

根据制酸系统热量计算,新建了3台1 500 m3/h的逆流式玻璃钢冷却塔,设计进水温度为36℃,出水温度为28 ℃。循环水泵出口总管分成 2支,1支DN 1 200 mm的上水管道给干吸工序阳极保护浓硫酸冷却器供水,通过DN 1 200 mm的回水管道流至循环水池;1支DN 800 mm的管道给净化工序稀酸板式换热器供水,通过2根DN 800 mm的回水管道分别流至循环水冷却池或新建冷却塔,具体流向通过净化工序循环水回水阀阀 2(至原制酸系统冷却塔)和净化工序循环水回水阀阀 3(至新建冷却塔)的开关来调节。

表6 洗涤塔改造前后烟气降温情况对比 ℃

循环水系统改造流程示意见图3。

改造后,循环水基础水温由31 ℃下降至27 ℃,下降了4 ℃。

图3 循环水系统改造流程示意

3.3 优化循环水管道配置,高效清洗,提高设备换热效率

1)优化循环水管道配置。对制酸系统净化9台板式换热器循环水入口管道进行重新布局,4#、5#、6#、7#板式换热器分支管由DN 300 mm变径成DN 200 mm直管,用于主管分流;4#、5#板式换热器分别等距接自1#、2#板式换热器;因3#板式换热器最靠近循环水总管、其分水量最大,故兼顾6#、7#2台板式换热器供水。

2)高效清洗。稀酸板式换热器板片的酸道和水道互换,利用稀酸溶解污垢;年检时用70 MPa的高压水逐台清洗板片的正、反面;年检时,化学清洗+高压水逐台疏通阳极保护浓硫酸冷却器的列管。经稀酸浸泡、高压水清洗后,板片上的附着物得到了彻底清除。

措施实施后,净化循环稀酸温降由10.9 ℃提高至14.6 ℃,干燥循环浓硫酸温降由14.5 ℃提高至17.4 ℃,换热设备移热能力明显增强。

改造前后净化循环稀酸温降和干燥循环浓硫酸温降效果对比分别见图4和图5。

图4 改造前后净化循环稀酸温降对比

3.4 整体应用效果

各项措施实施完毕后,制酸系统干燥酸平均温度由75 ℃左右降低至69 ℃左右,效果较好。2019年1月至2020年4月干燥酸温统计见图6。

图5 改造前后干燥阳极保护冷却器降温效果对比

图6 实施过程中干燥酸温变化趋势

改造措施实施后,制酸系统干吸工序的设备设施腐蚀情况明显好转,减少设备设施腐蚀的材料备件和检维修费用约12万元,制酸系统首次生产出w(H2SO4)98%硫酸增加销售收入约44.5万元。

4 结语

随着干燥酸温的下降,制酸系统干吸工序的热负荷随之降低,工艺指标恢复正常,高温硫酸发红的问题得到了解决,设备设施腐蚀情况得到明显改善,首次生产出w(H2SO4)98%硫酸,增加了制酸系统硫酸产品种类,避免了外部返酸操作带来的安全隐患,保证了硫酸和火法冶炼系统的安全稳定运行。