正面25%偏置碰撞中车轮铰链失效的研究*

2020-09-03赵清江徐作文史爱民郭怡晖

张 健,赵清江,徐作文,史爱民,郭怡晖

(1.汽车噪声振动与安全技术国家重点实验室,重庆 401122; 2.中国汽车工程研究院股份有限公司,重庆 401122;3.众泰汽车工程研究院,杭州 310016)

前言

车辆正面碰撞为车辆碰撞事故发生主要形式,其造成人员伤害死亡占比达27.68%,在交通事故统计年报中比例最高[1]。同时,现实中,有一类正面小重叠度偏置碰撞(简称小偏置碰撞,碰撞时车身与碰撞物重叠率不大于30%,主要反映车辆前部一侧与其它车辆、树木或者电线杆发生碰撞事故形态),却是正面碰撞事故中致死率最高的事故。如:在美国,其死亡事故约占正面碰撞死亡事故总数22%;在英国,约占正面碰撞致死事故总数27%,致死率远高于其他类型汽车正面碰撞事故[2-3],因此,亟需深入研究该类碰撞。国际上,IIHS首先关注了此类碰撞,并于2012年提出了重叠率为25%小偏置正面碰撞试验。在国内,中国保险汽车安全指数(C-IASI)于2017年7月推出评价规程,率先引入25%小偏置正面碰撞试验,并作为车内乘员安全指数考核项之一。对2018年C-IASI测试23款车型公开统计结果[4](含16款合资车型),其小偏置碰撞优秀率仅为22%,说明目前国内大部分车型对该类型碰撞事故没有很好的应对策略。如何降低正面小重叠碰撞事故对车辆和乘员损伤已成为当今国内汽车安全领域研究重点和难点之一。在小偏置碰撞事故中,由于重叠度小,所有来自正面冲击力将由纵梁之外结构承受。车轮作为纵梁外侧主要承力构件,其是否脱落将影响车身内乘员伤害程度。同样对2018年C-IASI测试23款车型公开结果进行统计和宏观比较[4],共有8款车出现车轮脱落情况,评级为优良占比75%(8款车占6款);未脱落共有15款车,优良占比33%(15款占5款),说明车轮脱落与否对小偏置碰撞结果评级影响较大。

国内各研究机构针对小偏置碰撞性能开发,大都采用试验完成后,调整仿真模型并对标,以获得较准确的仿真模型,再进行优化改进解决思路[3,5-8],该思路属于样车生产出来后再优化,研发成本高,改进空间小。且在国内,包括以上文献中,未发现提及通过调整车轮脱落及连接铰链失效来提高试验和仿真模型精度的相关策略。国际上,De La Torre等[9]对多个小偏置碰撞试验进行分析之后认为,车轮是小偏置碰撞中重要受力结构,并设计了一个由车轮、副车架、转向摇臂和A柱组成系统级试验装置,可用来进一步研究偏置碰撞中车轮与转向系统之间动态响应,该系统对小偏置碰撞汽车结构优化具有指导性意义。Park等[10]设计了一种用于在小偏置碰撞时,模拟车轮旋转和脱落简易试验装置,该装置有助于找到车轮旋转和脱落与车身侵入量、车辆运动和乘员伤害之间的关系。以上两种装置均为通过系统级试验方法评判车轮等关键零部件对小偏置碰撞影响,能在一定程度上探究车轮运动对碰撞结果的影响,降低试验成本和研发费用,有利于开发前期发现问题并改进。但作为系统级装置,无法得到整车状态下铰链失效对车轮脱落影响与整车碰撞结果之间关系。如能在正向开发过程中,在生产样车试验开展前,CAE分析能基于精确铰链失效模式,将极大提高仿真精度并发现改进问题,且能大幅缩减研发试验成本。目前国内外研究中,探讨铰链失效模式、测试铰链失效力并应用于仿真分析中相关研究并不多见。本文中基于C-IASI中“正面25%偏置碰撞评价规程”[11],研究并验证通过零部件拉伸试验方法,获取车轮与底盘连接铰链失效力,并应用于仿真中以准确模拟铰链失效的解决思路,以提高小偏置碰撞仿真计算精度,从而低成本、高精度保障整车正向安全性能开发。

1 碰撞过程中车轮脱落对结构变形影响

前面通过统计方法在宏观层面得知,车轮脱落与否对小偏置碰撞测试评价影响较大。本部分将针对某同一车型,探究车轮脱离对碰撞结果的影响程度。

1.1 整车有限元模型及其设置

利用有限元法对两种极端情况进行仿真对比分析。使用模型基于美国乔治梅森大学(GMU)碰撞安全与分析中心(CCSA)发布的丰田2012款Camry轿车有限元模型[12]。车辆以速度64 km/h撞击固定在正前方刚性壁障,汽车与壁障重叠部分为车身宽度的25%。

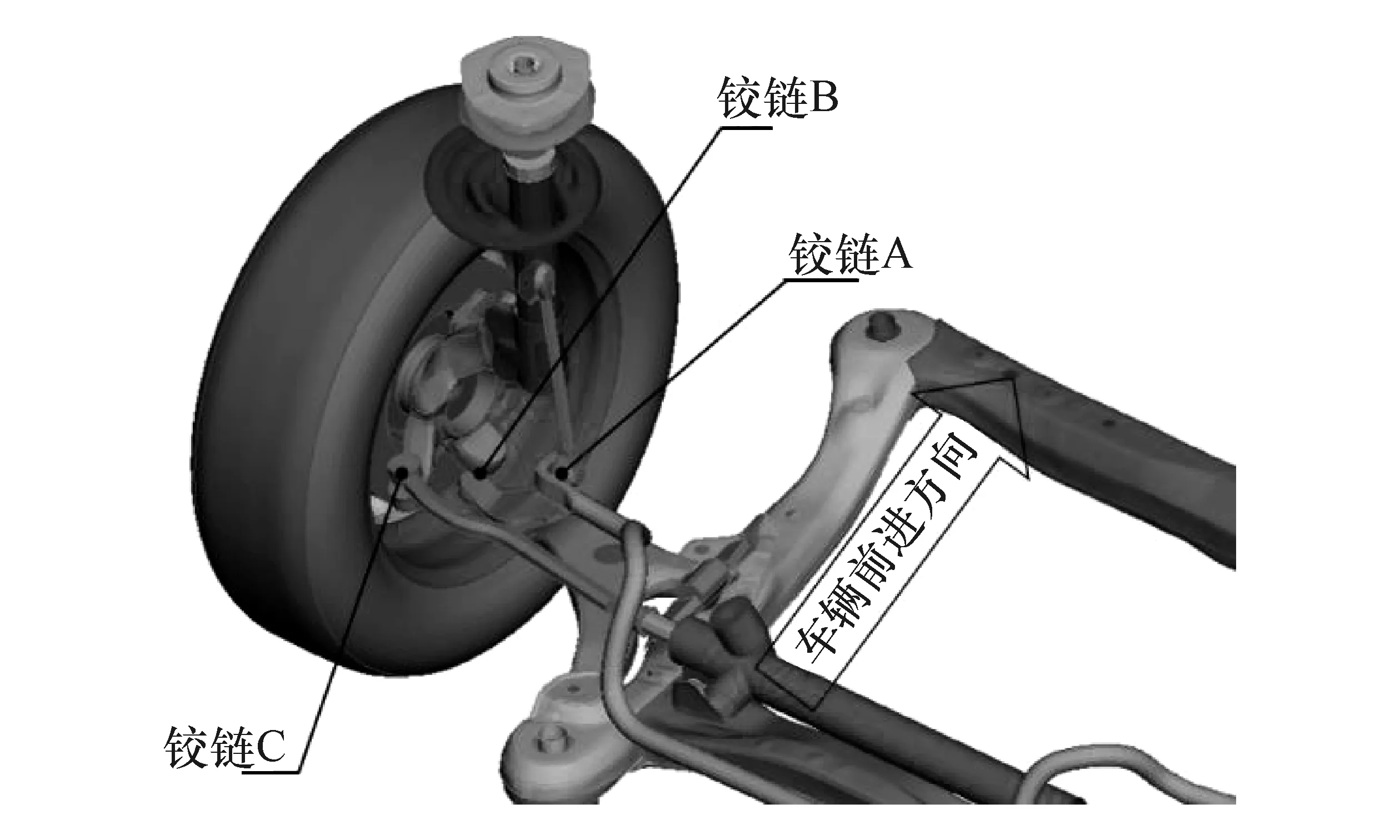

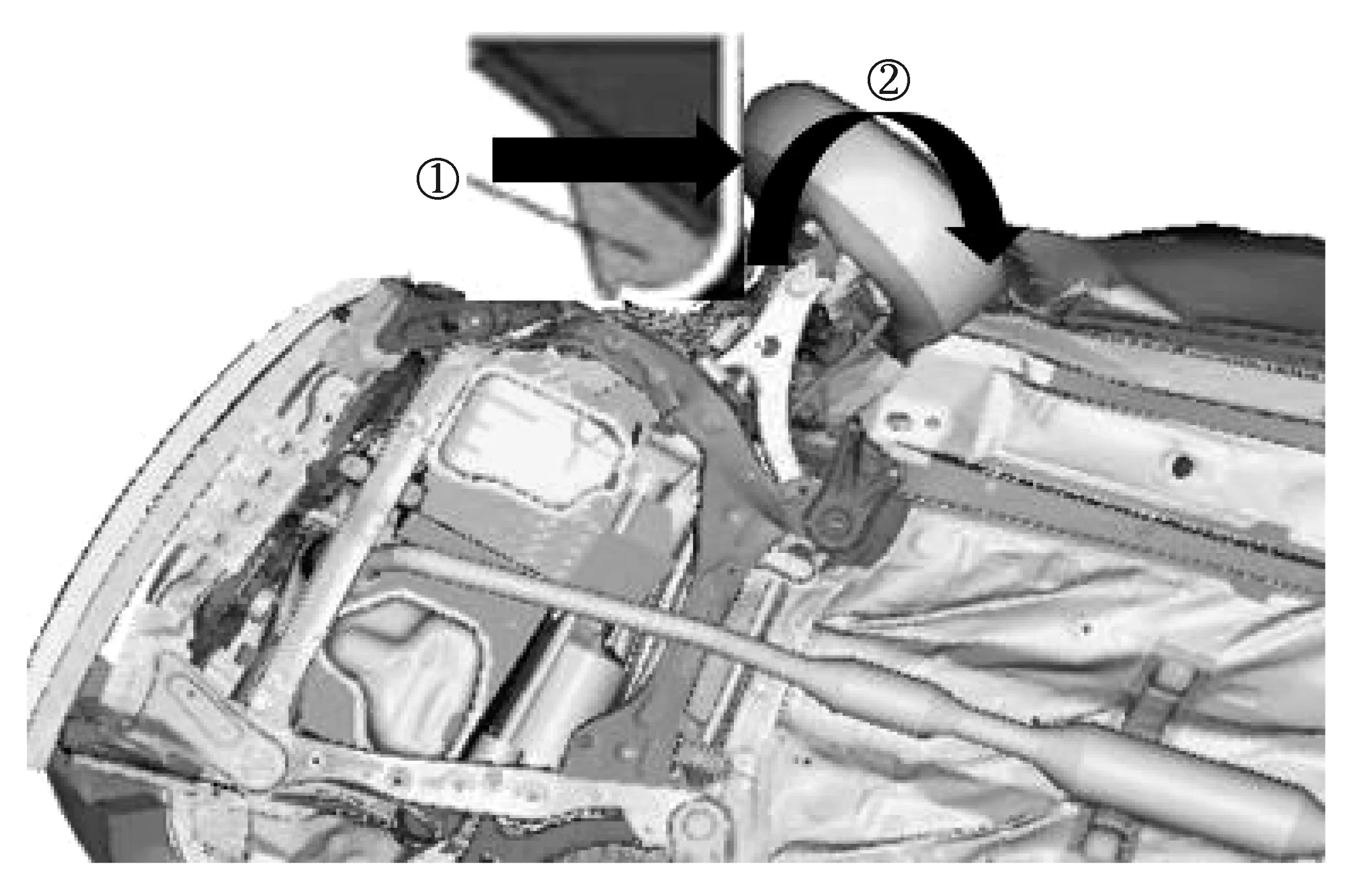

假设极端情况为:(1)车轮与底盘所有连接铰链不失效,车轮完全不脱落;(2)如图1所示位置,车轮与底盘连接铰链失效,导致车轮与车辆完全脱离。再使用C-IASI正面25%偏置碰撞乘员舱侵入量等级评定指标对两者进行评定。

基于LS-DYNA分析软件,针对图1中3个车轮与底盘连接铰链,分别为:铰链A,横向稳定杆与挺杆连接;铰链B,下摆臂与转向节连接;铰链C,转向横拉杆与转向节连接(为便于文章叙述,下文均以字母对铰链进行描述)。其铰链模型设置方式为:情况1,将A、B、C铰链设置为spherical铰链刚性连接,且不设失效;情况2,取消3个铰链所设置连接,使其处于完全自由无连接失效状态。

图1 底盘失效铰链位置示意

1.2 结构分析与评估

以上设置完成后,分别对情况1和情况2依据C-IASI“正面25%偏置碰撞试验规程”要求,进行仿真计算,仿真结果如图2~图4所示,并可得出以下结论。

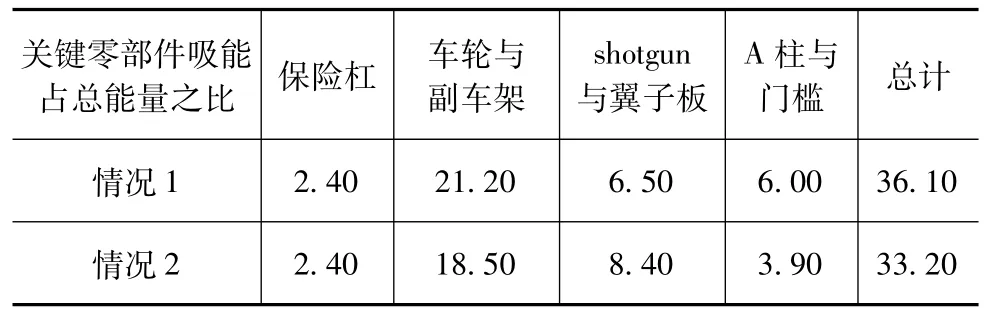

(1)情况1时,其主要传力路径为:保险杠与壁障产生接触,壁障挤压车轮、副车架与shotgun、翼子板等件,再挤压A柱与门槛,碰撞力传递至车身其余部位,该传力路径吸能占总能量36.10%。情况2传力路径与情况1类似,其传力路径吸能占总能量33.20%。传力路径关键零部件吸能情况见表1。由于车轮与车辆无连接,车轮从A柱及门槛处滑脱,对A柱、门槛造成挤压,好于情况1。由表1可见,情况1在A柱、门槛吸收碰撞能量比情况2多54%。说明车轮脱落有利于减轻传力路径关键零部件,特别是包括A柱、门槛在内的门环系统对碰撞能量吸收的压力。

表1 传力路径关键零部件吸能情况 %

车轮脱落情况对比如图2所示。

图3为两种情况下左前门门环变形模式。从图中可看出,4个位置变形有较明显差异,总体而言,情况2变形小于情况1。

综上,从碰撞能量吸收和变形模式判断,车轮是否从车辆脱落,对门环变形有较大影响。

图2 小偏置碰撞车轮脱落对比

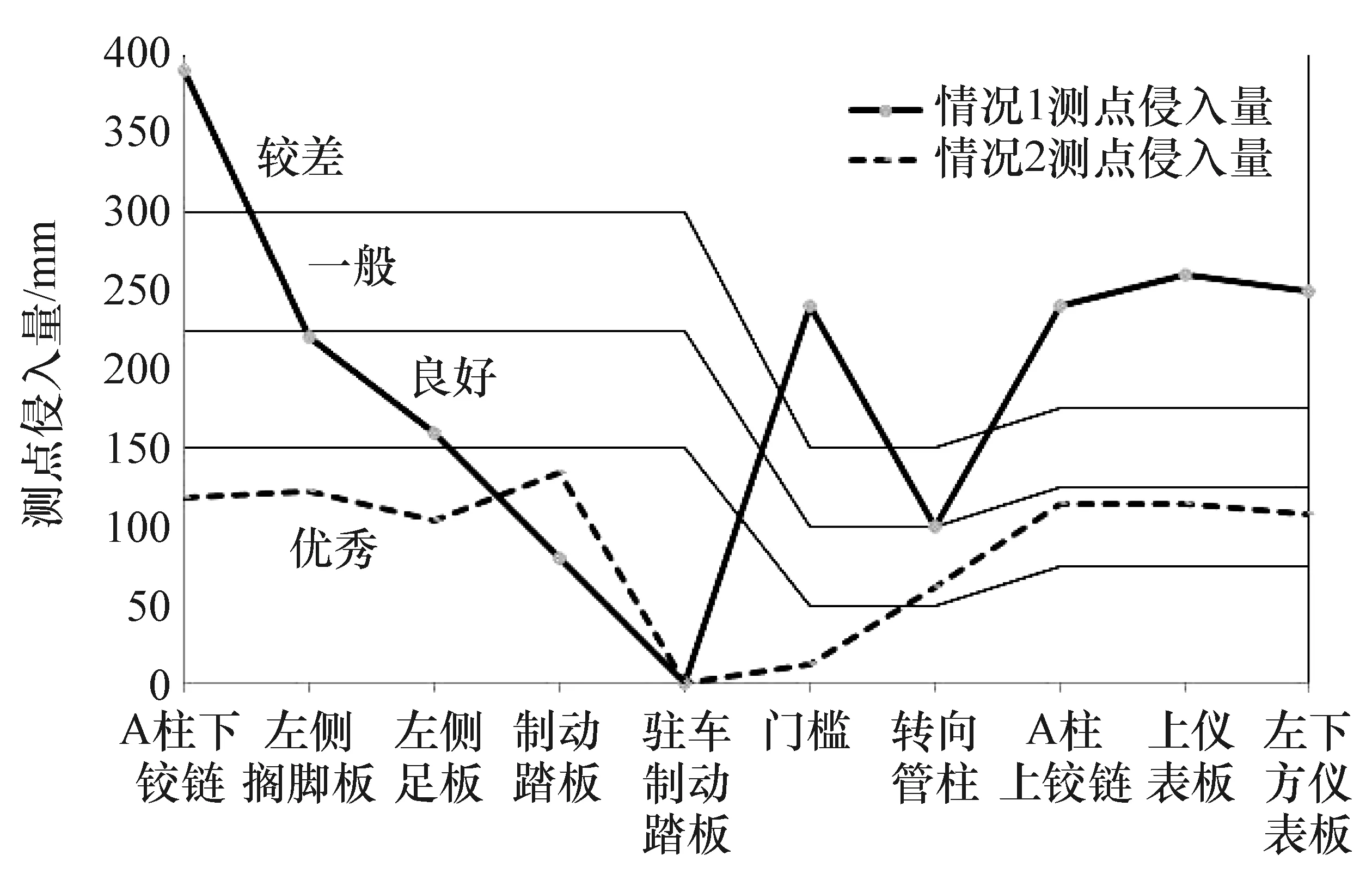

(2)图4为乘员舱侵入数值对比,实线为情况1乘员舱侵入量数据,虚线为情况2乘员舱侵入量数据。图中可看出,除制动踏板侵入量外,情况1侵入量测量点均比情况2要高,两者相差在38~272 mm之间,说明车轮脱落对小偏置碰撞结构侵入量影响较大。就Camry模型而言,车轮脱落可以提升车辆结构评级。

图4 两种情况下乘员舱侵入量数值对比

通过仿真分析对比同一车轮铰链连接完全不失效和完全失效两种状态下碰撞结果,在传力路径碰撞能量吸收、门环变形模式和乘员舱侵入量数值3个方面均有较大差异。可初步判断车轮连接铰链失效与否对小偏置碰撞性能评定影响较大。准确设置上述连接铰链失效力,对整车安全性能正向开发、及时发现设计缺陷有重要意义。

2 小偏置碰撞铰链受力情况分析

采用仿真与数值分析相结合方法,使用前述Camry轿车有限元模型,进行小偏置碰撞模拟。通过仿真分析,车轮受力情况示意如图5所示。其受力过程为:(1)车轮与刚性壁障接触,带动车轮向后运动,直至车轮后端抵住门槛梁;(2)在强大挤压力作用下,车轮产生向左偏转,若挤压力持续,车轮偏转趋势将带动A、B、C铰链在碰撞过程中脱落。

图5 小偏置碰撞车轮受力模式

在小偏置碰撞事故中,冲击能量是一个不确定量,同一车型冲击能量直接取决于车速车速对铰链在整车坐标系下3个方向受力影响分析有助于明确各铰链测量范围。

通过数理统计敏感性分析方法对该问题加以说明。敏感性较强是指所涉及因素在变化不大时能引起系统输出重大变化,以致影响整个系统稳定性[13]。在小偏置碰撞中,敏感性较强因素为车速,系统输出为A、B、C铰链X、Y、Z方向峰值力。

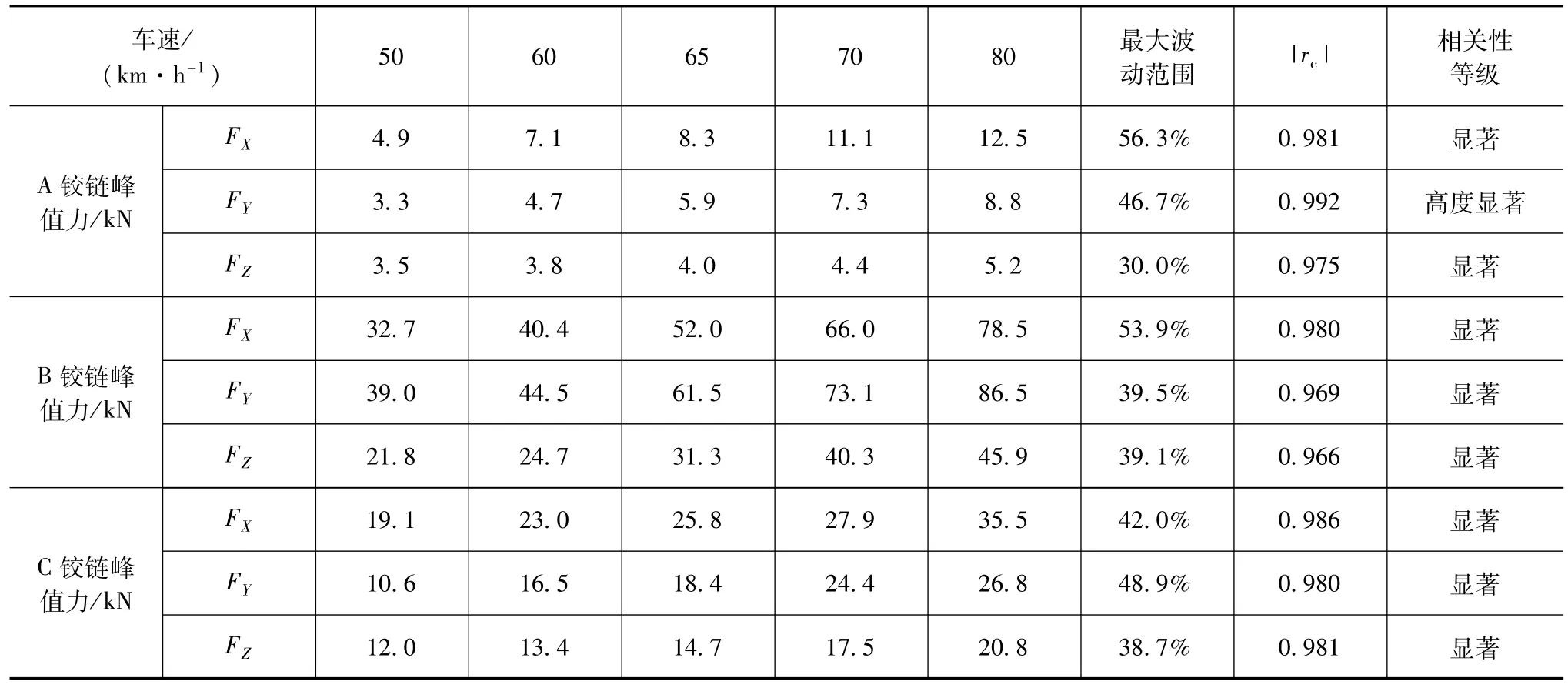

采用皮尔森系数(式(1))进行相关性分析即敏感性分析,车速波动范围以接近小偏置碰撞标准速度65 km/h为基准,外加50、60、70和80 km/h,在±23%范围内波动,进行验证。分析结果见表2。

表2 各铰链峰值力与车速之间的相关性

由表2可知,冲击能量对3个铰链3个方向峰值力相关性均在显著等级以上。车速变化几乎能引起各铰链各方向峰值力线性变化。且在车速65 km/h为基准、在±23%波动范围内各铰链各方向峰值力波动范围均超过30%,最大达56.3%。

综上,为保证整车碰撞仿真输入准确性,须对车轮A、B、C连接铰链各方向失效力进行全面测量。

3 车轮连接铰链测量失效力试验

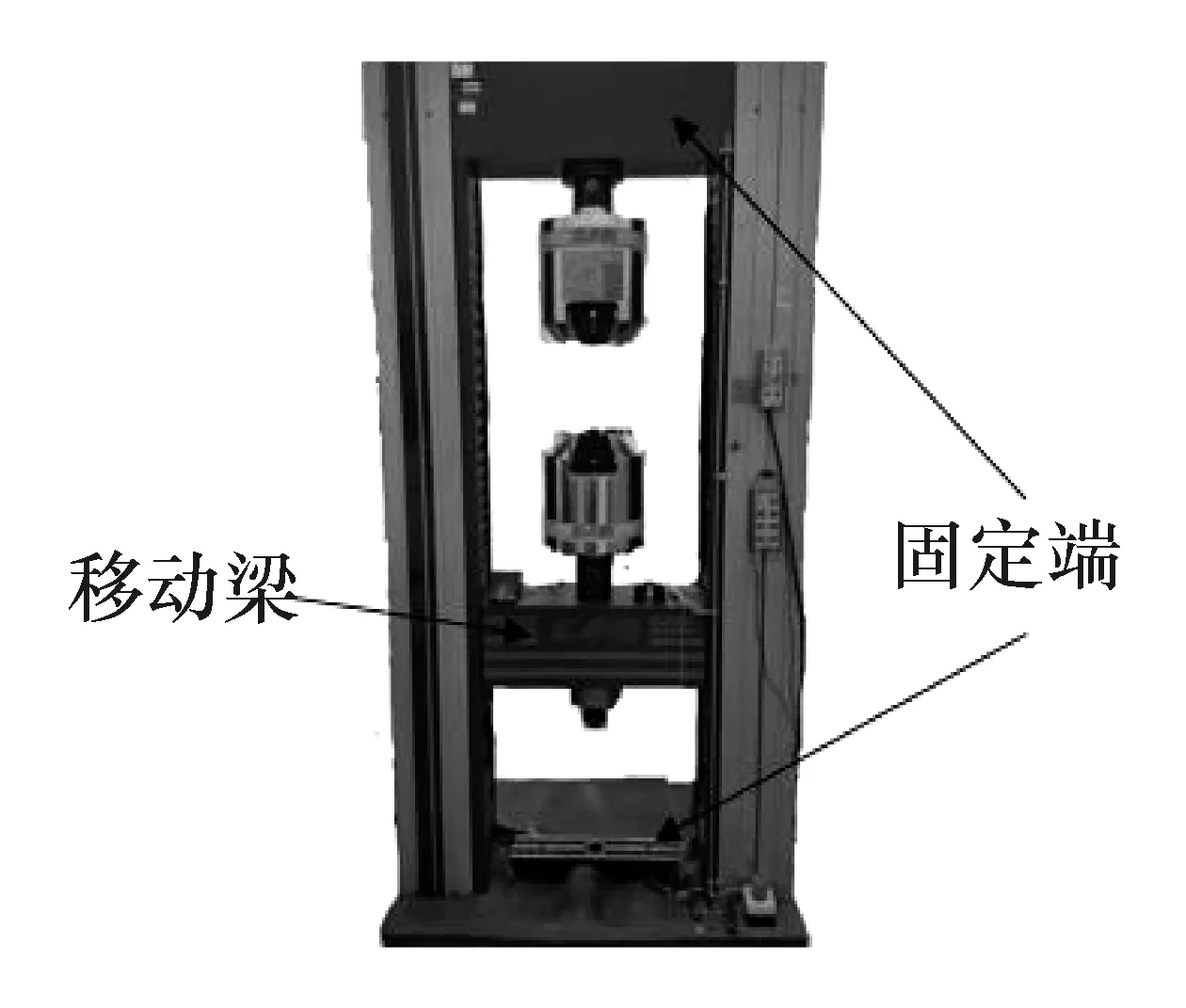

图6 SANS拉伸压缩试验机

针对与丰田2012款Camry轿车同型前悬系统某车型(铰链形式相同),选择车轮与车辆连接的A、B、C 3个铰链部位,进行失效力测量试验。

铰链失效力测量采用拉伸试验方式进行,拉伸试验使用设备为SANS拉伸机(见图6),其最大拉伸(压缩)载荷为350 kN。该设备为“日”字形,设备上下横梁为固定端,中间横梁可移动,产生载荷。只要设计合适工装夹具,上下部分均可进行拉伸(压缩)试验。

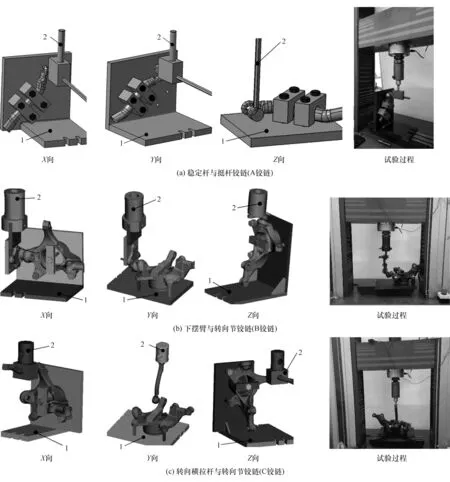

图7分别为横向稳定杆与挺杆、下摆臂与转向节、转向横拉杆与转向节连接铰链(铰链A、B、C),在整车坐标系下X、Y、Z3个方向拉伸试验工装示意图及部分试验过程图。

图中:1为固定端工装,固定于拉伸压缩试验机下底座;2为移动端工装,固定挺杆、转向横拉杆和下摆臂,并连接设备移动梁产生拉伸载荷。试验时,均截取与球铰连接两端零件一小段样件进行试验,每个铰链每个方向工况进行3组试验,以保证试验结果准确可靠。

图7 各铰链3个方向拉伸试验工装示意图

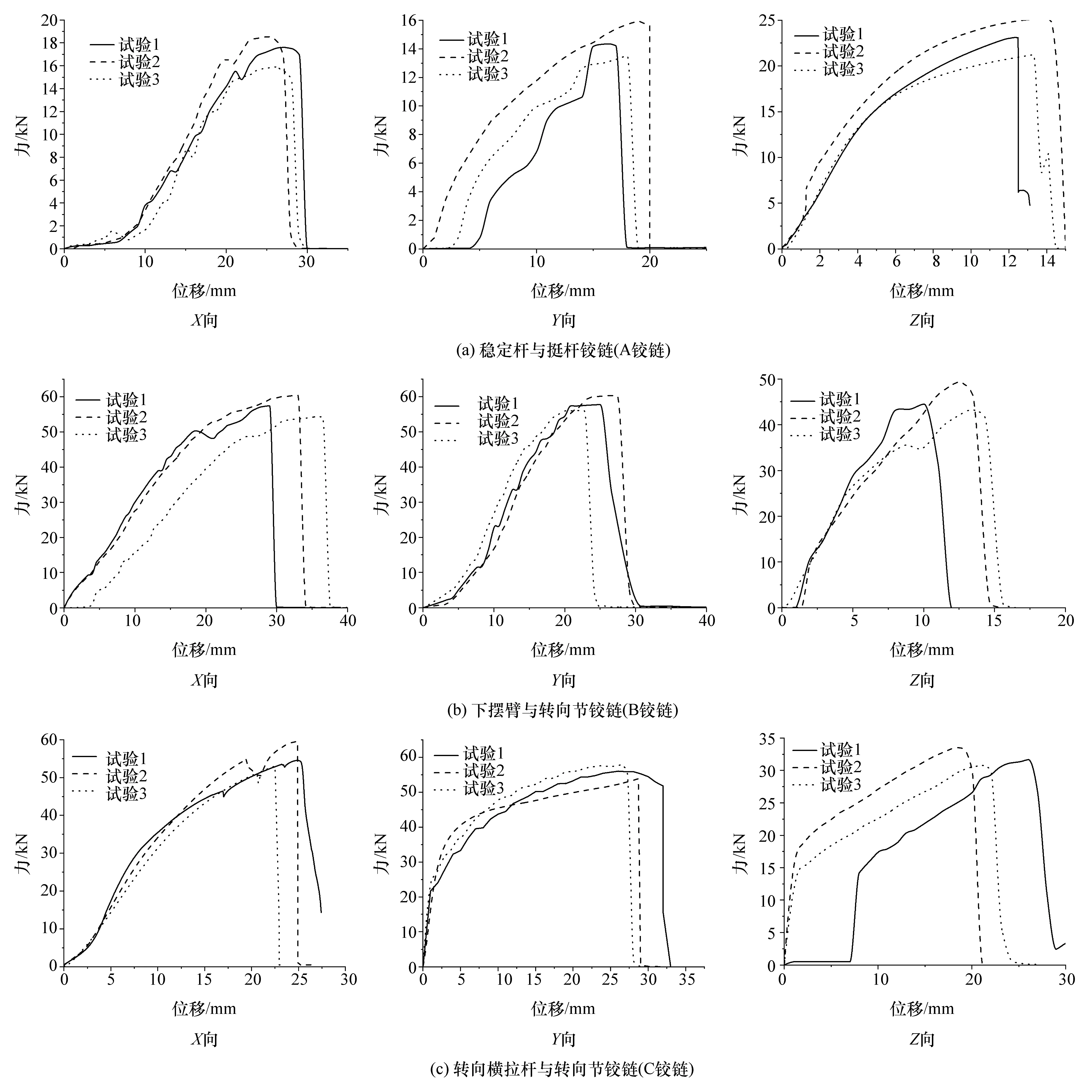

试验完成后,SANS拉伸(压缩)机输出A、B、C铰链3个方向力位移曲线,如图8所示。加载时,所有的力曲线均缓慢上升,当力达到某一峰值后铰链失效,曲线剧烈下跌。读取曲线下跌前峰值,作为各测试铰链失效力。取各工况铰链失效力平均值作为某车型后续开发铰链失效输入数据。

图8 各铰链3个方向拉伸结果

4 铰链失效力在某车型小偏置碰撞验证

基于C-IASI试验与评价规程,对前面所提的某车型进行小偏置碰撞仿真分析。整车模型不放模型假人,而采用等质量BEAM单元配重替代;整车碰撞模型单元数为210万,整备质量与实车相同;仿真模型3个连接铰链部位设置BEAM单元,并输入拉伸试验得到各方向失效力。计算分析完成后与后期样车小偏置试验结果进行铰链失效、车体侵入量和变形模式对比,结果如下。

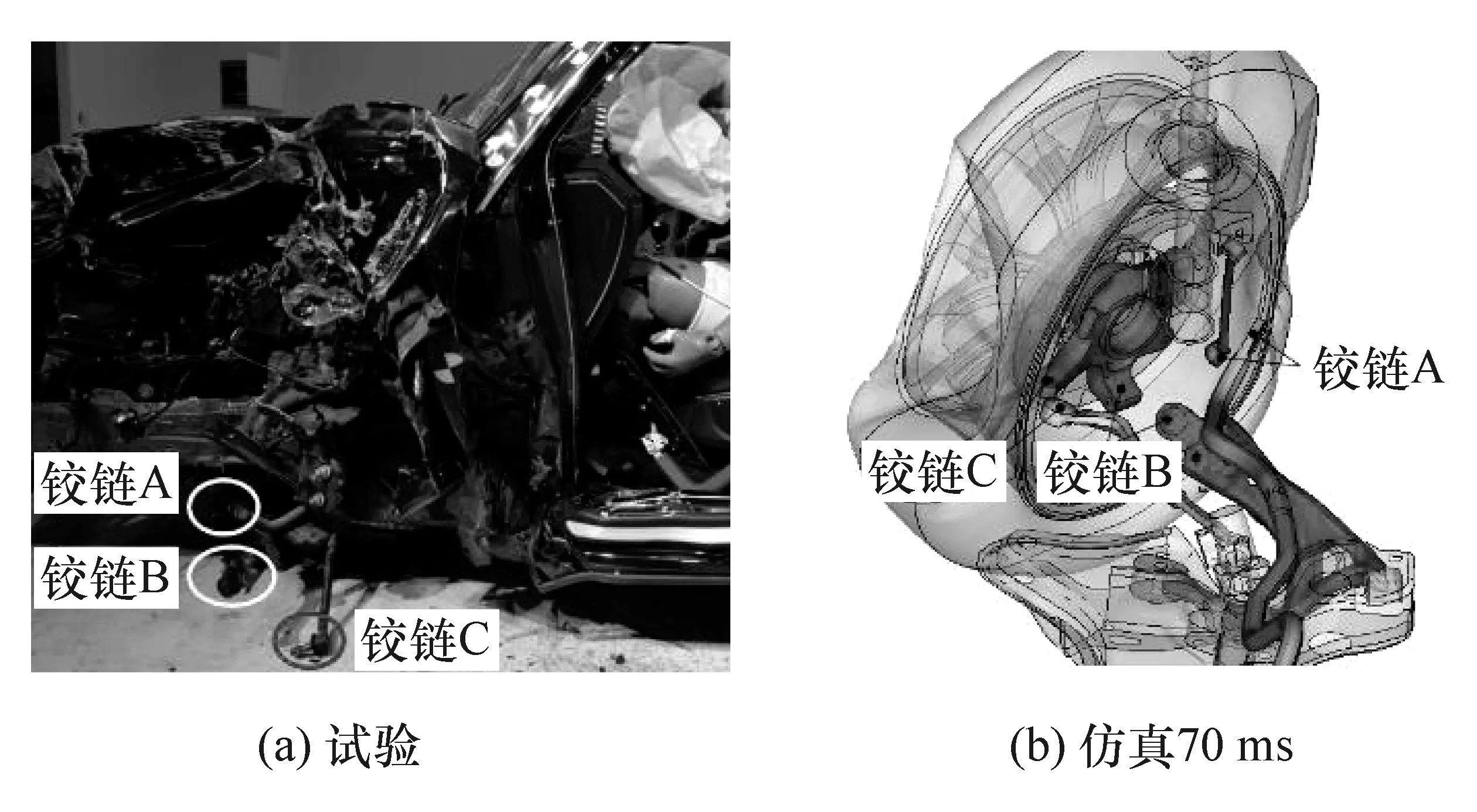

4.1 铰链失效情况对比

碰撞试验过程中,链接A、B、C均发生了脱落失效。仿真70 ms时,A、B、C铰链全部脱落,与试验脱落情况相同。结果对比详见图9。

图9 仿真与试验铰链失效部位对比

4.2 碰撞后车体结构变形对比

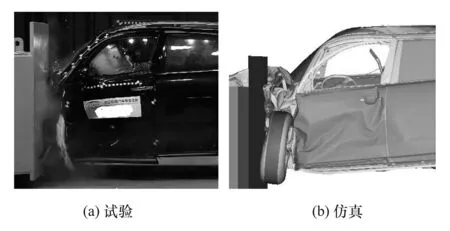

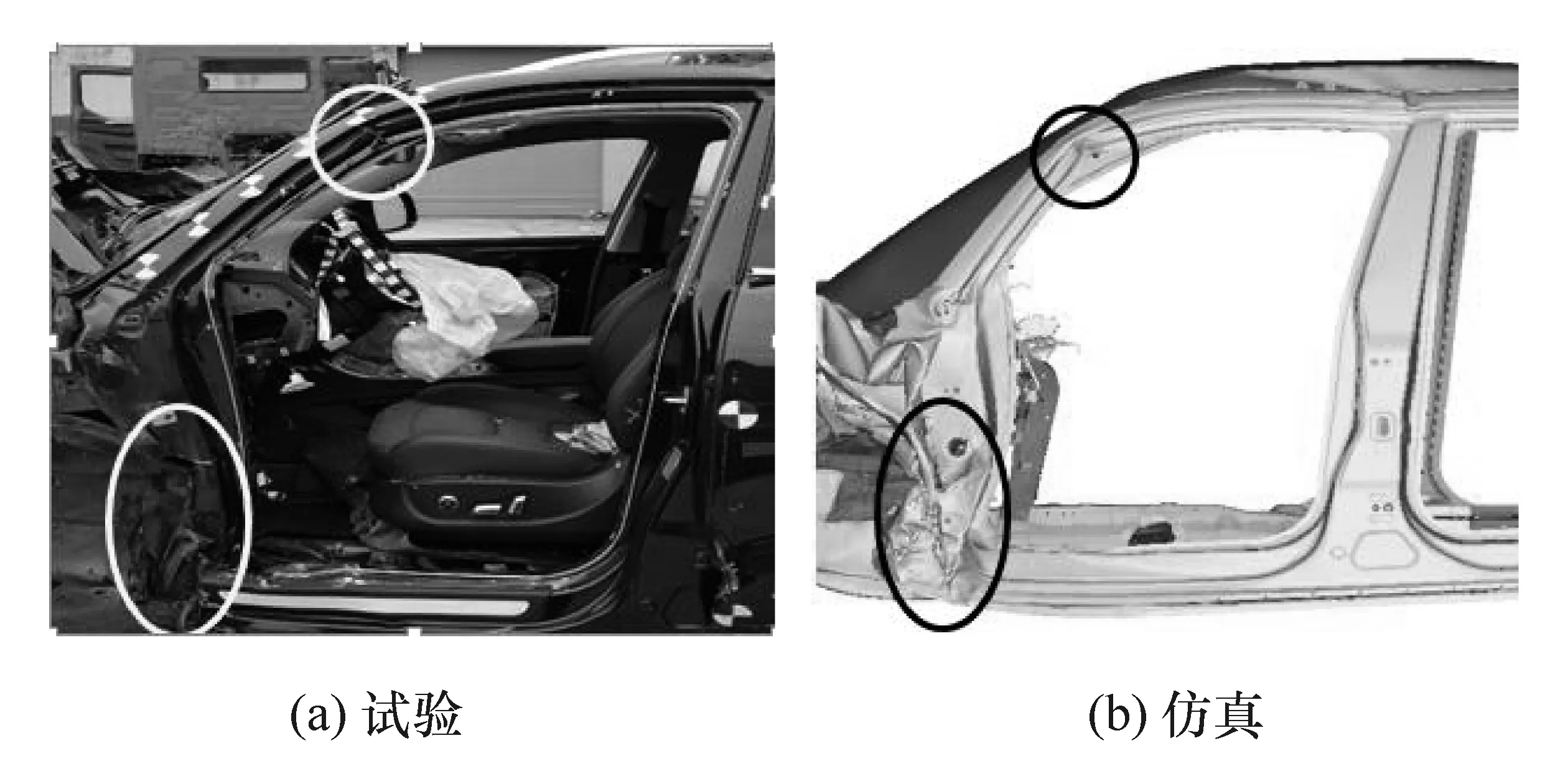

试验与仿真在碰撞过程中整车与门环系统变形模式分别如图10和图11所示。通过比较,车轮和车体门环系统特征位置变形模式与试验相似度高,显示了仿真具有较高的可信度,理由如下。

(1)仿真与试验结果均出现刚性壁障抵住车轮导致其弯折及车轮脱落情况(图10),同时碰撞力传递到门铰链柱和门槛梁,造成门铰链柱与门槛梁变形,且A柱和上边梁相同部位发生折弯(图11)。因此,门环变形模式相同。

图10 仿真与试验过程车轮变形模式对比

图11 门环系统仿真与试验结果对比

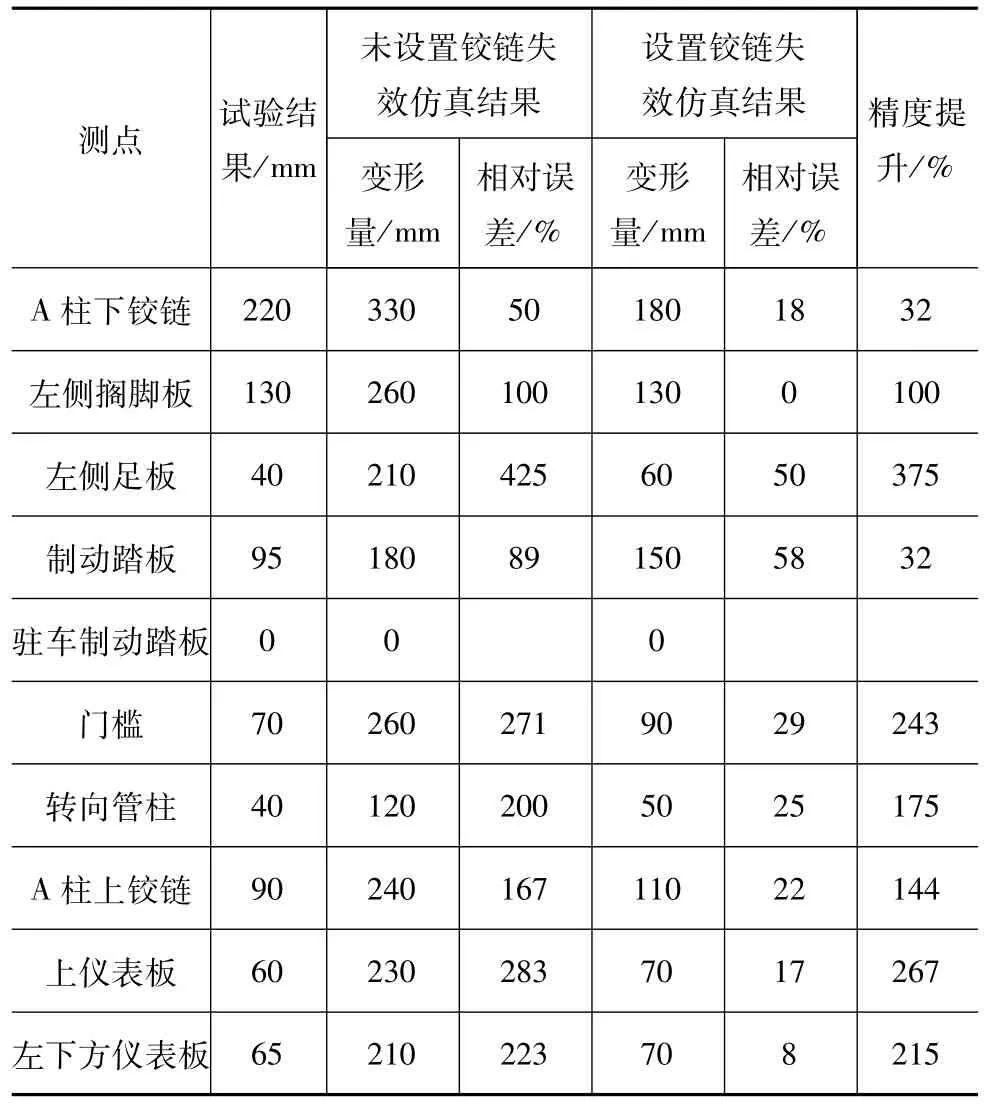

(2)基于该国产车模型,另外对未设置车轮铰链失效模型进行计算。依据C-IASI针对25%偏置碰撞评价规程,将试验结果、设置车轮铰链失效仿真与未设置车轮铰链失效仿真3个结果车体结构测点侵入量进行对比(图12),可以看出:设置失效后仿真值更接近试验结果,且所有测量指标均在相同等级区域内。

图12 仿真与试验乘员舱侵入量数值对比

(3)基于C-IASI评价规程,通过对车体结构测点侵入量数值对比(表3)得出:设置车轮铰链失效后仿真精度提升幅度在32% ~375%之间,提升幅度较大。

表3 车体结构各测点侵入量对比

综上,采用准确底盘铰链失效力仿真模型,能极大提高小偏置碰撞仿真计算精度,保障整车正向安全性能开发。

5 结论

基于C-IASI规程,本文中探究了车轮与底盘零部件间连接铰链失效而导致车轮脱落对碰撞结果的影响,并提出通过零部件拉伸试验方法获取车轮与底盘连接铰链失效力,并应用于仿真中以准确模拟铰链失效解决思路,通过仿真与数值分析相结合方法,明确了铰链力测量范围,并设计出若干套测量铰链失效力工装夹具,将测量失效力应用于某车型小偏置碰撞正向开发模型,通过仿真试验对比,证明该研究思路合理且可行,研究得出如下结论。

(1)通过分析同一车型车轮3个球铰链完全不失效和车轮完全脱落两种极端情况。结果表明:铰链完全失效与否导致车轮运动形式完全不同,且左前门门环变形模式也不相同,总体来说,铰链不失效情况下,门环系统的变形更大,从乘员舱侵入量数值角度进行结果评判,两种情况相差38~272 mm。因此,车轮与底盘连接是否失效对小偏置碰撞性能评定影响较大。

(2)通过仿真与数值分析相结合方法,对车轮连接铰链各个方向受力情况进行分析,结果表明:冲击能量对3个铰链3个方向峰值力相关性均在显著等级以上,故须对各铰链X、Y、Z3个方向平动失效力进行全面测量。

(3)针对某车型车轮与底盘3个铰链,完成了一整套测量铰链失效力工装夹具设计,试验表明该套夹具能完整测量出该车型各铰链失效力,设计合理。

(4)对该车型进行带铰链失效力仿真分析研究,结果表明:设置了准确失效力仿真模型,其铰链失效脱落,车轮和门框特征位置变形模式均与试验一致。通过对车体结构测点侵入量数值对比,带铰链失效力仿真精度提升幅度在32% ~375%之间,大幅提高小偏置碰撞仿真计算精度。