基于内阻功率消耗的锂电池SOC估计*

2020-09-03靳博文乔慧敏潘天红

靳博文,乔慧敏,潘天红,陈 山

(1.安徽大学电气工程与自动化学院,合肥 230601; 2.江苏大学电气信息工程学院,镇江 212013;3.湖南大学机械与运载工程学院,长沙 410082)

前言

锂电池具有能量高、比功率大、自放电率低且无记忆性等优点,已被广泛应用于各个领域。荷电状态(state of charge,SOC)能表征电池的剩余电量,电池SOC估算是电池管理系统(battery management system,BMS)中的重要环节[1]。SOC估算精度依赖于电池模型及其相应的估计方法[2]。

电池内部的化学反应是一个十分复杂的非线性过程,很难用精确的模型表述。目前用于研究电池性能的模型有:电气模型、电化学模型、有限元模型和CFD模型等。电气模型具有简单直观、概念清晰且便于建模的优点而被广泛应用于工程研究和实践。文献[2]中分析了电池的Rint、Thevenin、PNGV和GNL电路模型的优缺点。其中,Rint模型无法反映电池的暂态响应,其精度也无法满足需要;GNL和PNGV模型计算量过大,难以在工程中应用;Thevenin电路模型具有可变阶数的特性,模型精度随阶数的增加不断提高,且能较好地反映电池暂态响应,受到研究者的青睐[3]。

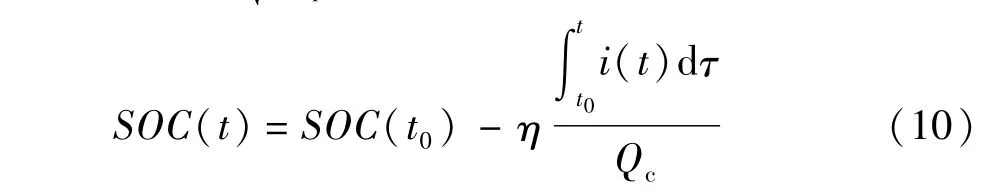

常用的电池SOC估计方法有:(1)开路电压法[4],电池需通过静置来获取其SOC,不具有实时性;(2)经验公式与数学模型法[5],是电池恒流工作条件下总结出的规律,并不适用复杂的放电工况;(3)电化学阻抗频谱法[6],依赖于精密的电化学测量仪器,使用条件受限;(4)神经网络法[7],须收集大量的训练数据,其估计结果受到训练数据和方式的影响较大;(5)安时积分法[1],将电流对时间的积分作为电池变化的电量,把电池的初始电量与变化电量差值相对于电池总电量的百分比作为SOC的估计值,满足实时估计需求,是目前应用最广泛的SOC估算方法;(6)EKF算法[8-9],将安时积分算法与电路模型的状态方程结合来估计SOC,该算法能修正SOC的估算误差,避免了积分累积误差的产生。

然而,上述估算方法中采用的是常温放电工况标定下的额定容量,未考虑温度、充放电倍率和健康状态等因素对电池容量的影响[10]。本文中针对锂电池使用场景,综合考虑上述因素对电路模型参数的影响。建立1阶Thevenin可变参数的等效电路模型。利用混合动力脉冲测试实验对电池多个影响因素点进行测试,结合最小二乘法[11]辨识电路模型参数值。以内阻能耗为研究对象,提出基于功率的放电策略,同时,利用功率积分与EKF相结合,实时估算电池的SOC。并搭建快速控制原型验证平台进行在线仿真验证。结果表明,在变化温度和高频率放电电流波动条件下,电池SOC估算仍具有较高的精度。

1 等效电路模型的构建

Thevenin等效电路模型适用于多种锂电池,其结构简单易行,模型参数易获取,可通过数学表达式构建状态方程进行仿真。Thevenin等效电路模型具有阶数可变的特性,模型的精度与计算量随阶数的增加而提升。综合考虑精度与计算量,选定具有一组RC网络[3]的Thevenin电路作为锂电池电路模型,其电路结构如图1所示。

图1 1阶Thevenin等效电路

该电路模型的空间状态方程为

式中:Uo为端电压;E为开路电压;I为充放电电流;R0为欧姆内阻;R1为极化内阻;C为极化电容;Uc为极化电压。

2 模型参数的确定

锂电池工作状态下,锂离子嵌入和脱落正负极物质的难易程度受到温度影响。温度升高,反应物扩散速度加快,此时,电池内阻减小;反之,内阻增加[12]。同时,开路电压受荷电状态影响,呈现正相关的特性。

2.1 开路电压模型

锂电池的端电压与开路电压并非呈现简单的线性关系。稳定的开路电压须通过静置后方能获取[13]。遵照国标实验,在不同温度下对额定容量为136 A·h,标准电压为345 V的车用动力锂电池包进行放电测试,得到稳定的开路电压与荷电状态之间的关系,如图2所示。由图可见,电池包健康状况和温度对开路电压的影响较小。因此本文中以温度为25℃、健康状况(state of health,SOH)为100%、放电倍率为0.2C测试实验下的SOC与开路电压的关系(图3)建立电池的开路电压模型。为满足仿真精度,通常选用更高阶次的拟合方程来进行仿真实验,而在具体的工程应用中须考虑到处理器的计算量,通常选用低阶次的方程。

图2 SOC、SOH、温度与开路电压的关系

图3 SOC与开路电压的关系

2.2 欧姆内阻模型

混合脉冲动力特性(hybrid pulse power characteristic,HPPC)实验[14]常用于电池的内部参数辨识。一次恒流HPPC放电开始和结束时,电池端电压急剧变化,其原因是由欧姆内阻导致的压升和压降。依据放电过程中两次压差的平均值和放电电流计算电池的欧姆内阻[11]:

式中:ΔU1和ΔU2分别为放电开始与结束瞬间的电压变化量;Ip为恒流脉冲放电电流。

通过HPPC实验辨识出欧姆内阻与温度、荷电状态和健康状况的关系,如图4所示。由图可见,电池的欧姆内阻随电池的荷电状态、健康状况和温度的下降而增加。

图4 锂电池的欧姆内阻

2.3 极化内阻模型

电池极化的消退极为缓慢。电池放电结束时的端电压与静置后端电压之间的压差即为电池的极化电压[4]。根据所建立的欧姆内阻与开路电压,利用最小二乘法原理获得等效电路模型中的RC参数。由式(1)可知,在放电过程中将电池端电压表示为

式中Uc(tα)为放电初始时刻极化环节RC两端的电压。

放电结束后,电池端电压变化为

式中Uc(tβ)为放电结束时刻极化环节的RC两端电压。

电池包在相同放电倍率、不同的温度、荷电状态和健康状况条件下的极化内阻如图5所示。由图可见,电池的极化内阻随荷电状态和温度的降低而略有增加。

图5 锂电池的极化内阻(相同放电倍率)

电池的健康状况衰败极为缓慢,因此主要考虑放电倍率对极化内阻的影响,电池包在相同健康状况、不同温度、荷电状态和放电倍率条件下的极化内阻如图6所示。极化内阻随荷电状态和温度的降低迅速增加,且随放电倍率的增加而有小幅提升。

图6 锂电池的极化内阻(相同健康状况)

3 基于内阻功率的SOC算法

电池可用容量受到温度、充放电倍率和健康状况的影响[15]。本文将上述因素对容量的影响问题转化为其对电池模型内阻参数的影响,进而分析不同放电工况下电池内阻的功率消耗。

3.1 内阻功率标准的确定

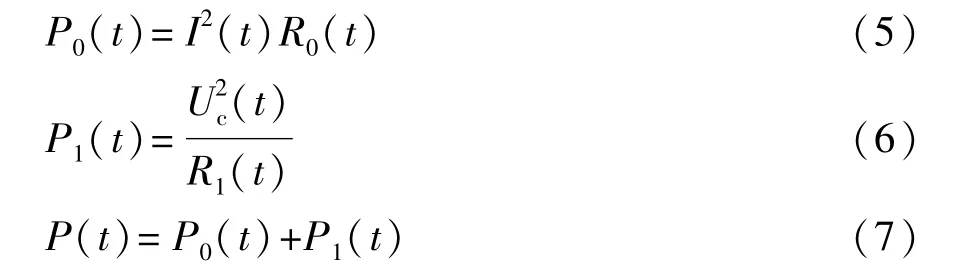

利用功率进行SOC估算的首要问题是确定电池内阻功率响应曲线与内阻总耗能。由于流经欧姆内阻上的电流和加载在极化内阻上的电压较易获取,因此放电过程中的功率为

式中:P(t)为电池内阻总功率;P0(t)为欧姆内阻功率;P1(t)为极化内阻功率。

依据国标电池额定容量测试实验,在温度20±5℃,以0.2C倍率进行完全放电实验,欧姆内阻和极化内阻的功率变化如图7所示。由图可见,随着电池荷电状态的降低,内部功率消耗呈现上升态势。

图7 电池内阻功率响应曲线

将电池内部总功率P对时间的积分作为电池内阻的额定耗能,即

式中Tall为放电测试总时间。

3.2 基于功率一致性的SOC估计

从电池的储能角度分析,负载对电池输出的电流要求较低,因此考虑温度Temp对电池额定容量的影响。采用内阻功率实时控制电池的放电电流,以达到稳定控制额定容量的目的,增强安时积分算法的鲁棒性[16]。基于Simulink搭建的算法模型如图8所示。由式(5)~式(7)得到受控电流的输出上限与SOC计算公式为

式中:η为库伦效率;Qc为以Im进行完全放电的总容量;i为放电电流;f R0与f R1分别为受荷电状态SOC、电池健康状况SOH、电池温度Temp和最大放电电流Im影响的R0与R1的非线性函数。

在放电过程中,当i=Im时,SOC估算精度最高;当i<Im或i>Im时,SOC估算将会产生误差。因此在放电过程中应当对需求电流与受控电流进行合理的分析和优化,以提升安时积分算法的精度。

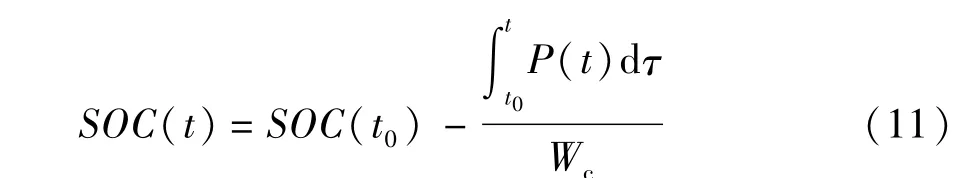

3.3 基于功率积分的SOC估计

从电池的使用角度分析,输出电流须实时响应负载的变化,电池在复杂工况下的电流输出导致自身温度剧烈变化。安时积分算法仅将电流对时间的积分作为电量变化的唯一指标,无法衡量温度对电量变化的影响。采用功率积分算法,能充分考虑温度对内阻参数的影响,从而作用到功率积分的变化,有效解决安时积分法不具温度适应性的弊端。

功率积分算法将内阻功率对时间的积分作为电池内部变化的耗能,把电池的内部初始耗能与变化耗能差值相对于电池内阻总耗能的百分比作为SOC的估计值。采用内阻功率积分算法的公式为

图8 SOC估算模型

式中Wc为电池内阻额定功耗。

采用基于Simulink搭建的算法模型如图9所示。

图9 SOC估算模型

4 基于EKF算法的SOC估计

基于电流的积分算法与基于功率的积分算法均属于开环预测方法,它无法消除积分累积误差[8]。研究表明,EKF与积分算法的结合能快速修正SOC初始误差,达到较高的估算精度[10]。

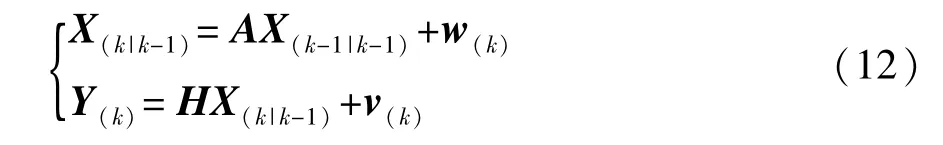

扩展卡尔曼滤波算法(extend Kalman filter,EKF)是解决非线性系统问题常用的方法之一,它利用输出和输入观测数据求得系统状态的最优估计[8]。EKF算法将系统的状态方程与观测方程表示为

式中:X(k-1|k-1)为系统k-1时刻的最优估计值;X(k|k-1)为基于k-1时刻状态的更新;w(k)为系统的过程噪声,其协方差矩阵为Q;Y(k)为当前时刻状态变量的观测值;v(k)为系统的观测噪声,其协方差矩阵为R;A为状态转移矩阵;H为观测矩阵。

EKF算法通过引入卡尔曼增益Kg来进行状态向量的迭代更新,从而得到状态变量的最优估计值。

4.1 稳定放电工况的SOC估计

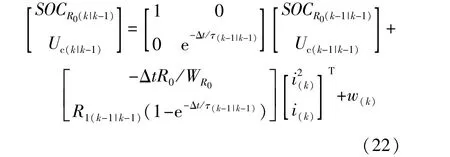

基于受控电流的安时积分算法误差较为稳定,可将其作为EKF算法中的系统状态方程。将安时积分算法与1阶Thevenin等效电路的状态方程进行离散化处理,结果为

式中:τ为时间常数;Δt为采样时间间隔。

将SOC与Uc作为系统的状态变量得到状态方程为

放电过程中,使放电电流i(k)=Im(k),对式(9)离散化得

将Uo(k)作为系统的观测变量,由于观测变量与状态变量之间呈现出高度的非线性,因此须对观测方程进行线性化处理,同时得到观测矩阵为

已知系统的状态变量

利用式(17)~式(20)进行状态变量的迭代更新,计算SOC在每一时刻的最优估计值。

4.2 复杂放电工况的SOC估计

当负载频繁变化时,由输出电流的波动导致的电池温升速率加快。功率积分的算法能充分考虑温度变化对积分速率的影响。内阻的功率消耗由欧姆内阻与极化内阻共同组成,且它们之间相互独立,均可单独衡量电池的SOC。由于内阻联合功率的积分无法与EKF算法结合,故采用先分再合的功率积分方式计算SOC最优估计值,具体步骤如下。

步骤1 采用欧姆内阻功率积分的方法,由式(11)得到离散化方程为

式中WR0为欧姆内阻额定耗能。

步骤2 结合式(1)得到离散化系统状态方程为

得到系统状态转移矩阵A与观测矩阵H,依据EKF滤波原理得到状态向量中极化电压的最优估计值Uc。

步骤3 将Uc的最优估计值代入极化内阻功率积分公式中得

5 实验验证

为验证算法的有效性,对额定容量为136 A·h,额定电压为345 V(满充394 V,满放287 V)的纯电动车用动力锂电池包进行实验。采用的设备有:外形尺寸为2.84 m×2.5 m×3 m、温度区间为-50~80℃的温控箱;AVL可编程直流电源;BMS控制器;Kvaser数据采集器和Canoe10.0软件。

5.1 电池容量一致性验证

电池健康状况的变化缓慢,在同一健康状况平台,不同温度下采用0.2C放电倍率对其进行放电实验,电池包所能释放的容量如表1所示。在相同温度(25℃)下,采用不同放电倍率对电池包进行放电实验,电池包所能释放的容量如图10所示。由图可见,电池的容量具有动态的特性。

表1 温度与电池容量

图10 放电电流强度与容量的关系

受内阻总功率限制的放电电流在不同温度下的变化如图11所示。由图可见,在内阻消耗总功率恒定的条件下,放电电流随温度降低逐渐减小,放电时间逐渐增加。同时,电流在放电初期迅速收敛,达到相对稳定的状态。

图11 放电电流随温度的变化

遵照图11各设定温度和与之对应的电流分别对电池包进行放电实验。在不同温度下电池包释放的总电量如图12所示。由图可见,在不同温度下电池包所释放的最大电量为136.32 A·h,最小电量为134.58 A·h。与额定容量的最大误差为1.04%。

图12 不同温度下的电池容量

综上所述,在不同温度下,以受内阻总功率控制的电流放电解决了电池释放总电量的非一致性问题,提高了安时积分算法的鲁棒性。

5.2 变温环境下的SOC算法验证

采用恒流放电实验[17],将传统的安时积分算法与EKF算法结合所估算的SOC如图13所示。在放电初始时刻分别设置SOC初始值为100%、86%和58%。放电实验表明:组合算法能及时地修正安时积分的初始误差,但放电过程中的温升导致电池容量改变引起已修正的3组SOC估算误差随着算法运行以同一趋势变化。

图13 SOC真实值与估计值

采用受控电流对电池包进行放电实验,放电过程中电流变化如图14(a)所示。将传统安时积分算法与EKF算法结合所估算SOC如图14(b)所示。由图可见,结合EKF算法的放电策略除具备误差修正能力外,在温度变化的过程中仍能保持较高的精度,且放电电流在内阻总功率的控制下所引起的电池温升较小。

图14 SOC估计值与放电电流

为验证电池包在复杂工况下的SOC估算精度,将某车型的UDDS工况[11]电流数据(图15)注入动力电池系统进行循环放电实验,利用功率积分与EKF组合的方法估算SOC,结果如图16所示。由图可见,功率积分与EKF的组合算法能应对电池在复杂放电电流工况下的SOC估计,且在温度变化的条件下也能保持较高的估算精度。

图16 SOC估计值与真实值

6 结论

(1)选取锂电池1阶Thevenin等效电路模型,通过大量实验确定模型内部参数与电池外部特性(SOC、温度、健康状况和充放电倍率)之间的关系,建立了锂电池的可变参数模型[18]。

(2)针对锂电池的使用场景,选取不同的放电策略和计算方式。通过内阻功率控制电池电流稳定输出以达到容量一致的目的,提升了安时积分的鲁棒性;通过功率积分算法计算SOC能有效反映外界温度对电池电量消耗速率的影响,提升了SOC开环预测精度。

(3)将改进的放电策略和SOC估算方法与EKF算法结合,有效地修正了积分算法引入的误差,抑制了电流采集噪声对SOC估算的干扰,提升SOC算法的抗电流冲击能力且更具温度适应性,在保持了SOC估算高精度的同时,拓展了SOC算法的适用范围。