碳纳米管/铜复合薄膜的制备及表征

2020-09-01魏小典张骁骅门传玲

魏小典,张骁骅,门传玲

(1.上海理工大学 能源与动力工程学院,上海 200093;2.中国科学院 苏州纳米技术与纳米仿生研究所先进材料研究部,江苏 苏州 215123)

随着科技的快速发展,人们对于电子用品的要求日益增大,安全以及轻量化产品成为了人们关注的焦点。轻量化坚固材料对于航空航、汽车以及手机的应用至关重要,用较轻的材料代替铜导线预计将极大的影响燃料节省和较少二氧化碳的排放。因此对于坚固轻质导线的需求正在迅速的增长。传统导线都是铜、铝及其合金,具有比重较大,柔韧性较差、电迁移现象明显,且载流能力已经达到材料所能达到的极限[1]。不能满足人们对于现代科技产品的需求。而碳纳米管材料具有独特的结构及优异的力学性能,用其开发高性能的铜基碳纳米管复合材料满足日益增长的需求,在电子器件、汽车应用等方面拥有着巨大的前景。目前CNT/Cu复合材料已经证明了其电学性能、热学性能[2]和力学性能[3]可与Cu媲美。具体的说,均匀的嵌入在连续Cu基体中的取向碳纳米管复合材料在室温和高温下的电导率与Cu相似并超过Cu。计算表明,碳纳米管的加入增加了铜的扩散活化能,抑制了复合材料铜的失效。CNT-Cu复合材料可以通过以下两种方式制备:(1)碳纳米管和铜的粉体混合和压实[3-12];(2)通过电沉积的方式使铜嵌入碳纳米管[13-16]。粉末混合和压实通常采用易于扩展的常规冶金工艺,如球磨、烧结等。然而,用粉末法制备的碳纳米管复合材料在制备的过程中很难防止缺陷夹杂控制碳纳米管的含量和排列。

用于混合(超声波、球磨机等)和压实(烧结、高压压缩和扭转等)的恶劣条件会严重破环CNTs结构。此外,由于Cu对CNTs润湿性的限制,混合和压实通常导致碳纳米管在Cu基体中的分布不均匀,尤其是在Cu晶界处,碳纳米管相分离和团聚非常严重。因此,在控制碳纳米管体积分数时存在着问题,混合和压实难以发挥CNT-Cu复合材料结构的真正潜力。

另一方面,电化学铜沉积的碳纳米管导线对控制不同的复合成分的碳纳米管提供了灵活性。目前,铜电沉积已广泛应用与碳纳米管组件的合成。然而,由于在疏水的碳纳米管材料上采用典型的水溶液进行电沉积只能获得少量或不均匀的Cu渗透的镀铜碳纳米管导线。Shuai等[15]和Jin等[16]利用CuSO4/H2SO4水溶液,通过反复电沉积Cu到超排列的MWCNT片材中,制备了内部Cu深度高的CNT-Cu片材。然而,这种复合材料含有约1%~5%(v)的低碳纳米管组分。Sundaram等[17]人设计了一种新型的两步电沉积工艺来制备CNT-Cu复合材料,该复合材料具有完整的内部铜填充以及较高的CNT组分。为了是使铜在碳纳米管材料中渗透,首先,用铜盐的有机溶液电沉积铜粒子,使疏水的碳纳米管材料润湿。随后采用常规的CuSO4水相沉积方法培养Cu种子,实现第二步Cu填充。

针对文献17,本论文取消后续的水溶液电镀的方法,改用溶剂热结合有机溶液电沉积的方法制备了CNT-Cu复合导线,该方法成功使得碳纳米管内部的铜晶粒完美填充并连续,最大程度提高复合薄膜的电学性能,通过对其结构及电学性能的表征,最终制备出了高导电轻质的碳纳米管复合薄膜。

1 实验

1.1 试剂和仪器

实验试剂及材料:碳纳米管薄膜由浮动制备碳纳米管海绵通过乙醇致密化得到,厚度为(10+1) μm,苏州捷迪纳米技术有限公司;乙腈,分析纯,国药集团化学试剂公司;乙酸铜,分析纯,阿拉丁试剂有限公司;硫酸,纯度9s8%,阿拉丁试剂有限公司;铜片,铜丝,赛格集团;去离子水,由苏州捷迪纳米技术有限公司提供。

实验设备:磁力搅拌机,用于搅拌制备好的有机溶液,使得乙酸铜在乙腈溶剂中更好的溶解;高压釜,博锐化机公司,利用高压釜创造高温高压环境,对碳纳米管薄膜进行溶剂热处理;电化学工作站,上海辰华公司,使用三电极工作站,对碳纳米管薄膜进行有电沉积;管式炉,用于对制备好的复合薄膜退火处理;真空热压炉,安徽贝意克设备技术有限公司,用于在真空环境下,对复合薄膜的热压处理,消除碳纳米管内部空隙,使得复合薄膜内部铜晶粒连结成片。

表征仪器:扫面电子显微镜(SEM),利用电子束轰击样品溅射二次电子成像,对复合薄膜的形貌进行表征;X射线衍射(XRD),用于分析碳纳米管/铜复合薄膜内部的分子结构;多功能数字数字式四探针:用于对复合薄膜的性能表征测试。

1.2 溶液及样品制备

以乙腈为有机电镀液溶剂,溶质为乙酸铜,配制有机电镀溶液。溶液浓度为7.5 mmol/L。在集热式恒温加热磁力搅拌器上进行搅拌,使溶液溶解至没有沉淀。将碳纳米管薄膜切成1 cm×4.5 cm的条状,浸泡在5 %的硫酸溶液中2 h,晾干后封装备用。

1.3 实验流程

实验流程如图1a所示,首先进行溶剂热处理,高压釜里放入制备好的有机电解液,将封装好的样品放入高压釜密封,通过加热高压釜,创造高温高压环境,使得碳膜内部提前埋入铜晶粒;将制备好的复合薄膜进行退火、还原处理,使碳膜内部的乙酸铜还原成铜,退火条件为Ar200 sccm、H2150 sccm,时间为3 h,温度250℃;处理好的薄膜用银胶固定在自制的铜模具上,用热熔胶将模具封装好放入电沉积装置中,采用三电极体系,通过调控电流密度和电镀时间来制备性能和结构优越的铜基碳纳米管薄膜,由于电镀过程中可能存在电镀不完全的氧化铜,故需要再次退火,还原;将退火后的碳纳米管/铜复合材料放入直径5 cm空心的圆柱模具中,调整热压时间和温度得到性能优越的复合材料。

图1 a.碳纳米管/铜复合导体的制备流程图,b.铜在碳纳米管薄膜内表现形式

1.4 结构及测试表征

将样品条装载到四探针测试仪上,将四探针根据样品尺寸进行校准,调整电流档得到样品的电导率。室温下使用直流稳压电源,对样品两端施加连续增大的电流,用红外测温仪测试样品的温度,记录样品温度上升时的电流,得到样品的载流性能。微观形貌在热场扫描电子显微镜(SEM)以及聚焦离子束(FIB)上进行。样品中铜质量含量利用高精度微量天平测试。

2 结果与讨论

2.1 微观形貌表征

图2展示了碳纳米管薄膜通过两步处理后的CNT-Cu复合材料的微观结构。图2a是碳纳米管薄膜进行溶剂热处理,通过溶剂热处理,碳纳米管薄膜中提前埋入铜种子,为后续的电镀处理铜晶粒的填充作铺垫。图2b可以看到碳纳米管薄膜进行有机电镀后,铜晶粒之间的空隙很少,碳纳米管薄膜内部铜晶粒最大限度的得到了填充,从而实现了复合薄膜中连续的铜基体。且填充后所得到的复合薄膜的密度仅为铜的1/4,可以用于轻质高导电材料的制作,根据工业的需求,可以通过改变电流密度的大小来改变碳膜内部铜晶粒的填充量,这表明了潜在的制造可扩展性。同时制备方案可能生产更大尺寸的样品,而样品的尺寸仅受使用的电沉积装置的大小限制。

a.溶剂热处理;b.有机电镀处理图2 碳纳米管复合薄膜扫描电子形貌图

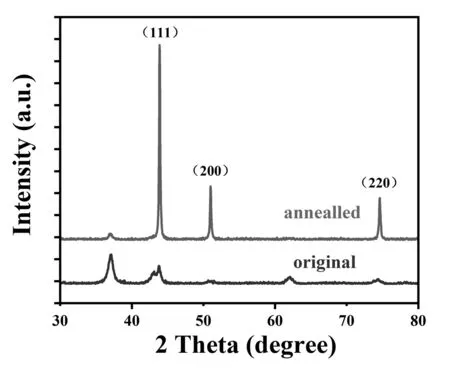

2.2 复合薄膜退火前后XRD表征

在经过溶剂热处理后,对样品进行退火处理,如图3所示,未经过退火处理的样品中Cu的衍射峰并不明显,比较明显的是Cu2O的衍射峰。而经过热处理后,Cu2O的衍射峰基本消失,Cu晶体的(111)、(200)和(220)晶面的衍射峰明显出现,表明退火后的样品中Cu的结晶度得到提高。同时退火处理排除了复合薄膜中的空气,促使了铜晶粒长大,减少了铜的晶格缺陷,使得复合材料的电学性能得到了增强。

图3 退火前后的样品的XRD谱对比

2.3 复合薄膜的电学性能表征

由于空气气氛下过高的温度会导致铜的氧化,低温却达不到热压效果,所以本实验采取在真空条件下对碳纳米管复合薄膜进行热压。如图4所示,在经过不同温度下热压处理,减少了复合材料管间和铜层的间隙,同时使得软化状态下的铜晶粒连结成片状,由此得到了连续铜碳结构的导电薄膜。利用碳纳米管与铜的相互作用,碳纳米管复合薄膜电学性能有了大幅的提升,电导率达到2.6×107 S/m,是铜的1/2,比原始碳膜提高了3个数量级,载流能力为1×105A/cm2,达到了金属的量级。

a.电导率;b.载流性能图4 复合材料在不同温度下热压后电学性能

3 结论

通过溶剂热和有机电镀的方法制备了碳纳米管复合导电材料,结合热压的方式,实现了铜碳复合结构材料。溶剂热和有机电沉积促进了铜在碳纳米管薄膜中的渗透,促使连续铜基体的形成,后续采用退火的方式消除碳膜内部空隙,同时促进铜晶粒的生长,进一步的热压使得复合材料致密化,促使薄膜内部铜晶粒连结使其连续化,优化性能。得到碳纳米管/铜复合薄膜的电导率达到金属量级,为铜的1/2,载流能力与工业上使用的铜相当,密度仅为铜的1/4,有望成为铜电线的轻质替代品,成为下一代新型导线,在电线电缆、柔性电极方面有着广阔的前景。