开敞泥舱架空横梁设计与强度研究

2020-08-29陈曙梅刘乐乐乔国瑞

陈曙梅 刘乐乐 乔国瑞

(中国船舶及海洋工程设计研究院 上海200011)

引 言

舱容在3 000~5 000 m3,船长不超过100 m的中型耙吸挖泥船,因其作业灵便、适用广泛倍受市场青睐。中型耙吸挖泥船的泥舱多为开敞式,顶部为了便于装泥不设置甲板;船底则设有单列或双列泥门,泥门处开口导致船底结构不连续。为保证泥舱内结构框架完整性,船级社一般会要求在强框结构底部连续对应平面的泥舱顶部设置架空横梁。

本文依托4 500 m3耙吸挖泥船,研究了4种典型架空横梁形式对结构强度、舱容、泥舱重量及挖泥作业的影响,旨在得到较为经济,且更能保证结构强度和作业性能的架空横梁形式。

依托项目的泥舱装载能力为4 500 m3,为典型的中型耙吸挖泥船,单列泥门设计,沿海航区作业,无限航区调遣。其主要参数见下页表1。

表1 耙吸挖泥船的主要参数 m

1 研究背景和技术路线

架空横梁除了要满足结构强度要求外,还应根据实际使用要求设置,例如不能影响挖泥装舱,不能减少泥舱的装舱量,也不能影响泥舱区的操作空间。架空横梁通常设计为工字钢形式,也可设计为箱型梁形式,图1和图2分别给出两种架空横梁的示意图。

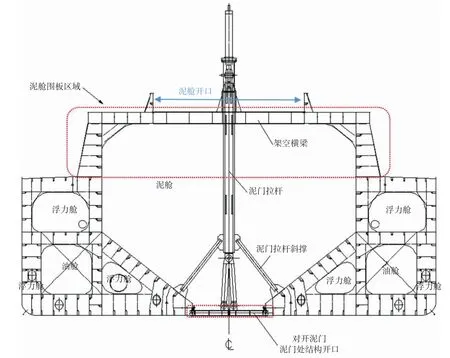

4 500 m3耙吸挖泥船为开敞泥舱、单列泥门设计,泥舱为围板型设计。围板型泥舱即在挖泥干舷所在的主甲板以上,设置较高的泥舱围板,以增加泥浆装载量,是中型耙吸挖泥船典型的设计形式。下页图3为典型泥舱围板型单列泥门横剖面图,图4为典型单列泥门的漏斗形底部结构示意图以及主要的疏浚设备。

泥舱在挖泥状态下,通过设置在泥舱内的装舱管,将达到额定浓度的泥浆装入泥舱内,浓度较低的泥浆通过低浓度排放管排出舷外。泥舱装满后,额外装入的泥浆通过泥舱内的溢流筒及溢流通道排出泥舱。装满泥浆的挖泥船在满足作业海况要求的情况下行驶至指定地点,打开泥舱底部泥门卸泥或通过抽舱作业,将泥浆输送至艏吹装置外抛进行海岸吹填工作。泥舱底部泥门除卸泥和通海情况下,一般为紧闭状态,泥门的开闭通常由设在架空横梁上的油缸带动泥门中心处的泥门拉杆完成。若为自平衡式泥门,顶部泥门拉杆与船体连接处力很小,则可忽略不计;若为非自平衡式泥门,执行开闭作业时,顶部对船体有较大拉力。

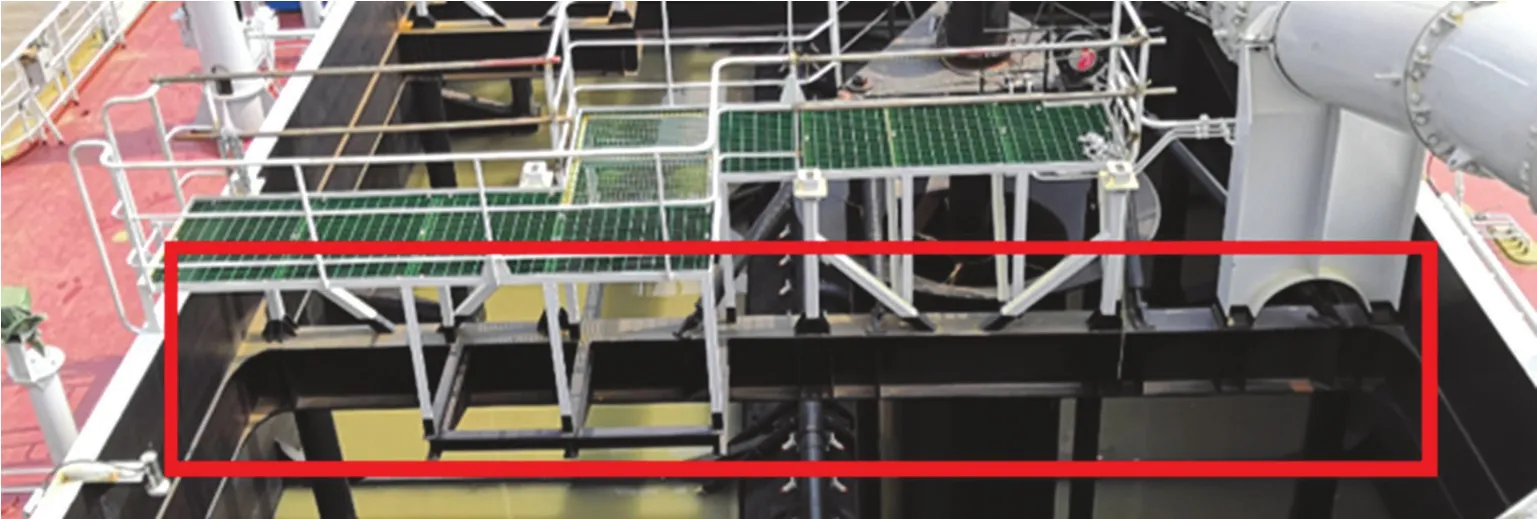

图1 工字钢型架空横梁

图2 箱型结构架空横梁

图3 泥舱围板型的单列泥门泥舱形式示意图

图4 单列泥门的漏斗形泥舱底部结构示意图

本船采用自平衡式泥门,因此顶部船体结构对泥门拉杆仅有导向作用。挖泥船在抽舱状态下,设在顶部的抽舱油缸对顶部结构会产生相应载荷。装舱作业时,开敞泥舱顶部的泥管内充满泥浆,泥浆通过装载泥舱顶部的消能箱进入泥舱。为充分利用空间,泥舱开敞区域还会用来放置集装箱,作为船上的备品空间。

开敞泥舱顶部设置的架空横梁主要承受疏浚作业产生的载荷,诸如泥门拉杆载荷、抽舱油缸载荷、装舱管载荷、消能箱载荷和备品载荷。架空横梁设置在泥舱顶部的长开口中,但规范对其扭转强度并无要求。主要原因如下:

(1)典型的耙吸挖泥船在泥舱两舷,设有足够宽度的浮力舱。泥舱宽度约为船宽50%~60%,顶部泥舱开口宽度约为船宽30%~40%,与船体大开口的定义有差距;

(2)此类工程船弯矩、剪力最大的工况,均为作业状态,作业状态对海况要求很高,优良海况下波浪扭矩的作用较小,作业时也不会产生较大的静水扭矩;

(3)无限航区调遣工况下,架空横梁不再受作业载荷影响,而该工况下的船体载荷较作业工况时的船体载荷小很多。

因此架空横梁仅在端部设计为椭圆弧与泥舱围板连接,而不再校核其扭转强度。

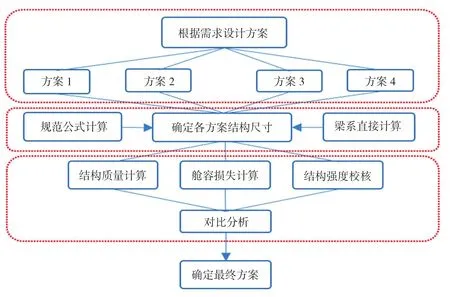

根据作业需求,设计初期为耙吸挖泥船设计多种架空横梁方案,分别从架空横梁布置、规范计算尺寸、架空横梁体积、结构重量、对泥舱强度影响和造价等几个方面进行比较,分析获得较优结构形式。本文对架空横梁结构设计的研究按图5所示展开。

2 4种典型架空横梁形式和结构尺寸

2.1 规范要求

开敞泥舱顶部的架空横梁设计需满足规范要求。CCS(14.8.6.1)规定:在泥舱肋板平面内应设置泥舱强横梁或架空横梁,横梁的剖面模数W应符合:

图5 架空横梁结构设计的技术路线

式中:S为架空横梁的面板宽度,m;l为架空横梁的跨距,m。当不设中间支柱时,跨距l为泥舱纵舱壁之间的距离。

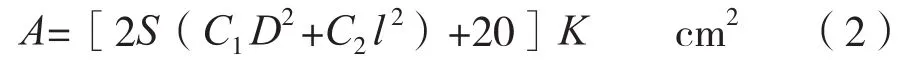

除模数要求外,架空横梁在扣除开孔后的总净剖面积A应不小于按下式计算求得之值:

式中各参数详见CCS规范。

另外,CCS规范规定,当泥舱肋板间距大于4 m时,架空横梁的构件尺寸应用直接计算验证,计算时剖面积应按扣除开孔计。计算模型假定架空横梁的两端为刚性固定,许用弯曲应力取98 kN/mm2。

本文耙吸挖泥船的泥舱肋板间距为7 m,远超规范要求,因此还需要直接计算确定。

2.2 设计方案简介

根据作业需求,本文设计4种典型且实船采用过的架空横梁形式。初始设计按照CCS规范要求确定构件尺寸,最终尺寸以直接计算结果为准。由于设计保守,考虑到最危险的结构位于泥舱中部,则强度校核均以泥舱中部的架空横梁为研究对象,并将满足中部强度要求的结构形式应用于其他横梁上。4种形式的架空横梁布置及结构形式简述如下。

2.2.1 方案1

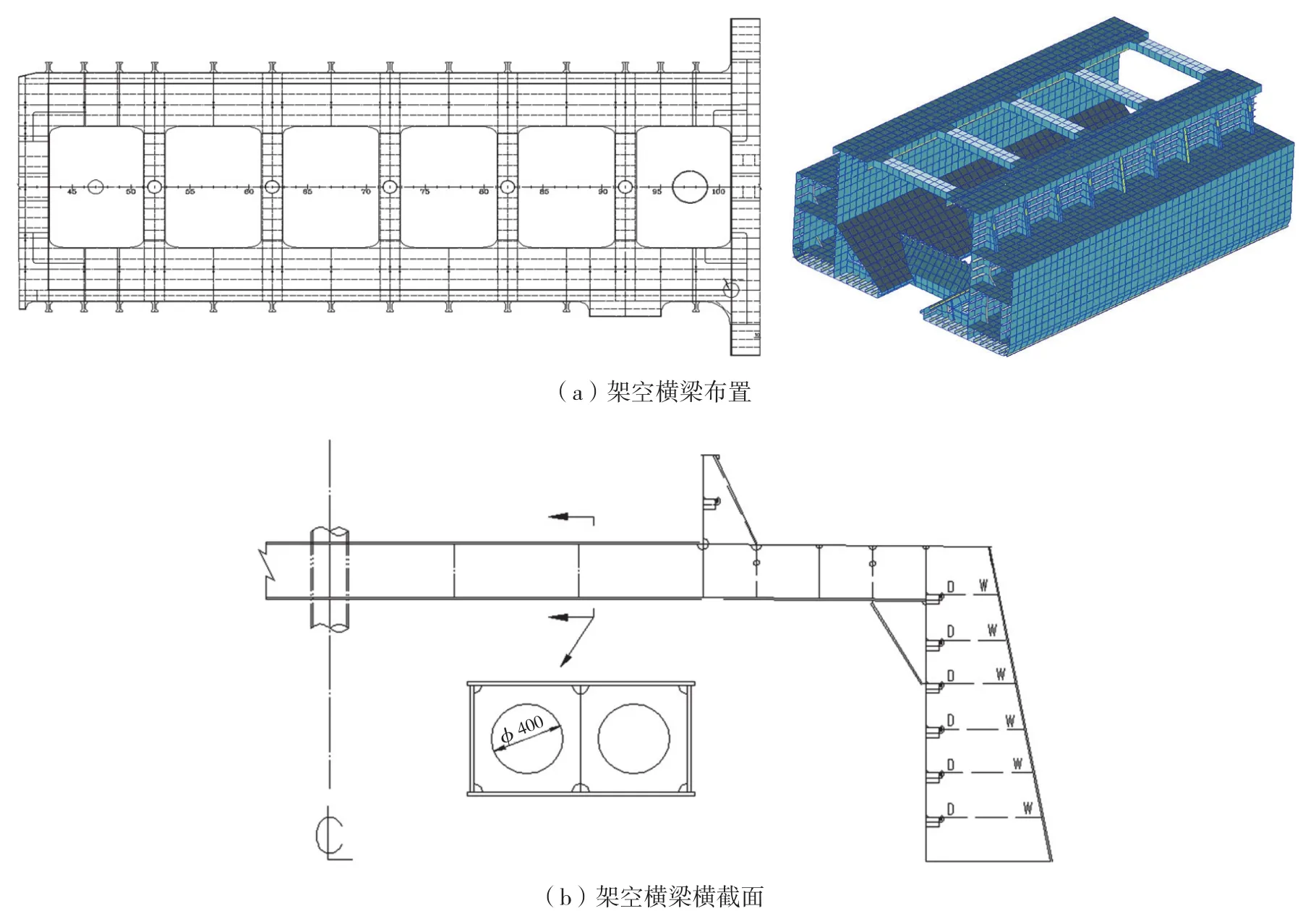

间距较大的箱型架空横梁,架空横梁布置见图6(a),结构形式见图6(b)。箱型横梁设置处正对泥门中心,泥门拉杆从横梁中间穿过,底部为泥门的结构开口,因此横向结构在架空横梁处没有形成闭环。而由于箱型横梁在泥舱溢流高度以下,会占用泥舱舱容,故舱容紧张的情况下可不予考虑。此方案优点也较明显,顶部设计简洁,疏浚设备布置方便,顶部结构刚度较好。

图6 方案1:大间距箱型架空横梁结构(模型中忽略泥门拉杆)

2.2.2 方案2

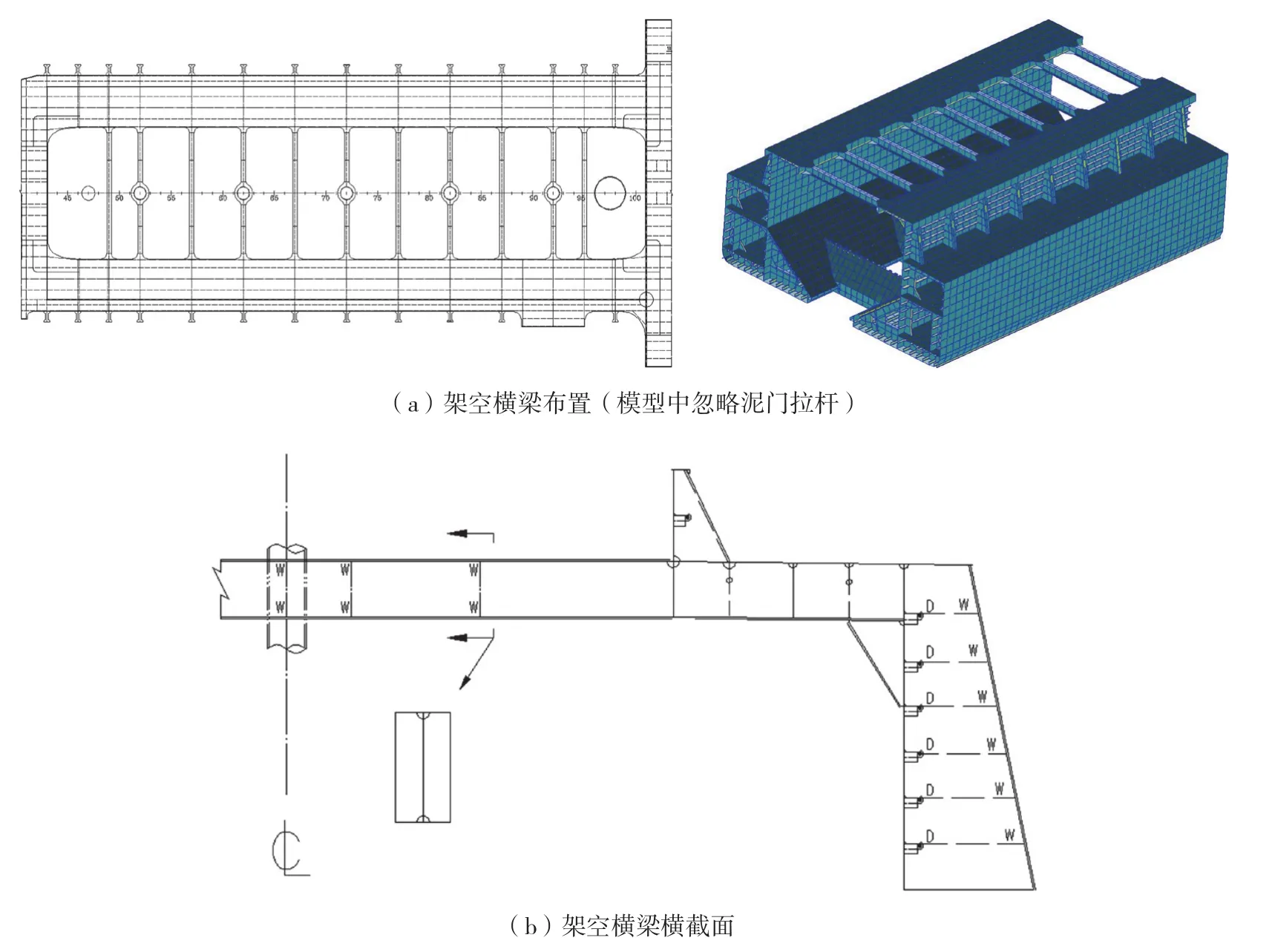

横梁间距较小的工字钢型架空横梁,横梁布置见下页图7(a),结构形式见图7(b)。横梁对应的底部结构为泥舱肋板,形成完整的横向环状结构。泥门中心线处为对应设置的架空横梁可设为泥门拉杆的支撑。但该方案横梁布置较密集,不利于疏浚设备和管系的布置。

2.2.3 方案3

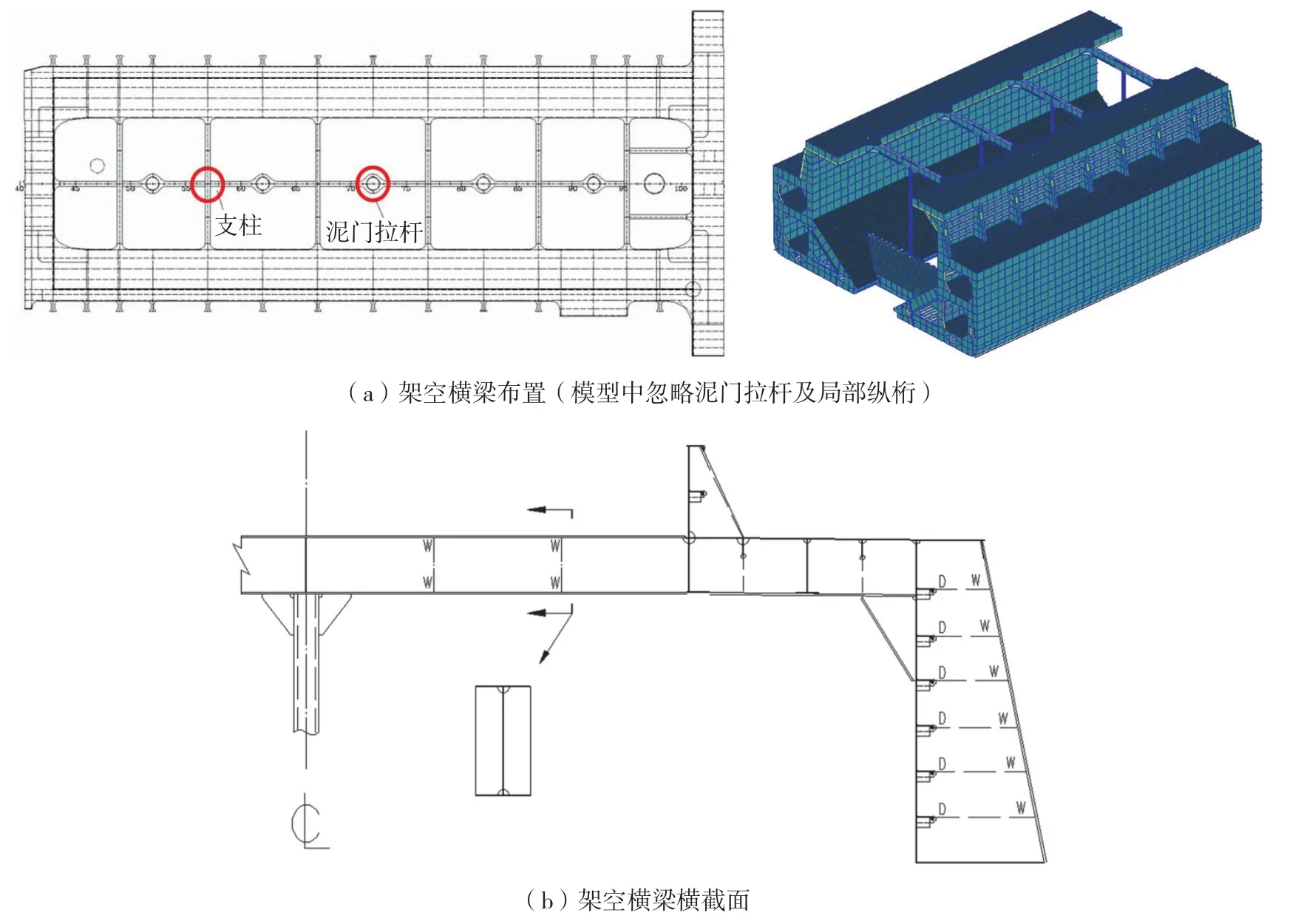

横梁间距较大的工字钢型架空横梁,设计局部架空纵桁支撑泥门拉杆。架空横梁布置见下页图8(a),结构形式见图8(b)。

架空横梁对应底部泥舱肋板设置,横梁中间设置支柱与底部泥舱肋板连接,另外设置局部架空纵桁支撑泥门拉杆。该方案横向强框能形成结构闭环,支柱的设置减少了横梁的剖面模数。该方案泥舱顶部作业空间相对宽敞,舱内支柱的局部加强设计需要特别关注,既能保证强度,也能保证局部结构不积泥,疏浚管线舱内部分也要考虑避开支柱。

2.2.4 方案4

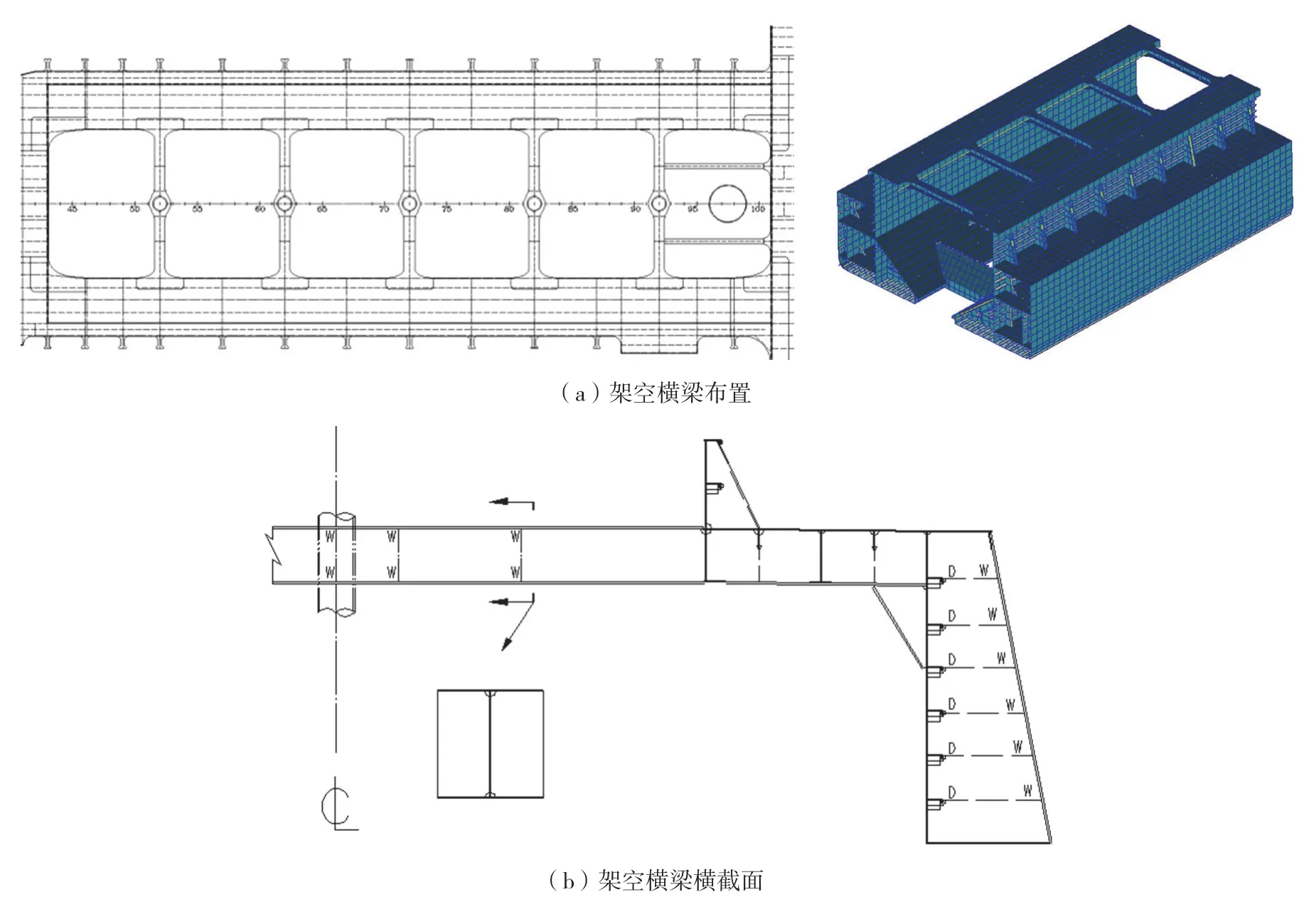

横梁间距较大的工字钢型结构架空横梁,架空横梁布置见第101页图9(a),结构形式见图9(b)。方案4为方案1的另一种形式,是将方案1的箱型横梁改为工字钢。同样由于横梁设置处正对泥门开口,泥舱肋板对应的顶部没有横梁结构,因此该设计的泥舱区域也没有横向闭环结构。

图7 方案2:工字钢型架空横梁结构

图8 方案3:工字钢型架空横梁和架空纵桁结构

图9 方案4:大间距工字钢型架空横梁结构(模型中忽略泥门拉杆局部结构)

2.3 梁系直接计算

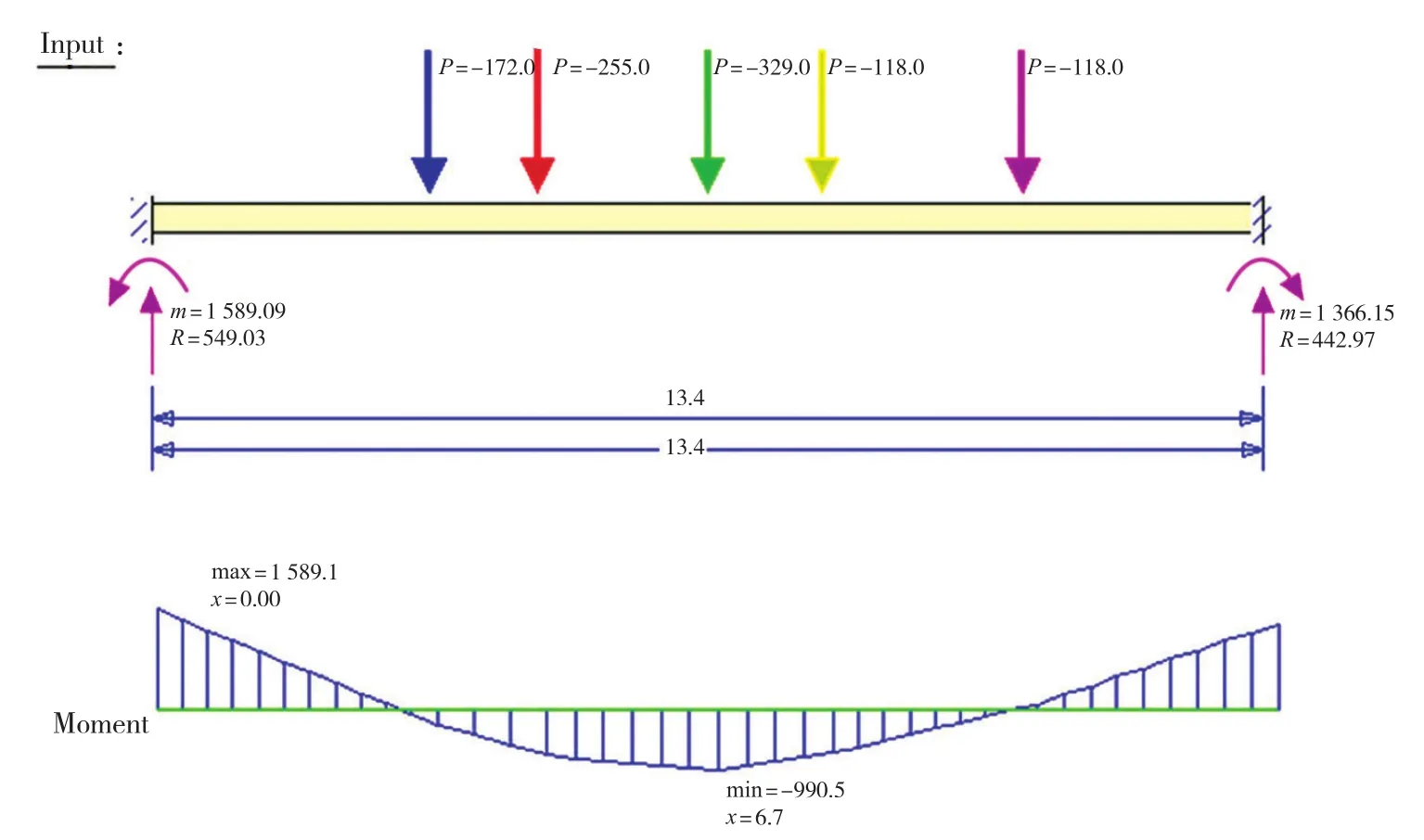

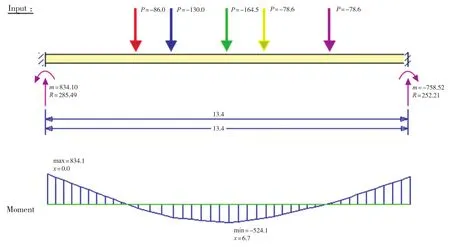

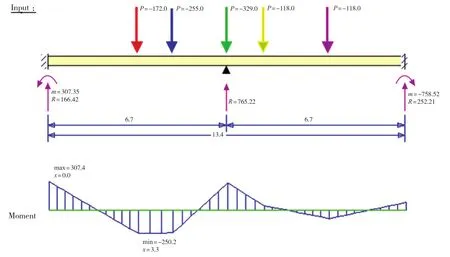

本文耙吸挖泥船中部的架空横梁承受载荷分别为抽舱油缸载荷、泥管支撑载荷、消能箱载荷和备品集装箱载荷,根据载荷进行梁系计算,两端为刚性固定,许用应力按CCS规范为[σ]=98 kN/mm2。4种方案下,架空横梁的设计载荷及其产生的弯矩图10 -图12所示。其中,方案1与方案4的弯矩图一致。

图10 方案1/方案4大间距架空横梁的设计载荷及其产生的弯矩

图11 架空横梁方案2设计载荷及其产生的弯矩

图12 架空横梁方案3设计载荷及其产生的弯矩

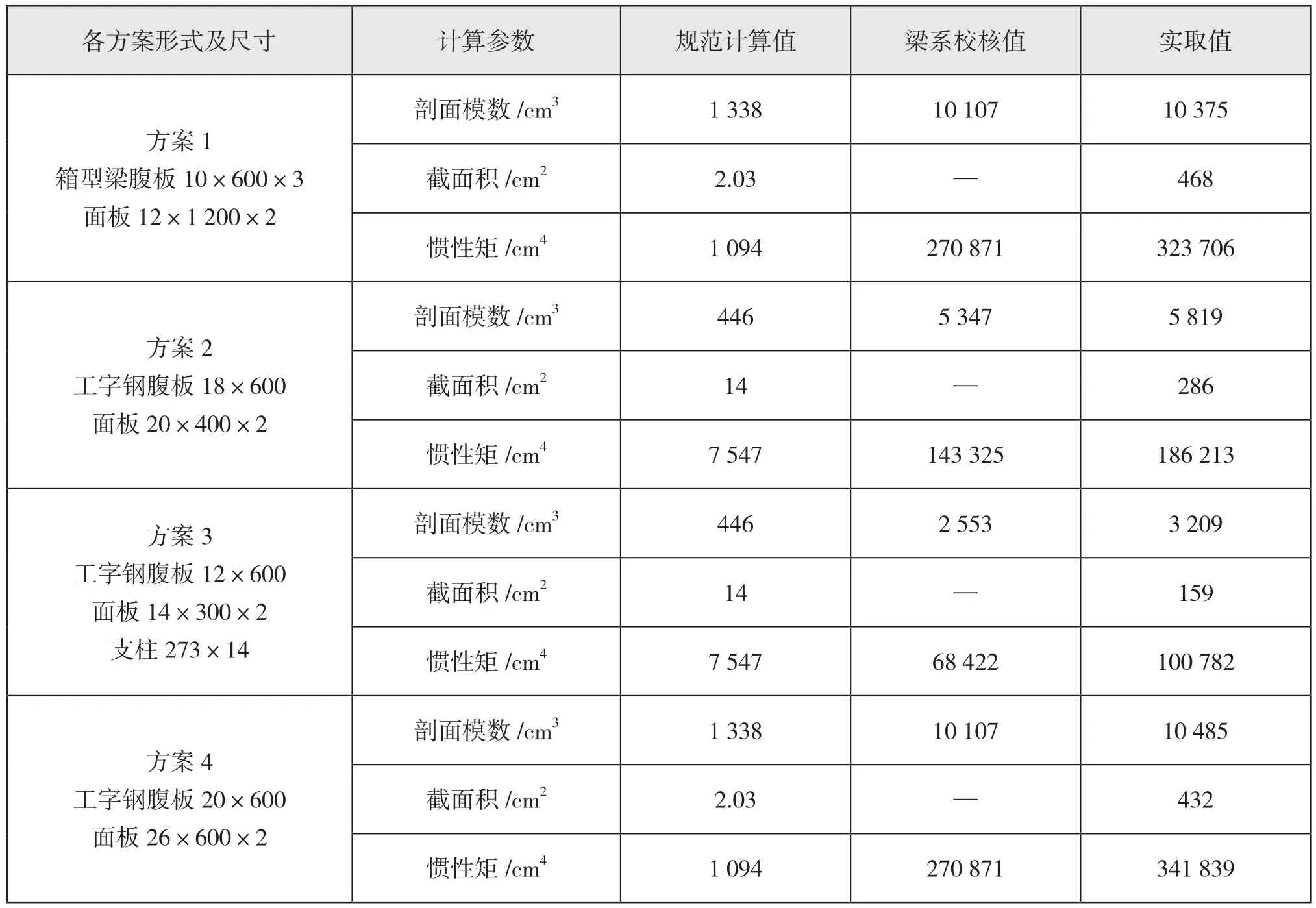

2.4 架空横梁各方案的构件尺寸选取

根据规范公式计算结果和梁系直接计算结果,可确定各设计方案下的架空横梁构件尺寸。详见下页表2。

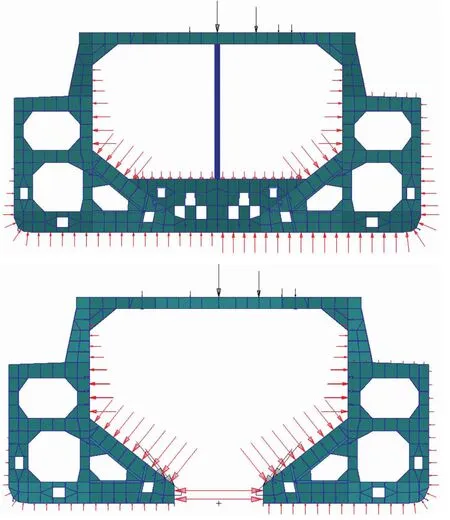

3 架空横梁结构强度计算验证与比较

为进一步考察架空横梁形式对泥舱结构的横向强度影响,按照横向强度计算要求,建立了泥舱区舱段有限元模型。模型建立范围为泥舱中部典型泥舱段,不考虑额外增加的板厚,也不考虑腐蚀余量。模型边界条件、载荷工况选取及校核衡准满足CCS第二章要求及驳船规范要求。横向强度计算两种工况,分别为最大作业吃水下的舷外对称海水压工况和非对称海水压工况。选取考虑的外部载荷为海水动压力和静压力,内部载荷在泥舱底部考虑泥压和底部泥门开启或关闭载荷,在泥舱顶部考虑抽舱油缸、耙头支撑、消能箱、备品等局部载荷。并在舱段模型端部加载修正后弯矩,使中部产生的弯矩与实际垂向弯矩相符。

表2 各设计方案下的架空横梁形式、尺寸及计算参数

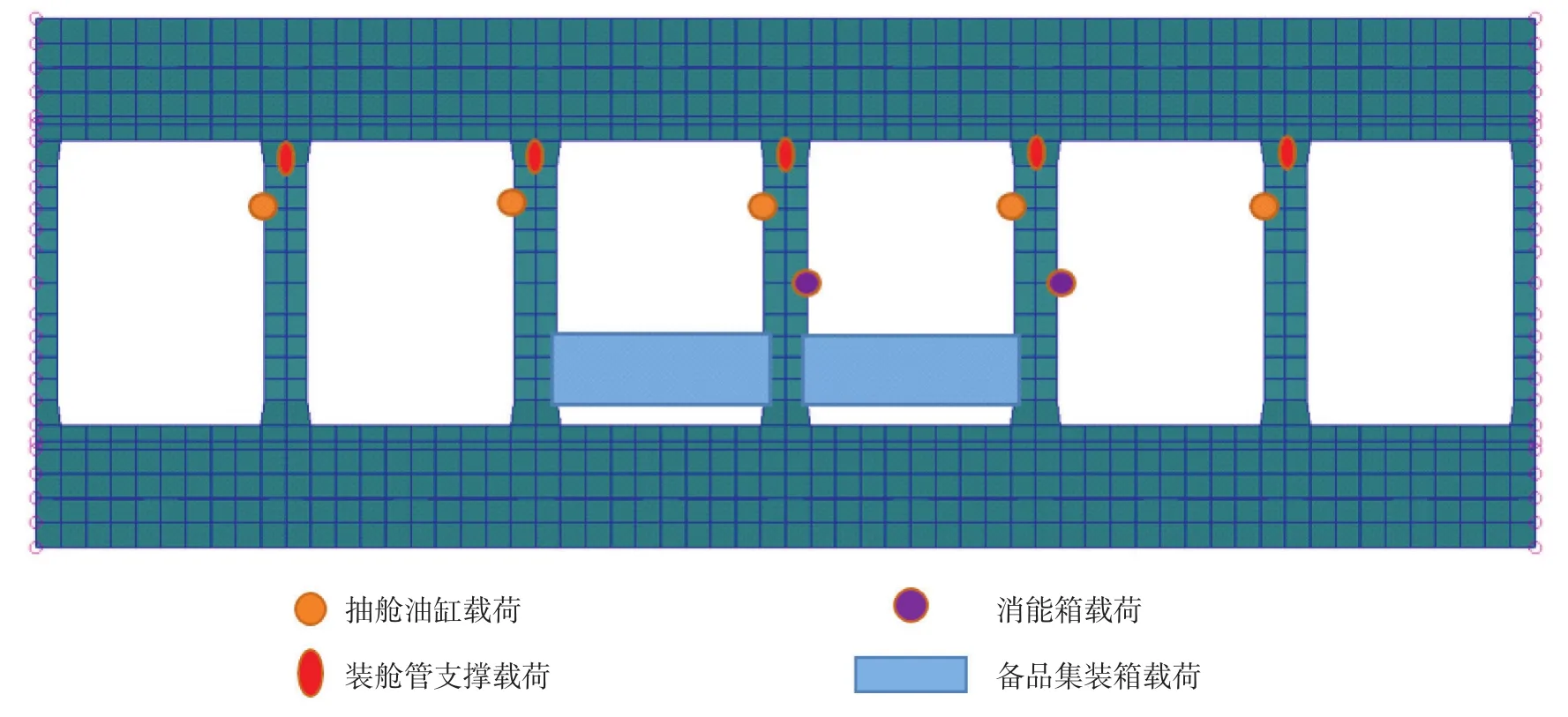

作用在架空横梁上的泥舱顶部载荷如图13所示。

图13 架空横梁的设计载荷示意图

图14 直接计算载荷加载示意图

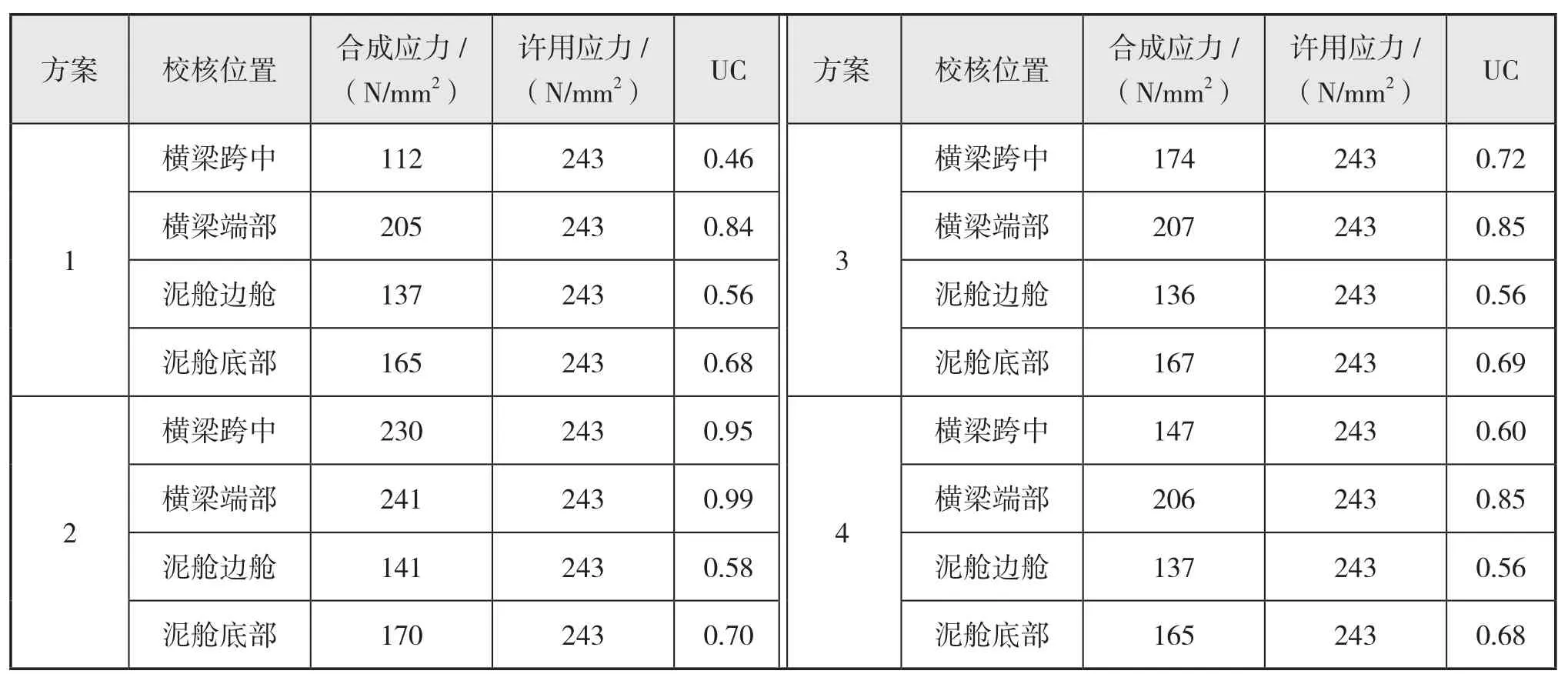

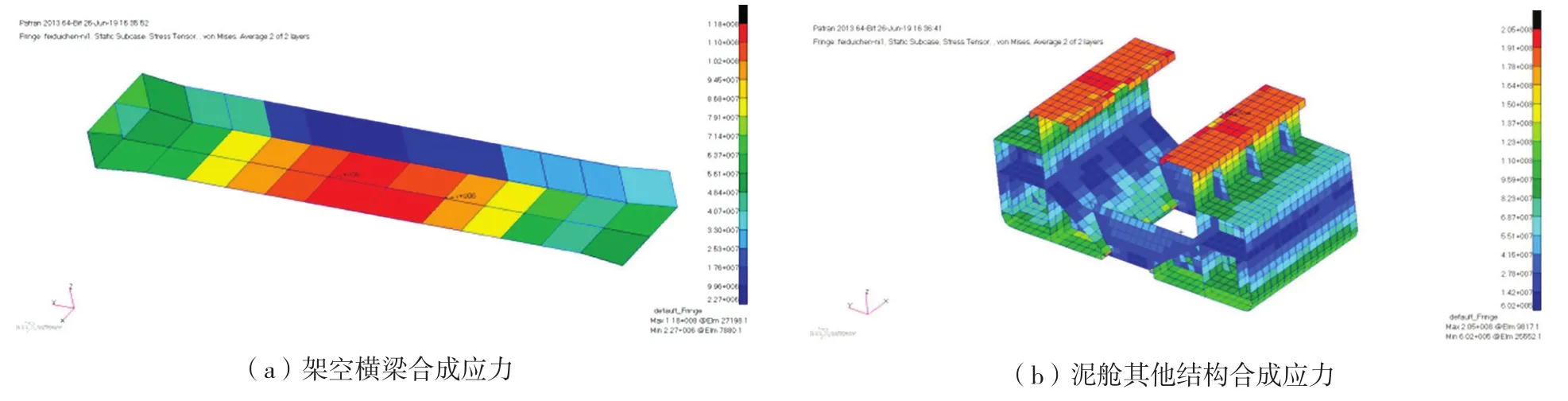

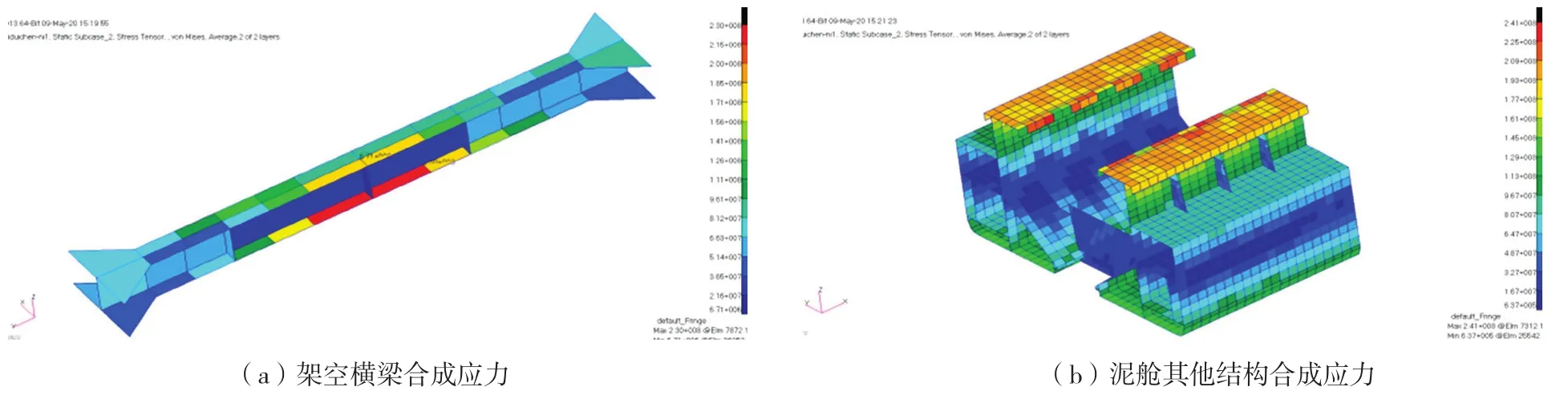

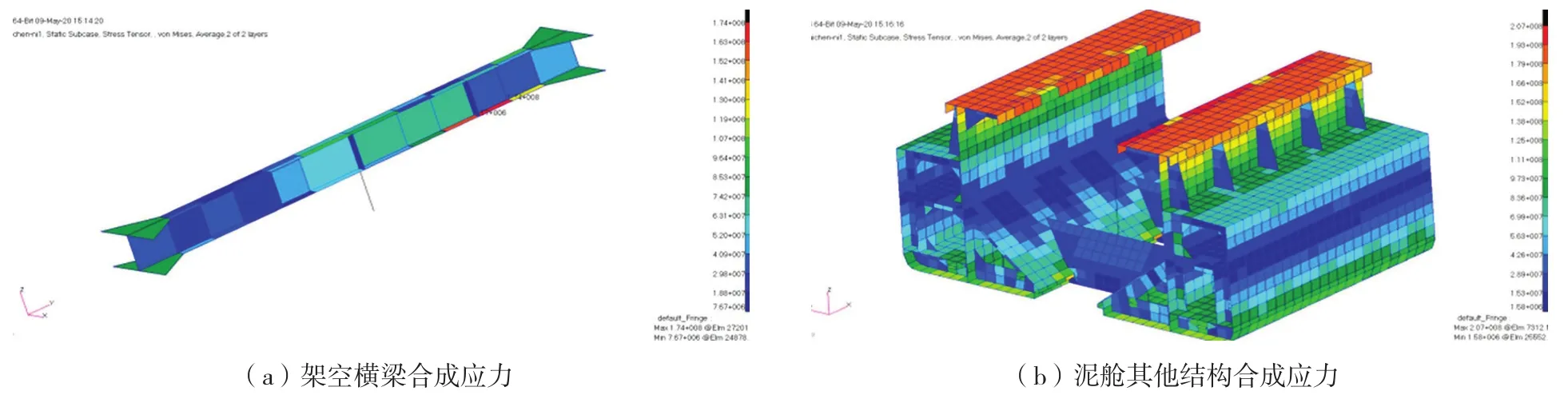

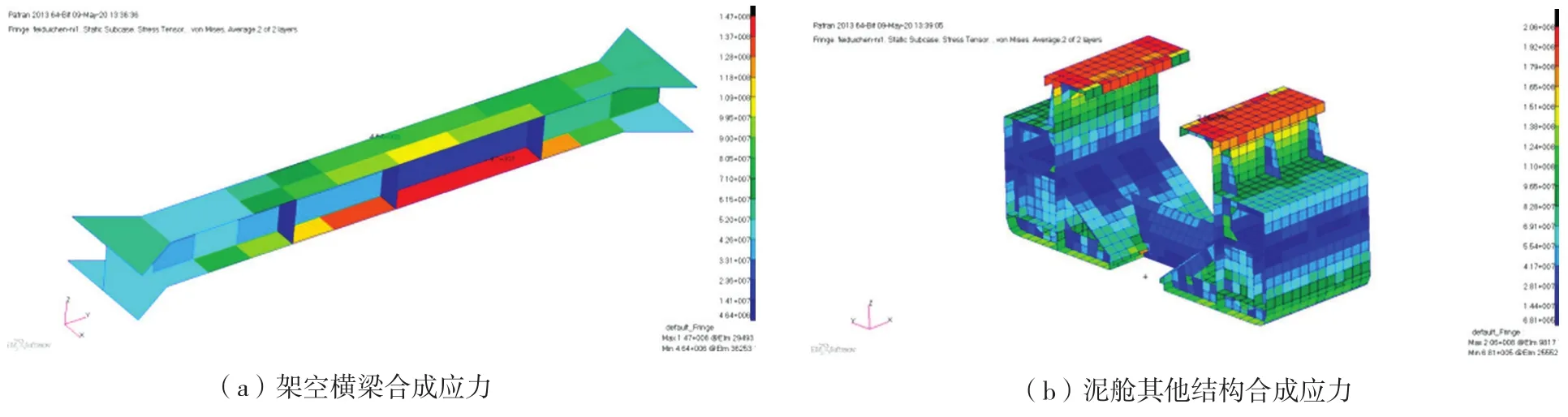

4种方案下架空横梁的有限元强度校核结果见下页表3,不同方案下的合成应力结果云图分别见下页图15 -图18。由应力结果可知:对于架空横梁本身,方案1结构强度最好,中部及端部最大应力分别为112 N/mm2和205 N/mm2;其次为布置形式相似的方案4,中部及端部最大应力分别为147 N/mm2和206 N/mm2;应力最大的方案2,高应力处为架空横梁端部的应力集中点,而对中和轴附近及底部结构影响微小。

从泥舱的整体横向强度来看,架空横梁本身为局部结构,因其形式不同所造成的影响基本局限于架空横梁自身结构以及端部与泥舱围板的连接处,而对中和轴附近及底部结构的影响微小。方案2和方案3分别通过减小横梁间距和减小横梁跨长的方法减小横梁剖面模数。从计算结果看,架空横梁更多受作业时的局部载荷影响,方案3减小横梁跨长更为有效,减小横梁间距效果并不理想。

表3 不同设计方案下的架空横梁强度校核结果

图15 方案1的合成应力结果云图

图16 方案2的合成应力结果云图

图17 方案3的合成应力结果云图

图18 方案4的合成应力结果云图

值得注意的是方案1和方案4,两种方案的弯矩分布完全一致,两种方案下的横梁端部合成应力也基本一致,但方案1横梁跨中的合成应力小于方案4。研究发现:方案4的剖面模数大于方案1,但垂向承剪面积小于方案1。方案1和方案4的中部最大剪应力差别较大,分别为46 N/mm2和75 N/mm2,最大正应力则差别较小。因此架空横梁的剖面面积与剖面模数同等重要,也验证了规范对架空横梁净剖面面积有最小要求的合理性。

综上所述,从结构横向强度的角度,可认为方案1最符合结构设计要求。

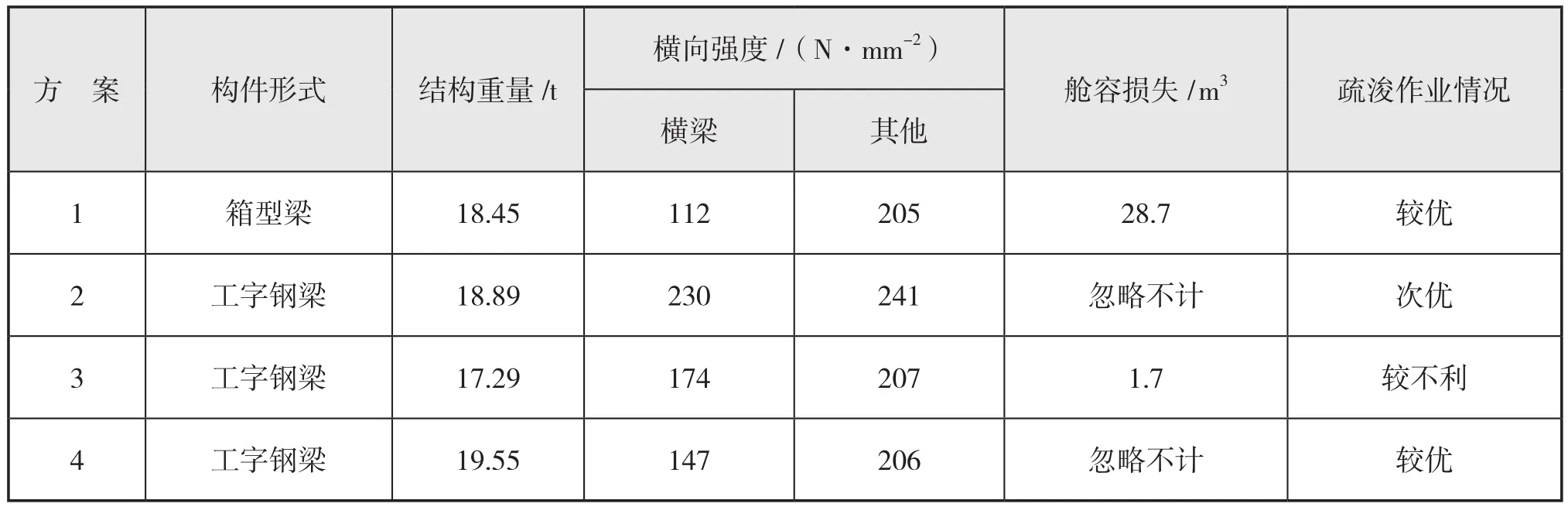

4 架空横梁的多方性能比较

除了结构强度,架空横梁设计也要考虑其他方面因素,比如横梁自身体积占用舱容造成的舱容损失、横梁自重的影响以及横梁设计对疏浚设备布置的影响等,均影响挖泥船的经济性。

表4列出了本文讨论的4种架空横梁方案,分别从结构重量、横向强度、舱容损失和设备影响4个方面比较优劣。

表4 架空横梁的优劣比较

表4显示:各方案的结构重量差异并不大,方案1的箱形横梁在横向强度占绝对优势。除方案1外,各方案对舱容的损失不大,方案1和方案4采用大间距架空横梁设计,且舱内不额外设计构件,十分有利于管线布置和疏浚作业。

综上所述,在确保泥舱有足够舱容储备的前提下,最终确定方案1最适合本船。

5 结 语

带开敞泥舱的耙吸挖泥船和泥驳,泥舱区域需按规范要求设置架空横梁。架空横梁一般设计在底部不设泥门开口的强框平面内,整个强框形成闭环以保证泥舱横向强度。架空横梁同时也承受泥门启闭产生的载荷,并对泥门拉杆有限位和导向作用。对于底部设置单列泥门的泥舱结构,为保证顶部作业空间,架空横梁按规范要求设置较困难。本文论述了架空横梁的几种形式,从强度、重量、装舱量、作业便利等方面比较其优缺点,使中小型挖泥船泥舱结构更加合理,更适于作业。

对4 500 m3耙吸挖泥船的4种架空横梁设计方案进行对比,得到以下结论:

(1)不同形式的架空横梁结构对泥舱横向强度有一定影响,但仅限于架空横梁自身和附近的泥舱围板结构,但对中和轴附近和底部结构影响微小。

(2)各方案的架空横梁结构重量相当。

(3)方案1的大间距箱型架空横梁在结构强度方面优势明显。

(4)方案1的箱型梁对泥舱的装舱舱容有影响,其他方案几乎无影响。

(5)从疏浚作业方面,方案1和方案4的大间距架空横梁布置,由于泥舱顶部和内部结构简洁,最有利管系布置和疏浚装卸泥浆作业。

综上考虑,推荐大间距架空横梁布置。在确保有效舱容的前提下,方案1的箱型梁设计最优;在舱容紧张的情况下,可选择方案4替代方案1。

经济的结构重量、足够的结构强度以及确保使用功能,一直是结构设计追求的目标。在以往设计中,常因考虑到设计周期问题,而对架空横梁的设计采用各方案的定性分析法。本文通过合理的研究技术路线,对架空横梁各设计方案进行详细的强度、重量和舱容损失计算,通过对比分析,获得各方面均满意的方案。本文使用的分析方法和各方案结果,为挖泥船的泥舱结构设计提供了可参考数据。