商用车新型传动轴连接机构设计研究与应用

2019-10-23徐世福陈晓雯王宏斌

徐世福,陈晓雯,王宏斌

(1.陕西汽车控股集团有限公司,陕西 西安 710200;2.陕汽集团商用车有限公司,陕西 宝鸡 721013)

前言

随着商用汽车的发展,商用车使用的工况也不断地变化,用途也不断地变化,目前,某系列商用车传动轴连接机构是用螺栓将上横梁、左下横梁、右下横梁与吊架联接固定的方式,但是由于实际工况以及车架总成受力复杂,导致传动轴横梁总成和吊架不断出现开裂及断裂的问题。不仅上、下横梁出现开裂情况,吊架也出现开裂及断裂情况,而且同时出现联接螺栓松动或断裂的问题,严重影响车辆的使用性能,同时给车辆带来极大的安全隐患。

1 商用车传动轴连接机构问题分析

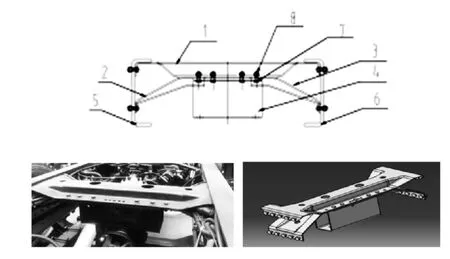

1.1 设计前商用车传动轴连接机构组成如图1 所示

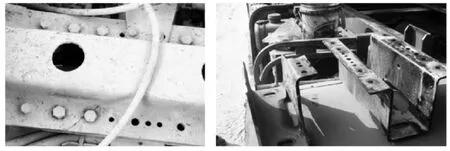

设计前商用车传动轴连接机构断裂如图2 所示。

图1 传动轴连接机构组成

图2 传动轴连接机构断裂

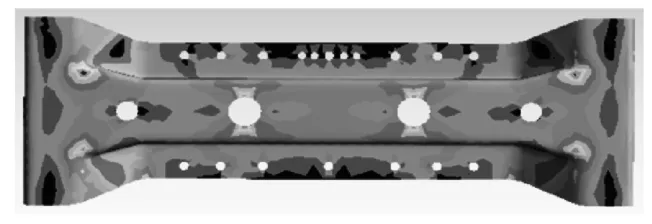

1.2 设计前商用车传动轴连接机构横梁应力分析如图3 所示

上横梁变形主要集中在翻边处以及中间部分,吊架变形主要集中在翻边处以及与上横梁连接处的部分,此区域是最薄弱的地方;上横梁与吊架的接触面积小,导致单位面积的压强大;吊架与上横梁组成的结构导致吊架的悬臂梁结构过长,在同等受力情况下,最容易导致上横梁和吊架的断裂,六角头螺栓也容易出现断裂情况,车辆抖动加剧导致六角螺栓与六角螺母的连接出现松动现象;此上横梁、左下横梁、右下横梁结构导致车架总成的抗弯型与抗扭性低,车架总成的可靠性、安全性低,车辆的抖动加剧的现象。

图3 传动轴连接机构横梁应力分析

综合上述现象情况进行分析可知,某系列性商用车使用的传动轴连接机构由于传动轴横梁总成设计不合理以及在车架总成的结构中承担主要的抗弯性抗扭性的作用,上横梁、左下横梁、右下横梁及吊架整体处于抗弯型抗扭性偏弱的状态,其次上横梁、左下横梁、右下横梁及吊架本身结构导致自重大、抗弯性、抗扭性低,再次上横梁、左下横梁、右下横梁及吊架的结构导致车辆装配管线困难和维修不方便的综合问题。

2 商用车新型传动轴连接机构设计

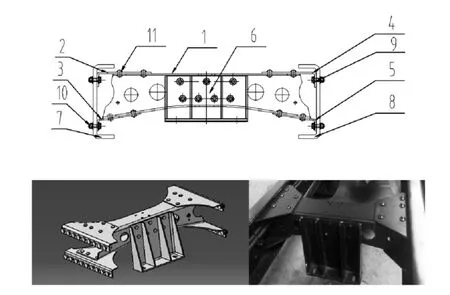

2.1 商用车新型传动轴连接机构组成结构如图4 所示

重新设计传动轴横梁与吊架的联接方式,加强连接板与车架总成连接结构及形式,满足车辆在各个区域以及工况下的使用性能要求。新型传动轴连接机构中的传动轴横梁、左上连接板、左下连接板、右上连接板、右下连接板、六角法兰面承面带齿螺栓、全金属六角法兰面锁紧螺母、吊架总成(吊架板、加强筋)为关键件。

图4 新型传动轴连接机构组成

左上、下及右上、下连接板主要作用是起到结构上连接以及加强传动轴横梁总成,增加传动轴横梁与车架总成的接触面积,增加传动轴横梁总成的抗弯型及抗扭性;传动轴横梁主要作用是在增加传动轴横梁总成抗弯型以及抗扭性,增大与吊架总成的接触面积,增加传动轴横梁与吊架总成的螺栓连接的数量;加强筋主要作用是起到加强吊架总成的强度,提高抗弯性;六角法兰面承面带齿螺栓主要作用是防止吊架总成和传动轴横梁出现松动以及断裂问题;传动轴横梁与吊架总成的连接结构可以有效的降低悬臂梁长度,增强传动轴横梁及吊架总成的抗弯型,提高强度。

3 新型传动轴连接机构的效果

通过以上结构设计根本性的消除传动轴横梁总成断裂问题,消除吊架总成断裂问题,消除传动轴横梁总成结构与吊架总成联接松动问题,不改变现有的车架总成结构以及传动轴的技术状态情况下达到通用化模块化设计。提高车辆车架传动轴横梁总成和吊架总成的强度,不出现开裂以及断裂现象,联接螺栓不出现松动或断裂问题,提高车架总成的抗弯性抗扭性,提高车架横梁总成通用性、降低车架总成以及传动轴横梁总成的开发周期,降低生产成本,可以根据车辆工况以及车架设计强度灵活调整加强传动轴横梁总成以及吊架总成设计方案。

通过对某商用车传动轴连接机构的优化设计,相比改进前降低重量3.8kg。成本降低45.6 元,经过实际车辆验证整车各个性能指标达到 预期要求并且安全可靠,根据实际验证计划在某系列的车型上全面推广体现。

4 结论

文章主要介绍了某系列商用车新型传动轴连接机构的设计,通过此设计方案可以提高车辆传动系统使用的安全性、可靠性和稳定性;提高车架抗弯性、抗扭性,降低车架重量,降低成本,达到降本增效,车辆轻量化要求,车架总成的稳定性显著提高、可靠性得到改善、延长使用寿命、提高了车辆作业效率和安全性。从而使操作、使用更加方便,性能更 加稳定可靠,提供一种有效的综合性的解决方案。