团体标准《船用中空螺旋桨》的制定及研究成果

2020-08-29郑卫兵朱珉虎

郑卫兵 祁 超 王 琮 朱珉虎

(1.台州市创驰螺旋桨厂 台州318058;2.中国船舶工业综合技术研究院 北京100081)

引 言

团体标准《船用中空螺旋桨》历经数年的研究制订、修改,已于2019年4月15日由中国船舶工业行业协会发布并实施(见下页图1)。它涉及一项创新的螺旋桨生产技术和产品研究成果。标准的制定与发布为这项新技术的应用和新产品的推广奠定了基础。

1 关于团体标准

图1 团体标准《船用中空螺旋桨》封面

团体标准在我国也属新生事物。在2015年以前,我国的标准体系包括国家标准、行业标准、地方标准和企业标准。2015年3月,国务院发布的《深化标准化工作改革方案》中,首次将团体标准纳入我国标准体系,提出了“培育和发展团体标准”的重大改革举措。2017年11月通过的“标准化法”更是首次确立团体标准的法律地位,鼓励学会、协会、商会、联合会和产业技术联盟等社会团体协调相关市场主体共同制定满足市场和创新需要的团体标准,由本团体成员约定采用或者按照本团体的规定供社会自愿采用。可见,中国船舶工业行业协会团体标准是国家标准和行业标准的有益补充,是船舶工业标准的重要组成部分。

在国际上,ISO(国际标准化组织)发布的标准覆盖范围很广,为各国所广泛采用。此外,一些协会制定的标准(团体标准)也被普遍接受,如SAE(汽车工程师协会)是以美国为基础的专业化协会,从事颁布汽车行业标准。它所颁布的标准为国际汽车行业所普遍接受,甚至扩展到航空、航天领域。

中国船舶工业行业协会是由船舶制造与修理、船舶配套设备制造企业和科研设计院所,与船舶行业相关联的高等(专业)院校和企、事业单位以及符合条件的同业经济组织,按照平等自愿原则组成的非营利全国性船舶工业行业组织。现有团体会员530余家,包含全国船舶行业的大、中型企事业单位,其产品产量占全国船舶工业总产量的95%以上,因此,其所发布的团体标准在我国船舶工业行业具有重要影响。

我国开展团体标准的制定仅一年多,《船用中空螺旋桨》这个标准是中国船舶工业行业协会2018年立项并开展编制,2019年4月发布、实施。发布的标准号为:T/CANSI 6-2019(其中:T表示团体标准,CANSI是中国船舶工业行业协会的缩写,6是标准的顺序号)。由此可见,该标准是中国船舶工业行业协会发布的第6项团体标准。

2 新技术研发背景

船用中空螺旋桨是一项创新型产品和制造技术,其全称为“船用不锈钢焊接中空螺旋桨”,2013年申报为台州市路桥区科技项目,该课题的研究总结发表于2014年的《船舶》期刊[1]。

“船用不锈钢焊接中空螺旋桨”的创新点是相对于传统螺旋桨而言的。传统的船用螺旋桨(指目前市场供应的主流产品)生产工艺多采用铜合金熔炼后浇铸到砂型(箱)中成型,冷却后切去冒口,再经过型面修正加工(如抛光、车削)成为合格的产品。该方式不仅铸造工艺很复杂,且属于高能耗和高污染行业。

目前螺旋桨制造企业都使用电炉来熔炼铜合金。铜合金在熔炼和浇铸的过程中不仅损耗大,还会产生渣和废弃的冒口,难以回收再利用,从而增加碳排放。此外,该铸造工艺较复杂,且难以实现机械化和自动化,工人的工作环境也极为恶劣。

螺旋桨制造对环境的影响主要是型砂的采挖和处置。目前用于制造螺旋桨的型砂资源日渐枯竭,我国用于铸造螺旋桨的型砂产地主要在福建河道中,但大规模开挖必将导致自然生态的改变,故不可能持续长久。此外,由于这种型砂在使用时添加了水玻璃固化剂,故无法再生利用,而废弃的型砂一般多用于填海、填埋沟壑。虽然水玻璃废砂对环境的危害目前还不十分清楚,但至少会使农田土地沙化。此外,其中残存的水玻璃,又是一种含氧化钠的强碱性物质,可使土壤碱化、板结,污染水源或地下水。

为克服传统螺旋桨铸造工艺的缺陷,贯彻党和国家的科学发展观以及环境保护的指示精神,需开发一种新颖的螺旋桨机加工制造技术来替代传统的螺旋桨铸造技术,不锈钢焊接中空螺旋桨就是在此背景和指导思想下诞生的。

该新型不锈钢焊接中空螺旋桨的特征是采用新的材料(不锈钢板)、新的制造方式(机加工+焊接组装)和新颖结构(桨叶内部呈空心结构)来取代目前市场上主流的铜质铸造实心螺旋桨:

首先,以先进的焊接工艺(包含自动化焊接技术)来取代铸造工艺是一个方向。它可以不使用电炉熔炼金属,能有效降低能耗、减少碳的排放、减少贵重金属(如铜)在熔炼铸造过程中的损耗,是一项有益子孙后代的举措。

其次,中空结构的螺旋桨实现模块化制造与组装,比实心桨节省材料,材料的利用率更高、更合理,而且适合数控机床加工,有利于实现“工业4.0”的目标。

另外,不锈钢板材质的稳定性好,在海水中不易被腐蚀(包括电化学腐蚀和空泡腐蚀)。不锈钢板强度和韧性都比铸铜好,比铜质更为经久耐用,受到多工况作业船舶(如拖网渔船、工程船舶)船东的普遍欢迎。

然而,依据目前的工艺制造水平,不锈钢焊接中空螺旋桨比较适合吨位不大的中、小型船舶,尚不适合大吨位船舶和对螺旋桨性能有较高要求的船舶。

3 国内外发展概况

3.1 国外发展概况

由于铜合金的强度提高受到限制,且近年来海洋和港湾的海水污染加剧,导致厌气性硫酸盐还原菌大量繁殖,海水中的硫酸盐被还原后产生了对铜合金具有强烈腐蚀作用的硫离子,因此,铜合金螺旋桨的耐蚀性也开始出现问题[2]。

取代铜合金的最佳材料便是不锈钢。从1972年以来, 日本几乎有一半的螺旋桨是用不锈钢制造的。瑞典的米化公司和塞尔士达公司在所生产的螺旋桨中, 不锈钢螺旋桨占 90% 。

不锈钢作为螺旋桨材料具有以下优点:

(1)强度高 , 有利于大侧斜桨的设计。叶片可以减薄, 并可制成多叶桨, 不仅可以提高螺旋桨的推进效率, 而且可以减少桨的振动和降低噪声。

(2)不锈钢的抗腐蚀性能和抗空泡剥蚀性能是铜合金的几倍甚至十几倍, 使螺旋桨的寿命得以提高,特别是在污染海水中, 不锈钢螺旋桨更具有优势。

(3)不锈钢的焊接性能好,适合采用焊接组装方式制造超大型螺旋桨。日本“日石”号大型油船所用的直径 11 m 的螺旋桨便是焊接组装螺旋桨的一例。

20世纪70年代,日本三菱重工研制成功MCF不锈钢(Mitsubishi Cupro-Ferrous Alloy),这是一种适合中、小型船舶在污染海水环境下使用的螺旋桨材料。至1974 年底,已有 100 多个桨装船使用, 未出现任何事故;继而其又开发出MSS不锈钢(Mitsubishi Special Steel),用于制造大型螺旋桨,并且为获得大型螺旋桨的制造经验, 用焊接组装的方法试制成一个直径达 5.7 m 的大型螺旋桨, 并已投入使用。

20世纪90年代初,日本三菱重工开发出耐腐蚀不锈钢MCRS(Mitsubishi Corrosion Resistance Steel),其腐蚀疲劳强度约为294 MPa ,比铜合金高得多, 抗空泡剥蚀性是铜合金的 1.6倍。至1991年, 日本先后为迎宾船、捕鲸船、油船和高速艇等共计 24 艘船配置了 36个此类耐腐蚀不锈钢材质螺旋桨。

日本虽然早在20世纪70年代就开始使用不锈钢材料制造螺旋桨,但叶片的制造至今仍采用铸造工艺,因此铸造工艺高能耗和环境污染的缺陷依然存在,而铸造不锈钢螺旋桨要比铜合金螺旋桨困难得多,主要有以下两方面因素:

(1)不锈钢的熔点比铜合金高得多 , 用于铜合金的造型材料不能用于不锈钢, 必须采用耐火度更高的诸如铬铁矿等耐火材料。对于锰(Mn)含量较高的不锈钢(如MCF 钢),因钢水会与石英砂反应形成化学粘砂, 故应采用镁砂作为造型材料,涂料也应采用耐火度高的诸如氧化锆系涂料。

(2)绝大多数不锈钢都需要固溶热处理 , 以确保其使用性能。这不仅需增添热处理设备, 且容易导致螺旋桨铸件变形, 这种变形又因材质、形状和尺寸的不同而不同, 无一定规律性, 从而给制定螺旋桨的铸造方案带来相当大的困难。

从日本研制不锈钢螺旋桨的经历来看,螺旋桨叶片单独铸造,再通过焊接工艺来组装,这一点对我们有启发。这种焊接组装工艺不仅可制造超大型桨(如直径11 m的大型螺旋桨),还适合制造多叶片桨。在大型船舶上,为减振降噪和吸收高功率,螺旋桨的叶片数量已经增至五叶或六叶。而这样的多叶桨,因盘面有部分重叠,在叶根部分易产生干扰。对于翻砂工艺来说,这也是一个严峻的挑战,因为报废率大大提高。因此叶片采用焊接组装工艺是一个出路。日本的经验也证明:叶根部的焊接强度可以得到保证,装配的精度也能达到设计要求。

3.2 国内发展概况

从20世纪80年代开始,在江、浙、皖、鲁一带,许多内河船厂开始用钢板焊接螺旋桨来取代铸铁螺旋桨。原先的内河拖船和机动船上普遍采用铸铁桨,由于铸铁具有脆性,碰撞到河床或卵石,桨叶很容易折断,从而造成船舶停航。改用钢板焊接螺旋桨后,韧性普遍提高,叶片即使打歪也不会脱落,船舶仍能依靠受损的桨航行到驻地进行维修。

这种钢板焊接螺旋桨的制作很简单,用两块薄钢板在模具中敲击成型,然后进行周边焊就形成1个叶片;将几个叶片焊接到车削成型的桨毂上,便成为1个桨。为使叶片坚挺不变形,桨叶的内部还设置一些加强筋,使用效果相当不错。

1996年,山东省交通科研所的许云飞研究员设计并委托镇江船厂制造2个1 176 kW、2.2 m直径的钢板焊接桨,为当时中国同类产品之最。这2个桨制成后,于1996年11月13日换装到“黄河”号滚装船上。此后,该轮一直在东营至旅顺航线上营运,经受了惊涛骇浪的考验。据了解,该轮换装螺旋桨后营运了10多年,未出现螺旋桨损坏现象,足以证明其强度绰绰有余。

不过,这种钢板焊接螺旋桨虽然摒弃了原先的铸造工艺,但采用的制造技术仍属粗放式。叶片的成型依赖模具,采用手工敲击或压制成型,型面精度难以保证,尤其当桨叶型面比较复杂时,不仅难以达到高精度的要求,也不利于机加工制造。

20世纪90年代初,台州市创驰螺旋桨厂在钢板焊接螺旋桨的基础上大胆创新,利用数控机加工技术研制出当时世界上首例不锈钢焊接中空螺旋桨。1992年3月,该厂又创新设计出“余边复合型螺旋桨”,获得国家专利,同时生产出首个属于这种型式的钢板焊接螺旋桨(直径1.6 m)。经实船试验,使用该桨的渔船比同时期使用铸钢螺旋桨的渔船航速快、燃油省、耐冲撞。1994年,该厂自行设计制造了国内首个采用不锈钢板材焊接的中空螺旋桨,实船使用证明比铸造铜质螺旋桨质量轻、性能好。它摒弃了传统螺旋桨采用铸造成型的工艺,开创了一条螺旋桨采用机加工和焊接装配制造的新路。2013年5月,该厂又设计制造了1个目前仍堪称国内最大3.5 m直径不锈钢板焊接中空螺旋桨,且已在实船安装使用。

4 标准制订的过程

遵照国务院以及浙江省加强标准化工作的指示精神,对具有创新概念的产品应及时制订相应的标准,以填补现有标准的不足或空白。台州市创驰螺旋桨厂于2012年根据新产品的特点制订了第一个企业标准《船舶与海事技术:不锈钢焊接中空螺旋桨验收技术条件》(Q/TZCC 01-2012),并上报浙江省质量技术监督局备案,成为浙江省企业产品执行标准,见图2。

图2 企业标准备案证书

2018年8月,中国船舶工业综合技术经济研究院与该厂合作,在原有企业标准的基础上,结合最新的研究成果,起草拟订新版的《船用中空螺旋桨》团体标准的草案,经中国船舶工业行业协会立项后,向有关单位发送了征求意见稿。

本标准共向47个单位发送了征求意见稿。其中有国家级研究所10个、大型船舶制造与配套企业(集团)29个、含造船专业的大学5所,以及3家船舶检验机构。

征求意见稿发出后,共收到6份回函总计10多条意见。经过充分研究后,起草单位均作出回应,采纳了大部分意见,修改了标准草案,并形成了送审稿。2019年3月11日在北京召开了该项团体标准的审查会,会上通过与会专家的认真讨论,一致同意通过该项标准的审查;4月15日,中国船舶工业行业协会发布2019年第1号团体标准公告,正式批准《船用中空螺旋桨》为本行业协会的团体标准,并立即实施。[3]

5 标准的研究成果

团体标准《船用中空螺旋桨》规定了船用中空螺旋桨的术语和定义、量的符号和单位、制造精度等级、结构形式、材料要求、板的最小厚度、焊接工艺和焊接结点、型式(含出厂)检验的方法和技术要求、包装、运输和贮存要求以及一个强度校核方法的规范性附录。

5.1 结构创新

螺旋桨叶片的结构创新是本标准的一大亮点。近代螺旋桨叶片是一个复杂的型面:首先以一定的角度布放机翼型剖面,这种角度称为螺距角;各半径处的螺距角不同,即为变螺距桨;再将剖面在圆柱面内向旋转的反方向移动,成为侧斜螺旋桨;为改善桨的性能,再将剖面在桨轴方向移动一个距离,成为纵斜螺旋桨。实质上,螺旋桨叶片具有三维调控的形状,因此难以在一般的机床上进行加工。

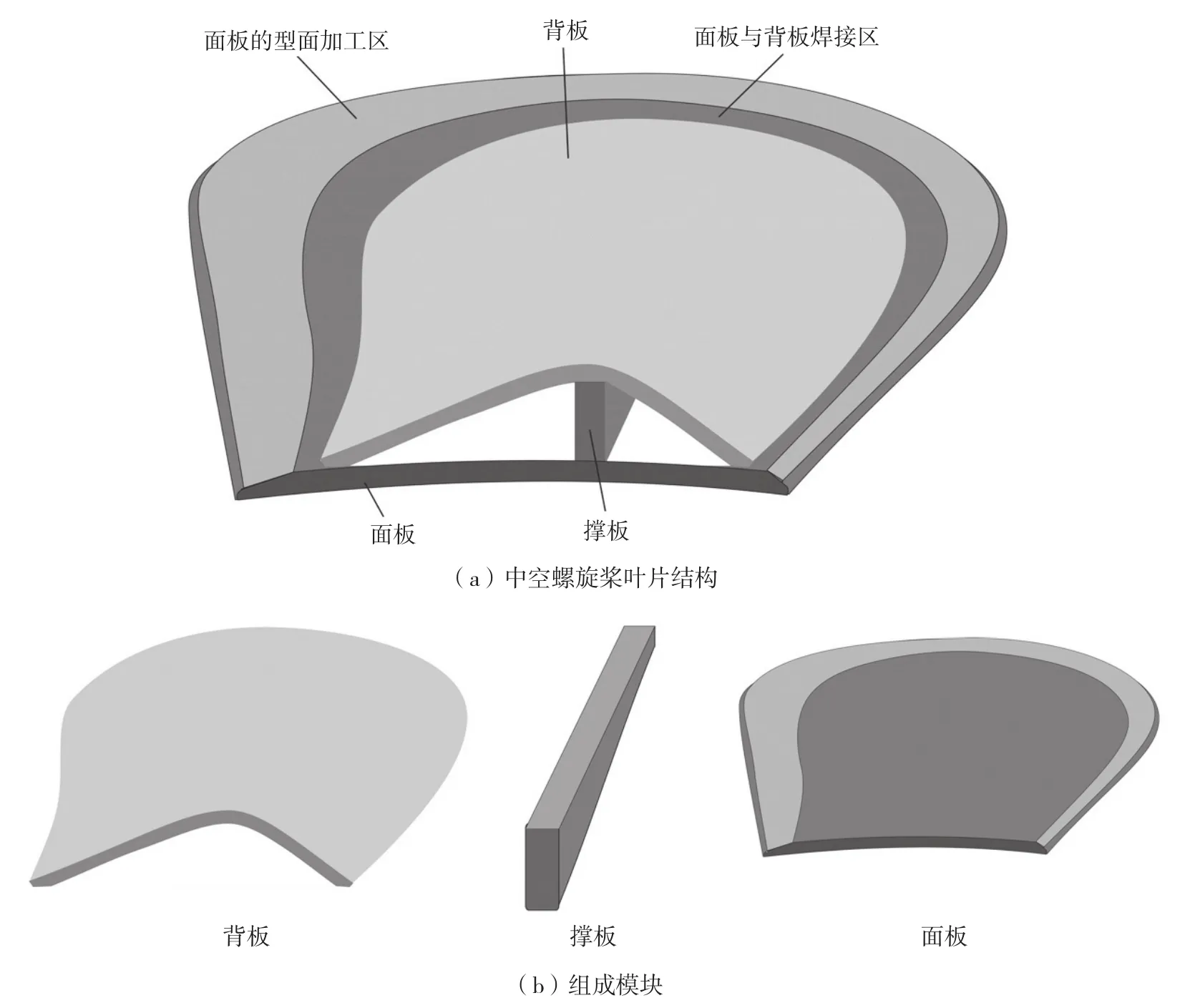

为便于加工,我们将桨叶分解成3个模块来制造(见下页图3),这3个模块分别为面板、背板和撑板。面板和背板加工成型后,周边进行填角焊,然后磨光,就制成叶片,撑板用来加强内部。

这样,每个模块都可以用数控铣床来加工,再组装焊接,成为一个具有三维形状的叶片,使机加工成型复杂的螺旋桨叶片变为可能。此外,从力学构造来看,这种结构非常合理,它在强度薄弱的地方形成“工”字梁结构,既节省叶片耗材,又充分利用材料。

5.2 焊接工艺和焊接结点

焊接组装工艺和如何达到组装的精度要求也是标准研究的成果之一。

图3 桨叶分解成三个模块

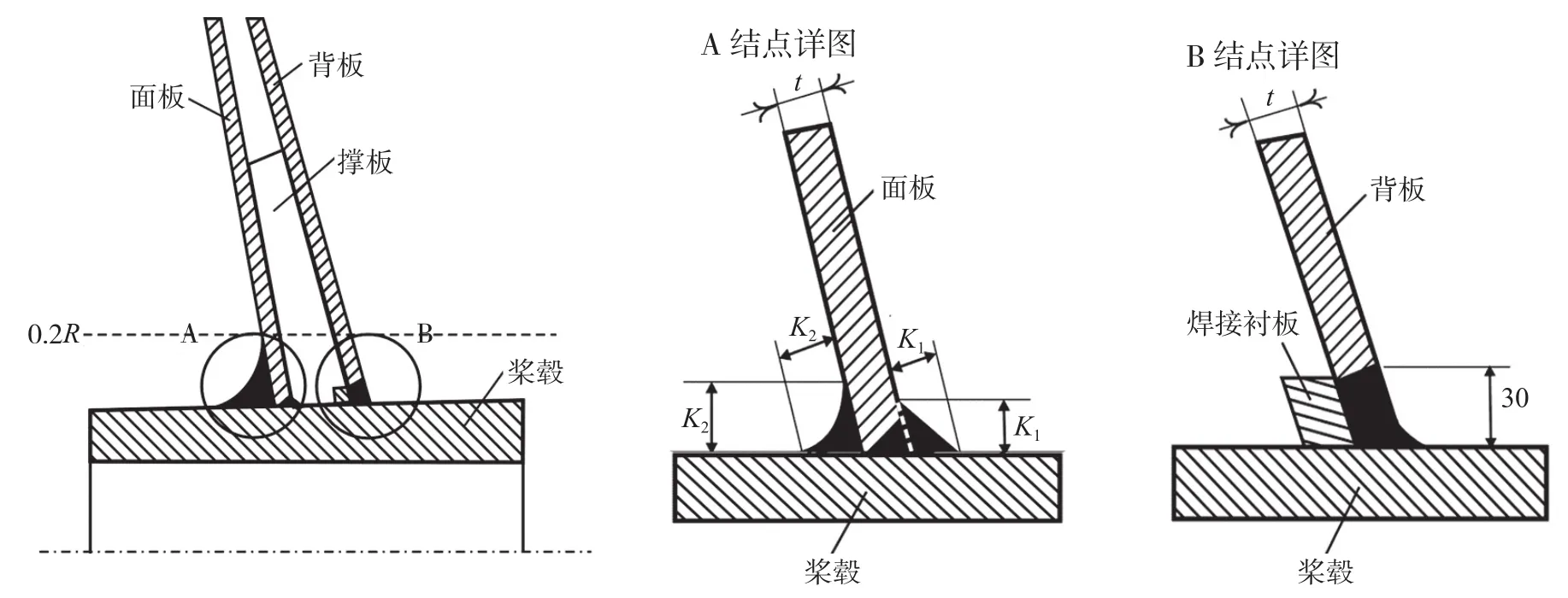

螺旋桨叶片根部与桨毂的焊接是整个焊接工艺设计的关键。若与钢板焊接螺旋桨相同,仅从外围周边焊接一圈,那对于厚板来说,即使开坡口,焊接强度依然难以保障。因此,在经历了多年摸索实践后,我们已形成一套完善的焊接工艺方案,体现在标准中,即焊接结点的设计和焊脚高度的要求(见图4)。

图4 桨叶与桨毂的焊接结点图

图4中A结点详图显示,面板的内侧开有坡口。当外侧焊脚焊好后,再焊接内侧的封底焊,这种双面焊接的强度坚实可靠,台州市创驰螺旋桨厂20多年来已经生产数千个中空螺旋桨,用在拖网渔船、高速艇、85 m工程船以及吨位不大的运输船上,经受住种种考验,从未发生过螺旋桨叶片根部焊缝断裂的现象。但从内侧进行封底焊的难度比较大,我们的措施是在背板的根部开一条高30 mm的工艺孔,如图4中的B结点详图所示。通过这个工艺孔焊接面板的内侧焊缝以及撑板与桨毂的连接焊缝。叶片内部焊接全部结束后,在工艺孔的内侧点焊固定一条衬板,然后把工艺孔封起来。这种焊接组装工艺也具有独到之处。

5.3 强度校核

强度校核方法也是标准的核心研究成果。我们在与船检的交流中发现,强度校核的最大难点就是校核方法。虽然各国船级社制定的螺旋桨强度校核规则有所不同,但都是针对实心螺旋桨叶片。中空螺旋桨结构创新,也带来现有船舶建造规范中规定的螺旋桨强度公式(方法)不适用的问题。当规范的强度校核公式不能适用时,规范允许采用理论计算方法或其他等效方法来校核。为此,需要开发一套适合中空螺旋桨简便实用的强度校核方法。本标准中附录A(规范性附录)“船用中空螺旋桨强度校核方法”便是我们的研究成果。这个附录的内容包含两个部分:第一部分是螺旋桨所受外力(矩)的计算方法,基本上是采用上海交通大学的教科书《船舶原理》[4]第7章“螺旋桨的强度校核——分析计算法”中的相关公式;第二部分是中空螺旋桨叶片剖面模数的计算,这也是本标准研究的创新点。中空螺旋桨的剖面由几块板组成,如果采用常规的结构力学公式来计算,要确定许多参数,不仅工作量大,且不能形成规范性的计算模型。

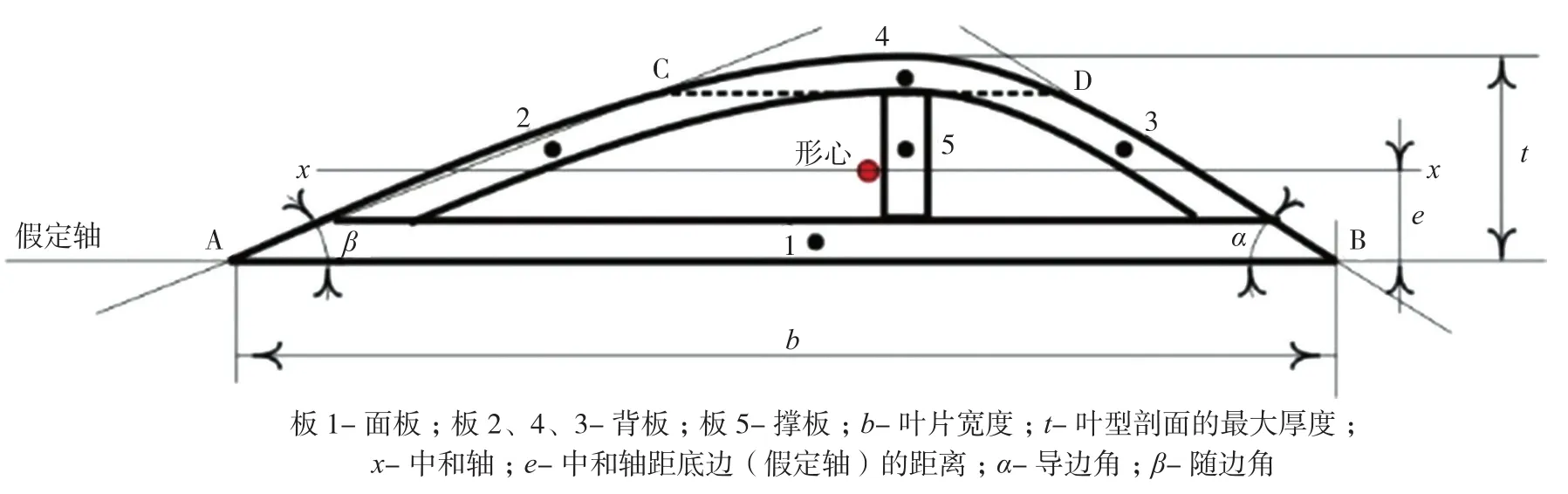

针对中空螺旋桨的特点,本标准开发了一种简便实用的剖面模数计算模型(参见图5)。

图5 中空螺旋桨叶片剖面模数计算模型

在这个计算模型中,我们把假定轴设在面板的下表面。在背板下表面的顶点作水平线CD,把背板切分成3块板(即板2、板4、板3)来计算。这样,板2和板3成为平行四边形,形心位置在高度的中点。板4成为圆弧形的板,其面积和形心位置可用现成的公式计算得到,大大简化了计算程序。

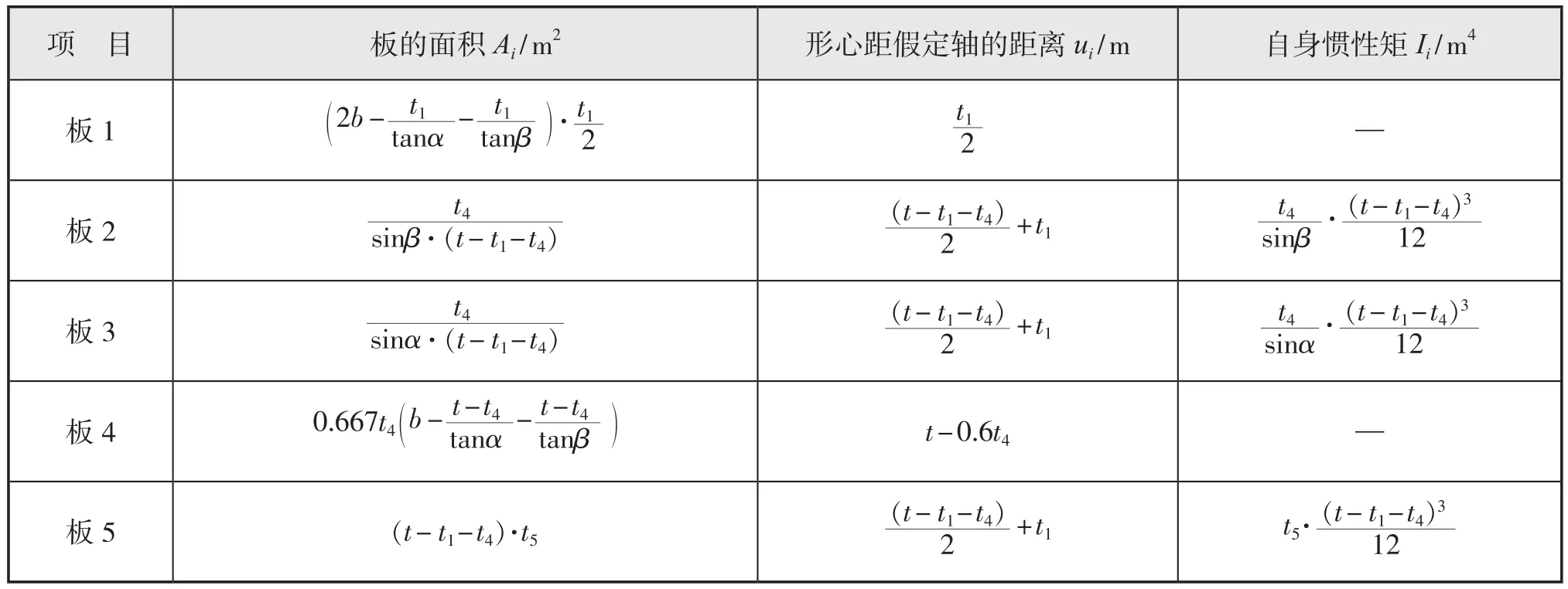

此外,我们作AC和BD两条直线,量取导边角α和随边角β,就能建立起整套剖面要素计算公式,见下页表1。有了这些要素,就能按结构力学的常规方法计算出中空螺旋桨叶片的剖面模数,继而进行强度校核。

具体的计算细节已在标准中阐明。基于标准附录所载的方法,我们用Excel表格编制了强度计算书的模板,只要在输入数据的表格中输入相关参数,便能快速自动实现中空螺旋桨的强度校核。

表1 剖面要素计算公式

6 结 语

(1)《船用中空螺旋桨》是一项创新的螺旋桨生产技术和产品研究成果。它开发了一种用不锈钢板材料制造的中空螺旋桨叶片的创新结构型式,具有强度高、耐海水腐蚀和质量轻等优势;同时节省材料消耗,减少碳排放,良好适应机加工制造和自动化生产技术的发展趋势。

(2)创新开发的这种螺旋桨叶片的焊接组装工艺,摒弃了传统螺旋桨铸造工艺带来的耗能大且不利于机械化作业以及对环境造成污染等弊病。用焊接工艺来取代铸造工艺,符合国家节能减排的总方针和环保政策。

(3)针对中空螺旋桨的特点,该标准研究采用一种简便实用的强度校核方法,编制成规范性附录,并基于这种方法,利用Excel表格编制了强度计算书的模板。后期,只需在载有数据的表格中输入相关参数,就能自动实现中空螺旋桨的强度校核。

(4)团体标准《船用中空螺旋桨》的制定和发布为这项新技术的应用和新产品的推广奠定了基础。