深海采矿船关键设备加强直接计算与优化设计

2020-08-29陶尼斯李成君赵建亭

陶尼斯 李成君 张 勇 赵建亭 王 璞

(中国船舶及海洋工程设计研究院 上海200011)

引 言

随着全球经济的发展,人类对矿产资源的需求也呈现爆发式增长。因上个世纪大规模开采导致陆地资源日渐枯竭,人类已开始有计划地开发海洋中蕴藏的丰富资源,在已发现的海洋矿产资源中,较有开采价值的主要有多金属结核及硫化物、富钴结壳等[1]。世界上首艘采矿船是由新加坡某船舶设计公司设计,在中国福建竣工交船后被某矿业公司租用,而我国在深海采矿方面的研究起步较晚[2]。本文以“深海采矿船”科研课题为技术背景,主要针对关键设备的A架及塔架加强进行分析和优化,旨在为该船型局部强度设计提供思路和方法。

1 采矿船作业流程

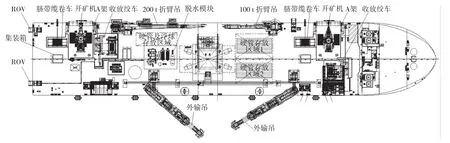

依托项目主甲板的布置如图1所示。生活楼、带直升机平台、机舱位于艏部,主甲板为作业区;船体中部位置设有垂向贯穿式月池,月池上部设置塔架,扬矿硬管水平布置在月池首部、扬矿软管垂直布置在月池尾部,脱水模块布置在月池尾部;左舷布置2套折臂吊,右舷设置2套外输吊。

图1 主甲板布置示意图

深海采矿作业流程主要由作业设备布放与回收、在位采矿作业以及矿物转运作业这3部分组成,作业设备的布放与回收操作主要是由收放绞车、排缆器、A架、脐带缆卷车、液压泵站等完成。A架布置在主甲板左舷首部/尾部,脐带缆卷车布置在左舷首部/尾部; 辅助集装箱就近布置,见图1。

采矿车及其附属设备电缆由左舷A架处下放,调节软管和采矿车的布放速度,使两台采矿车协同布放,在采矿车下放的同时,水下中继站和脐带缆通过塔架月池进行协同下放;扬矿硬管水平存储在月池首部主甲板上,采用管子处理系统运送到工作台上塔架内,扬矿泵布置在主甲板左舷位置,通过台车运到月池位置、工作台底下,与塔架内组装下放的扬矿管组装在一起下放,回收流程反之;扬矿软管垂直存储在月池尾部左舷位置,采用左舷折臂吊机和舷侧卡盘布放回收。

在位采矿作业是由开矿、采矿、集矿这3套独立的海底采矿机械设备来完成。其中开矿机的作用是平整作业区,为采矿机作业准备;协助平整和磨平黑烟囱;清扫采矿机作业的边角和底盘障碍;开采完毕后清理采矿位置。采矿机的主要作用是切削和研磨矿床。集矿机的作用是收集吸取海底切削完毕的矿石,混合矿石和海水,通过扬矿软管泵送矿石泥浆到水下提升泵。高压水下扬矿泵通过扬矿管将矿浆输送到脱水模块,经脱水过滤后,含水量很低的矿石通过传送装置被储存在母船货舱内。货舱舱顶附近设有推平装置,保证矿石在货舱内均匀堆积。为提高转运效率,当舱内接近满载时,矿石通过舱内转运装置传送到舷边的外输吊,经传送带旁靠外输给附近的运输船,从而完成矿物转运作业。

2 A架加强强度分析及优化设计

采矿船结构设计难点主要在于结构局部载荷远超过常规船舶。除承受大面积均布载荷外,其还要承受大型设备作用的集中载荷以及作业工况下的随机载荷和可变载荷[3],局部强度设计十分复杂。

A架对于常规海船只要满足作业设备的布放和回收功能即可,设计载荷通常约几十吨[4],一般不会对结构强度造成很大影响;而深海采矿船作为特殊船型,由于其特殊的深海作业职能和作业时要面对复杂的载荷工况导致其设计载荷达到了千吨级别,因此结构强度问题就显得尤为突出。

2.1 计算载荷及工况

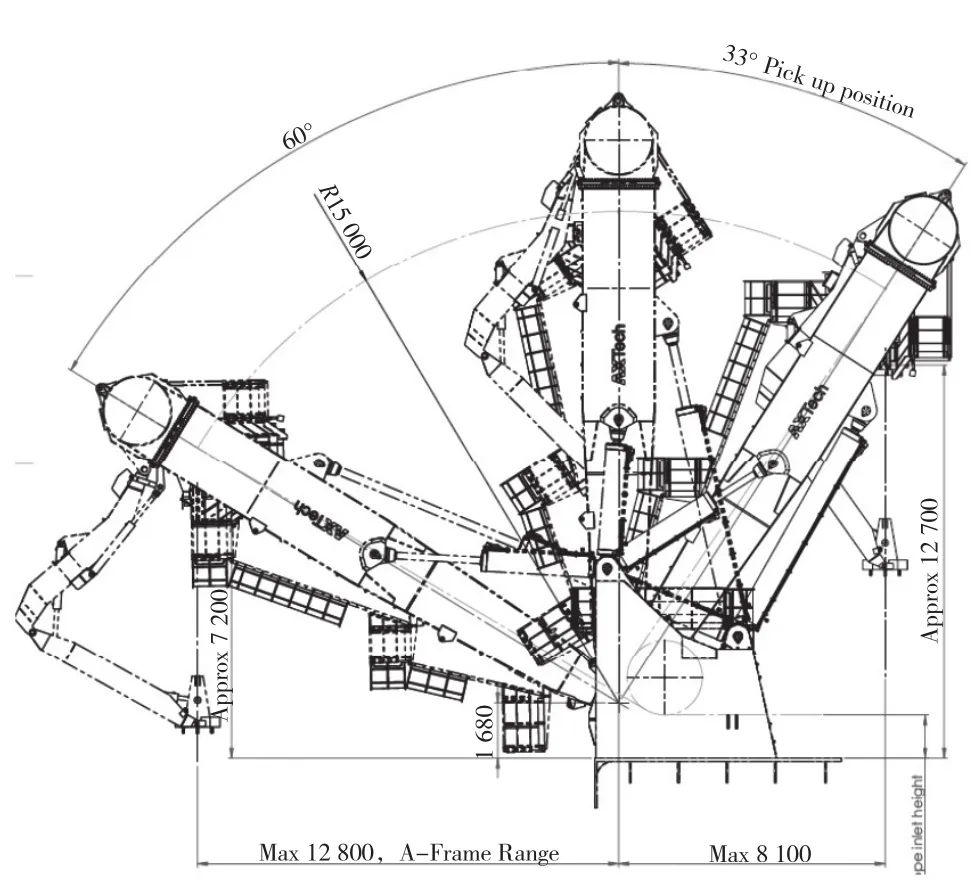

A架的主要功能是将采矿车等大型采矿设备进行下放和回收。在进行A架加强强度校核时无需逐一计算不同工况,只需选取典型工况进行校核,以避免不必要的计算量。既然A架在回收和布放操作是将采矿设备由舷外移到舷内或者舷内移到舷外的过程(见图2),故选取设备资料中A架达到最大外伸和内收跨距的以下2种典型工况进行研究:

(1)工况1

A架的提升状态,向船内的摆幅为8.1 m。

(2)工况2

A架的复位状态,船外最大延伸12.8 m。

图2 A架作业示意图

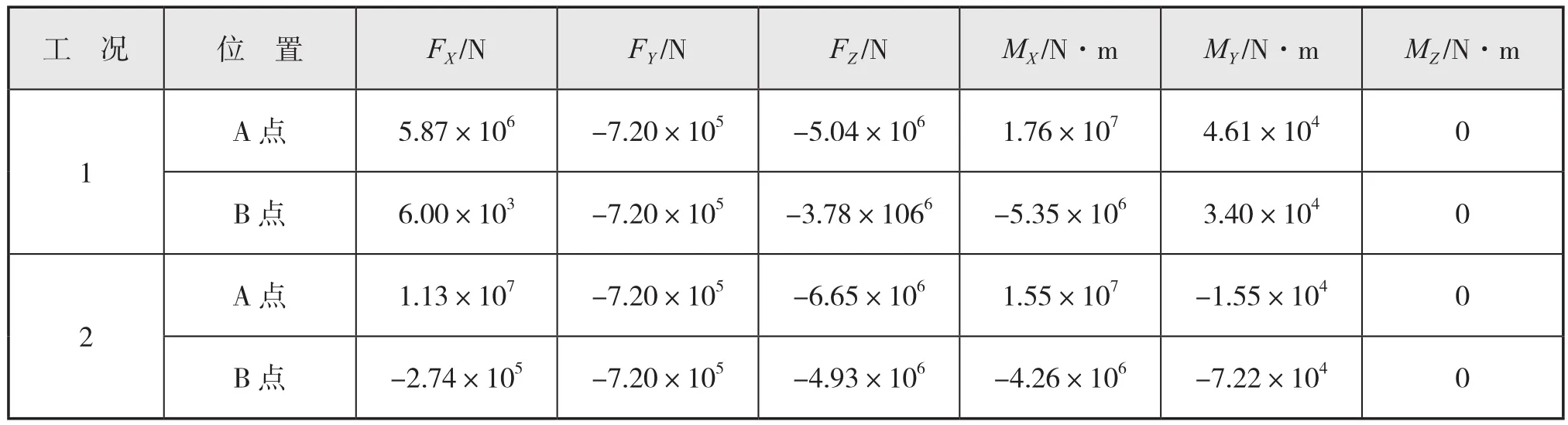

表1 工况载荷汇总

2.2 结构设计

基座采用箱型结构,相对于T型材形式,在各个方向的强度和刚度都更加理想,甲板板和下加强结构尺寸取值更小,结构质量更轻,最重要的是由于箱型结构在横向设置两道腹板,甲板下对应设置两道强框,能较明显降低基座腹板和面板的整体应力水平,使A架的功能性载荷能通过基座结构比较有效传递给主船体。如果不采用基座形式,将A架直接焊在甲板上,将导致甲板板非常厚,下加强构件尺寸非常大,对施工工艺要求更高,虽然下加强形式和箱型基座基本一致,但结构增重较多。因此通过三种方案的对比,采用箱型结构作为最终设计方案。焊接方面,箱型基座的腹板与面板及甲板板采用全焊透形式;结构形式方面,横向基座腹板对齐强框结构,纵向每隔一段距离设置加强板对齐甲板纵桁。节点处理方面,基座纵向加强结构肘板趾端采用软趾形式。结构材料选取方面考虑到设计载荷的量级,基座、甲板板及下加强结构均采用H36的高强度钢。其中基座面板和腹板取值达到了50EH36,考虑刚度匹配的原则,主甲板和舷侧外板可根据基座腹板的板厚取值适当减薄。本船主甲板板校核区域取30EH36,其中外板应力校核区域取值40EH36,校核区域以外插入24 mm的普通钢板进行过渡,防止结构刚度突变导致局部构件产生应力集中。基座平面及外板板厚分布分别见下页图3和图4;A架铰点位置及布置示意图见图5。

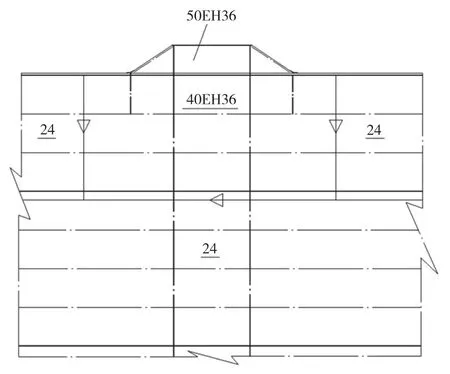

图3 基座平面结构示意图

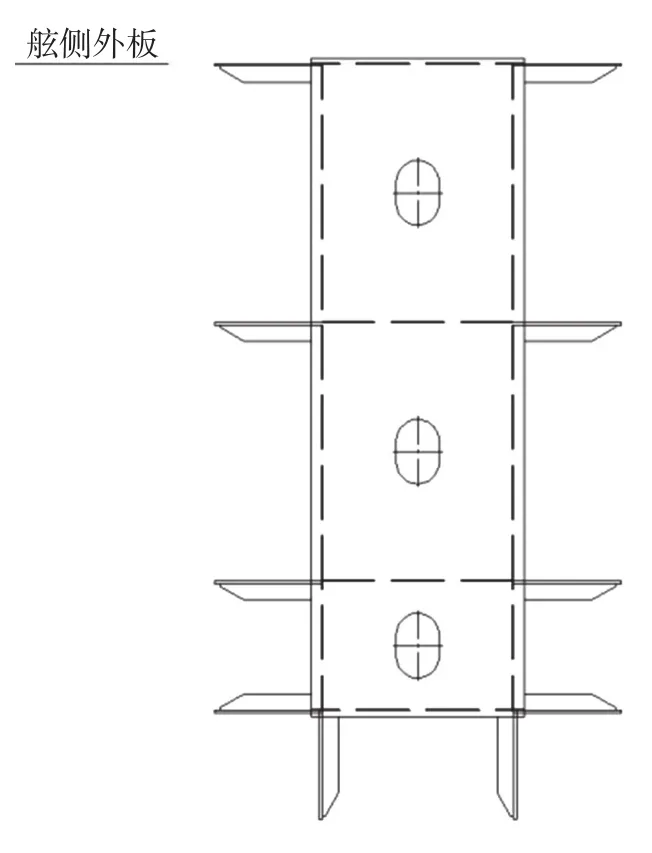

图4 外板板厚范围示意图

2.3 有限元法直接计算

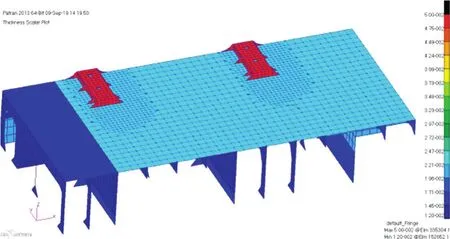

本船在首尾各配有1套A架结构。由于设计载荷相同、加强结构相似,因此只选取尾部的A架加强结构进行校核,采用有限元法,借助大型商业软件MSC/PATRAN/NASTRAN软件,对A架加强结构的强度进行分析。有限元模型参见图6。

模型范围:纵向范围FR6~FR54,横向范围为左舷4 650纵舱壁至左舷舷侧,垂向范围为二甲板至主甲板,模型在截断处统一按照简支处理。

图6 有限元模型板厚示意

模型单元:壳体单元模拟甲板、船体板、纵向桁材或横向强梁的腹板及纵、横舱壁等板结构;梁单元模拟纵向桁材或横向强梁的面板以及加强筋等。甲板、舱壁及横梁/纵桁的腹板采用板单元模拟,骨材及横梁/纵桁的面板采用梁单元模拟。

应力校核结果见表2。由于A架在操作功能方面具有明显的海工装置特征,根据CCS《海上浮式装置入级规范》[5]对结构区域的划分标准,该区域为海工区域,屈服强度校核衡准应符合CCS《海上移动平台入级规范》[6]相关应力衡准的要求。

表2 各工况最大应力值汇总 MPa

各工况最大应力值均出现基座纵向板与外板连接处,在基座纵向肘板趾端下方的舷顶列板出现了应力集中,下面将就基座纵向板形式进行分析,以期找到降低局部应力的优化措施。

2.4 优化方案分析与对比

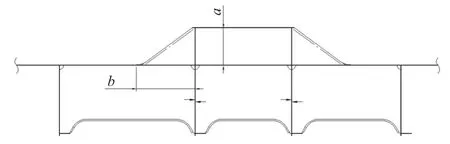

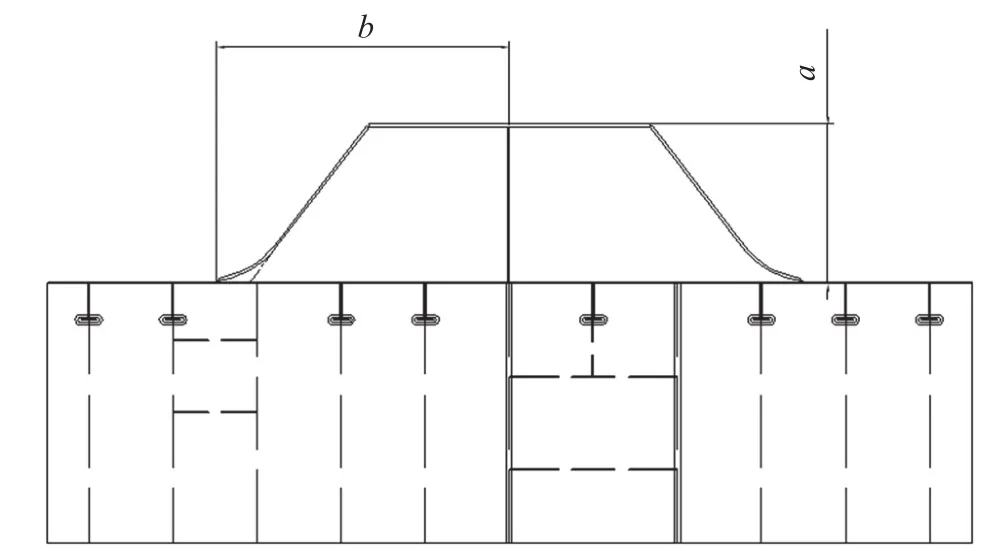

海洋工程装备制造业作为国家大力发展的产业,近年来一直朝着大型化方向发展。这种趋势必然会导致A架设计载荷激增而使该区域结构设计问题面临更严峻的考验。以下将就A架基座形式对结构强度的影响进行分析。通过改变图7中基座高度a、肘板宽度b的方式形成不同基座结构的方案组合(见表3),借助大型商业软件MSC/PATRAN/NASTRAN软件进行建模并计算不同方案组合下最大合成应力值。

图7 基座纵向结构示意图

表3 优化计算结果汇总

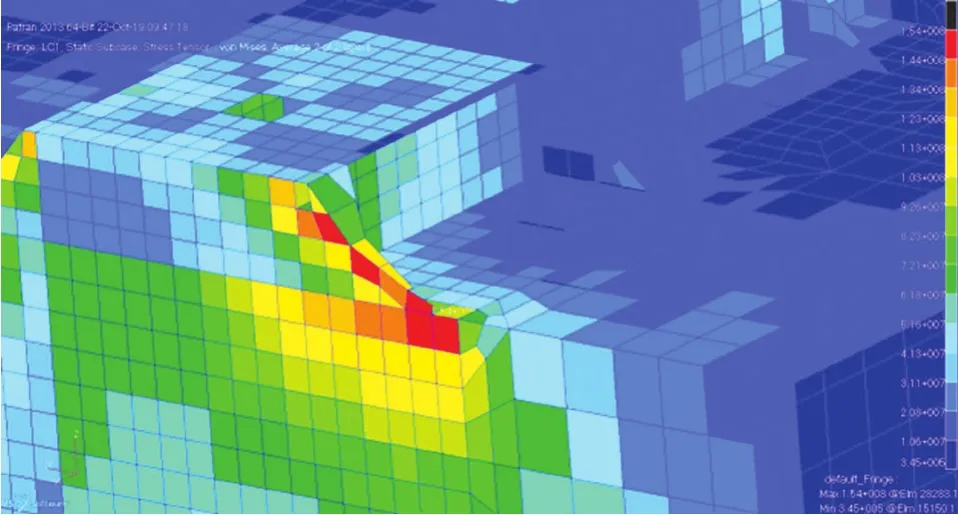

图8 方案1最大合成应力云图

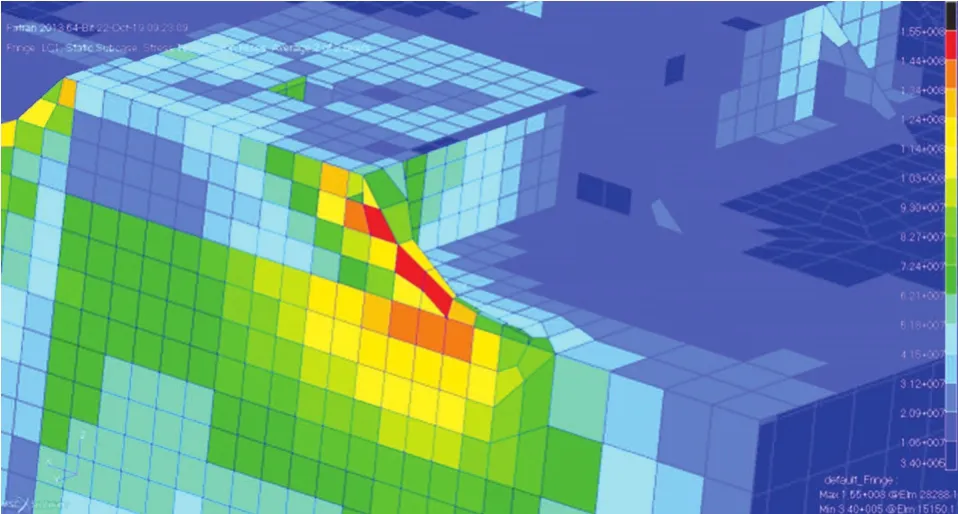

图9 方案2最大合成应力云图

由表3可获得以下结论:

(1)提高基座高度和增加肘板宽度均可降低结构局部应力水平。从建造工艺角度考虑,增加基座高度对施工工艺有利,但从作业角度考虑,受力点高度增加会使设计载荷增大;而过度增加肘板宽度,则将影响甲板机械设备的布置。综上分析,从实际角度适当提高基座高度和适度增加肘板宽度对结构局部强度有利。

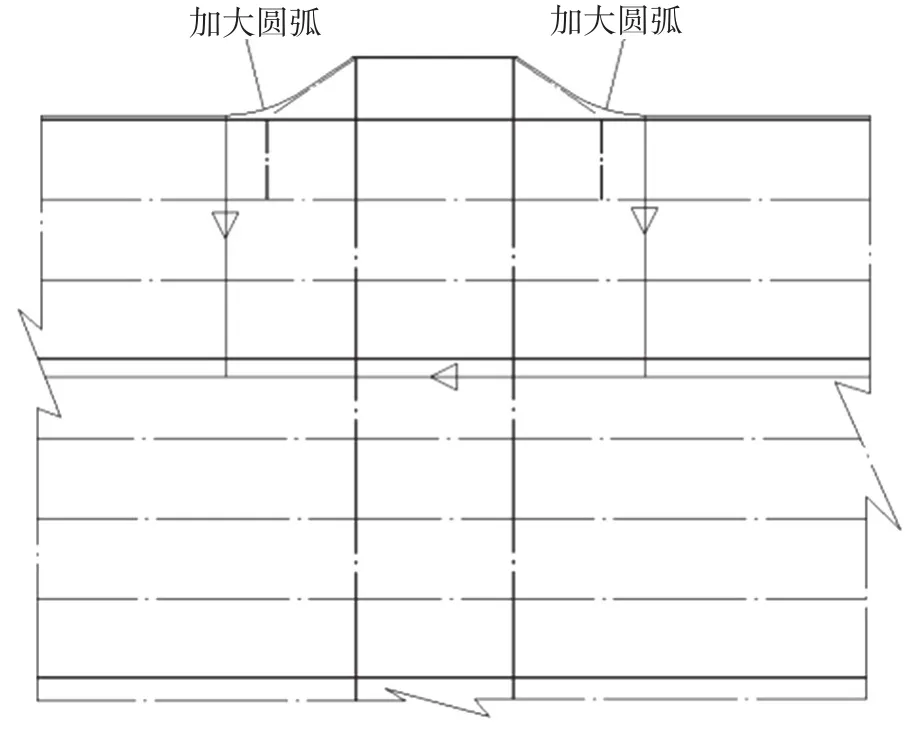

(2)初始方案基座纵向板与外板是独立的,此处结构可考虑将纵向板与外板做成整块嵌入板的形式与船体结构焊接,并考虑适当加大圆弧以减轻应力集中程度(见图12)。

图10 方案3最大合成应力云图

图11 方案4最大合成应力云图

图12 外板优化方案示意图

3 塔架加强分析及优化设计

3.1 塔架加强结构设计

塔架加强结构设计的关键在于脚点的位置在设计初期应当规划协调好。本船塔架脚点位于月池开口角隅纵横舱壁交错的位置,此位置能给塔架提供足够支撑, 加强结构型式简单且整体强度和刚度良好。

3.2 塔架加强结构优化设计

塔架作为采矿船关键设备除了要重点关注局部强度问题,其结构变形也不容忽视。下面将就塔架基座结构尺寸对结构强度和变形影响进行研究,以期找到结构形式上的优化措施。

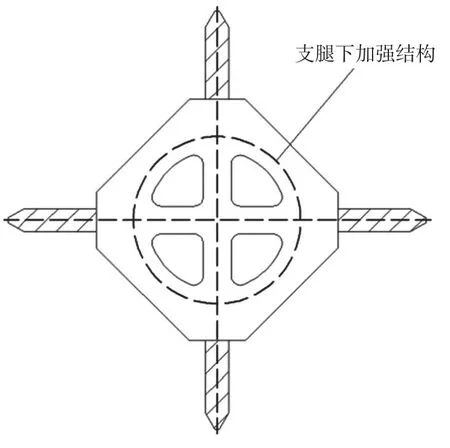

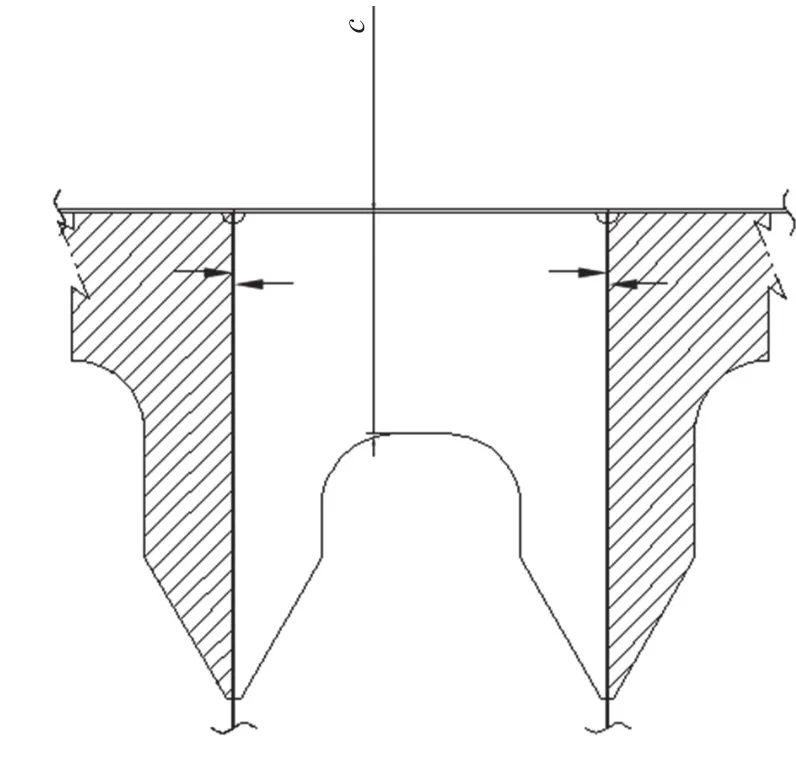

利用DNV船级社Sesam-Genie软件进行建模,采用有限元法计算在设计载荷下的最大应力和变形。塔架基座平面示意图见图13,支腿在基座面板处的下加强结构见图14,基座下加强肘板示意图见下页图15。

图13 塔架基座平面示意图

图14 支腿下加强结构示意图

图15 基座下加强肘板结构示意图

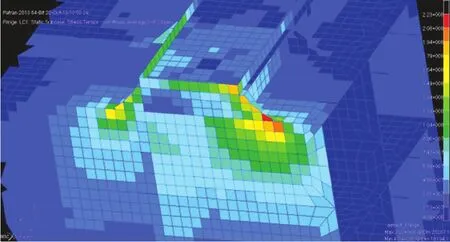

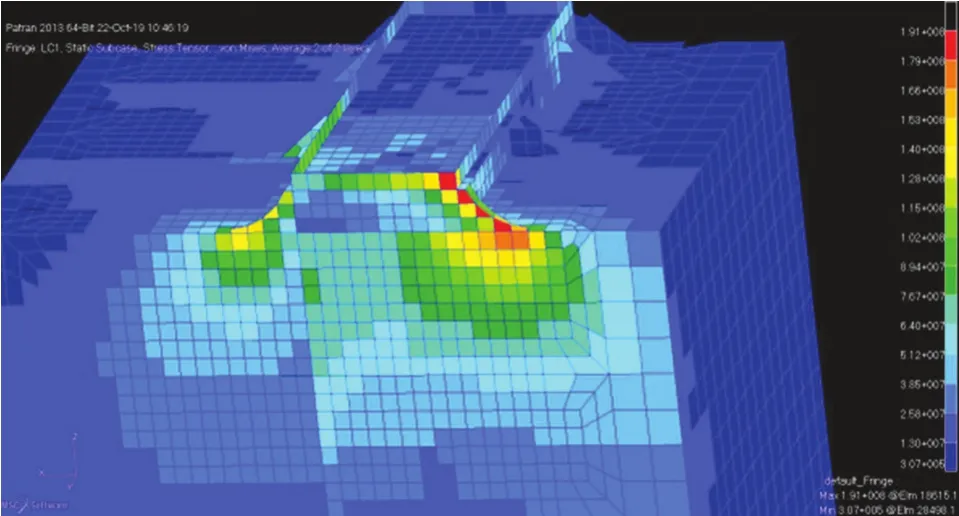

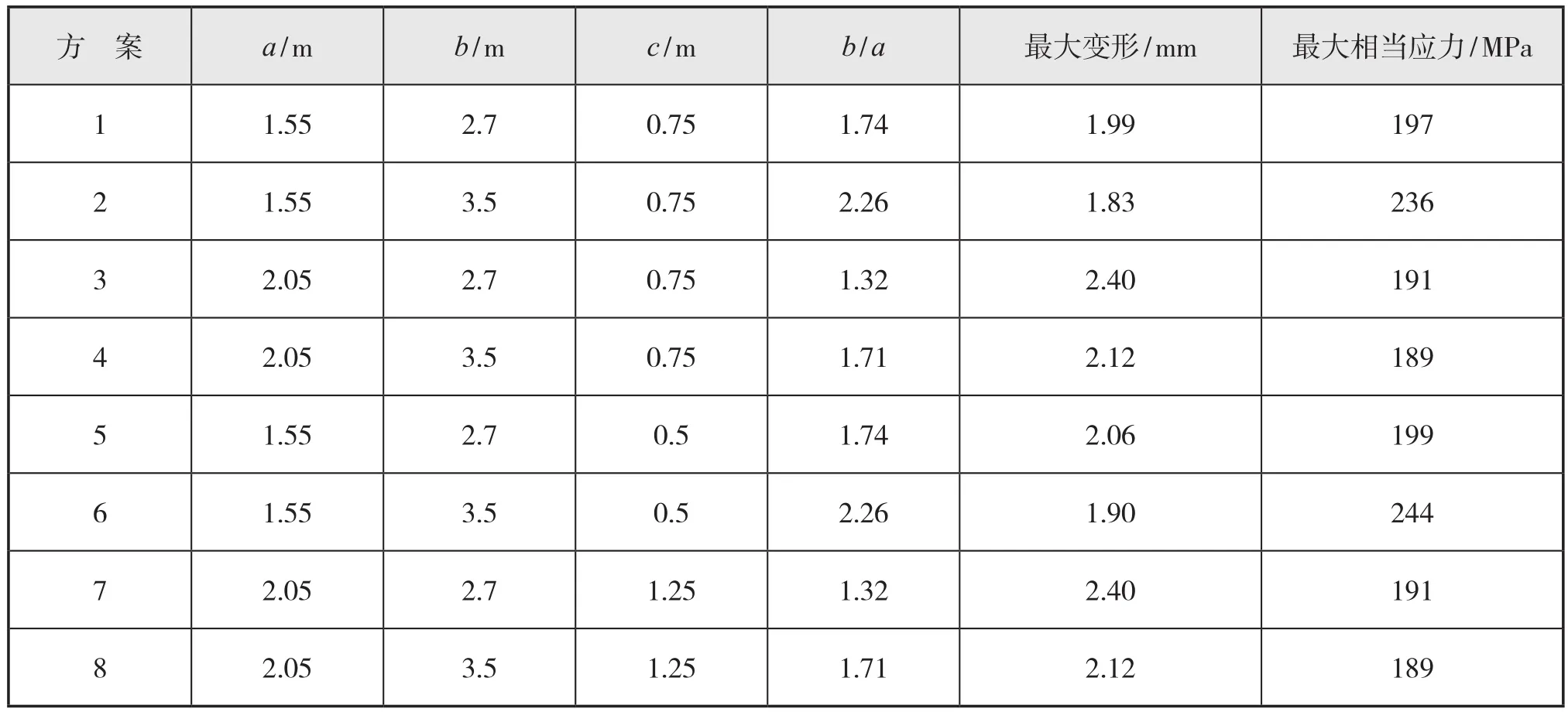

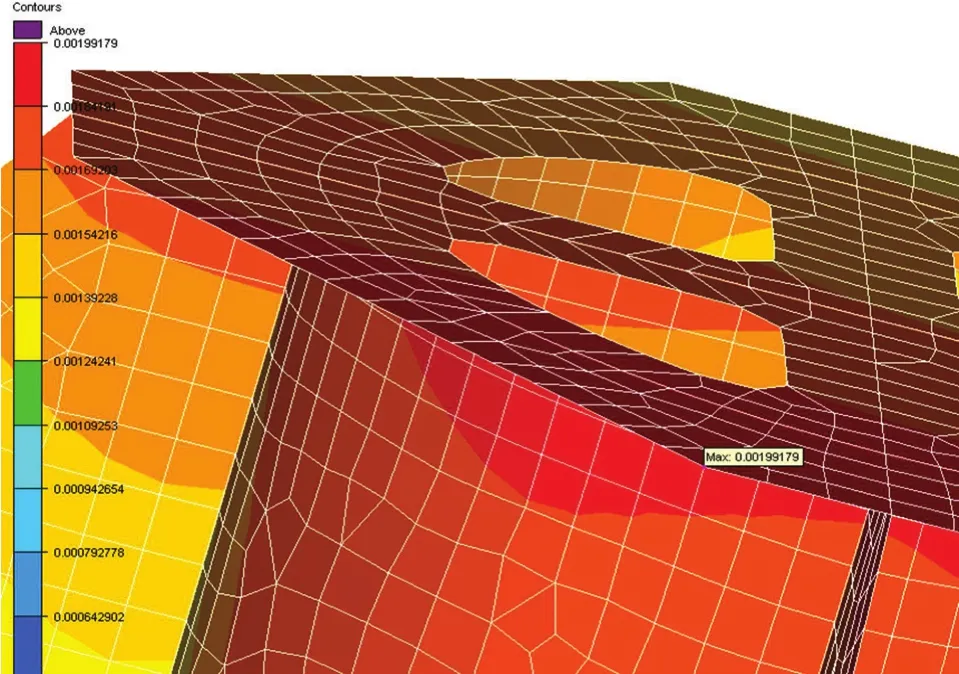

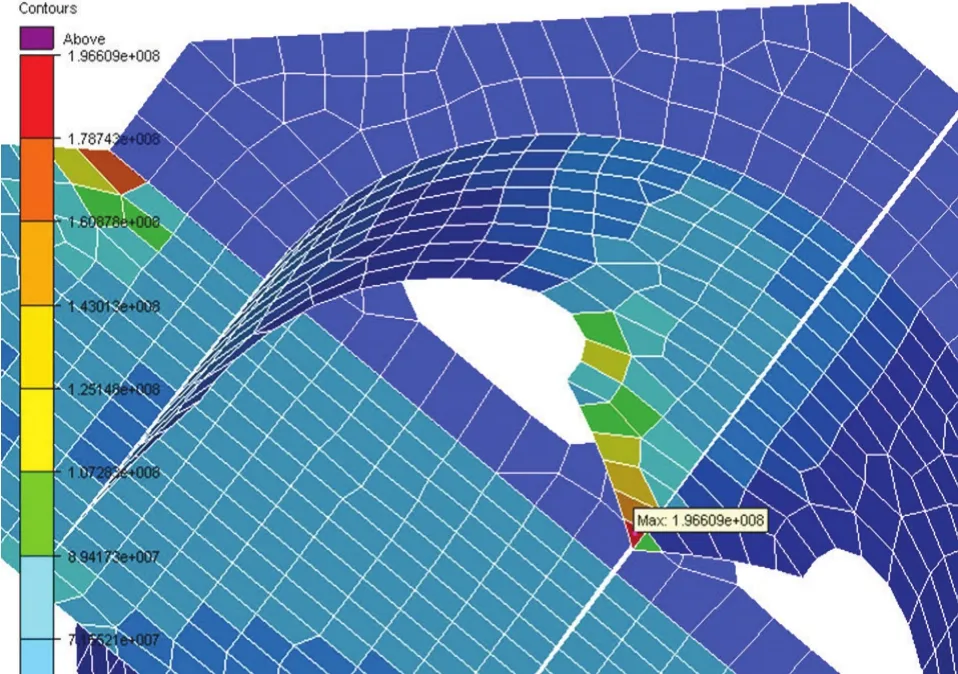

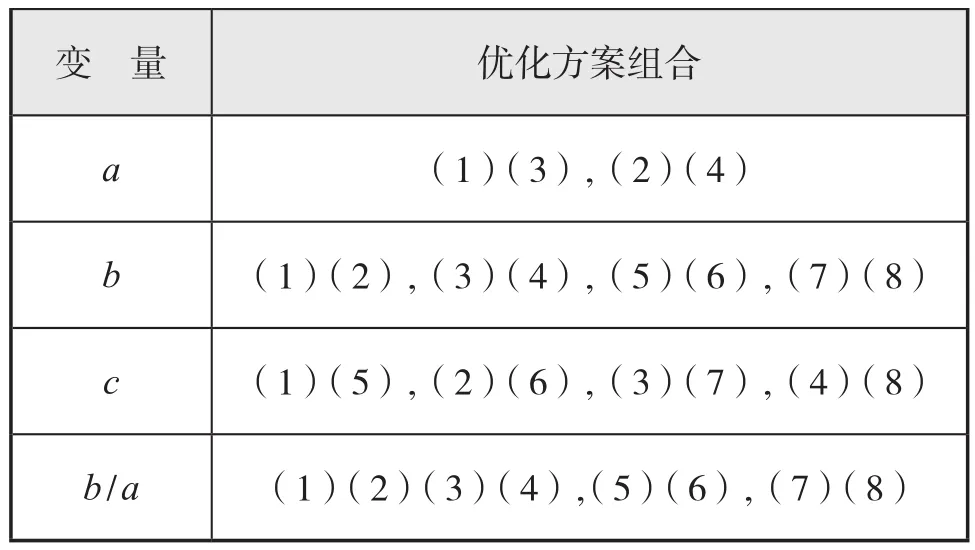

优化设计策略通过改变图14和图15中结构变量a、b、c数值的方法,获得8种不同组合,借助Sesam-Genie软件分别建模计算局部结构的最大应力和最大变形,计算结果见表4,方案1变形及相当应力云图见图16和图17。

在分析变量a、b、c对局部强度和刚度影响时,采用优化方案组合比较的策略。组合的原则是当研究变量a时,则选择b、c相同的两个或者多个方案进行比较,其他变量研究方式类同。

表4 优化方案计算结果汇总

图16 方案1结构变形云图

从下页表5方案组合对比可得出以下结论:

(1)在b和c一定的情况下,增大a值,最大变形增大,最大应力值减小;

图17 方案1相当应力云图

(2)在a和c一定的情况下,增大b值,最大变形减小,最大应力值变化趋势不确定;

表5 方案组合汇总

(3)在a和b一定的情况下,增大c值,最大变形和最大应力值变化不大;

(4)在c值一定的情况下,增大b/a值,最大变形减小,最大应力值呈现变大趋势。

从以上结论来看,增大a或b值中的一个,最大变形和最大应力值的变化趋势基本相反。因此实际工程设计中,在局部强度满足的前提下,从减小局部变形的出发点考虑可采取以下措施:

(1)适当增加基座肘板宽度,但不宜增加过多,否则有可能造成应力值升高和材料的浪费;

(2)在施工条件允许的情况下,适当降低基座高度;

(3)由于c值对局部强度和刚度影响不大,可适当减小支腿下加强扁钢的腹板高度,对施工工艺来说更加有利。

4 结 语

本文针对大型科研项目深海采矿船作业流程、关键设备A架与塔架加强结构的强度以及优化设计进行阐述,可得出以下结论:

(1)作为关键设备的A架、塔架加强结构,都是典型海工装置所拥有的结构特征,采用直接计算可有效保证该船型结构设计的安全。

(2)由于本船型从布置和功能上具备船和浮式装置的双重特征,按照规范对结构区域划分,关键设备加强区域属于海工区域;因此,应充分考虑作业区域的环境因素,合理优化加强设计,保证设备作业安全。

由于篇幅所限,其他关键设备加强及优化设计问题将在以后文章中阐述。希望本文能为深海采矿船船型设计研发起到抛砖引玉的作用,为类似工程项目设计提供借鉴。