船用A36钢激光-GMAW复合焊焊接工艺

2020-08-28陈鹏宇

陈鹏宇, 钟 毅

(1.海军装备部驻上海地区第八军事代表室, 上海200011; 2.海军装备部驻上海地区第五军事代表室, 上海200135)

0 引 言

船用钢板在使用传统的埋弧焊(Submerged Arc Welding, SAW)和熔化极气体保护焊(Gas Metal Arc Welding, GMAW)等焊接方法时,焊后变形较大。尤其是在甲板、上层建筑围壁等薄板结构中,如果对大面积平整度有严格要求,焊接后进行矫平的工作量就会较大,将增加施工成本。如果使用激光焊接,由于焊接线能量相对较小,薄板焊接变形较小,则可以节省大量的额外工作时间。

激光器可提供的最大功率水平有限,且设备价格昂贵,且其对焊接工装夹具的要求较高,焊接过程中对坡口质量和工件固定的高要求降低了船舶激光焊接的适用性。由于低能量输入和焊后的快速冷却,激光焊接需要克服的最重要问题是焊缝的硬度过高。美国船级社(ABS)的现有标准对低合金高强钢焊缝的硬度进行了一定的限制:一般要求最大硬度为350 HV10[1]。通常使用激光器焊接工艺焊接船用钢板,厚度达6 mm以上的船板很难达到硬度标准。

研究的目的是通过结合激光器和GMAW最大程度地降低焊缝硬度值。鉴于激光器功率有限,同时使用GMAW,可有效提高焊接速度和生产效率。由于使用GMAW进行填充焊,可以放宽坡口的加工和准备要求及板的定位和固定要求。使用Y型对接接头进行试验,用激光焊接根部,并使用双丝GMAW完成填充和盖面焊接。双丝GMAW使用2支不同的焊枪,每支焊枪都有自己的独立电源。双丝GMAW用于焊接对接缝根部以上区域,并利用其热输入对根部焊缝进行退火,以降低焊缝的硬度。

1 试验设备与材料

采用YAG激光器(型号HL 3006 D)进行激光焊接。激光器的最大输出功率为3 kW,光纤直径为0.6 mm,焦距为100 mm,离焦量为-1 mm。

GMAW焊炬与激光器的加工头位于同一夹具中[2],如图1所示。为了产生足够的空间,将焊接头在焊接方向上倾斜50°。将激光和电弧定位在同一焊接熔池中。GMAW焊炬倾斜74°。使用氩气对GMAW进行保护,填充焊丝的直径为0.8 mm。GMAW电弧在焊接方向上位于激光焦点的前面(电弧前置)。为了将激光和GMAW电弧保持在同一焊接熔池中,光丝间距在5~12 mm。

图1 焊接试验设备

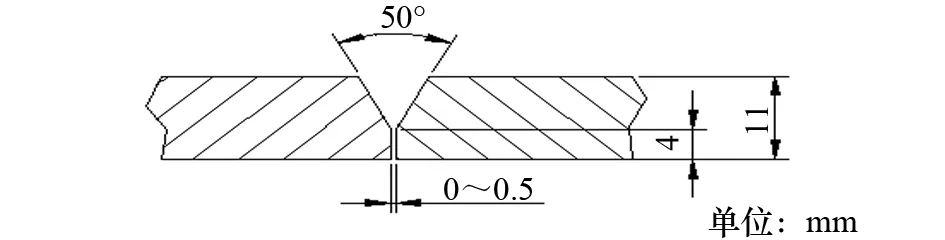

试验中改变的参数是焊接速度及GMAW的相关参数(电压、电流和送丝速度)。表1给出了参数范围。本试验使用的材料是船用A36钢板,厚度为6 mm。当用激光和单丝GMAW焊接时,使用I型坡口(见图2);当激光焊接之后使用双丝GMAW进行焊接时,坡口形式为Y型(见图3),材料的厚度为11 mm。对焊缝进行宏观金相检查,以保证其完全熔合并确定缺陷,另外对焊缝进行硬度检测[2]。

图2 激光和单丝GMAW焊接使用的I型坡口

图3 激光和双丝GMAW焊接使用的Y型坡口

2 试验结果及分析

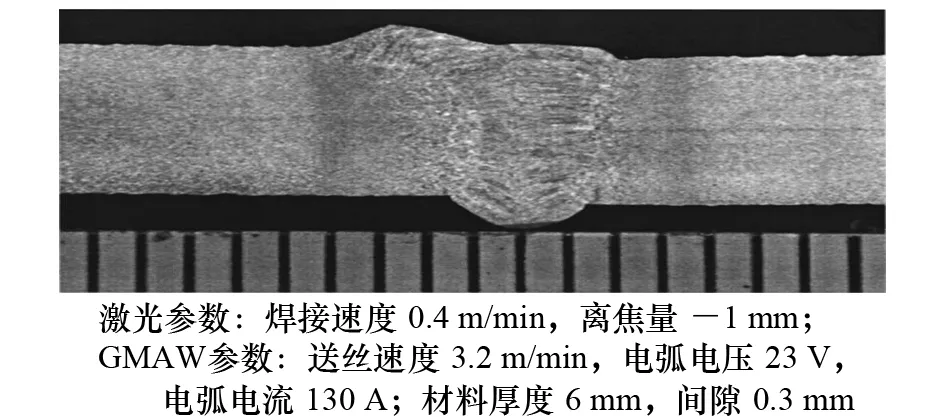

激光-GMAW复合焊接时,其焊接速度大于在厚度相同的材料上单独使用激光时的焊接速度,如图4所示。例如,通常使用3 kW 激光器焊接6 mm厚的A36钢,同时使用GMAW时,焊接速度为0.7 m /min。如果增加焊接速度,则熔深相应降低。在本试验中,使用的激光器角度为50°,该角度垂直于焊接方向[3]。GMAW具有一定的附加能量,焊缝宽度较大(见图4),需要较大的激光功率。

图4 激光-单丝GMAW焊缝横截面Ⅰ

较低的焊接速度和GMAW电弧的额外能量使得焊接的冷却时间比单独的激光焊接更长,焊缝的硬度相应地较低。图4中焊缝的最大硬度为262 HV10,该硬度值符合ABS规范要求。

图5中的焊缝横截面,其电弧和激光之间的距离为12 mm,大于图4中的9 mm。GMAW提供的能量较大,且填充焊丝的送丝速度较低,但由于电弧和激光未对准,焊缝横截面成形不佳。

图5 激光-单丝GMAW焊缝横截面Ⅱ

考虑到激光焊和GMAW的参数范围,其工作范围相对较大。图6给出的焊缝横截面,尽管板厚较小,但其焊接速度低于图4。

图6 激光-单丝GMAW焊缝横截面Ⅲ

2块试板之间的少量错位未明显影响焊接质量,如图7所示。图7中焊缝的缺陷主要是焊接工艺的不稳定引起的,而不是由于坡口表面的质量问题。当坡口间隙增加时,相应地需要更多的填充金属。为了在较大间隙的情况下保证稳定性,必须降低焊接速度,提高相应的焊缝根部质量。

图7 激光-单丝GMAW焊缝横截面Ⅳ

图8显示了激光焊接部分开槽的Y型接头其根部焊缝的横截面。根部表面厚度为4 mm,焊接速度为1 m / min,但是其焊接速度低于4 mm厚的钢板的焊接速度,这是由于焊缝附近有更多的冷却材料,它们起到了散热片的作用。焊缝最大硬度为468 HV10。

图8 激光焊缝横截面

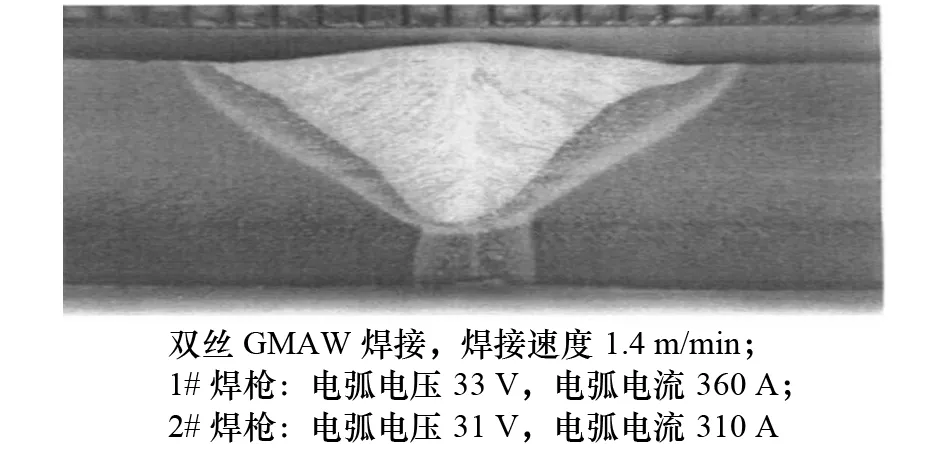

图9显示了通过激光-双丝GMAW焊接后的焊缝接头。可以看出,尽管更多的热量已经转移到焊缝的上部,但是试板没有明显的变形。由于双丝GMAW工艺的退火效应,最大硬度已降至323 HV10,因此,该焊缝最大硬度低于ABS标准所要求的硬度。

图9 激光-双丝GMAW焊缝横截面

3 结 论

试验研究激光-双丝GMAW复合焊的焊接工艺,并评估其在船用A36钢焊接中的应用情况,通过焊接质量、焊接速度和焊接硬度对比,分析该工艺的可行性。

分析发现,使用激光焊接Y型接头的根部,该工艺可满足ABS规范对焊缝的硬度要求。传统激光焊接的最大极限厚度值为6 mm,通过使用激光-双丝GMAW复合焊焊接工艺,可以焊接厚度最大为11 mm的试件。

在GMAW中增加激光,GMAW电弧并没有增加熔深或焊接速度,主要是由于采用激光的入射角为50°,该角度如垂直于焊接方向,可以相应地起到增加熔深和焊接速度的效果。试件测得的变形小于在相同厚度材料中单独由GMAW焊接产生的变形。

[][]